電鋁熱法與電矽熱法一樣用電來補充金屬熱反應放熱不足的部分熱能。電鋁熱法的生產成本低於金屬熱法的成本。

目前使用電鋁熱法生產的鐵合金有釩鐵、鈦鐵、硼鐵等。

基本介紹

- 中文名:電鋁熱法

- 外文名:Aluminum thermal power

- 原料:鋁粉和生產所需的金屬

- 原理:熱還原

- 電源:電爐(一般)

- 套用:生產合金

簡介,冶煉操作,電鋁熱法生產工藝,實際生產套用,

簡介

鋁熱法(Aluminothermy) 又稱鋁熱還原法。用鋁粉為還原劑的一種金屬熱還原法。當鋁粉與金屬氧化物起反應時,發生足夠的熱量,使生成的金屬(或合金)和渣熔融分離而獲得金屬(或合金)。如將鋁粉和三氧化二鐵(或四氧化三鐵)粉朱按一定比例混合,用引燃劑點燃,反應即猛烈地進行,得到氧化鋁和單質鐵並放出大量的熱,溫度可上升到3000℃,能使生成的鐵熔化。廣泛用於生成工業純金屬(如鉻、錳、釩、鉬等)、無碳鐵合金、低碳鐵合金以及焊接金屬(如鐵軌)等方面。

而電鋁熱法是在鋁熱法的基礎上發展出來的一種新型熱還原方法。在電鋁熱法中,鋁粒依然作為還原劑。電鋁熱法工藝用電供應(電爐)補充熱量,替代鋁發熱。這樣可以持續保持高溫狀態,會使得反應進行的更加徹底。在有些情況下甚至可以產生更高的溫度(高於鋁熱法產生的),套用範圍更加廣泛。

冶煉操作

鋁熱法冶煉釩鐵是在底鋪鎂砂,內襯鎂磚的熔爐內進行時,鎂砂以及所需的全部爐料都要充分烘乾。爐料配好後要在混料機內混合均勻,點火方法有上部點火和下部點火兩種。採用上部點火時,直接把混好的爐料裝入爐內,用BaO2和鋁粉作引火劑,在爐料上部中央點火冶煉。用這種方法由於反應激烈,熱量集中,爐料噴濺嚴重,影響釩的回收率,因此一般都採用下部點火的方法。採用下部點火冶煉時,首先在爐筒底部鎂砂筒上裝入少量爐料,用點火劑點然,根據爐內反應情況逐步從上部把全部爐料加入爐入,加料速度為200kg/(m2·min),控制反應速度平穩。冶煉結束後,自然冷卻15~20小時,將合金表面上的渣子清除乾淨,按技術要求碎成小塊,裝入包裝桶內。每噸高釩鐵消耗;五氧化二釩1.88t,鋁粒0.77t,釩的回收率80%~90%。

釩鐵成分:V82%,Al0.88%,Si 1.22%,P 0.020%,S 0.025%,C 0.06%,Mn 0.131%。

爐渣成分為:V2O5 3.45%, Al2O3 64.7%,SiO2 0.75%,CaO 15%,MgO 5.9%,C 0.22%,P 0.02%,S

0.006%。

如果用含量V2O598%以上純度的五氧化二釩作原料,冶煉釩鐵時可用鋼屑調節其單位發熱量,因為高純五氧化二釩用鋁還原發熱量很大,鋼屑的配入量可增加,因此可冶煉含釩50%以上的各牌號釩鐵。

鋁熱法生產釩鐵時,如在反應結束時立即加入補熱劑,精煉釩的回收率可達到94.5%。

用鋁熱法冶煉釩鐵時,渣中含釩量較高,為了回收渣中的釩,可在電弧爐內進行鋁熱法冶煉釩鐵。先將鋁熱法的爐料在電爐內冶煉,反應結束後下放電極加熱滬渣,使釩充分下沉,釩降低到1%以下後,把渣倒掉。電鋁熱可使釩的回收率提高到97%。

0.006%。

如果用含量V2O598%以上純度的五氧化二釩作原料,冶煉釩鐵時可用鋼屑調節其單位發熱量,因為高純五氧化二釩用鋁還原發熱量很大,鋼屑的配入量可增加,因此可冶煉含釩50%以上的各牌號釩鐵。

鋁熱法生產釩鐵時,如在反應結束時立即加入補熱劑,精煉釩的回收率可達到94.5%。

用鋁熱法冶煉釩鐵時,渣中含釩量較高,為了回收渣中的釩,可在電弧爐內進行鋁熱法冶煉釩鐵。先將鋁熱法的爐料在電爐內冶煉,反應結束後下放電極加熱滬渣,使釩充分下沉,釩降低到1%以下後,把渣倒掉。電鋁熱可使釩的回收率提高到97%。

電鋁熱法

錦州鐵合金廠電鋁熱法鈦渣電爐問斷冶煉鈦鐵工藝試驗:底料由高鈦渣和石灰組成;主料由鈦鐵精礦、鋁粒、矽鐵粉和鋼屑組成;副料基本由鋼屑和發熱劑組成。先在電爐內將底料全部融化,接著向熔池內加主料,主料可自動反應。此時電極上抬,並停止送電。副料在主料反應結束時加入。反應時問很短,一旦停止即插下電極精煉爐渣。試驗整個過程順利,鋁耗明顯下降。

鈦鐵合金成分:Ti 29.75%,AI 6.42%,Si 4.72%,Mn 1.33%,P 0.038%,S 0.005%,C 0.055%。

爐渣成分:TiO2 10.63%,Al2O3 53.41%,CaO 14.28%。

爐渣成分:TiO2 10.63%,Al2O3 53.41%,CaO 14.28%。

主要經濟指標:鋁耗為397kg/t,金屬回收率為71.72%,電耗為406kW·h。

兩者比較:

鋁熱法冶煉產生的爐渣含有較高的Al2O3,黏度高的爐渣帶走少量金屬使回收率降低,需要重熔回收利用金屬廢料。 使用電能具有生產過程靈活、容易控制及提高金屬和爐渣溫度的優點。電鋁熱法對原料條件的要求較寬,可以使用不同粒度的原料,也可混合使用鋁、矽、碳質還原劑。電爐熔煉可以根據成分要求延長精煉時間、調整爐渣組成、降低合金中雜質含量。

目前使用電鋁熱法生產的鐵合金有釩鐵、鈦鐵、硼鐵等。

目前使用電鋁熱法生產的鐵合金有釩鐵、鈦鐵、硼鐵等。

電鋁熱法生產工藝

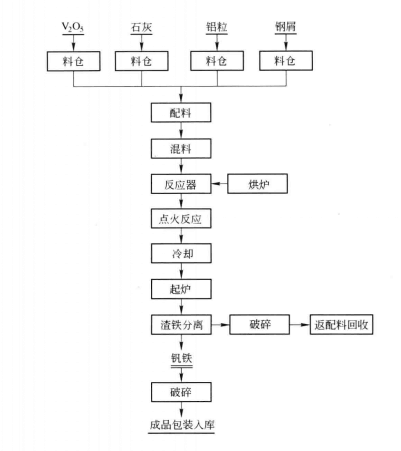

電鋁熱法釩鐵工藝以片狀五氧化二釩、三氧化二釩、釩酸鈣、釩酸鐵或者上述混合物為釩原料,鋁粒作還原劑,電鋁熱法工藝用電供應補充熱量,替代鋁發熱。在鹼性電弧爐中,經還原、精煉兩個階段冶煉生產合格釩鐵產品。還原期將一爐的全部還原劑與釩原料裝入電爐,在高氧化鈣爐渣條件下,進行鋁熱還原。還原結束後出貧渣,加入精煉劑,調節合金成分,鐵合金成分達到要求,即可出渣出合金。精煉渣為含V2O5,的富渣,在下一

爐開始加料時,返回利用。合金液一般鑄錠,經冷卻、脫模、破碎和清渣後即為成品。電鋁熱法釩鐵典型生產工藝流程見下圖。

爐開始加料時,返回利用。合金液一般鑄錠,經冷卻、脫模、破碎和清渣後即為成品。電鋁熱法釩鐵典型生產工藝流程見下圖。

電鋁熱法釩鐵生產工藝

電鋁熱法釩鐵生產工藝實際生產套用

電鋁熱法冶煉硼鐵所採用的電爐容量通常為500~1000 kV·A,工作電壓60~80 V。爐體採用鎂質爐襯的熔爐,設有排渣口。該爐體放置在可以從電極下面拉出的平板車上,為取鐵方便,爐底上應鋪以鎂砂粉。

爐料由引火劑(硼酐、鐵鱗和鋁粒)、主料(硼酐、鋁粒、鐵鱗或鐵礦)和沉降劑(鐵鱗或鐵礦、鋁料和石灰)組成的。

冶煉時先將引火劑加人爐內,熔化後通電。用螺旋給料器將主料均勻地加入爐中,加熱熔化。爐料全部熔化後停電。靜置10 min左右以後,加沉降劑,以便使渣中的金屬珠充分沉降。經5 min左右,排出大部分爐渣,合金在爐內冷卻後取出。

如果冶煉含硼低的硼鐵時,可採用硼礦代替昂貴的硼酐。