電渣重熔自動控制(computer control of ESR process)是指整個電渣重熔過程中的給電引燃、穩定重熔及補縮等均由計算機按照給定程式加以控制的技術。同時在重熔過程中,計算機監視整個設備的運行情況,記錄重熔過程的有關參數。

基本介紹

- 中文名:電渣重熔自動控制

- 外文名:computer control of ESR process

- 學科:冶金工程

- 領域:冶煉

- 範圍:能源

- 作用:監視運行情況、記錄有關參數

簡介,理論基礎,系統組成,

簡介

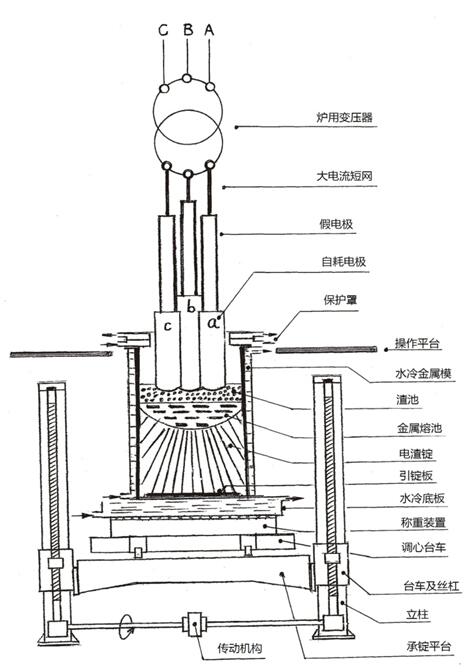

電渣重熔自動控制(computer control of ESR process)是指整個電渣重熔過程中的給電引燃、穩定重熔及補縮等均由計算機按照給定程式加以控制的技術。同時在重熔過程中,計算機監視整個設備的運行情況,記錄重熔過程的有關參數。

在電渣重熔過程中,為保證重熔過程穩定,並獲得良好的鋼錠質量。要進行一系列的操作:

(1)按預先確定的參數控制輸入功率、重熔電流及電壓,在輸入功率確定後,電流I和電壓V的關係符合歐姆定律V=IR,重熔電流和電壓的變化通過調節渣池電阻R來控制。渣池電阻則是由電極在渣池中的插入深度即電極和鋼錠間的距離來調節。在重熔過程中,電極不斷熔化,使電極在渣池中的位置發生變化即渣池電阻發生變化,從而使重熔電流或電壓發生變化,通過不斷地向渣池中輸入電極,保持這些參數穩定。

(2)在重熔過程中,為獲得良好的鋼錠凝固質量,隨著重熔的進行,要調節輸入功率、重熔電流和電壓,控制熔化速度。

(3)在重熔過程中,為避免渣池電阻發生變化,要控制電極在渣池中的位置保持穩定以維持極間距不變。

由操作人員用手工完成這些操作有一定的難度,很難保證穩定的電渣鋼錠質量。當採用自動控制時,則很容易準確地進行有關操作,由計算機對重熔過程的參數如電極熔化速度,重熔電流、電壓等進行檢測,將它們與預先給定的參數進行比較,然後給出操作指令對重熔過程進行控制。由於計算機系統可以高速準確地採集數據,處理數據和給出結果,在重熔過程中消除了人為因素的影響,保證了電渣重熔結果的穩定性和再現性,從而有效地保證電渣重熔鋼錠的質量。

理論基礎

電渣重熔自動控制是以電渣重熔過程數學模型為基礎的,通過模型對電渣重熔過程的模擬,得到重熔過程的變化規律,找出控制參數的最佳值,以此作為控制重熔過程的標準。

1.熱傳輸模型

描述電渣重熔結晶器系統熱狀態的模型。其研究始於60年代末,隨著研究技術的發展,該模型不斷完善。電渣重熔過程中,整個結晶器系統處在電磁場中,熔渣和金屬烙池在電磁力的作用下發生運動,其熱傳輸包括傳導傳熱和對流傳熱。

2.凝固模型

通過求解可以從理論上了解電渣鋼錠的組織結構。從熱傳輸模型可以得到銘錠中的溫度分布,帶入所重熔金屬的物理參數可得出重熔過程中金屬熔池的形狀及鋼錠凝固的有關凝固參數,如局部凝固時間、凝固速度、兩相區寬度等。由金屬熔池的形狀可以推測出鋼錠凝固時晶粒的生長方向。將金屬的有關物理參數及晶粒尺寸的有關方程與重熔過程的熱傳輸棋型結合即得到了預測電渣重熔金屬錠凝固組織的凝固模型。

3.電渣重熔過程控制的目標參數

調整電渣重熔過程的工藝參數,如輸入功率、重熔電流和電壓,其最直接的反映就是電極熔化速度的變化;通過熱傳輸棋型和凝固模型可以從理論上直接得到電極熔化速度對鋼錠組織的影響;實驗研究得出影響電渣重熔鋼錠質量的主要因素是重熔過程中電極的熔化速度;另外電極熔化速度也是影響電渣重熔生產率和電能消耗的一個重要因素。所以取電渣重熔中電極的熔化速度為重熔過程控制的一個目標參數。

在電渣重熔過程中,為保持重熔過程穩定,並能夠對重熔過程輸入功率進行有效的控制,需要保持渣池電阻的穩定,電極在渣池中插入深度的變化會使渣池電阻發生變化,從而對重熔過程及鋼錠質量造成一定的影響。因此在電渣重熔過程中保持電極插入深度的穩定也是過程控制的一個目標參數。

4.過程控制原理

以電極熔化速度和電極在渣池中的位置作為控制的目標參數。根據重熔鋼錠的質量要求解析模型得到重熔過程的電極熔化速度。以此為設定值輸入計算機。重熔過程中通過感測器測取實際熔化速度,由計算機將其與設定值進行比較運算。並將所需要的電流或電壓的調節值輸入控制設備,對重熔過程進行調節,使電極熔化速度保持在給定值。同時對測取的電極位置信號進行運算比較,給出調節值到電極驅動機構使電極在渣池中維持穩定的插入深度。

系統組成

由系統硬體和系統軟體構成。系統硬體的中心是一台計算機,通過各種感測器獲取必要的數據,按照系統軟體的要求進行運算並給出結果。

1.確定熔化速度

電極的熔化速度有兩種檢測方法:

(1)位移法。通過檢測電渣重熔過程中單位時間電極的位移量,換算出熔化速度。採用這種方法對電極質量要求較高,要求電極密度均勻且外形尺寸規則,電極內不能有疏鬆或縮孔,否則會給熔速計算帶來誤差,影響控制的準確性。電極的位移信號由驅動電極的同步電機給出。

(2)重量法。通過測取電渣重熔過程中單位時間電極或鋼錠重量的變化得到熔化速度;通過重量感測器獲得重量信號。重量感測器安裝在不同位置,可分別得到電極或鋼錠的重量。將感測器安裝在電極夾頭處可得到電極的重量,這種方法要注意對檢測信號的有效禁止,因為電極夾頭是重熔電流的必經之處,安裝在此處的感測器處於強電磁信號的干擾之中。將重量感測器安裝在底板處可得到鋼錠的重量,採用這種方法要注意避免重熔過程中溢出的液渣、金屬或結晶器及底板中的冷卻水損壞感測器。

2.控制電極位置

一種有效地控制電極插入渣池深度的方法稱為電壓擺動控制。研究表明當電極位於渣池表面附近時,電極在渣池中位置的細小變化都會造成渣池電阻的較大變化。由歐姆定律可知,當重熔電流一定時渣池電阻的變化可以造成重熔電壓的波動,在電渣重熔自動控制中就是利用這一研究結果,通過電壓的擺動信號將電極控制在渣池中的適當位置。

3.其他硬體

系統中還包括檢測重熔電流、電壓、冷卻系統水溫及其他附屬設備有關參數的硬體裝置。

4.自動控制軟體

為電渣重熔自動控制編制的程式,是控制系統的重要組成部分,是理論計算分析的結果。隨電渣重熔過程的進行,電極的長度由於熔化而發生變化,結晶器系統的熱狀態也會發生變化,電極熔化速度逐漸升高,造成金屬熔池加探,鋼錠的結構發生變化。為避免這一問題,在重熔過程中要逐漸降低輸入功率,維持電極熔化速度不變或逐漸減小。按照獲得均勻穩定的鋼錠結構的要求,由模型計算得到重熔過程電極熔化速度的變化曲線,將其輸入計算機系統,則系統以該熔化曲線為標準對重熔過程進行控制。整個電渣重熔過程分3個階段:在給電引燃階段宜採用最大功率,使結晶器中儘快形成金屬熔池,保證鋼錠底部質量,在正常重熔階段輸入功率需保持穩定並略有降低;在補縮階段應明顯降低翰入功率。直至重熔結束。

對於不同的鋼種,電渣熏熔時電極熔化速度的取值也不相同,要由棋型按照所要求的鋼錠結構解析出電極熔化速度曲線。再根據設備情況編制出具體的控制程式。將重熔不同鋼種,不同規格鋼錠的控制程式組合起來就構成了電渣重熔自動控制系統的控制軟體包。

電渣重熔自動控制系統不僅能準確地控制重熔過程,而且能對重熔的各參數進行詳細記錄,為改進工藝提供依據。隨著計算機技術的發展,電渣重熔自動控制系統的功能將不斷完善。