發展歷史,助力轉向種類,工作原理,優點,產品特點,降低了燃油消耗,增強了轉向跟隨性,改善了轉向回正特性,提高了操縱穩定性,提供可變的轉向助力,採用"綠色能源",適應現代汽車的要求,系統結構簡單,占用空間小,生產線裝配性好,

發展歷史 在

汽車 的發展歷程中,轉向系統經歷了四個發展階段:從最初的機械式轉向系統(Manual Steering,簡稱MS)發展為液壓助力轉向系統(Hydraulic Power Steering,簡稱HPS),然後又出現了電控液壓助力轉向系統(Electro Hydraulic Power Steering,簡稱EHPS)和電動助力轉向系統(Electric Power Steering,簡稱EPS)。

裝配機械式轉向系統的汽車,在泊車和低速行駛時

駕駛員 的轉向操縱負擔過於沉重,為了解決這個問題,美國

GM 公司在20世紀50年代率先在轎車上採用了液壓助力轉向系統。但是,液壓助力轉向系統無法兼顧車輛低速時的轉向輕便性和高速時的轉向穩定性,因此在1983年日本

Koyo 公司推出了具備車速

感應 功能的電控液壓助力轉向系統。這種新型的轉向系統可以隨著車速的升高提供逐漸減小的轉向助力,但是結構複雜、造價較高,而且無法克服液壓系統自身所具有的許多缺點,是一種介於液壓助力轉向和電動助力轉向之間的過渡產品。到了1988年,日本

Suzuki 公司首先在小型轎車Cervo上配備了Koyo公司研發的轉向柱助力式電動助力轉向系統;1990年,日本

Honda 公司也在運動型轎車NSX上採用了自主研發的齒條助力式電動助力轉向系統,從此揭開了電動助力轉向在汽車上套用的歷史。

助力轉向種類 我們常見的助力轉向有機械液壓助力 、電子液壓助力 、電動助力 三種。

機械液壓助力

機械液壓助力是我們最常見的一種助力方式,它誕生於1902年,由英國人Frederick W. Lanchester發明,而最早的商品化套用則推遲到了半個世紀之後,1951年克萊斯勒把成熟的液壓轉向助力系統套用在了Imperial車繫上。由於技術成熟可靠,而且成本低廉,得以被廣泛普及。

機械液壓助力系統的主要組成部分有液壓泵、油管、壓力流體控制閥、V型傳動皮帶、儲油罐等等。這種助力方式是將一部分發動機動力輸出轉化成液壓泵壓力,對轉向系統施加輔助作用力,從而使輪胎轉向。

電子液壓助力

由於機械液壓助力需要大幅消耗發動機動力,所以人們在機械液壓助力的基礎上進行改進,開發出了更節省能耗的電子液壓助力轉向系統。 這套系統的轉向油泵不再由發動機直接驅動,而是由電動機來驅動,並且在之前的基礎上加裝了電控系統,使得轉向輔助力的大小不光與轉向角度有關,還與車速相關。機械結構上增加了液壓反應裝置和液流分配閥,新增的電控系統包括車速感測器、電磁閥、轉向ECU等。

電動助力

EPS就是英文Electric Power Steering的縮寫,即電動助力轉向系統。電動助力轉向系統是汽車轉向系統的發展方向。該系統由電動助力機直接提供轉向助力,省去了液壓動力轉向系統所必需的動力轉向油泵、軟管、液壓油、傳送帶和裝於發動機上的皮帶輪,既節省能量,又保護了環境。另外,還具有調整簡單、裝配靈活以及在多種狀況下都能提供轉向助力的特點。正是有了這些優點,電動助力轉向系統作為一種新的轉向技術,將挑戰大家都非常熟知的、已具有50多年歷史的液壓轉向系統。

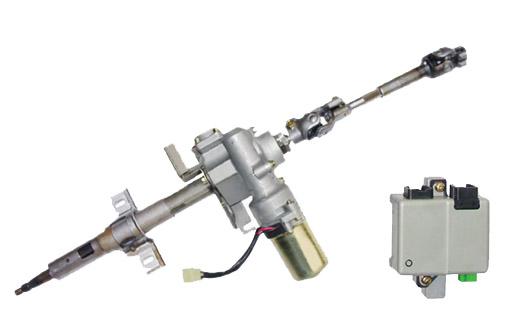

根據助力電機的安裝位置不同,EPS系統又可以分為轉向軸助力式、齒輪助力式、齒條助力式3種。轉向軸助力式EPS的電動機固定在轉向軸一側,通過減速機構與轉向軸相連,直接驅動轉向軸助力轉向。齒輪助力式EPS的電動機和減速機構與小齒輪相連,直接驅動齒輪助力轉向。齒條助力式EPS的電動機和減速機構則直接驅動齒條提供助力。

駕駛員在操縱方向盤進行轉向時,轉矩感測器檢測到轉向盤的轉向以及轉矩的大小,將電壓信號輸送到電子控制單元,電子控制單元根據轉矩感測器檢測到的轉矩電壓信號、轉動方向和車速信號等,向電動機控制器發出指令,使電動機輸出相應大小和方向的轉向助力轉矩,從而產生輔助動力。汽車不轉向時,電子控制單元不向電動機控制器發出指令,電動機不工作。

工作原理 EPS的基本原理是:

轉矩 感測器與轉向軸(小齒輪軸)連線在一起,當轉向軸轉動時,轉矩感測器開始工作,把輸入軸和輸出軸在扭桿作用下產生的相對轉動角位移變成電信號傳給ECU,ECU根據車速感測器和轉矩感測器的信號決定電動機的旋轉方向和助力電流的大小,從而完成實時控制助力轉向。因此它可以很容易地實現在車速不同時提供電動機不同的助力效果,保證汽車在低速轉向行駛時輕便靈活,高速轉向行駛時穩定可靠。[1]

電動助力轉向系統是在傳統機械轉向系統的基礎上發展起來的。它利用電動機產生的動力來幫助駕駛員進行轉向操作,系統主要由三大部分構成,信號感測裝置(包括扭矩感測器、轉角感測器和車速感測器),轉向助力機構(電機、離合器、減速傳動機構)及電子控制裝置。電動機僅在需要助力時工作,駕駛員在操縱轉向盤時,扭矩轉角感測器根據輸入扭矩和轉向角的大小產生相應的電壓信號,車速感測器檢測到車速信號,控制單元根據電壓和車速的信號,給出指令控制電動機運轉,從而產生所需要的轉向助力。

優點 相比傳統液壓動力轉向系統,電動助力轉向系統具有以下優點:

1、只在轉向時電機才提供助力,可以顯著降低燃油消耗

傳統的液壓助力轉向系統由發動機帶動轉向油泵,不管轉向或者不轉向都要消耗發動機部分動力。而電動助力轉向系統只是在轉向時才由電機提供助力,不轉向時不消耗能量。因此,電動助力轉向系統可以降低車輛的燃油消耗。

與液壓助力轉向系統對比試驗表明:在不轉向時,電動助力轉向可以降低燃油消耗2.5%;在轉向時,可以降低5.5%。

2、轉向助力大小可以通過

軟體 調整,能夠兼顧低速時的轉向輕便性和高速時的操縱穩定性,回正性能好。傳統的液壓助力轉向系統所提供的轉向助力大小不能隨車速的提高而改變。這樣就使得車輛雖然在低速時具有良好的轉向輕便性,但是在高速行駛時轉向盤太輕,產生轉向“發飄”的現象,駕駛員缺少顯著的“路感”,降低了高速行駛時的車輛穩定性和駕駛員的安全感。

電動助力轉向系統提供的助力大小可以通過軟體方便的調整。在低速時,電動助力轉向系統可以提供較大的轉向助力,提供車輛的轉向輕便性;隨著車速的提高,電動助力轉向系統提供的轉向助力可以逐漸減小,轉向時駕駛員所需提供的轉向力將逐漸增大,這樣駕駛員就感受到明顯的“路感”,提高了車輛穩定性。

電動助力轉向系統還可以施加一定的附加回正力矩或阻尼力矩,使得低速時轉向盤能夠精確的回到中間位置,而且可以抑制高速回正過程中轉向盤的振盪和超調,兼顧了車輛高、低速時的回正性能。

3、結構緊湊,質量輕,生產線裝配好,易於維護保養

電動助力轉向系統取消了液壓轉向油泵、油缸、液壓

管路 、油罐等部件,而且電機及減速機構可以和轉向柱、

轉向器 做成一個整體,使得整個轉向系統結構緊湊,質量輕,在生產線上的裝配性好,節省裝配時間,易於維護保養。

4、通過程式的設定,電動助力轉向系統容易與不同車型匹配,可以縮短生產和開發的周期。

由於電動助力轉向系統具有上述多項優點,因此近年來獲得了越來越廣泛的套用。

電動助力轉向系統是在機械式轉向系統的基礎上,加裝了電機及減速機構、轉矩轉角感測器、

車速感測器 和ECU

電控單元 而成。

產品特點 液壓助力轉向系統已發展了半個多世紀,其技術已相當成熟。但隨著汽車微電子技術的發展,對汽車節能性和環保性要求不斷提高,該系統存在的耗能、對環境可能造成的污染等固有不足已越來越明顯,不能完全滿足時代發展的要求。

降低了燃油消耗 液壓動力轉向系統需要發動機帶動液壓油泵,使液壓油不停地流動,浪費了部分能量。相反電動助力轉向系統(EPS)僅在需要轉向操作時才需要電機提供的能量,該能量可以來自蓄電池,也可來自發動機。而且,能量的消耗與轉向盤的轉向及當前的車速有關。當轉向盤不轉向時,電機不工作,需要轉向時,電機在控制模組的作用下開始工作,輸出相應大小及方向的轉矩以產生助動轉向力矩,而且,該系統在汽車原地轉向時輸出最大轉向力矩,隨著汽車速度的改變,輸出的力矩也跟隨改變。該系統真正實現了"按需供能",是真正的"按需供能型"(on-demand)系統。汽車在較冷的冬季起動時,傳統的液壓系統反應緩慢,直至液壓油預熱後才能正常工作。由於電動助力轉向系統設計時不依賴於發動機而且沒有液壓油管,對冷天氣不敏感,系統即使在-40℃時也能工作,所以提供了快速的冷起動。由於該系統沒有起動時的預熱,節省了能量。不使用液壓泵,避免了發動機的寄生能量損失,提高了燃油經濟性,裝有電動助力轉向系統的車輛和裝有液壓助力轉向系統的車輛對比實驗表明,在不轉向情況下,裝有電動助力轉向系統的國輛燃油消耗降低2.5%,在使用轉向情況下,燃油消耗降低了5.5%。

增強了轉向跟隨性 在電動助力轉向系統中,電動助力機與助力機構直接相連可以使其能量直接用於車輪的轉向。該系統利用慣性減振器的作用,使車輪的反轉和轉向前輪擺振大大減水。因此轉向系統的抗擾動能力大大增強和液壓助力轉向系統相比,旋轉力矩產生於電機,沒有液壓助力系統的轉向遲滯效應,增強了轉向車輪對轉向盤的跟隨性能。

改善了轉向回正特性 直到今天,動力轉向系統性能的發展已經到了極限,電動助力轉向系統的回正特性改變了這一切。當駕駛員使轉向盤轉動一角度後鬆開時,該系統能夠自動調整使車輪迴到正中。該系統還可以讓工程師們利用軟體在最大限度內調整設計參數以獲得最佳的回正特性。從最低車速到最高車速,可得到一簇回正特性曲線。通過靈活的軟體編程,容易得到電機在不同車速及不同車況下的轉矩特性,這種轉矩特性使得該系統能顯著地提高轉向能力,提供了與車輛動態性能相機匹配的轉向回正特性。而在傳統的液壓控制系統中,要改善這種特性必須改造底盤的機械結構,實現起來有一定困難。

提高了操縱穩定性 通過對汽車在高速行駛時過度轉向的方法測試汽車的穩定特性。採用該方法,給正在高速行駛(100km/h)的汽車一個過度的轉角迫使它側傾,在短時間的自回正過程中,由於採用了微電腦控制,使得汽車具有更高的穩定性,駕駛員有更舒適的感覺。

提供可變的轉向助力 電動助力轉向系統的轉向力來自於電機。通過軟體編程和硬體控制,可得到覆蓋整個車速的可變轉向力。可變轉向力的大小取決於轉向力矩和車速。無論是停車,低速或高速行駛時,它都能提供可靠的,可控性好的感覺,而且更易於車場操作。

採用"綠色能源",適應現代汽車的要求 電動助力轉向系統套用"最乾淨"的電力作為能源,完全取締了液壓裝置,不存在液壓助力轉向系統中液態油的泄漏問題,可以說該系統順應了"綠色化"的時代趨勢。該系統由於它沒有液壓油,沒有軟管、油泵和密封件,避免了污染。而液壓轉向系統油管使用的聚合物不能回收,易對環境造成污染。

系統結構簡單,占用空間小 由於該系統具有良好的模組化設計,所以不需要對不同的系統重新進行設計、試驗、加工等,不但節省了費用,也為設計不同的系統提供了極大的靈活性,而且更易於生產線裝配。由於沒有油泵、油管和發動機上的皮帶輪,使得工程師們設計該系統時有更大的餘地,而且該系統的控制模組可以和齒輪齒條設計在一起或單獨設計,發動機部件的空間利用率極高。該系統省去了裝於發動機上皮帶輪和油泵,留出的空間可以用於安裝其它部件。許多消費者在買車時非常關心車輛的維護與保養問題。裝有電動助力轉向系統的汽車沒有油泵,沒有軟管連線,可以減少許多憂慮。實際上,傳統的液壓轉向系統中,液壓油泵和軟管的事故率占整個系統故障的53%,如軟管漏油和油泵漏油等。

生產線裝配性好 電動助力轉向系統沒有液壓系統所需要的油泵、油管、流量控制閥、儲油罐等部件,零件數目大大減少,減少了裝配的工作量,節省了裝配時間,提高了裝配效率。