零點遍曆法是一種用於求解PDC齒(Polycrystalline Diamond Compact bit)切削參數的數值方法。其從零點開始,沿齒刃向兩邊遍歷,直到遍歷路徑圍成環後終止,再根據所得的遍歷路徑計算切削參數。

零點遍曆法的遍歷與切削參數求解過程均通過Matlab編碼實現,能夠實現磨損齒和未磨損齒切削參數的求解,適應性強,效率高,結合切削齒的受力和磨損模型,能夠預測鑽頭上每顆切削齒的磨損趨勢。

基本介紹

- 中文名:零點遍曆法

- 外文名:Zero Point Traversal Method

一、零點遍曆法的提出,二、切削參數的具體求解步驟,三、算法求解精度,3.1 求解未磨損齒的切削參數精度,3.2求解磨損齒的切削參數精度,四、算法的套用,4.1用於PDC鑽頭的布齒設計,4.2用於PDC鑽頭的磨損趨勢預測,

一、零點遍曆法的提出

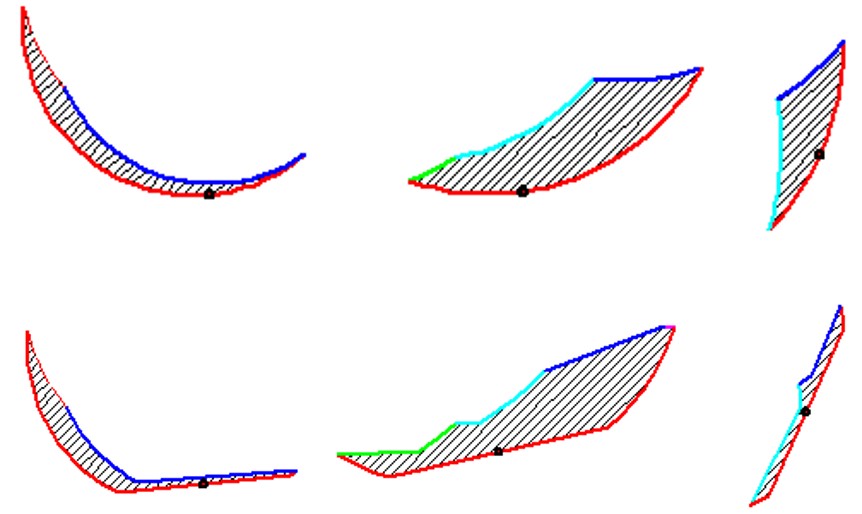

統計並分析PDC鑽頭齒的切削截面,可得:不管是磨損齒還是未磨損齒,齒刃邊線上φ=0的點均為關鍵點,如圖1所示中紅色曲線上的點所示,在此稱這些圓點為“零點”。

圖1:切削齒上的零點

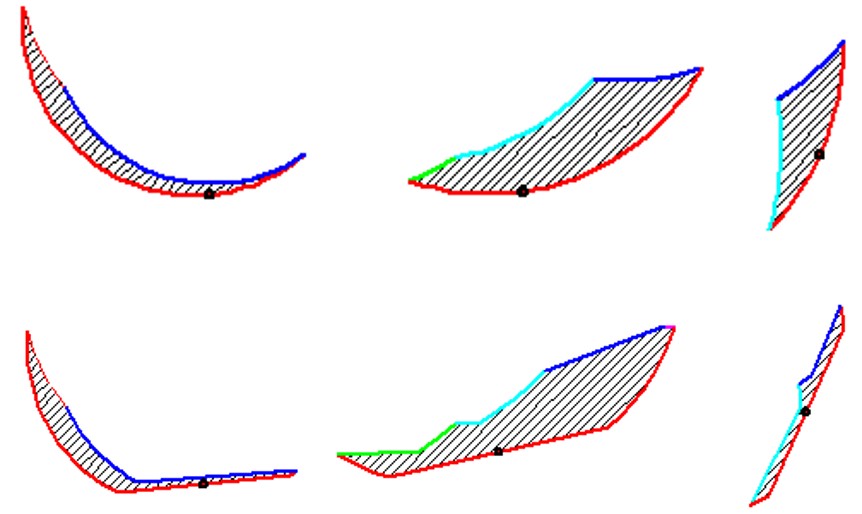

零點是最先接觸岩石的點,同時也是被切削弧長所必包含的點。基於此,提出了一種從零點開始並在齒刃上進行雙向遍歷求解切削參數的方法——零點遍曆法。其遍歷路徑如圖2所示,從零點開始,然後沿齒刃向兩邊遍歷,直到遍歷路徑圍成環後終止,再根據所得的遍歷路徑計算切削參數。這種遍歷過程與切削參數的求解均通過Matlab編碼實現。

圖2:遍歷路徑

二、切削參數的具體求解步驟

切削參數的具體求解步驟如下所示:

① 由零點X0開始,沿第p條齒刃邊線投影向左遍歷,求出與第p條齒刃邊線投影最先相交的點X1與齒刃邊線N1;

② 由零點X0開始,沿第p條齒刃邊線投影向右遍歷,求出與第p條齒刃邊線投影最先相交的點X2與齒刃邊線N2;

③ 點X1沿N1號齒刃邊線投影向右遍歷,求出與N1號齒刃邊線投影最先相交的點X3和齒刃邊線N3;

④ 點X2沿N2號齒刃邊線投影向左遍歷,求出與N2號齒刃邊線投影最先相交的點X4和齒刃邊線N4;

⑤ 若N3與N4不是同一齒刃邊線的投影,令X1= X3, N1= N3,X2= X4, N2= N4,返回到步驟③繼續計算;若N3與N4是同一齒刃邊線的投影,則終止遍歷,並記錄遍歷路徑;

⑥將遍歷路徑離散成K個點,構建K邊形,並求出K個點在鑽頭軸截面內的坐標(xi,yi), i=1,2,…,K。

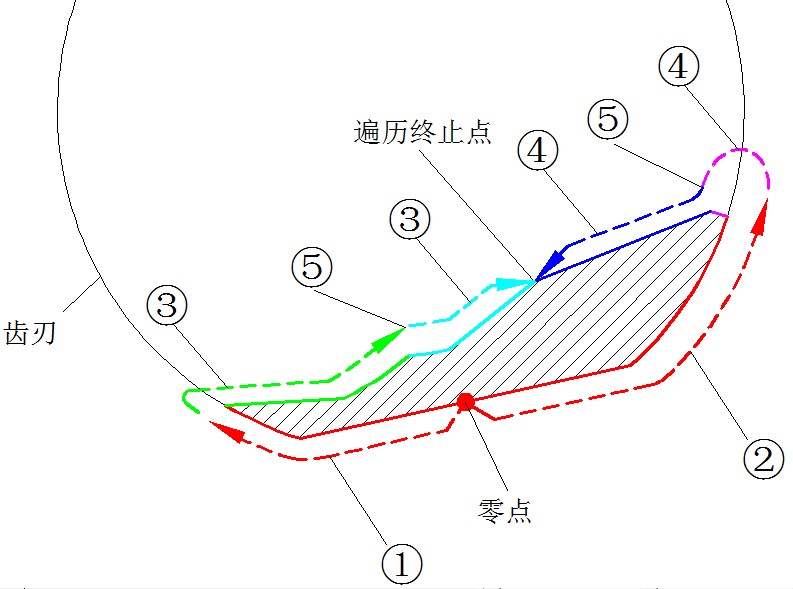

⑦切削截面積A的計算方法為:

計算公式

⑧切削體積V的計算方法為為:

計算公式

式中,R為K邊形的形心到鑽頭軸心的距離。

⑨將K個點的坐標(xi,yi)以及交點X1、交點X2進行坐標逆變換,變換到磨損齒齒面上,分別記為坐標(x′i,y′i)以及點X′1、點X′2;點X′1和點X′2之間的磨損齒弧長即為切削弧長L,將式子中的xi和yi替換為x′i和y′i,可求得切削麵積。

步驟①~⑤與圖2中的序號對應,為遍歷過程;步驟⑥~⑨是對遍歷過程的數據處理,以用於求解切削參數。

三、算法求解精度

3.1 求解未磨損齒的切削參數精度

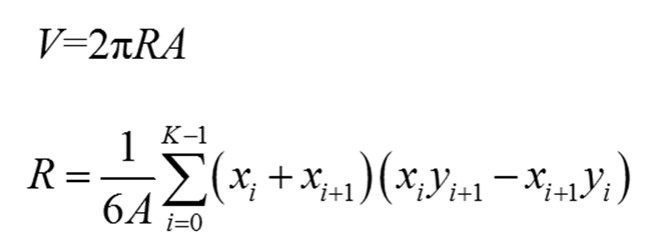

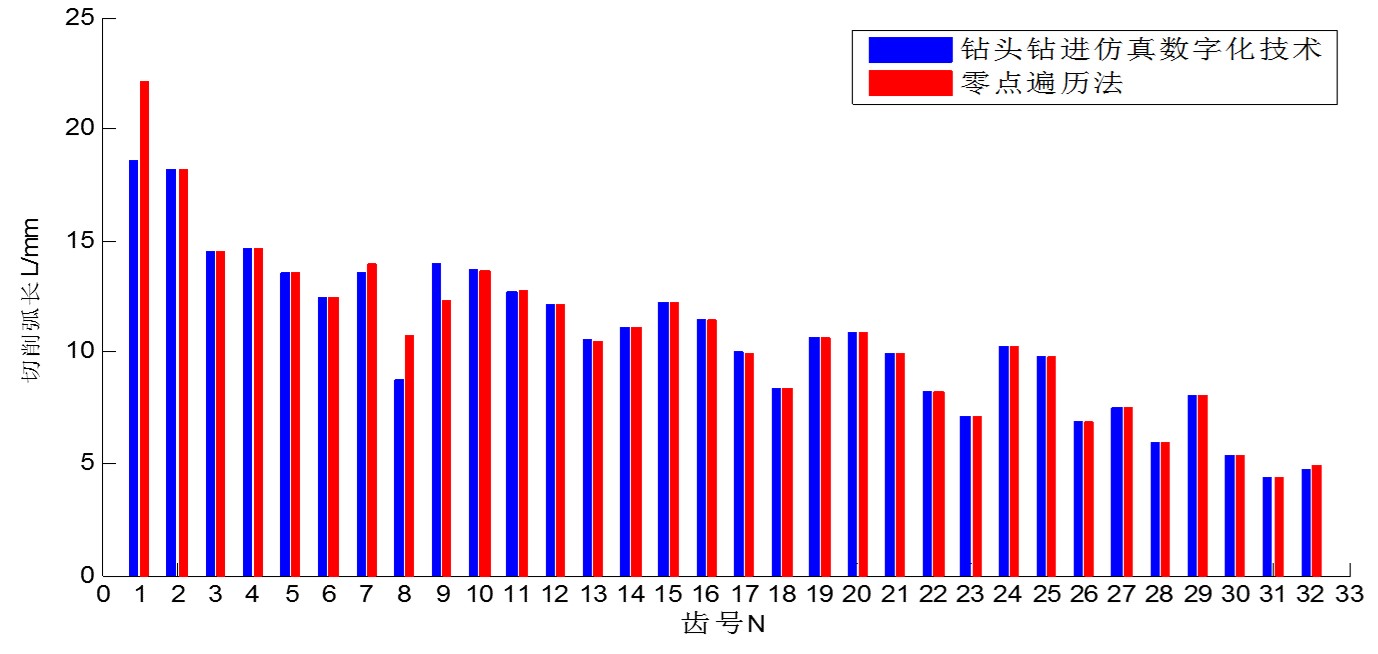

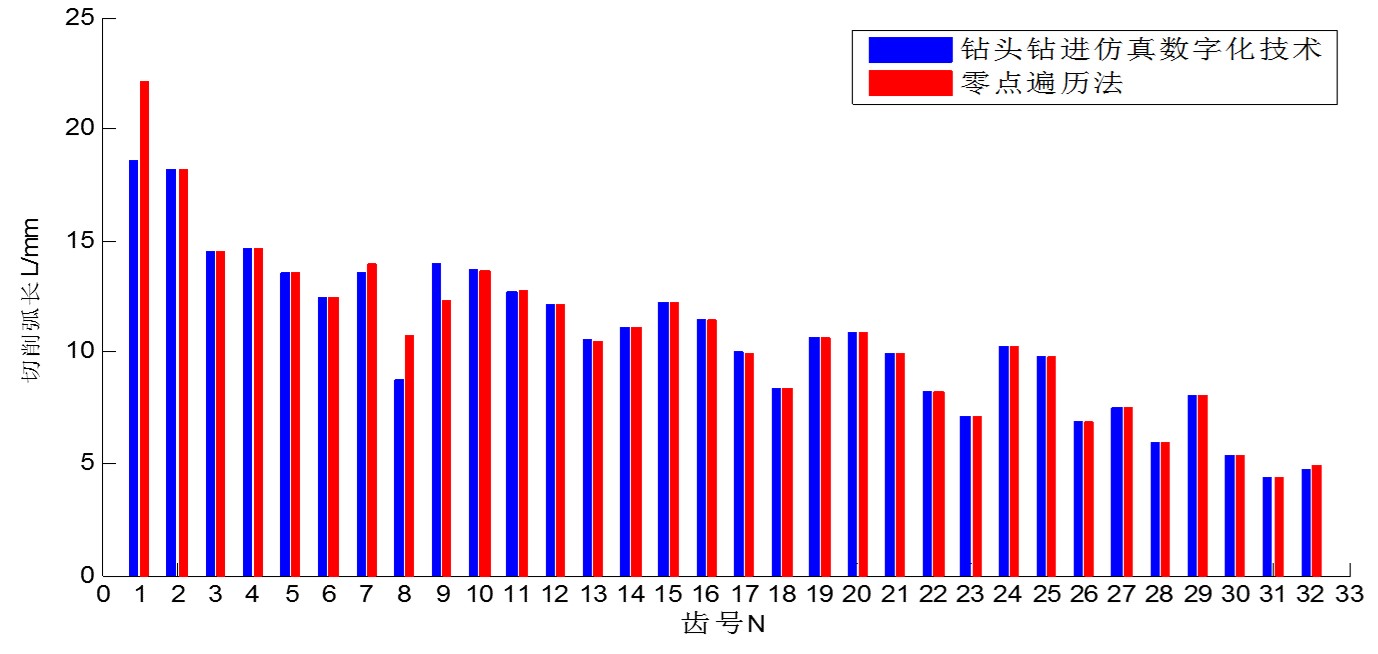

以MATLAB程式設計平台為基礎,將零點遍曆法編譯為MATLAB語言,並對一五刀翼PDC鑽頭上未磨損齒的切削弧長和切削體積進行求解。為便於比較,同時採用文獻“PDC鑽頭鑽進仿真系統數位化方法研究中的PDC鑽頭鑽進仿真數位化技術”中所述的方法對上述參數進行了求解。所得結果如圖3和圖4所示,兩種求解方法所得的切削弧長相對誤差為1.13%,切削體積相對誤差為2.00%,誤差較小,驗證了零點遍曆法求解未磨損齒切削參數的正確性。

圖3:PDC鑽頭齒切削弧長求解結果對比分析

圖4:PDC鑽頭齒切削體積求解結果對比分析

3.2求解磨損齒的切削參數精度

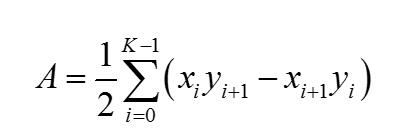

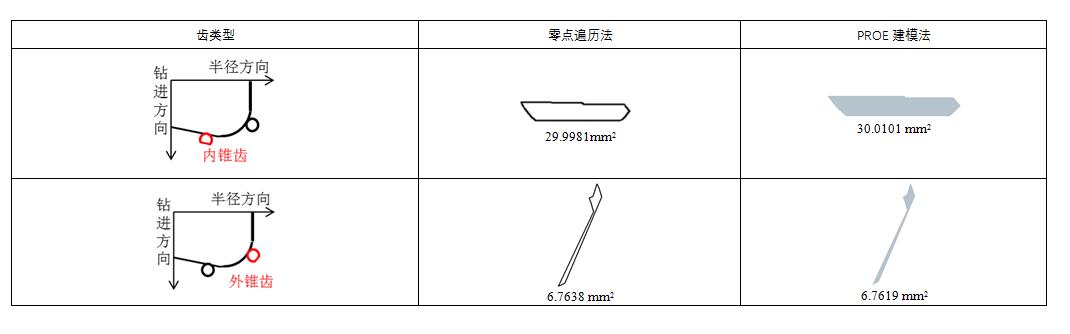

採用零點遍曆法及Pro/E建模法對鑽頭上不同部位磨損齒的切削截面形狀及面積進行分析與求解。為保證Pro/E建模法的可行性,將切削齒的前傾角和側轉角均設定為0,在Pro/E的草繪模組輸入相應的尺寸位置參數,繪製切削截面並進行測量,所得結果如表1所示,2種算法求得的切削截面形狀一致,切削截面面積的相對誤差為0.035%。但Pro/E建模法只能對單齒進行手動操作計算,不能夠實現快速科學的計算。切削截面求出後,切削弧長、切削體積等其他切削參數的求解就迎刃而解,因此,零點遍曆法可用於磨損齒切削參數的求解。

表1 磨損齒的切削截面形狀及面積

四、算法的套用

該算法結合PDC鑽頭的受力模型和磨損等模型,可套用在PDC鑽頭的布齒設計以及磨損預測等方面。

4.1用於PDC鑽頭的布齒設計

該算法結合PDC鑽頭的磨損等模型,可以對PDC鑽頭進行布齒設計,使PDC鑽頭在動態磨損的過程中,始終保持力平衡狀態,如圖5所示,在進行基於零點遍曆法的布齒設計後,PDC鑽頭在動態磨損的過程中,其側向力與鑽壓之比小於5%,彎曲力矩與扭矩之比小於15%,提高了PDC鑽頭的力平衡狀態。

圖5:基於零點遍曆法的力平衡鑽頭設計

4.2用於PDC鑽頭的磨損趨勢預測

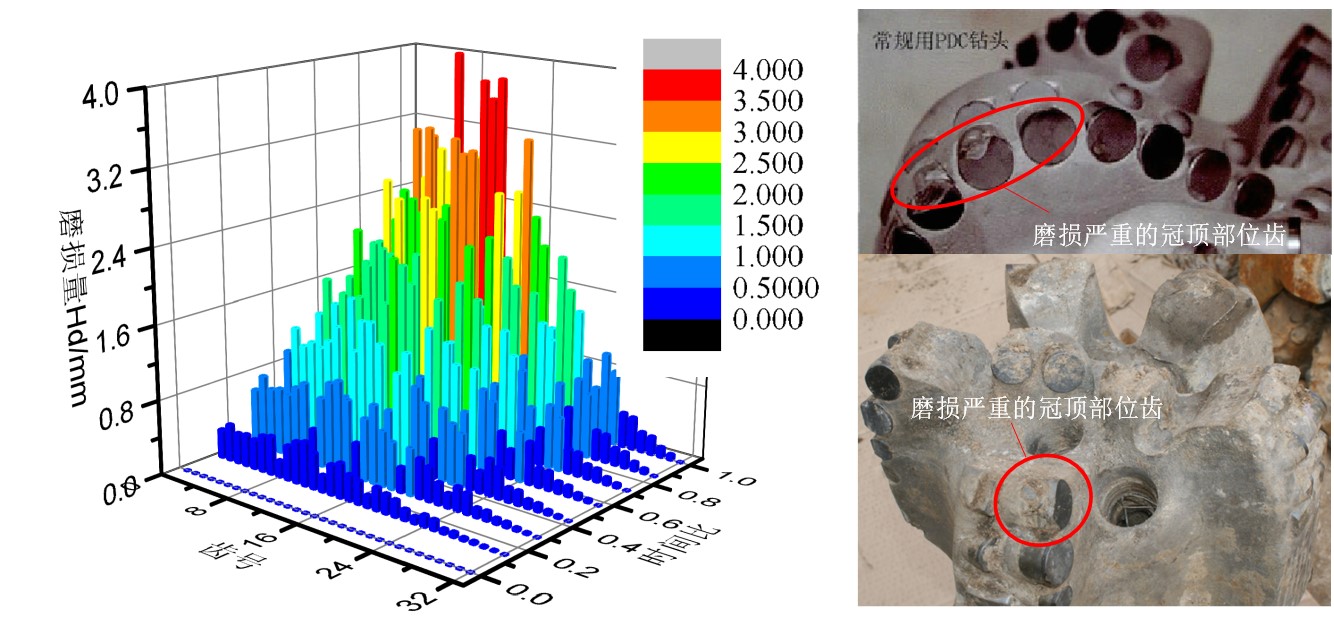

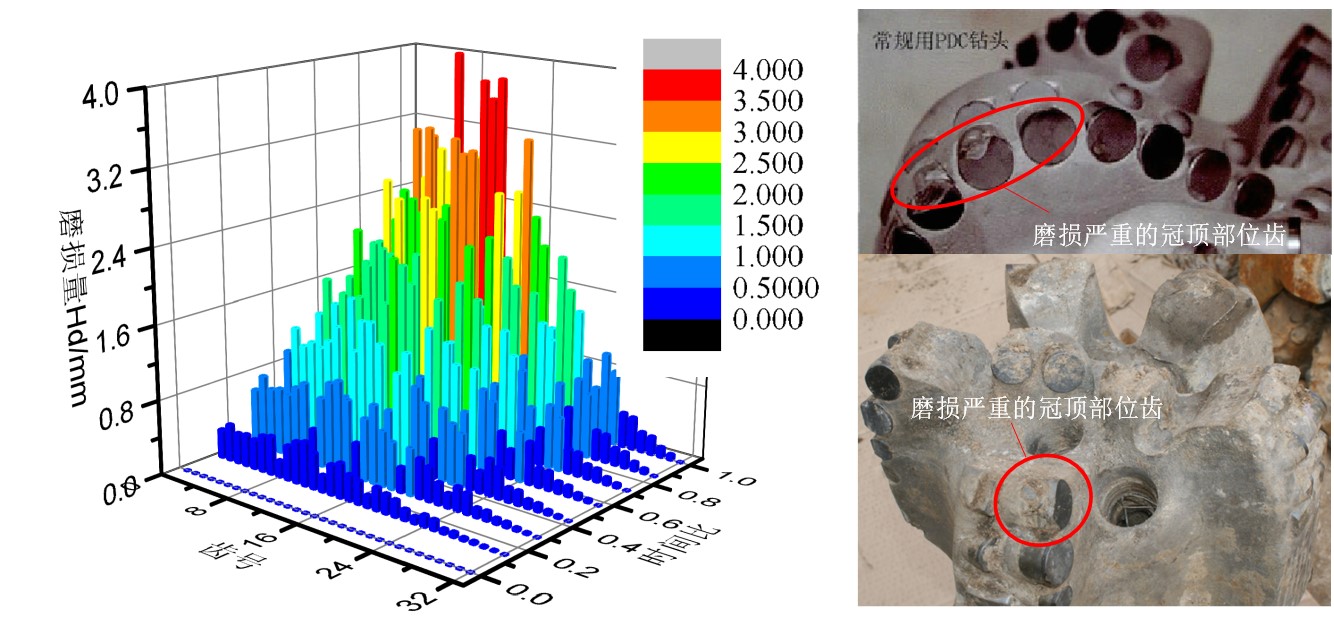

結合PDC鑽頭磨損模型,可對切削齒的磨損趨勢做出預測。如圖6所示為某PDC鑽頭上的32顆切削齒在不同時間

下的磨損趨勢預測。可以看出隨著磨損時間的延長,磨損量不斷增大;隨著齒號的增大,磨損量呈先增大、後減小的趨勢,且處於PDC鑽頭冠頂部位的切削齒(7~12號)的磨損量最大,這與PDC鑽頭在真實鑽進中冠頂部位齒磨損嚴重的現象相符。因此,基於零點遍曆法的切削齒磨損趨勢預測是可行的,且能夠量化不同時間段內的磨損量,為等磨損布齒的設計與評價提供依據。

圖6:PDC鑽頭的磨損趨勢預測