簡介

離心分離機主要用於將懸浮液中的固體顆粒與液體分開;或將

乳濁液中兩種密度不同,又互不相溶的液體分開(例如從牛奶中分離出

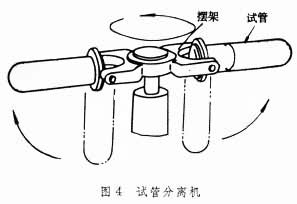

奶油);它也可用於排除濕固體中的液體,例如用洗衣機甩乾濕衣服;特殊的超速

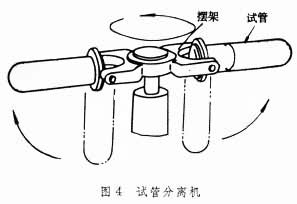

管式分離機還可分離不同密度的氣體混合物,例如

濃縮、分離氣態

六氟化鈾;利用不同密度或粒度的固體顆粒在液體中

沉降速度不同的特點,有的

沉降離心機還可對固體顆粒按密度或粒度進行分級。離心分離機大量套用於化工、石油、食品、製藥、選礦、煤炭、水處理和船舶等部門。

離心分離機

離心分離機分類及工藝要求

進料:當變頻器頻率為30Hz時,打開進料閥。當檢查到料層滿時,關閉進料閥,並延時208,固、液物自動進行分離,此時料層會自動下降,當料層滿信號消失後再次打開進料閥,再次裝入待分離的固、液混合物,重複上述動作,連續執行上述動作3次。

固液分離:當第三次裝料滿信號產生時,關閉迸料閥,變頻器頻率升至50Hz進行高速分離,離心時間由觸控螢幕設定,時間到後,頻率降低至40Hz。

清洗甩乾(此動作根據分離物的不同選取):打開清洗閥門進行清洗,清洗時間、暫停時間和清洗的次數根據所分離的物品種類不同可通過觸控螢幕進行設定。清洗過程完成後進入甩乾過程,此時變頻器升至50Hz,甩於時間由觸控螢幕進行設定,甩乾結束後,轉入卸料過程。卸料:由於甩乾後料層過厚,刮刀採用分段定時旋轉卸料,即刮刀旋轉(時間可設定)一停4s一刮刀下降刮料,重複上述動作,直到最後一次刮刀下降至極限位置,觸動限位開關後使其上升至頂部,觸發上部限位開關而停止。

發展歷史

中國古代,人們用繩索的一端系住陶罐,手握繩索的另一端,旋轉甩動陶罐,產生離心力擠壓出陶罐中漿果的汁液,這就是

離心分離原理的早期套用。

工業離心機誕生於歐洲,比如19世紀中葉,先後出現紡織品脫水用的三足式離心機,和製糖廠

分離結晶砂糖用的

上懸式離心機。這些最早的離心機都是

間歇操作和人工排渣的。

由於卸渣機構的改進,20世紀30年代出現了

連續操作的離心機,間歇操作離心機也因實現了自動控制而得到發展。

1879年,瑞典的

拉瓦爾發明第一台從牛奶中分離奶油的分離機,它的轉鼓僅是一個空心的圓筒。後來轉鼓內增加了軸向疊置的圓錐形碟片,使分離效果顯著改善,並增大了處理能力,這一技術進展導致

碟式分離機迅速發展。離心分離機的轉速則逐漸由低速向高速發展,轉鼓直徑也逐漸增大,改善了分離效果,提高了處理能力。

離心分離機的研究和發展趨勢是:①強化分離性能,包括提高轉鼓轉速;在

離心分離過程中增加新的推動力;加快推渣速度;增大轉鼓長度使

離心沉降分離的時間延長。②發展大型的離心分離機,主要是加大轉鼓直徑和採用雙面轉鼓提高處理能力使處理單位體積物料的設備投資、能耗和維修費降低。③改進卸渣機構使操作連續化。④增加專用和組合轉鼓離心機,以滿足特殊的和多項的分離要求。⑤理論研究方面,主要研究轉鼓內流體流動狀況和濾渣形成機理,研究最小分離度和處理能力的計算方法。複雜形狀轉鼓的應力分布和強度計算的研究。⑥研究

離心分離過程最佳化控制技術。

離心分離機

離心分離機作用原理

離心分離機有一個繞本身軸線高速旋轉的圓筒,稱為轉鼓,通常由電動機驅動。懸浮液(或乳濁液)加入轉鼓後,被迅速帶動與轉鼓同速旋轉,在離心力作用下各組分分離,並分別排出。通常,轉鼓轉速越高,分離效果也越好。

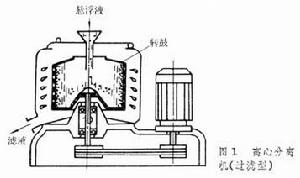

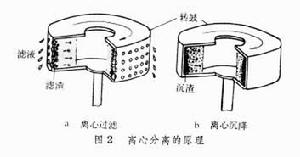

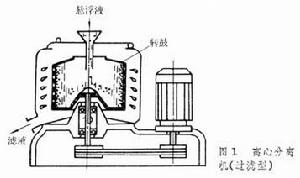

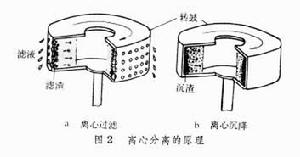

離心分離機的作用原理有

離心過濾和

離心沉降兩種。①離心過濾:懸浮液在離心力場下產生的離心壓力,作用在

過濾介質(濾網或

濾布)上,使液體通過過濾介質成為濾液;而固體顆粒被截留在過濾介質表面,形成濾渣,從而實現液-固分離。過濾型轉鼓圓周壁上有孔,在內壁襯以過濾介質。②離心沉降:利用懸浮液(或

乳濁液)密度不同的各組分在離心力場中迅速沉降分層的原理,實現液-固(或液-液)分離。沉降型轉鼓圓周壁無孔。圖3為4種典型的沉降型轉鼓。懸浮液(或乳濁液)加入轉鼓後,固體顆粒(或密度較大的液體)向轉鼓壁沉降,形成沉渣(或重分離液)。密度較小的液體向轉鼓中心方向聚集,流至溢流口排出,成為分離液(或輕分離液)。轉鼓均為間歇排渣,適用於含固體顆粒粒度較小、濃度較低的懸浮液或乳濁液分離;圖3b的轉鼓用螺旋連續排渣,可分離固體顆粒濃度較高的懸浮液。在具有多層圓錐形碟片的轉鼓中,液體被碟片分成若干薄層,縮短了沉降分離的距離,使分離加快,改善了分離效果。

離心分離機

離心分離機當要進行分離的固、液混合物從進料口進入高速旋轉的轉筒內,在離心力的作用下,混合物通過濾網實現過濾,液體分離物經過排液管排出,固體分離物留在轉筒內,待轉筒內的固體分離物達到設備所規定的要求時,停止進料,對固體分離物進行清洗,同時將洗滌液排出。清洗達到要求後,離心分離機進行低速運轉,固體分離物排出裝置(刮刀)在交流伺服電動機的驅動下動作,將固體分離物排出,完成一次工作過程。

性能影響

衡量離心分離機分離性能的重要指標是

分離因數Fr。它表示被分離

物料在轉鼓內所受的離心力與其重力的比值,分離因數越大,通常分離也越迅速,分離效果越好。工業用離心分離機的Fr為100~20000,超速

管式分離機的Fr高達62000,分析用超速分離機的Fr最高達610000。決定離心分離機處理能力的另一因素是轉鼓的工作面積,工作面積大處理能力也大。

離心分離機

離心分離機過濾離心機和

沉降離心機,主要依靠加大轉鼓直徑來擴大轉鼓圓周上的工作面;分離機除轉鼓圓周壁外,還有附加工作面,如

碟式分離機的碟片和室式分離機的內筒,顯著增大了沉降工作面。懸浮液或

乳濁液選擇離心分離機須根據懸浮液(或乳濁液)中固體顆粒的大小和濃度、固體與液體(或兩種液體)的密度差、

液體粘度、濾渣(或沉渣)的特性以及分離的要求進行綜合分析,滿足對濾渣(沉渣)

含濕量和濾液(分離液)澄清度的要求,初步選擇採用哪一類離心分離機。

常見故障

傳動部位磨損是離心分離機普遍存在的問題,並且數量較大,損壞頻繁,其中包括

離心分離機軸承位、

軸承座、

鍵槽及

螺紋等部位,傳統的

補焊機加工方法易造成材質損傷,導致部件變形或斷裂,具有較大的局限性;

刷鍍和

噴塗的方法往往需要

外協,不僅修復周期長、費用高,而且因修補的材料還是金屬材料,不能從根本上解決造成磨損的原因。

振動故障處理

(1)排除空鼓失衡。對一台新的離心機轉鼓來說,平衡校正時是將轉鼓安裝在平衡用心軸上進行的,一般須先將其放在動平衡機上進行平衡校正。當其轉鼓裝在實際轉軸上之後其平衡精度會明顯下降,這是因為轉鼓與平衡用心軸之間以及轉鼓與實際轉軸之間的配合條件及同心度是不同的。旋轉設備的振動,有60%左右是由於轉子不平衡引起的,在現場做整機動平衡是消除空鼓失衡後產生的振動是最有效的辦法。

(2)隔離振動。採用了空鼓失衡的排除措施後,振動已減小,但卸料時的靜態作用力是無法用上述辦法來消除的。而採取有效的隔振措施可以達到減小過基礎傳遞出的振的目的。隔振器是中小型旋轉分離機械在設備安裝及減振時經常採用的一種技術手段,一般分為主動隔振和被動隔振兩種。按隔振理論,可把機器當作理想質量體,隔振器由無質量彈簧和理想粘性阻器並連而成,基礎絕對剛性的。要產生隔振效果,只需要激勵頻率大於2倍的固有頻率即可。由於假設與實際情況還有較大距離,激振頻率越高其間差異亦越大,而且單級隔振很難得到20db以上的減振,即使再小的阻尼,隔效果也是只能停留在一定的範圍內。因此,可以採用抗分析法進行隔振研究。

(3)減緩布料不勻及突加激勵力振動。對布料不勻及卸料時突加激勵力所產生的隨機振動,可以採取動力減振器、自動平衡等兩種措施進行解決。動力減振器能把振動能量轉移到減振器上去,從而把整機和基礎的振動大幅度降下來。但動力減振器不能從根本上消除振源,軸承上的周期性作用力並未減小。自動平衡是在轉鼓上設定一平衡裝置,征產生一與不平衡離心慣性力相等或相反的消振力之前,能迅速把獲取的布料不勻或突加力產生的振動信號反饋到控制機構中去,從根本上消除振源。

離心分離機

離心分離機 離心分離機

離心分離機 離心分離機

離心分離機

離心分離機

離心分離機