《雙管板式換熱器的製造方法》是倪加明於2009年11月06日申請的專利,該專利的公布號為:CN101695807A,專利公布日:2010年04月21日。

《雙管板式換熱器的製造方法》包括:(1)將焊接成的管箱進行熱處理;(2)在內側管板、外側管板和折流板上加工管孔;(3)將換熱管穿過折流板和內側管板管孔,換熱管與內側管板之間保持垂直;(4)將筒體套裝在換熱管的外側,和內側管板進行點固焊,將另一塊內側管板套裝在換熱管上,點固焊在筒體的另一端,然後對內側管板和筒體進行焊接;(5)用脹管器對換熱管和內側管板進行脹接;(6)將一對外側管板套裝在換熱管上,點固焊在筒體的兩端的內側管板上;(7)對外側管板和換熱管進行焊接,用脹管器對換熱管和外側管板進行貼脹,然後進行內側管板和外側管板之間積液腔的連線組焊;(8)將管箱通過管箱法蘭分別安裝在筒體的兩側上。

2020年7月14日,《雙管板式換熱器的製造方法》獲得第二十一屆中國專利獎優秀獎。

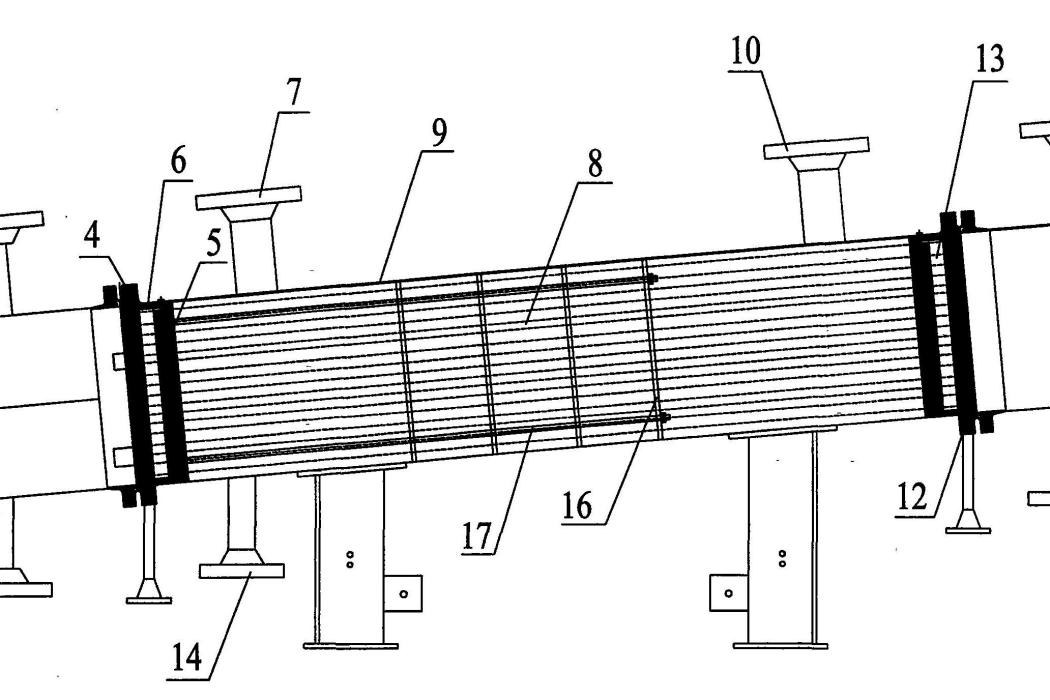

(概述圖為《雙管板式換熱器的製造方法》摘要附圖)

基本介紹

- 中文名:雙管板式換熱器的製造方法

- 公布號:CN101695807A

- 地址:江蘇省靖江市新橋鎮禮士南街152號江蘇民生特種設備製造有限公司

- 公布日:2010年04月21日

- 發明人:倪加明

- 申請號:2009102111756

- Int. Cl.:B23P15/26(2006.01)I;C21D1/00(2006.01)I;C21D11/00(2006.01)I

- 申請日:2009年11月06日

- 專利代理機構:北京科龍寰宇智慧財產權代理有限責任公司

- 申請人:倪加明

- 代理人:孫皓晨;賀華廉

- 類別:發明專利

專利背景,發明內容,專利目的,製造方法,有益效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

隨著科學技術的不斷進步,新能源、節能環保、石油、化工、製藥和電力等行業對進行熱量交換的管板式換熱器要求越來越高,換熱器的工作壓力達到3.2兆帕,工作溫度達到350-400攝氏度,換熱器的筒體直徑要達到2.6米以上,其長度要達到6米以上,筒體的厚度需達到50毫米以上。

同時在進行換熱過程中所採用的換熱介質常常具有腐蝕性,例如在多晶矽的生產過程中,筒體中的介質常常為氯矽烷氣體,換熱管中的介質為冷凍鹽水。因此一般碳鋼結構的筒體雖然能滿足壓力和工作溫度的要求,但是其耐腐蝕性能不能滿足生產的需求;如果筒體全部採用不鏽鋼製造,雖然能滿足耐腐蝕性能和工作溫度的要求,但是不滿足強度要求,筒體的厚度就必須達到50毫米以上。由於不鏽鋼的價格比較昂貴,這樣其成本就會大幅度提高,為採用普通碳鋼生產時的2-3倍,一般的生產廠家接受不了,所以採用不鏽鋼複合碳鋼的複合板材料可同時解決以上難題。

另外一般單管板式換熱器的管板和換熱管之間先採用脹接後再進行焊接,在使用中除經常出現墊片螺栓法蘭接頭密封泄漏外,還會出現管板上的換熱管管口泄漏,以及焊接裂紋等。單管板換熱器管板上的管口泄漏大部分出現在焊接收弧處。焊接收弧時留有氣體,有砂眼存在。

單管板式換熱器長時間工作後,由於換熱介質氯矽烷氣體的壓力較高,腐蝕性的換熱介質氯矽烷氣體會從脹接部位慢慢滲透到焊接部位,對焊接部位進行腐蝕,導致腐蝕性換熱介質進入換熱管內,一方面會影響介質的純度,另一方面一旦兩種介質發生化學反應,例如上述多晶矽的生產過程中氯矽烷氣體滲漏到鹽水中,會生產鹽酸,這樣會加快管板和換熱管的腐蝕,大大降低了換熱器的使用壽命,如果兩種介質化學反應生成大量的氣體,就會發生爆炸現象,存在嚴重的安全隱患。

為了解決換熱器由於換熱管泄漏,使管程和殼程的介質相互混合的技術問題,2009年之前技術提供了一些解決方案。如中國專利CN200720143337.3雙壁套管換熱器,包括外管,在外管內設有換熱管,換熱管的管壁由外層壁和內層壁構成,外層壁和內層壁固定連線在一起,外層壁和內層壁之間的連線方式為過盈配合,外層壁和內層壁的內外表面都設有螺紋。

這種雙壁套管換熱器,雖然可以解決換熱管破裂時管程和殼程介質泄漏的問題,但是在換熱管和管板接頭處可能發生的腐蝕和泄漏問題仍然沒有得到解決。雖然泄漏後的介質不會混合,但是並沒有減小泄漏的可能性。且泄漏到外層壁和內層壁之間的介質無法導出,而兩層壁的設計必然會導致換熱管的換熱效率降低。因此2009年之前技術仍然沒能很好的解決換熱管連線接頭泄漏的技術問題,仍有改良的必要。

發明內容

專利目的

《雙管板式換熱器的製造方法》提供一種雙管板換熱器的製造方法,以解決上述背景技術中存在的焊接部分容易腐蝕泄漏的技術問題,並進一步解決提高換熱器換熱效率,滿足筒體耐腐蝕和控制成本的技術問題。

製造方法

為解決上述技術問題,《雙管板式換熱器的製造方法》的一種雙管板換熱器的製造方法,其特徵在於,包括如下步驟:

(1)將管箱零部件焊接製成左側管箱和右側管箱,將焊接成的左側管箱和右側管箱進行熱處理,對左側管箱和右側管箱進行熱處理時,入爐溫度≤400攝氏度,加熱速度50-160攝氏度/小時,加熱至620攝氏度±20攝氏度,保溫後隨爐冷卻至400攝氏度以下;所述保溫的時間最短為:當壁厚L≤50毫米時,最短的保溫時間為L/25小時且不小於0.25小時;當壁厚L>50毫米時,最短的保溫時間為[2+0.01(L-50)]小時;在熱處理後對法蘭密封面進行二次精加工;

(2)在一對內側管板、一對外側管板和多塊折流板上加工供換熱管穿過的管孔,折流板上還需要加工供拉桿和定距管穿過的通孔,其中把所述內側管板、外側管板和折流板按所鑽管孔的方向順序疊置並用換熱管逐孔預穿;

(3)將拉桿一端先固定於所述一對內側管板中的一塊內側管板上,然後逐一穿過多塊折流板,並在各折流板之間套設用以限定距離的定距管;拉桿的裝套方法為依次套設定距管、折流板、定距管、折流板,拉桿末端用兩隻螺母緊固於一塊折流板上;再將加工並檢驗合格的換熱管逐根穿過各折流板和所述一塊內側管板的管孔,換熱管與該塊內側管板之間保持垂直;

(4)將筒體套裝在換熱管的外側,和所述一塊內側管板進行點固焊,再將所述一對內側管板中的另一塊內側管板套裝在所述換熱管上,點固焊在所述筒體的另一端,然後對所述一對內側管板和筒體之間進行焊接;所述筒體由不鏽鋼板和低合金鋼板進行爆炸複合,然後卷圓焊接製成;所述筒體外層為低合金鋼板,為40毫米-60毫米厚;所述筒體內層為不鏽鋼板,為3毫米-6毫米厚;

(5)選用相應規格型號的脹管器對換熱管和所述一對內側管板進行脹接;

(6)將所述一對外側管板套裝在所述換熱管上,點固焊在所述筒體的兩端的所述一對內側管板上;

(7)對所述外側管板和換熱管進行焊接,然後選用相應規格型號的脹管器對換熱管和所述外側管板進行貼脹,然後進行內側管板和外側管板之間積液腔的連線組焊;

(8)將左側管箱和右側管箱通過管箱法蘭分別安裝在筒體的兩側上。

其中,隨爐冷卻的冷卻速度≤180攝氏度/小時。

其中,步驟(4)中所述一對內側管板和筒體之間焊接完成後,對焊接接頭進行100%超聲檢測。

其中,步驟(5)中所述換熱管和所述一對內側管板脹接完成後,將筒體的管口封緊,殼程內以3.6兆帕的水壓進行水壓試驗。

其中,水壓試驗合格後再進行氣密性試驗,殼程以3.2兆帕表壓進行,保壓不少於30分鐘。

其中,步驟(7)中外側管板和換熱管的焊接完成後對焊接接頭進行100%超聲檢測。

其中,步驟(7)中積液腔的連線組焊完成後對焊接接頭進行100%超聲檢測。

有益效果

《雙管板式換熱器的製造方法》的一種雙管板式換熱器,通過以上技術方案,達到的有益技術效果在於:

1.通過熱處理能將管箱焊接時產生的焊接應力消除掉,並在熱處理後對法蘭密封面進行二次精加工,減少設備使用時因法蘭變形而造成介質泄漏。

2.在冷卻過程中先進行隨爐冷卻,防止冷卻的速度過快,影響到管箱的熱處理效果。

3.在管板和筒體、管板和管板焊接後進行殼程和積液程的水壓試驗和氣密性試驗,保證換熱器的焊接質量,進一步提高換熱器的使用壽命;積液腔按HG20584-1998附錄A的B法進行氨滲漏試驗,進一步提高檢驗的可靠性。

4.在外側管板和換熱管之間也進行脹接,進一步保證介質無法進入到換熱管和外側管板的焊接部位。

5.水壓試驗中,水中氯離子含量≤25毫克/升,防止水中氯離子破壞不鏽鋼的晶間組織。

6.在原來單管板式的基礎上,兩端各再增加一個管板,在兩個管板之間的空隙形成積液腔,在其中一塊管板的底部設定有排淨管道,一旦腐蝕性的介質從脹接部位慢慢滲透出來後,流入積液腔,及時從排淨管道中流出,不會進入到另一管板中腐蝕管板和換熱管之間的焊接部位,消除了安全隱患,提高了換熱器的使用壽命。

附圖說明

圖1為《雙管板式換熱器的製造方法》雙管板換熱器的筒體的結構示意圖;

圖2為《雙管板式換熱器的製造方法》的雙管板換熱器的結構示意圖。

- 附圖示記說明

左側管箱-1;管程介質出口-2;分程隔板-3;外側管板-4;內側管板-5;排氣管道-6;殼程介質出口-7;換熱管-8;筒體-9;低合金鋼板-91;不鏽鋼板-92;殼程介質進口-10;右側管箱-11;排淨管道-12;積液腔-13;排淨口-14;管程介質進口-15;折流板-16;拉桿-17。技術領域

《雙管板式換熱器的製造方法》涉及到一種套用在新能源、節能環保、石油、化工、製藥和電力等行業進行熱量交換的雙管板式換熱器的製造方法。

權利要求

1.一種雙管板換熱器的製造方法,其特徵在於,包括如下步驟:(1)將管箱零部件焊接製成左側管箱和右側管箱,將焊接成的左側管箱和右側管箱進行熱處理,對左側管箱和右側管箱進行熱處理時,入爐溫度≤400攝氏度,加熱速度50-160攝氏度/小時,加熱至620攝氏度±20攝氏度,保溫後隨爐冷卻至400攝氏度以下;所述保溫的時間最短為:當壁厚L≤50毫米時,最短的保溫時間為L/25小時且不小於0.25小時;當壁厚L>50毫米時,最短的保溫時間為[2+0.01(L-50)]小時;在熱處理後對法蘭密封面進行二次精加工;(2)在一對內側管板、一對外側管板和多塊折流板上加工供換熱管穿過的管孔,折流板上還需要加工供拉桿和定距管穿過的通孔,其中把所述內側管板、外側管板和折流板按所鑽管孔的方向順序疊置並用換熱管逐孔預穿;(3)拉桿一端先固定於所述一對內側管板中的一塊內側管板上,然後逐一穿過多塊折流板,並在各折流板之間套設用以限定距離的定距管;拉桿的裝套方法為依次套設定距管、折流板、定距管、折流板,拉桿末端用兩隻螺母緊固於一塊折流板上;再將加工並檢驗合格的換熱管逐根穿過各折流板和所述一塊內側管板的管孔,換熱管與該塊內側管板之間保持垂直;(4)將筒體套裝在換熱管的外側,和所述一塊內側管板進行點固焊,再將所述一對內側管板中的另一塊內側管板套裝在所述換熱管上,點固焊在所述筒體的另一端,然後對所述一對內側管板和筒體之間進行焊接;所述筒體由不鏽鋼板和低合金鋼板進行爆炸複合,然後卷圓焊接製成;所述筒體外層為低合金鋼板,為40毫米~60毫米厚;所述筒體內層為不鏽鋼板,為3毫米~6毫米厚;(5)選用相應規格型號的脹管器對換熱管和所述一對內側管板進行脹接;(6)將所述一對外側管板套裝在所述換熱管上,點固焊在所述筒體的兩端的所述一對內側管板上;(7)對所述外側管板和換熱管進行焊接,然後選用相應規格型號的脹管器對換熱管和所述外側管板進行貼脹,然後進行內側管板和外側管板之間積液腔的連線組焊;(8)將左側管箱和右側管箱通過管箱法蘭分別安裝在筒體的兩側上。

2.如權利要求1所述的雙管板換熱器的製造方法,其特徵在於,所述隨爐冷卻的冷卻速度≤180攝氏度/小時。

3.如權利要求1所述的雙管板換熱器的製造方法,其特徵在於,步驟(4)中所述一對內側管板和筒體之間焊接完成後,對焊接接頭進行100%超聲檢測。

4.如權利要求1所述的雙管板換熱器的製造方法,其特徵在於,步驟(5)中所述換熱管和所述一對內側管板脹接完成後,將筒體的管口封緊,殼程內以3.6兆帕的水壓進行水壓試驗。

5.如權利要求4所述的雙管板換熱器的製造方法,其特徵在於,該水壓試驗合格後再進行氣密性試驗,殼程以3.2兆帕表壓進行,保壓不少於30分鐘。

6.如權利要求1所述的雙管板換熱器的製造方法,其特徵在於,步驟(7)中該外側管板和換熱管的焊接完成後對焊接接頭進行100%超聲檢測。

7.如權利要求1所述的雙管板換熱器的製造方法,其特徵在於,步驟(7)中該積液腔的連線組焊完成後對焊接接頭進行100%超聲檢測。

實施方式

為了使《雙管板式換熱器的製造方法》的形狀、構造以及特點能夠更好地被理解,以下列舉實施例並結合附圖進行詳細說明。

《雙管板式換熱器的製造方法》的雙管板式換熱器,包括筒體9,筒體9兩側通過管箱法蘭分別與左側管箱1和右側管箱11組裝在一起。筒體9的材料採用由不鏽鋼板92和低合金鋼板91採用爆炸複合的方法結合在一起形成的複合材料,然後該複合材料經卷板機捲成圓筒形並焊接而形成筒體9。具體結構,如圖1所示,筒體9外層為低合金鋼板91,其厚度較厚,為40毫米~60毫米,以滿足筒體9足夠的強度要求。筒體9內層為不鏽鋼板92,其厚度很薄,為3毫米~6毫米,能夠防止筒體9被腐蝕性介質腐蝕。這樣的設計在保證筒體9強度的條件下,能大大降低筒體9的製造成本。

至少一個管箱上設定有管程介質出口2和管程介質進口15。在圖2中於左側管箱1的上下側分別設定有管程介質出口2和管程介質進口15,管程介質可通過該管程介質進口15進入管箱,管箱內的介質通過該管程介質出口2排出。同時右側管箱11上下也可以分別設定有管程介質出口和管程介質進口。

在所述筒體9的兩端上部設定有殼程介質進口10和殼程介質出口7,殼程介質優選的採用氣體。介質從該殼程介質進口10進入殼程空間內,從殼程介質出口7處從殼程內排出。筒體9底部還設定有排淨口14,通過該排淨口14可將該殼程內的雜質排淨,以方便的清理內部雜質。

筒體9兩端各設有一塊管板,稱為外側管板4,外側管板4與該管箱法蘭之間採用螺栓緊固件相連線。該外側管板上設有管孔。多根換熱管8均勻分布在該筒體9內,換熱管8的兩端分別穿過兩側外側管板4上的管孔並分別固定於兩側外側管板4上,使換熱管8與管箱相通。由此管程介質可從管程介質進口15進入管箱,進而進入換熱管8內;換熱管8內的管程介質也可排出到管箱,進而從管程介質出口2排出。換熱管8可採用槽紋管,因為有凹凸槽,比一般光管多出3倍的傳熱面積,以增加換熱面積和換熱效果。

該外側管板4與換熱管8之間的連線處採用脹接和焊接並用的方式,以減少殼程中的介質對換熱管與管板之間的焊接接頭的間隙腐蝕,延長設備的使用壽命。換熱管8採用槽紋管,以增加換熱面積和換熱效果。

在外側管板4的內側平行設有另一對管板,稱為內側管板5,內側管板5焊接在筒體9上。內側管板5上也開設有管孔,使換熱管8能夠通過該管孔穿過內側管板5。所述換熱管8與該內側管板5之間採用脹管器脹接。

由上述的外側管板4和內側管板5的設定方式,即在外側管板4和內側管板5之間形成積液腔13。在外側管板4的底部有排淨管道12和所述積液腔13相連,在所述內側管板5的頂部設定有排氣管道6,該排氣管道6和所述積液腔13相連。當積液腔13內積有滲透出的液體時,液體可以從該排淨管道12排出,積液腔13內產生的氣體則可以從該排氣管道6排出。雙管板間的積液腔13不與管程和殼程相連通,積液腔13的承載能力主要取決於雙管板間距。

如果在換熱管8的接頭處發生了滲漏,腐蝕性的介質會從脹接部位慢慢滲透出來後,流入積液腔13,並從排淨管道12中流出,氣體從內側管板5頂部的排氣管道6排出,均不會進入到另一管板中腐蝕管板和換熱管之間的焊接部位,故可以消除由於換熱管8接頭處滲漏產生的安全隱患,提高了換熱器的使用壽命。

在《雙管板式換熱器的製造方法》的雙管板換熱器的另一實施例中,雙管板式換熱器,包括筒體9,筒體9兩端通過管箱法蘭分別與左側管箱1和右側管箱11組裝在一起。筒體9的材料採用由不鏽鋼板92和低合金鋼板91採用爆炸複合的方法結合在一起形成的複合材料,然後該複合材料經卷板機捲成圓筒形並焊接而形成筒體9。筒體9外層為低合金鋼板91,其厚度較厚,為40毫米~60毫米,以滿足筒體9足夠的強度要求。筒體9內層為不鏽鋼板92,其厚度很薄,為3毫米~6毫米,能夠防止筒體9被腐蝕性介質腐蝕。

至少一個管箱上設定有管程介質出口2和管程介質進口15。在圖2中於左側管箱1的上下側分別設定有管程介質出口2和管程介質進口15,管程介質可通過該管程介質進口15進入管箱,管箱內的介質通過該管程介質出口2排出。同時右側管箱11上下也可以分別設定有管程介質出口和管程介質進口。

在所述筒體9的兩端上部設定有殼程介質進口10和殼程介質出口7,殼程介質優選的採用氣體。介質從該殼程介質進口10進入殼程空間內,從殼程介質出口7處從殼程內排出。筒體9底部還設定有排淨口14。

筒體9兩端各設有一塊管板,稱為外側管板4,外側管板4與該管箱法蘭之間採用螺栓緊固件相連線。該外側管板上設有管孔。多根換熱管8均勻分布在該筒體9內,換熱管8的兩端分別穿過兩側外側管板4上的管孔並分別固定於兩側外側管板4上,使換熱管8與管箱相通。換熱管8可採用槽紋管,以增加換熱面積和換熱效果。該外側管板4與換熱管8之間的連線處採用脹接和焊接並用的方式。

在外側管板4的內側平行設有另一對管板,稱為內側管板5,內側管板5焊接在筒體9上。內側管板5上也開設有管孔,使換熱管8能夠通過該管孔穿過內側管板5。所述換熱管8與該內側管板5之間採用脹管器脹接。

由上述的外側管板4和內側管板5的設定方式,即在外側管板4和內側管板5之間形成積液腔13。在外側管板4的底部有排淨管道12和所述積液腔13相連,在所述內側管板5的頂部設定有排氣管道6,該排氣管道6和所述積液腔13相連。雙管板間的積液腔13不與管程和殼程相連通,不承受介質壓力,但承受設備的機械載荷與熱載荷。積液腔13的承載能力主要取決於雙管板間距。

在左側管箱1與右側管箱11內設定有多個分程隔板3,通過分程隔板3把換熱器分割為多個流程結構,從而增大介質的流道長度,增大換熱器的換熱效率。

例如圖2中所示,在左側管箱1中設定一個分程隔板3時,換熱器被分割為兩個流程。管程內的介質從分程隔板3下方的管程介質進口15進入左側管箱1,進而進入分程隔板3下方的換熱管8內。管程介質通過下方的換熱管8流入另一端的右側管箱11,再從右側管箱11經過分程隔板3上方的換熱管8流回左側管箱1的分程隔板上方,然後通過分程隔板上方的管程介質出口2流出,完成換熱過程。該分程隔板3還可以於右側管箱11內。

當需要將換熱器分割為多個流程時,可在左側管箱1或右側管箱11內設定多個分程隔板3,或分別在左側管箱1和右側管箱11內設定一定數量的分程隔板3。換熱器被多個分程隔板3分割為多個流程時的工作原理與上述兩個流程時類似,在此不再贅述。

在《雙管板式換熱器的製造方法》的雙管板換熱器的再一實施例中,雙管板換熱器包括圓筒形的筒體9,該筒體上設有殼程介質進口10和殼程介質出口7;左側管箱1和右側管箱11,通過管箱法蘭分別安裝於筒體9的兩端,至少一管箱上設定有管程介質出口2和管程介質進口15;外側管板4,設於該筒體9兩端,與該管箱法蘭相連線;內側管板5,設於該外側管板4的內側,與該筒體9相連線,該外側管板4與內側管板5之間形成積液腔13;多個換熱管8,穿過該外側管板4與內側管板5,所述換熱管8與內側管板5之間採用脹接,而與外側管板4之間採用脹焊並用。

筒體9內垂直於其軸線還布置有多個折流板16,折流板16上開設有供換熱管8穿過的管孔。折流板16上具有缺口,使介質可以從該折流板16的缺口流通。折流板16的缺口流通面積應根據介質進口管徑及流速而確定,使得殼程內的介質從折流板16的缺口流過的速度合適,介質為氣體時流速一般為15米/秒-20米/秒,而為液體時一般為2米/秒-3米/秒。多個折流板16交錯設定,在殼程內形成曲折的流道,從而改變殼程介質流向,增強換熱效果。

筒體9內均勻分布有多個拉桿17,拉桿一端固定於內側管板上,並依次套設多個折流板,在兩折流板之間的所述拉桿上套設有定距管,以將多個折流板16定位。拉桿17末端用兩隻螺母緊固於一塊折流板上。通過拉桿穿過多個折流板16而將折流板16連為一體。

該實施例中的技術方案還可以結合上一實施例中增加分程隔板的技術方案,形成有折流板的具多個流程的雙管板換熱器。

用於製造上述的雙管板式換熱器的方法,包括如下步驟:

首先將管箱零部件焊接製成左側管箱1和右側管箱11,如需設定分程隔板時,也將分程隔板焊接於管箱內。焊接時必須保證焊透,不能有氣孔、夾渣等缺陷,焊接時也不能有過燒或焊通,且管頭不能有咬邊,保持管端完整無缺,以下步驟中對焊接的要求相同。

將左側管箱1和右側管箱11進行熱處理,該熱處理為低於下轉變溫度的熱處理,即熱處理的溫度低於材料的下轉變溫度,相當於去應力退火,又稱為焊後消除應力熱處理,目的是去除或降低冷成形和焊接等產生的殘餘應力、穩定尺寸。熱處理的入爐溫度≤400攝氏度,加熱速度50-160攝氏度/小時,加熱至620攝氏度±20攝氏度後保溫。

保溫時間的選擇主要考慮到節能等因素,最短的保溫時間與管箱的壁厚有關:當壁厚L≤50毫米時,最短的保溫時間為L/25小時且不小於0.25小時;當壁厚L>50毫米時,最短的保溫時間為

h。然後在冷卻速度≤180攝氏度/小時的條件下隨爐冷卻至400攝氏度以下,出爐後在靜止的空氣中冷卻備用。

這種焊後消除應力熱處理的機理是:隨著溫度的升高,材料的屈服強度將降低,經過一定時間的保溫,可使焊接接頭中較高的殘餘應力通過塑性變形降低至保溫溫度下材料或焊縫金屬屈服強度的水平,如果在高溫下保留時間較長,還會因蠕變變形所產生的應力鬆弛使殘餘應力進一步降低。

選用上述熱處理工藝參數主要是在加熱、保溫及緩慢冷卻的過程中通過塑性變形所產生的應力鬆弛來降低殘餘應力,以上參數的選擇是通過焊接工藝評定和熱處理後表面硬度的測量確定熱處理的質量。

加熱溫度過高或過低會改變材料內部的晶格,使材質發生變化,材料使用性能下降,因此選擇加熱溫度為620±20攝氏度。

加熱速度的選擇一般不受限制,但是升溫過快會由於導熱性差引起很大的熱應力,使工件產生變形甚至開裂,加熱速度過低會導致加熱的功效下降,同時考慮管箱的厚度、裝爐量、裝爐方式和加熱方法,因此選擇加熱速度為50-160攝氏度/小時。

管箱冷卻速度的選擇考慮到管箱內外冷卻速度差別不宜過大,冷卻速度過快,由於心部冷卻慢,轉變溫度高,導致組織偏粗,硬度偏低,內外組織不均勻,為此要保證管箱內外在同一溫度下進行轉變,這樣其組織均勻,並可大大縮短工藝周期,因此選擇隨爐的冷卻速度為≤180攝氏度/小時。

通過熱處理能將管箱在焊接中產生的焊接應力消除掉,並在熱處理後對法蘭密封面進行二次精加工,減少設備使用時因法蘭變形而造成介質泄漏。《雙管板式換熱器的製造方法》中管箱採用低合金鋼材質,當管箱材質採用碳鋼或低合金鋼,並在管箱內設定有分程隔板時,必須對管箱進行熱處理。以免焊接時產生應力,而使法蘭密封面因變形而使介質泄漏。

不鏽鋼板92和低合金鋼板91進行爆炸複合,然後根據尺寸要求進行卷圓焊接成所需要的筒體9,並將筒體9所需要的連線接口焊接好。爆炸複合即利用炸藥爆炸產生的衝擊力,造成工件迅速碰撞而實現焊接,利用爆炸複合能高質量的把不同的金屬焊接在一起。

在內側管板5、外側管板4上加工供換熱管8穿過的管孔,每塊管板正、反面的管孔均要仔細倒角,清除毛刺,防止穿管時損傷管子的外表面。把雙管板按所鑽管孔的方向順序疊置,用換熱管逐孔預穿。並清除管孔內和管板面的毛刺、鐵屑、銹斑及油污等影響脹接質量的異物。

將加工並檢驗合格的換熱管8逐根穿過一塊內側管板5的管孔,換熱管8與內側管板5之間保持垂直。

然後將筒體9套裝在換熱管8的外側,和內側管板5進行點固焊,再將另一塊內側管板5套裝在所述換熱管8上,點固焊在所述筒體9的另一端,然後對內側管板5和筒體9之間進行焊接,焊接完成後對焊接接頭進行100%超聲檢測。檢測按JB/T4730.3-2005《承壓設備無損檢測》標準中規定,I級為合格。

選用相應規格型號的脹管器對換熱管8和內側管板5進行脹接;脹接完成後,筒體9的管口封緊,殼程內以3.6兆帕的水壓進行水壓試驗。試驗按《壓力容器安全技術監察規程》中要求執行。試驗合格後再進行氣密性試驗,殼程以3.2兆帕表壓進行,保壓不少於30分鐘。

氣密性檢驗合格後,將一對外側管板4套裝在所述換熱管8上,點固焊在所述筒體9的兩端的內側管板5上。對外側管板4和換熱管8進行焊接,焊接接頭進行100%超聲檢測。檢測合格後,選用相應規格型號的脹管對換熱管8和外側管板4進行貼脹,然後進行內側管板4和外側管板5之間積液腔13的連線組焊,焊接接頭進行100%超聲檢測。在內外側管板和換熱管之間採用脹焊並用,可以減少殼程中的介質對換熱管與管板之間的焊接接頭的間隙腐蝕,延長設備的使用壽命。

積液腔13進行1.25兆帕的水壓試驗,試驗合格後,積液腔13進行1.0兆帕氣密性試驗。合格後,積液腔13按HG20584-1998附錄A的B法進行氨滲漏試驗。合格後將左側管箱1和右側管箱11通過管箱法蘭分別安裝在筒體9兩側上,對管程以2.0兆帕的水壓進行水壓試驗,合格後,表面去除油脂污垢,進行油漆、檢驗入庫,完成《雙管板式換熱器的製造方法》的雙管板式換熱器的製造。

對於設定折流板的雙管板換熱器,其製造方法如下:

首先將管箱零部件焊接製成左側管箱1和右側管箱11,需要時在管箱內焊接分程隔板。焊接時必須保證焊透,不能有氣孔、夾渣等缺陷,焊接時也不能有過燒或焊通,且管頭不能有咬邊,保持管端完整無缺,以下步驟中對焊接的要求相同。

將左側管箱1和右側管箱11進行熱處理,入爐溫度≤400攝氏度,加熱速度50-160攝氏度/小時,加熱至620攝氏度±20攝氏度後保溫,最短的保溫時間與管箱的壁厚有關:當壁厚L≤50毫米時,最短的保溫時間為L/25小時且不小於0.25小時;當壁厚L>50毫米時,最短的保溫時間為[2+0.01(L-50)]小時。然後在冷卻速度≤180攝氏度/小時的條件下隨爐冷卻至400攝氏度以下,出爐後在靜止的空氣中冷卻備用。

在熱處理後對法蘭密封面進行二次精加工,減少設備使用時因法蘭變形而造成介質泄漏。

不鏽鋼板92和低合金鋼板91進行爆炸複合,然後根據尺寸要求進行卷圓焊接成所需要的筒體9,並將筒體9所需要的連線接口焊接好。

在內側管板5、外側管板4和折流板16上加工供換熱管8穿過的管孔,折流板16上還需要加工供拉桿17和定距管穿過的通孔。每塊折流板16和管板正、反面的孔均要仔細倒角,清除毛刺,防止穿管時損傷管子的外表面。把雙管板和折流板16按所鑽管孔的方向順序疊置,用換熱管逐孔預穿。並清除管孔內和管板面的毛刺、鐵屑、銹斑及油污等影響脹接質量的異物。

拉桿17一端先固定於內側管板5上,然後逐一穿過多塊折流板16,並在各折流板16之間套設用以限定距離的定距管。拉桿17的裝套方法為依次套設定距管、折流板16、定距管......拉桿17末端再用兩隻螺母緊固於一塊折流板上。再將加工並檢驗合格的換熱管8逐根穿過折流板16和一塊內側管板5的管孔,換熱管8與內側管板5之間保持垂直。

然後將筒體9套裝在換熱管8的外側,和內側管板5進行點固焊,再將另一塊內側管板5套裝在所述換熱管8上,點固焊在所述筒體9的另一端,然後對內側管板5和筒體9之間進行焊接,焊接完成後對焊接接頭進行100%超聲檢測。檢測按JB/T4730.3-2005《承壓設備無損檢測》標準中規定,I級為合格。

選用相應規格型號的脹管器對換熱管8和內側管板5進行脹接;脹接完成後,筒體9的管口封緊,殼程內以3.6兆帕的水壓進行水壓試驗。試驗按《壓力容器安全技術監察規程》中要求執行。試驗合格後再進行氣密性試驗,殼程以3.2兆帕表壓進行,保壓不少於30分鐘。

氣密性檢驗合格後,將一對外側管板4套裝在所述換熱管8上,點固焊在所述筒體9的兩端的內側管板5上。對外側管板4和換熱管8進行焊接,焊接接頭進行100%超聲檢測。檢測合格後,選用相應規格型號的脹管對換熱管8和外側管板4進行貼脹,然後進行內側管板4和外側管板5之間積液腔13的連線組焊,焊接接頭進行100%超聲檢測。在內外側管板和換熱管之間採用脹焊並用,可以減少殼程中的介質對換熱管與管板之間的焊接接頭的間隙腐蝕,延長設備的使用壽命。

積液腔13進行1.25兆帕的水壓試驗,試驗合格後,積液腔13進行1.0兆帕氣密性試驗。合格後,積液腔13按HG20584-1998附錄A的B法進行氨滲漏試驗。合格後將左側管箱1和右側管箱11通過管箱法蘭安裝在筒體9上,對管程以2.0兆帕的水壓進行水壓試驗,合格後,表面去除油脂污垢,進行油漆、檢驗入庫,完成《雙管板式換熱器的製造方法》的雙管板式換熱器的製造。

該雙管板式換熱器的製造方法與截至2009年技術相比具有如下優點:

1.通過熱處理能將管箱在焊接中產生的焊接應力消除掉,並在熱處理後對法蘭密封面進行二次精加工,減少設備使用時因法蘭變形而造成介質泄漏。

2.在冷卻過程中先進行隨爐冷卻,防止冷卻的速度過快,影響到管箱的熱處理效果。

3.在管板和筒體、管板和管板焊接後進行殼程和積液程的水壓試驗和氣密性試驗,保證換熱器的焊接質量,進一步提高換熱器的使用壽命;積液腔按HG20584-1998附錄A的B法進行氨滲漏試驗,進一步提高檢驗的可靠性。

4.在外側管板和換熱管之間也進行脹接,進一步保證介質無法進入到換熱管和外側管板的焊接部位。

5.水壓試驗中,水中氯離子含量≤25毫克/升,防止水中氯離子破壞不鏽鋼的晶間組織,進一步提高檢驗的可靠性。

6.由於該雙管板式換熱器,在原來單管板式的基礎上,兩端各再增加一個管板,在兩個管板之間的空隙形成積液腔,在其中一塊管板的底部設定有排淨管道,一旦腐蝕性的介質會從脹接部位慢慢滲透出來後,流入積液腔,及時從排淨管道中流出,不會進入到另一管板中腐蝕管板和換熱管之間的焊接部位,消除了安全隱患,提高了換熱器的使用壽命。

以上對《雙管板式換熱器的製造方法》的描述是說明性的,而非限制性的,該專業技術人員理解,在權利要求限定的精神與範圍之內可對其進行許多修改、變化或等效,但是它們都將落入《雙管板式換熱器的製造方法》的保護範圍內。

榮譽表彰

2020年7月14日,《雙管板式換熱器的製造方法》獲得第二十一屆中國專利獎優秀獎。