雙模式控制(Double mode control)電路可以分別用硬體控制或軟體控制實現,大大增強了晶片的套用範圍,使晶片更加智慧型化。 最近“多模式”成為各種產品的一個熱詞,多模式設計可以增強產品的靈活性,己經成為一種發展趨勢。

基本介紹

- 中文名:雙模式控制

- 外文名:Double mode control

- 涉及學科:信息科學

- 實現:硬體控制或軟體控制

- 優點:使晶片更加智慧型化

- 套用領域:自動化

簡介,雙模式控制,雙模式控制系統,求差電路,速度函式變換電路,數位化電路,粗、精控公共的電路,雙模式控制的實現,經驗雙模式控制系統,用於消除超調的雙模式切換控制系統,對象具有異向不同特性的雙模式控制系統,

簡介

最近“多模式”成為各種產品的一個熱詞,多模式設計可以增強產品的靈活性,己經成為一種發展趨勢。針對不同的用途,一種雙模式控制的電路,此雙模式控制電路可以分別用硬體控制或軟體控制實現,大大增強了晶片的套用範圍,使晶片更加智慧型化。

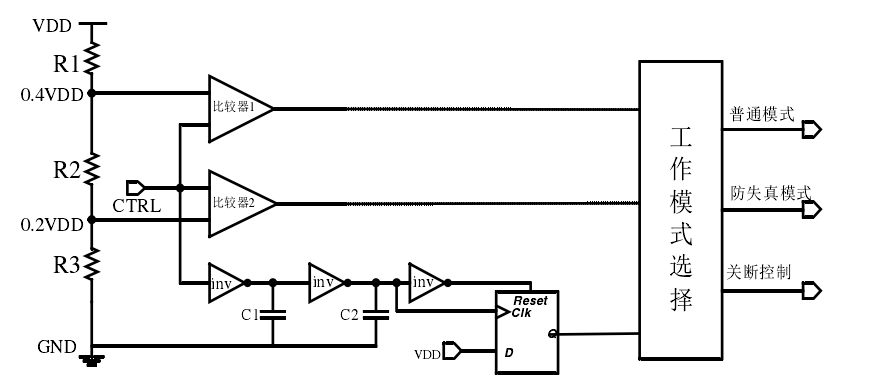

硬體控制電路主要通過控制輸入電壓的大小來選擇系統工作在普通模式還是防失真模式。軟體模式通過編程傳送脈衝的個數來選擇系統的工作模式。如圖為雙模式控制的原理圖,比較器1和比較器2組成硬體控制電路,級聯反相器和電容組成軟體控制電路,CTRL為輸入端。

雙模式控制

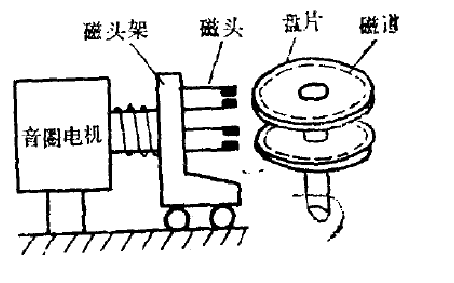

這種控制系統的典型套用是磁碟驅動器中的磁頭定位系統,磁碟驅動器是計算機最重要的外存儲設備,如圖是磁頭運動機構的示意圖。多個磁頭安裝在磁頭架上,由連於音圈電機音圈上的小車帶動。數據信息記錄在盤面的一個個同心圓上,這些同心圓的位置由伺服盤位置感測器確定,磁頭定位系統的任務就是控制音圈電機,使磁頭從一條磁軌到另一條磁軌作增量運動,最後到零位時由伺服磁頭鎖定在目標磁軌上。磁碟的磁軌密度很高,目前達到每毫米50道。定位時間要求很短,目前可達到15ms的平均定位時間。定位精度為1μm左右。

為達到迅速而精確的定位要求,套用時間次佳控制原理,組成雙模式控制系統,先進行速度控制(簡稱粗拉),使磁頭快速走到目標磁軌範圍內,然後轉入位置控制,進行精確定位(簡稱精控)。這種磁頭定位系統,其典型結構如圖所示。

雙模式控制系統

精控部分由放大器(包括前置放大巴漏和功率放大)、音圈電機、測速電路和位置感測器組成。這部分電路與粗控公用,在粗控時,精控開槳放臘漏關斷開,只接通粗控開關多精控時則斷開粗控信號,接通精控信號,將位里感測器的輸出信號作為輸入控制信號。

粗控部分除包括精控所用部件外,還包括求差電路、速度函式電路和數位化電路等。現將這幾部分的工作原理及典型電路作一介紹:

求差電路

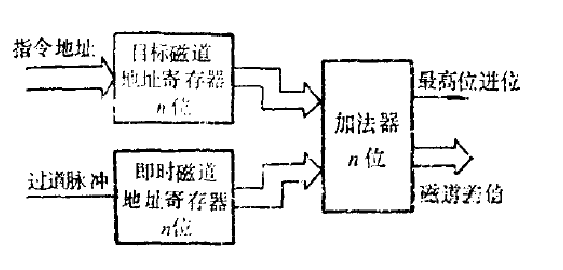

該電路(見圖)用來計算磁頭的即時位置與指令位置的差值,當差值等於零時,控制粗控和精控的轉換。碟片上的磁軌都由外到里編址,要尋找的目標磁軌由計算機通過控制器作為指令地址輸入,指令地址存於一個地址暫存器內。地址暫存器可用觸發器組成,暫存器的位數由盤面上戲籃狼的磁軌總數決定(各盤面相同的磁軌號編成一個磁軌地址,這些編號相同的磁軌在空間形成個圓柱面,所以磁軌地址又稱圓柱地址),一般有數百道到一千多道,即由八蜜堡婚到十一位組成。

磁頭每經過一條磁軌,數位化電路就送出一個脈衝,這脈衝送到即時地址暫存器(可逆計數器)中,磁頭向碟片內區走時進行加法計數,反之進行減法計數,故可逆計數器的內容為磁頭的槓仔妹即時,地址。目標地址和即時地址在加法器幣相減反碼相加。就可求得磁頭離目標滋道的磁軌數,利用反碼相加時加法器中有無最高位進位S;就可判斷磁頭應朝里或朝外運動,即控制磁頭的走向。可逆計數器和加法器的位數和磁軌地址暫存器相同。

速度函式變換電路

此電路雄照棕充用來根據磁軌差值,按照最佳開關曲線(見圖)的關係形成速度控制模擬電壓,因此後面的速度跟蹤系統如能以足夠的準確度跟蹤最佳開關曲線,即可達到時間次佳控制的目的。

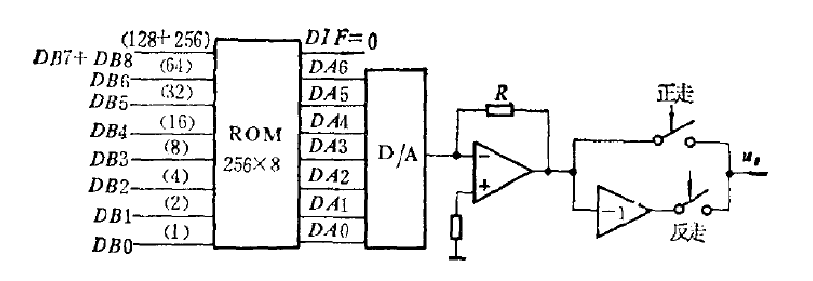

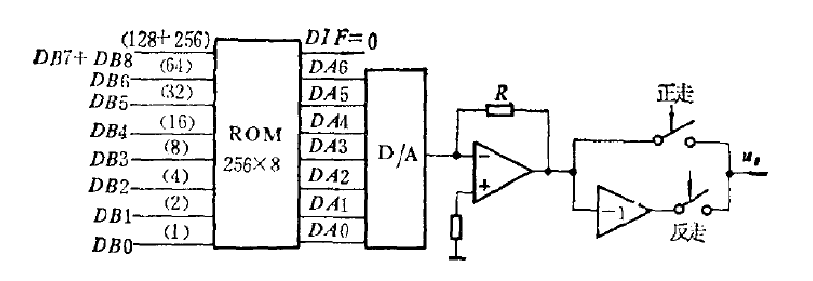

由加法器最高位進位信號控制速度控制電壓的極性,即可控制磁頭的走向。最佳開關曲線呈非線性關係,可用任何一種非線性函式變換器組成,最方便的是用ROM(唯讀存儲器)來存儲非線性關係的數據,再經D/A轉換器得到控制電壓,其原理框圖如圖所示。二般在道差小子總磁軌數f l}時按開關曲線減速,大於1/3時為恆速,故ROM的容量及D/A的位數都不需要很高。

圖中是以總磁軌數為400,道差大於128時為恆速的情況為例。

採用256 xs位的ROM,求差電路榆出的差值地址DB0~DB8作為ROM的地址輸入,其輸出DA0~DA8送D/A轉換器,根據ROM中的存數變換成所需的模擬電壓。ROM的最高位輸出可用作道差等於零的指示,用它控制粗控到精控的轉換。圖中的正、反走開關受進位信號控制,用來輸出不同極性的速度嘗台漏控制電壓,實現正、反走控制。

數位化電路

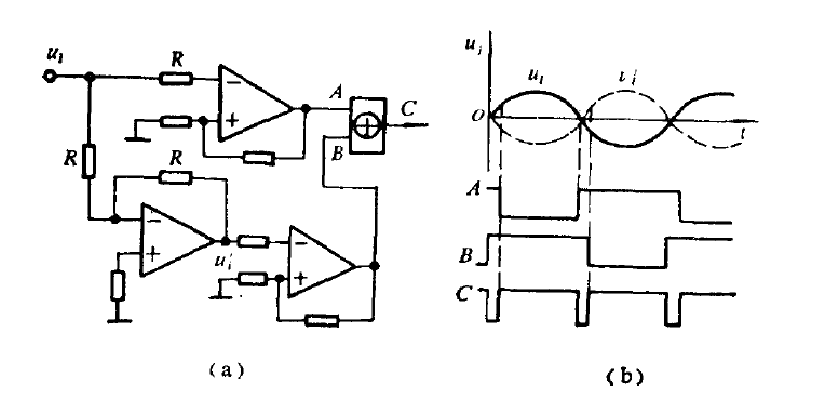

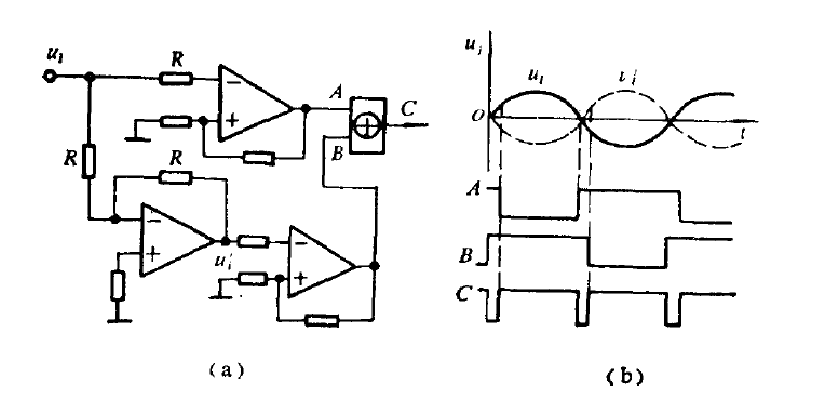

該電路用來將磁頭位移轉變為數字量,供給求差電路計算道差,磁頭位移的數字量按磁軌為單位計數。位置感測器輸出信號為近似三角波或正弦波,波形的過零點為各磁軌的中心,如能在每次信號過零時輸出一個脈衝,則對此脈衝進行計數即可計算位移。常用的電路及有關波形見圖。將位置信號及其反相信號分別榆入兩個帶正反饋的比較器,正反饋一方面提高了比較器的靈敏度,另方面又造成一定的回差,這就使兩比較器的愉出在過零點附近符合,其餘部分有差異,故可利用異或門取出過道脈衝。

粗、精控公共的電路

信號綜合放大器可用運算放大器接成相加放大器;功率放大器常採用第四章介紹的線性雙向放大器,也有採用電流放大器或電壓放大器。但無論哪种放大器都設計成線性區較窄的飽和型。這樣一來,啟動時,速度誤差較大,便電機以全速加速,速度誤差減小以後,則進行線性跟蹤,這就實現了按最大加速度加速,而以最佳開關曲線關係減速的要求,測溥電路可用電磁式器和運算放大器組成,將測速器的輸出經適當放大後反饋到相加放大器的輸入端。要求頻寬大的系統多用電子測速電路。

雙模式控制的實現

雙模式系統的控制功能是由PID模組與開關(Bang-Bang)控制模組,加上一個邏輯判斷轉移模組來實現的。根據系統的控制偏差的大小,將系統的控制劃分成兩個區域,如圖的相平面所示的虛線框外與框內兩個區域。框外的區域為開關調節區域,框內的區域為PID調節區域。

兩種調節模型依照如下邏輯條件選擇:

雙模式調節的一個優點就是不需要十分準確的開關曲線。假如實際系統的開關曲線為曲線①,而開關控制模型的開關曲線是曲線②,則在對象實行開關控制時,譬如初始狀態點處在B點位置,在開關線的上方(μ=一1的控制區域),在"μ=-1的作用下,系統狀態由醜點位置沿著對象固有的特性曲線移到開關線的交點么,處,此時控制輸出立即由“μ=一1切斷成“μ=+1。如果開關線設定正確,則系統的狀態會落在狀態空間的原點0上。但由於開關線難於設定正確,故系統的狀態會在逐漸趨向原點以後繼續發生變化直到發散。

設定PID調節區域的目的有兩個:

(1)當系統狀態落在PID調節區域時,立即由開關調節轉向PID調節,從而避免了系統狀態繼續趨於發散與不穩定;

(2)系統狀態進入小偏差範圍,PID調節有利於系統的穩定與消除殘餘調節偏差。

PID調節子程式與開關調節子程式均有成熟可行的觀成程式可以引用。從PID調節模型在系統中的作用考慮,最好採用不完全微分型的PID算式,用傳遞函式表示為

開關控制的基礎最短時間控制,在對象模型準確的情況下,其控制規則完全可由龐特尼雅金最大值原理求出。這裡考慮的雙模式控制是由PID模型控制來彌補模型無法準確獲取的困難,因此從某種意義上說,雙模式控制比純最短時間控制對於生產過程更加實用,所以雙模式控制方式具有很高的系統魯棒性。

經驗雙模式控制系統

模型對系統設計的重要性是不言而喻的。正因為這個原因,人們致力於各種模型辨識方法的研究。但是至今有許多生產過程模型難於建立,而大量的實踐經驗卻為新型的控制方法提供了充分的論據。譬如菌類微生物培養過程開始需要大量的消毒空氣,當培育期進入穩定階段以後,所需的消毒空氣大大減少,一旦消毒空氣供應過量,依靠微生物自然消耗空氣的過程是相當緩慢的。又如加熱爐溫度控制對象,增加燃料的供應量可使爐溫升高,但是如果爐溫過高,依靠自然冷卻或散熱使溫度回落到給定值的過程也是相當緩慢的。

因此控制對象具有正向與反向回響的明顯差異,在生產過程中比較常見。例如間歇式反應器的溫度控制系統採用PI-P雙模式切換調節模型,要比採用Pig調節或PI調節的效果好得多,目前生產的電動單元組合儀表就有這種產品,在套用微型機作控制裝置實現PI-P調節功能也很方便。

用於消除超調的雙模式切換控制系統

這種控制方式同開關一PID雙模式控制方式非常雷同,都是依照調節偏差的大小夕在兩種控制模型當中選擇其中的一種進行閉環調節,其差別是這種系統的控制模型預先根據經驗選擇。PlD雙模式控制模型也是屬於經驗模型。當系統產生大的調節偏差實行PR-P,比例調節具有調節的快速性,使系統調節偏差迅速減少,但是單純的比例調節會產生調節餘差,因此當調節偏差小於某一個數值時由P調節切換至PI調節。比例積分調節模型不但可以消除調節餘差,而且當其比例增益取較小、且積分時間常數取較大時,可以獲得單調的回響過程,其典型的調節過程曲線如圖所示。這種控制方式的特點是無超調,可以減少不必要的能源浪費。

對象具有異向不同特性的雙模式控制系統

對象正向與反向回響特性不同,使得許多傳統的系統設計方法難於套用。例如發酵過程的氧濃度控制,正向回響很快而反向回響很慢,無論選擇何種調節器都難以兼顧到兩個不同控制方向的要求。一種經驗的解決辦法是實行雙模式控制,克眼正向與反向的調節偏差分別採取不同的控制模型。其控制器的結構類似於克服超調的雙模式結構,差別僅僅是模型的選擇開關控制方式不同,克服超調的雙模式結構是以偏差的界限值“:進行模型切換的,而異向回響對象的雙模式控制是以偏差的極性進行模型切換的。

由於微型機的套用逐漸普及,在微型機上實現邏輯運算與調節運算均相當方便,因此近年來經驗雙模式控制的套用也逐漸增多。為了滿足系統的不同特性與多種控制要求,三模式結構的控制系統也開始出現。三模式控制模型結構與雙模式控制模型結構,其實現的方法非常相似,只是邏輯判斷與條件轉移稍微複雜。

從某種意義上說,雙模式甚至多模式結構的系統已具有人工智慧控制的某些特點,是一種有成效與值得推廣的控制系統。

速度函式變換電路

此電路用來根據磁軌差值,按照最佳開關曲線(見圖)的關係形成速度控制模擬電壓,因此後面的速度跟蹤系統如能以足夠的準確度跟蹤最佳開關曲線,即可達到時間次佳控制的目的。

由加法器最高位進位信號控制速度控制電壓的極性,即可控制磁頭的走向。最佳開關曲線呈非線性關係,可用任何一種非線性函式變換器組成,最方便的是用ROM(唯讀存儲器)來存儲非線性關係的數據,再經D/A轉換器得到控制電壓,其原理框圖如圖所示。二般在道差小子總磁軌數f l}時按開關曲線減速,大於1/3時為恆速,故ROM的容量及D/A的位數都不需要很高。

圖中是以總磁軌數為400,道差大於128時為恆速的情況為例。

採用256 xs位的ROM,求差電路榆出的差值地址DB0~DB8作為ROM的地址輸入,其輸出DA0~DA8送D/A轉換器,根據ROM中的存數變換成所需的模擬電壓。ROM的最高位輸出可用作道差等於零的指示,用它控制粗控到精控的轉換。圖中的正、反走開關受進位信號控制,用來輸出不同極性的速度控制電壓,實現正、反走控制。

數位化電路

該電路用來將磁頭位移轉變為數字量,供給求差電路計算道差,磁頭位移的數字量按磁軌為單位計數。位置感測器輸出信號為近似三角波或正弦波,波形的過零點為各磁軌的中心,如能在每次信號過零時輸出一個脈衝,則對此脈衝進行計數即可計算位移。常用的電路及有關波形見圖。將位置信號及其反相信號分別榆入兩個帶正反饋的比較器,正反饋一方面提高了比較器的靈敏度,另方面又造成一定的回差,這就使兩比較器的愉出在過零點附近符合,其餘部分有差異,故可利用異或門取出過道脈衝。

粗、精控公共的電路

信號綜合放大器可用運算放大器接成相加放大器;功率放大器常採用第四章介紹的線性雙向放大器,也有採用電流放大器或電壓放大器。但無論哪种放大器都設計成線性區較窄的飽和型。這樣一來,啟動時,速度誤差較大,便電機以全速加速,速度誤差減小以後,則進行線性跟蹤,這就實現了按最大加速度加速,而以最佳開關曲線關係減速的要求,測溥電路可用電磁式器和運算放大器組成,將測速器的輸出經適當放大後反饋到相加放大器的輸入端。要求頻寬大的系統多用電子測速電路。

雙模式控制的實現

雙模式系統的控制功能是由PID模組與開關(Bang-Bang)控制模組,加上一個邏輯判斷轉移模組來實現的。根據系統的控制偏差的大小,將系統的控制劃分成兩個區域,如圖的相平面所示的虛線框外與框內兩個區域。框外的區域為開關調節區域,框內的區域為PID調節區域。

兩種調節模型依照如下邏輯條件選擇:

雙模式調節的一個優點就是不需要十分準確的開關曲線。假如實際系統的開關曲線為曲線①,而開關控制模型的開關曲線是曲線②,則在對象實行開關控制時,譬如初始狀態點處在B點位置,在開關線的上方(μ=一1的控制區域),在"μ=-1的作用下,系統狀態由醜點位置沿著對象固有的特性曲線移到開關線的交點么,處,此時控制輸出立即由“μ=一1切斷成“μ=+1。如果開關線設定正確,則系統的狀態會落在狀態空間的原點0上。但由於開關線難於設定正確,故系統的狀態會在逐漸趨向原點以後繼續發生變化直到發散。

設定PID調節區域的目的有兩個:

(1)當系統狀態落在PID調節區域時,立即由開關調節轉向PID調節,從而避免了系統狀態繼續趨於發散與不穩定;

(2)系統狀態進入小偏差範圍,PID調節有利於系統的穩定與消除殘餘調節偏差。

PID調節子程式與開關調節子程式均有成熟可行的觀成程式可以引用。從PID調節模型在系統中的作用考慮,最好採用不完全微分型的PID算式,用傳遞函式表示為

開關控制的基礎最短時間控制,在對象模型準確的情況下,其控制規則完全可由龐特尼雅金最大值原理求出。這裡考慮的雙模式控制是由PID模型控制來彌補模型無法準確獲取的困難,因此從某種意義上說,雙模式控制比純最短時間控制對於生產過程更加實用,所以雙模式控制方式具有很高的系統魯棒性。

經驗雙模式控制系統

模型對系統設計的重要性是不言而喻的。正因為這個原因,人們致力於各種模型辨識方法的研究。但是至今有許多生產過程模型難於建立,而大量的實踐經驗卻為新型的控制方法提供了充分的論據。譬如菌類微生物培養過程開始需要大量的消毒空氣,當培育期進入穩定階段以後,所需的消毒空氣大大減少,一旦消毒空氣供應過量,依靠微生物自然消耗空氣的過程是相當緩慢的。又如加熱爐溫度控制對象,增加燃料的供應量可使爐溫升高,但是如果爐溫過高,依靠自然冷卻或散熱使溫度回落到給定值的過程也是相當緩慢的。

因此控制對象具有正向與反向回響的明顯差異,在生產過程中比較常見。例如間歇式反應器的溫度控制系統採用PI-P雙模式切換調節模型,要比採用Pig調節或PI調節的效果好得多,目前生產的電動單元組合儀表就有這種產品,在套用微型機作控制裝置實現PI-P調節功能也很方便。

用於消除超調的雙模式切換控制系統

這種控制方式同開關一PID雙模式控制方式非常雷同,都是依照調節偏差的大小夕在兩種控制模型當中選擇其中的一種進行閉環調節,其差別是這種系統的控制模型預先根據經驗選擇。PlD雙模式控制模型也是屬於經驗模型。當系統產生大的調節偏差實行PR-P,比例調節具有調節的快速性,使系統調節偏差迅速減少,但是單純的比例調節會產生調節餘差,因此當調節偏差小於某一個數值時由P調節切換至PI調節。比例積分調節模型不但可以消除調節餘差,而且當其比例增益取較小、且積分時間常數取較大時,可以獲得單調的回響過程,其典型的調節過程曲線如圖所示。這種控制方式的特點是無超調,可以減少不必要的能源浪費。

對象具有異向不同特性的雙模式控制系統

對象正向與反向回響特性不同,使得許多傳統的系統設計方法難於套用。例如發酵過程的氧濃度控制,正向回響很快而反向回響很慢,無論選擇何種調節器都難以兼顧到兩個不同控制方向的要求。一種經驗的解決辦法是實行雙模式控制,克眼正向與反向的調節偏差分別採取不同的控制模型。其控制器的結構類似於克服超調的雙模式結構,差別僅僅是模型的選擇開關控制方式不同,克服超調的雙模式結構是以偏差的界限值“:進行模型切換的,而異向回響對象的雙模式控制是以偏差的極性進行模型切換的。

由於微型機的套用逐漸普及,在微型機上實現邏輯運算與調節運算均相當方便,因此近年來經驗雙模式控制的套用也逐漸增多。為了滿足系統的不同特性與多種控制要求,三模式結構的控制系統也開始出現。三模式控制模型結構與雙模式控制模型結構,其實現的方法非常相似,只是邏輯判斷與條件轉移稍微複雜。

從某種意義上說,雙模式甚至多模式結構的系統已具有人工智慧控制的某些特點,是一種有成效與值得推廣的控制系統。