將傳統平爐的一個爐床分成左右兩個爐床,兩邊都採用爐頂吹氧技術強化冶煉的一種新式平爐。

基本介紹

- 中文名:雙床平爐

- 外文名:twin hearth furnace

- 套用:煉鋼

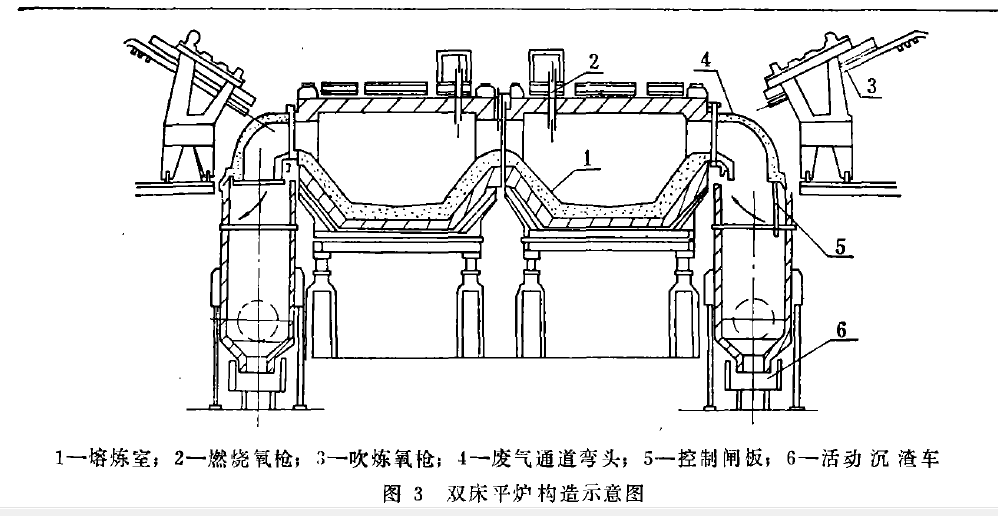

雙床平爐主要組成部分,熔煉室,氧槍,廢氣通道彎頭,活動沉渣車,煙氣除塵系統,雙床平爐煉鋼生產工藝,優缺點,

雙床平爐主要組成部分

主要組成部分有:熔煉室、氧槍、廢氣通道彎頭、活動沉渣車、煙氣除塵系統等。

熔煉室

每座雙床平爐熔煉室有兩個對稱的爐床,在冶煉過程中,當一個床吹煉時(稱之為熔煉床),另一個床預熱廢鋼和爐料(稱之為預熱床),兩個床交替進行。

1、麥爾茨一包林斯爐型。這種爐型具有對稱式爐型、對稱式爐頂和爐牆。其主要優點是:

(1)前牆和後牆對稱向爐內傾斜,爐頂跨度減小了,不易變形損壞,有利於延長滬頂壽命。

(2)由於前、後牆向爐內傾斜,趨向混鐵爐的圓柱形構築,可以改善爐牆向爐內輻射傳熱條件,提高爐子熱效率。

(3)採用組合式爐頂和前後牆,可以隨時更換,快速檢修,縮短修爐時間,減少耐火材料消耗,並可使修爐工人避開熱氣流惡劣工作環境。

(4)組合式前後牆構築強度大,並可在生產中更換,可以取消平爐處理後牆和補前牆的補爐工序,利於高溫快煉。

2、組合式爐項和前、後牆

在鋼結構架上砌築爐頂和前、後牆預製件。爐頂用長450mm鎂鉻磚砌築,前、後牆用長500mm鉻鎂磚砌築。磚的氣孔率僅14%。每塊磚都用吊掛在弧形鋼結構樑上,砌築成弧形預製件。200噸x2雙床平爐爐頂和後牆分別由八塊預製件組成,前牆由十一塊預製件組成。更換時用吊車和吊具拆卸和安裝,生產過程中更換兩塊預製件只需要20分鐘。修爐時更換全部爐頂和爐牆預製件,24小時即可換完。換下來的爐頂預製件磚的殘厚約120mm,損壞的主要原因是熔蝕,有剝落和斷磚現象,但多為新斷口,可能是更換時激冷激熱所致。

組合式爐頂和前後牆在冶煉、護爐、修爐、熱工等方面都有好處,但需大面積的砌築場地,設計成套磚型,確定組合的砌築工藝和拆裝方法。我國武鋼第一煉鋼廠曾試驗過。

3、爐底

爐底採用優質鎂磚砌築,鎂質材料層厚900mm,出鋼口處最薄為800mm。用高鈣細顆粒鎂砂冷打爐底打結層,打結層厚250mm。高鈣細顆粒鎂砂含MgO65~70%,粒度0~6mm,其中小於2mm的占25%,2~4mm的占60%,4~6mm的占15%,使用時加水4%,另加氧化鐵皮。一般情況下,每生產380~400爐更換全部爐頂和前後牆,修補爐底打結層。生產1000爐左右進行一次較大規模的冷修。在維廠看到,將鏟斗車開進75t x2雙床平爐熔煉室內裝運廢物。

4、中間通道

200tx2雙床平爐從熔煉室排出的廢氣為1500~1600度,一氧化碳含量60~70%,在熔煉床燃燒氧槍供給的氧氣下燃燒,提高廢氣溫度,加熱預熱床的廢鋼和爐料。因此,對預熱床來說,中間通道相當於單床平爐的火焰噴出口,最佳中間通道的設計是提高爐子熱效率的關鍵。多年來捷克在這方面做了許多試驗研究工作,認為中間通道斷面積約為熔煉室空間斷面積的三分之一為宜。

5、結構特點

(1)爐子橫斷面由異型樑柱圍成閉合框架,呈橢圓形,上下方向為長軸。

(2)爐子傾動中心在水盤中心軸線上。

(3)三個水盤夾縫都採用了密封裝置,鋼板罩幾乎成個整圓,只在水盤縫正下方有一段開口,有時從此處往下淌渣,但渣量很少,鋼板罩壽命可達半年。

(4)每床只有一個大爐門,設在橫向中心線上。爐門上端向爐內傾斜,緊靠在爐門框上,減少爐門散熱損失和漏氣。

(5)200tx2雙床平爐利用了原400t傾動式平爐的機械傾動設備。75tx2雙床平爐採用了液壓傾動設備。即是說採用機械或液壓傾動方式都可以。

氧槍

1、吹煉氧槍

直接向熔池吹入冶煉必需的氧氣。雙床平爐是在單床平爐位置上改造成的,受吊車主梁下弦標高的限制,不能採用頂吹,只好採用了斜吹,氧氣流股與熔池水平面成50度夾角。每床有兩支吹煉氧槍並排安裝在爐頭導向架子上,可以單獨也可以同時沿導向架上的滑道滑動,以機械傳動方式伸入爐內或退出爐外,有效長7米。雙槍同時用於吹煉。槍頭用含銅99.99%電解銅鑄造,噴孔為拉瓦爾管型。氧槍外徑194mrn,銅頭與鋼管之間連線一段銅管,採用氫氣保護焊接工藝焊接。氧槍水量85m3/h,回水溫度40度,最大氧流量16000Nm3/h。

2.燃燒乳槍

用於提供燃燒廢氣中一氧化碳必需的氧氣。每床爐頂上並排安裝兩支燃燒氧槍、鑄造噴頭,拉瓦爾管噴孔,噴孔出口面向預熱床,與垂直方向成30度夾角。氧槍外徑179mm,銅頭與鋼管之間連線一段銅管,亦採用氫氣保護焊接工藝。氧槍水量60m3/h,回水溫度40℃。

廢氣通道彎頭

從預熱床排出的廢氣經過廢氣通道彎頭,再經過活動沉渣車進入煙道。廢氣通道彎頭是鋼結構件,彎頭入口處有水冷,彎頭拐彎處有水噴嘴。彎頭入口處廢氣溫度約1000~1100℃,水噴嘴直接向廢氣噴水,使廢氣溫度降至450~550℃。廢氣彎頭的拐彎處設有吹煉氧槍出入孔,孔上有帶耐火材料內襯的密封蓋,下槍吹煉時打開,不吹煉時關閉,以防煙氣泄漏到爐外。彎頭垂直段是圓形通道,200tx2雙床平爐的圓形通道直徑為2.6m,75tx2雙床平爐的圓形通道直徑為1.5m。在圓形通道上有控制閘板,用於爐子換向。

活動沉渣車

每個廢氣通道下方設一個活動沉渣車,廢氣中大顆粒渣子落入渣箱中,氧槍退出爐外時帶出來的渣子也能落入渣箱中。渣箱容積8m3,箱內不砌磚。渣箱與廢氣通道銜接處採用水封,不漏氣,且容易更換,每換一次渣箱僅需20~30min。

煙氣除塵系統

捷克的雙床平爐都採用了奧地利Waagenr一Biro公司文吐里濕法除塵。孔廠200tX2雙床平爐除塵系統有關參數如下:

廢氣量:36000~40000Nm3/h;

廢氣入口含塵濃度:2~60g/m3;

塵粒比重:4.9g/m3;

粒度:1~10-3mm;其中5X10-3mm的占60%。

塵粒的主要成份:SiO2=1.37%,CaO=1.05%,MgO=0.89%,Fe2O3=66.5%,S=0.05%,Zn=2.8~4.4%,Pb=0.7~1.25%;

供水量:100m3/h;

從文氏管中排出污水量:84~90m3/h;

污水PH值:3~12.5,一般6.5~7.4;

廢氣出口溫度:50℃;

廢氣比重:0.85g/m3;

廢氣出口含塵濃度:100mg/Nm3。

雙床平爐煉鋼生產工藝

以200tX2雙床平爐為例。

傾動式雙床平爐冶煉工藝相近於轉爐冶煉工藝,主要工藝過程如下:

1、檢查爐體

出鋼後立即打開爐門,仔細觀察出鋼口裡口、爐底、堤坡、爐頂、前後牆及中間通道等部位的損壞情況。若爐內剩殘鋼殘渣時,需用鐵鉤試探爐底打結層損壞情況,主要試探是否有坑。如果各部位均無損壞可以繼續生產,則不需任何處理和補爐即可加料。如果爐頂或爐牆個別預製件損壞嚴重,可立刻更換,換完即可加料。如果爐底或堤坡有坑,則用壓縮空氣或氧氣將殘鋼殘渣吹淨,再用小料槽將滲油鎂砂扣到坑內扒平即可加料。雙床平爐不存在一般平爐的補爐工序。

2、加料

首先加入廢鋼和生鐵,先加輕型廢鋼,後加重型廢鋼。將廢鋼裝入容量為35t的大料槽中,用爐前100t吊車的主副鉤吊起翻入爐內,加廢鋼時可以傾爐,使廢鋼在爐底上鋪勻。每床加兩槽,其餘用10t落地式裝料機小料槽補加,共加廢鋼72~75t,一般為74t,smin即可加完。造渣劑用10t落地式裝料機加入爐內,在兌鐵水前加完。石灰加入量按鐵水矽含量確定,一般每床加入4~8t。

3、預熱

由熔煉床排出的廢氣溫度高達1500~1600℃,一氧化碳含量達60~70%,在氧氣助燃下,從中間通道向預熱床噴出“廢氣火焰”,加熱預熱床的廢鋼和爐料。廢鋼被加熱到700~900℃時,固體料添加量可比BOF轉爐增加6~8%,兌鐵水前廢鋼表面可達1200~1300度。

4、兌鐵水

用爐前100t吊車吊容量80t的鐵水罐從爐門直接兌入爐內,不需流鐵槽。每床用二台吊車兌二罐鐵水,共150~155t。熔煉床取完第一個樣後,可以兌入鐵水,在熔煉床出鋼前兌完。鐵水由1000t和1300t混鐵爐供給。

5、吹煉

(1)下槍吹煉。兌完鐵水另一床檢查完爐體後下槍吹煉。

(2)放渣。下槍吹煉20min加後放渣,抬爐門傾爐分期分批放渣,初期渣都是泡沫渣,鹼度1.5左右。渣子從爐門坎直接潑到工作平台下的地面上,放喳同時在工作平台下往渣流上打水,用推土機將渣子推成堆,再用鏟斗車裝入汽車運往渣場。在渣場用磁選法回收渣中金屬,從渣中回收的金屬量相當於每t鋼9.3kg。出鋼時渣子從盛鋼桶嘴淌到地面上,然後打水,亦用上述方法處理。

(3)取樣。廢鋼全部化完,爐內液體充分混合後,進行第一次取鋼渣樣送集中化驗室,採用光譜快速分析,分析出的數據以電傳打字方式報給爐前操縱室,取樣時用插入式微型熱電偶進行人工測溫。根據分析結果和溫度情況,決定升降溫或加造渣劑。

(4)最終分析。當鋼液中碳、磷、硫及鋼液溫度符合要求時,取鋼樣、渣樣分析成分並測溫,確認鋼液、渣子成分及鋼液溫度合乎要求後,即可出鋼。

6、出鋼

用300t橋式起重機吊罐,傾爐出鋼,每床出一罐,出鋼溫度1620℃。盛鋼桶橢圓形容量為230t,塞棒水口。出鋼前用天然氣-壓縮空氣燒嘴烘烤到1000℃。全部採用爐外脫氧,用爐後合金料斗將合金加入盛鋼桶內,邊出鋼邊加入。每次出鋼後動一次控制閘板即換向。

優缺點

雙床平爐煉鋼技術除具有雙床平爐的生產率高、成本低、生產節奏性強等一般優點外,還有下述突出優點:

(1)爐子生產率高,既能增加車間產量,又能減少爐子座數和降低經營管理費用。

(2)在冷裝比30%的條件下可不用燃料冶煉,實現節能、增產、降低成本。

(3)可利用爐子大修時機進行改建,改建工時不比大修時間長,可做到改建期間車間不停產、不減產。

(4)可利用原有吊車、裝料機、盛鋼桶、爐子傾功設備等輔助設備。

(5)雖然需增加除塵設備,但由於取消了蓄熱室、沉渣室,簡化了平爐結構,可在很短的時間內還本。

(6)由於密封了雙床平爐排氣系統,廢氣量小,除塵設備可比相當噸位單床平爐的小得多,結構簡單,經濟便宜,除塵效果好,不污染環境。

(7)雙床平爐生產節奏性強,出鋼時間短又比較均衡,可以充分發揮鑄錠、整模生產能力和提高送錠溫度,利於初軋廠節能和提高生產能力。