《防止玻纖軸向遊走的玻纖切割方法及其裝置》是福建海源自動化機械股份有限公司於2013年5月6日申請的專利,該專利的公布號為CN103241939A,公布日為2013年8月14日,發明人是李良光、廖永輝、王琳。

《防止玻纖軸向遊走的玻纖切割方法及其裝置》所述玻纖切割機包括刀輥、壓輥、膠輥、膠輥加壓裝置和壓輥加壓裝置以及連續長纖維束,膠輥加壓裝置控制膠輥對刀輥以及壓輥的壓力,刀輥在動力裝置的驅動下轉動,壓輥包括沿連續長纖維束的進給方向分布的前壓輥和後壓輥,壓輥加壓裝置控制前壓輥和後壓輥對膠輥的壓力,刀輥、後壓輥、前壓輥表面線速度遞次降低,長纖維束經過前壓輥與膠輥間隙,再經過後壓輥與膠輥間隙後送入刀輥。該發明通過利用阻尼機構使前壓輥與後壓輥產生速度差形成內部的拉力而拉直向刀輥和膠輥間隙進給的長纖維束,防止連續長纖維束切斷過程中,連續長纖維束在在膠輥面上左右遊走,影響連續長纖維束的穩定進給。

2017年12月11日,《防止玻纖軸向遊走的玻纖切割方法及其裝置》獲得第十九屆中國專利優秀獎。

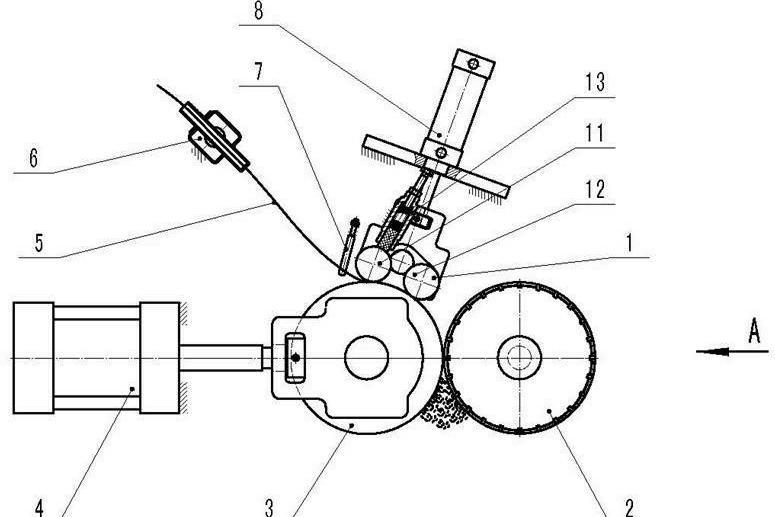

(概述圖為《防止玻纖軸向遊走的玻纖切割方法及其裝置》摘要附圖)

基本介紹

- 中文名:防止玻纖軸向遊走的玻纖切割方法及其裝置

- 申請人:福建海源自動化機械股份有限公司

- 申請日:2013年5月6日

- 申請號:2013101620276

- 發明人:李良光、廖永輝、王琳

- 公布號:CN103241939A

- 公布日:2013年8月14日

- 地址:福建省福州市閩侯鐵嶺工業集中區

- 分類號:C03B37/16(2006.01)I

- 代理機構:福州展暉專利事務所

- 代理人:林天凱

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

玻纖切割機如圖1所示,包括刀輥2、壓輥1、膠輥3、膠輥加壓裝置4和壓輥加壓裝置8,刀輥2、壓輥1、膠輥3相互間呈三角分布,刀輥2在動力裝置的驅動下轉動並帶動壓輥1和膠輥3轉動,膠輥3在膠輥加壓裝置4作用下與刀輥2壓緊並保持一定壓力,壓輥1在壓輥加壓裝置8作用下與膠輥3壓緊並保持一定壓力,連續長纖維束5先經過壓輥和膠輥的間隙,再到達刀輥和膠輥間隙被滾刀切斷成短切纖維。在連續長纖維束切斷過程中,連續長纖維束在各輥軸軸向處於自由狀態,因此在膠輥面上左右遊走,有時走直線,有時走斜線,導致切下纖維束長短不一,達不到定長切斷的效果,並導致兩個問題:

1.隨著滾切時間的增加,由於玻纖束進給過程中的遊走導致各根玻纖的進給速度不同,部分玻纖在壓輥及刀輥之間漸漸拱起,當拱起到一定程度,玻纖束將跳過刀輥無法切斷,此時需要停止玻纖切割機運行人工割斷玻纖束,重新上玻纖,影響連續生產;

2.有時會出現多束玻纖重疊無法切斷的情況,需要人工割斷,影響產品質量且不安全。

發明內容

專利目的

《防止玻纖軸向遊走的玻纖切割方法及其裝置》的目的在於克服2013年之前的技術水中的不足之處,而提供一種可定長切斷、能連續生產、不易因玻纖遊走方式而產生產品質量或生產效率的防止玻纖軸向遊走的玻纖切割方法及其裝置。

技術方案

《防止玻纖軸向遊走的玻纖切割方法及其裝置》所述方法其組成步驟的要點在於:

[1]提供包括刀輥、壓輥、膠輥、膠輥加壓裝置和壓輥加壓裝置的玻纖切割機以及連續長纖維束,壓輥包括沿連續長纖維束的進給方向分布的前壓輥和後壓輥,後壓輥相對前壓輥更靠近刀輥,壓輥加壓裝置分別控制前壓輥和後壓輥對膠輥的壓力,膠輥加壓裝置控制膠輥對刀輥以及壓輥的壓力,刀輥在動力裝置的驅動下轉動,刀輥、後壓輥、前壓輥表面線速度遞次降低,

[2]長纖維束經過前壓輥與膠輥間隙,再經過後壓輥與膠輥間隙,玻纖束在前壓輥與後壓輥之間由於前壓輥與後壓輥線速度差形成相對間的拉力而拉直,

[3]長纖維束進入後壓輥與刀輥的間隙,由於二者間的線速度差,長纖維束依然被拉直並進入刀輥切割。

這樣,由於前壓輥與後壓輥速度差的存在使玻纖束形成內部的拉力而拉直從而保證長纖維束不發生左右擺動。防止玻纖軸向遊走的玻纖切割裝置,包括刀輥、壓輥、膠輥、膠輥加壓裝置和壓輥加壓裝置的玻纖切割機以及連續長纖維束,膠輥加壓裝置控制膠輥對刀輥以及壓輥的壓力,刀輥在動力裝置的驅動下轉動,其組成要點在於,壓輥包括沿連續長纖維束的進給方向分布的前壓輥和後壓輥,後壓輥相對前壓輥更靠近刀輥,壓輥加壓裝置控制前壓輥和後壓輥對膠輥的壓力,刀輥、後壓輥、前壓輥表面線速度遞次降低,長纖維束經過前壓輥與膠輥間隙,再經過後壓輥與膠輥間隙後送入刀輥。

該發明的目的還可以通過以下途徑來實現。步驟[2]所述的前壓輥與後壓輥表面線速度差由調整前壓輥或後壓輥轉動阻力的阻尼機構調整。這種阻尼機構或者設定在前壓輥和壓輥架之間,或者設定在後壓輥和壓輥架之間,或者分別設定在前壓輥和壓輥架之間以及設定在後壓輥和壓輥架之間。通過這種方式調整前後壓輥相對膠輥的阻尼,實現線速度的調整。

這裡所述的壓輥架既包括壓輥的支撐架,也包括壓輥加壓裝置等其他適合安裝阻尼機構的機架。阻尼機構包括柔性摩擦塊、可調節壓緊力的彈性壓緊機構以及阻尼機構支座,阻尼機構支座與壓輥的支座機械連線,柔性摩擦塊與前壓輥或者後壓輥摩擦連線。

步驟[2]之前長纖維束還經過一種用於約束長纖維束位置的導向梳理架,導向梳理架上沿刀輥軸向連續分布有梳齒,長纖維束以每束或每若干束對應約束在梳齒中。導向梳理架靠近前壓輥分布。導向梳理架包括鋼針以及支架,鋼針以固定間隔安裝在支架上,鋼針之間的間隙作為梳齒並形成長纖維束的導向通道。

這樣,長纖維束進入前壓輥和膠輥前的位置相對固定,為後道工序的拉直做好準備。長纖維束經過導向梳理架前還經過導紗架。此導紗架設定在導向梳理架之前,作為進入導向梳理架前的長纖維束的預梳理。導紗架採用管道作為長纖維束的導向通道,並與導向梳理架的導向通道一一對應。

改善效果

《防止玻纖軸向遊走的玻纖切割方法及其裝置》相比2013年之前的技術具有如下優點:該發明通過利用阻尼機構使前壓輥與後壓輥產生速度差形成內部的拉力而拉直向刀輥和膠輥間隙進給的長纖維束,防止連續長纖維束切斷過程中,連續長纖維束在在膠輥面上左右遊走,影響連續長纖維束的穩定進給;並通過設定導向梳理架和導紗架進一步約束連續長纖維束在膠輥面上的位置,有效保證了續長纖維束切斷過程中連續長纖維束的穩定進給。從而保證了定長切斷、能連續生產,產品質量好、生產效率高。

附圖說明

圖1是2013年之前的技術中一種玻纖切割裝置的示意圖。

圖2是該發明最佳實施例所述防止玻纖軸向遊走的玻纖切割裝置的結構示意圖。

圖3是圖2中的A向視圖。

圖4是該發明最佳實施例中的阻尼機構的結構示意圖。

圖中:1.壓輥、11.前壓輥、12.後壓輥、13.阻尼機構、14.可調節壓緊力的彈性壓緊機構、15.柔性摩擦塊、16.阻尼機構支座、2.刀輥、3.膠輥、4.膠輥加壓裝置、5.長纖維束、6.導紗架、7.梳理架、8.壓輥加壓裝置、9.動力裝置。

權利要求

1.防止玻纖軸向遊走的玻纖切割方法,其特徵在於,包括如下步驟,[1]提供包括刀輥、壓輥、膠輥、膠輥加壓裝置和壓輥加壓裝置的玻纖切割機以及連續長纖維束,壓輥包括沿連續長纖維束的進給方向分布的前壓輥和後壓輥,後壓輥相對前壓輥更靠近刀輥,壓輥加壓裝置分別控制前壓輥和後壓輥對膠輥的壓力,膠輥加壓裝置控制膠輥對刀輥以及壓輥的壓力,刀輥在動力裝置的驅動下轉動,刀輥、後壓輥、前壓輥表面線速度遞次降低,[2]長纖維束經過前壓輥與膠輥間隙,再經過後壓輥與膠輥間隙,玻纖束在前壓輥與後壓輥之間由於前壓輥與後壓輥線速度差形成相對間的拉力而拉直,[3]長纖維束進入後壓輥與刀輥的間隙,由於二者間的線速度差,長纖維束依然被拉直並進入刀輥切割。

2.根據權利要求1所述的防止玻纖軸向遊走的玻纖切割方法,其特徵在於,步驟[2]所述的前壓輥與後壓輥表面線速度差由調整前壓輥或後壓輥轉動阻力的阻尼機構調整。

3.根據權利要求1所述的防止玻纖軸向遊走的玻纖切割方法,其特徵在於,這種阻尼機構或者設定在前壓輥和壓輥架之間,或者設定在後壓輥和壓輥架之間,或者分別設定在前壓輥和壓輥架之間以及設定在後壓輥和壓輥架之間。

4.根據權利要求3所述的防止玻纖軸向遊走的玻纖切割方法,其特徵在於,阻尼機構包括柔性摩擦塊、可調節壓緊力的彈性壓緊機構以及阻尼機構支座,阻尼機構支座與壓輥的支座機械連線,柔性摩擦塊與前壓輥或者後壓輥摩擦連線。

5.根據權利要求1所述的防止玻纖軸向遊走的玻纖切割方法,其特徵在於,步驟[2]之前長纖維束還經過一種用於約束長纖維束位置的導向梳理架,導向梳理架上沿刀輥軸向連續分布有梳齒,長纖維束以每束或每若干束對應約束在梳齒中。

6.根據權利要求5所述的防止玻纖軸向遊走的玻纖切割方法,其特徵在於,導向梳理架靠近前壓輥分布。

7.根據權利要求5或6所述的防止玻纖軸向遊走的玻纖切割方法,其特徵在於,導向梳理架包括鋼針以及支架,鋼針以固定間隔安裝在支架上,鋼針之間的間隙作為梳齒並形成長纖維束的導向通道。

8.根據權利要求5所述的防止玻纖軸向遊走的玻纖切割方法,其特徵在於,長纖維束經過導向梳理架前還經過導紗架,此導紗架設定在導向梳理架之前,作為進入導向梳理架前的長纖維束的預梳理。

9.根據權利要求8所述的防止玻纖軸向遊走的玻纖切割方法,其特徵在於,導紗架採用管道作為長纖維束的導向通道,並與導向梳理架的導向通道一一對應。

10.防止玻纖軸向遊走的玻纖切割裝置,包括刀輥、壓輥、膠輥、膠輥加壓裝置和壓輥加壓裝置的玻纖切割機以及連續長纖維束,膠輥加壓裝置控制膠輥對刀輥以及壓輥的壓力,刀輥在動力裝置的驅動下轉動,其特徵在於,壓輥包括沿連續長纖維束的進給方向分布的前壓輥和後壓輥,後壓輥相對前壓輥更靠近刀輥,壓輥加壓裝置控制前壓輥和後壓輥對膠輥的壓力,刀輥、後壓輥、前壓輥表面線速度遞次降低,長纖維束經過前壓輥與膠輥間隙,再經過後壓輥與膠輥間隙後送入刀輥。

11.根據權利要求10所述的防止玻纖軸向遊走的玻纖切割裝置,其特徵在於,一種用於調整前壓輥或後壓輥轉動阻力以調整前壓輥與後壓輥表面線速度差的阻尼機構與前壓輥或後壓輥連線。

12.根據權利要求11所述的防止玻纖軸向遊走的玻纖切割裝置,其特徵在於,這種阻尼機構或者設定在前壓輥和壓輥架之間,或者設定在後壓輥和壓輥架之間,或者分別設定在前壓輥和壓輥架之間以及設定在後壓輥和壓輥架之間。

13.根據權利要求2所述的防止玻纖軸向遊走的玻纖切割裝置,其特徵在於,阻尼機構包括柔性摩擦塊、可調節壓緊力的彈性壓緊機構以及阻尼機構支座,阻尼機構支座與壓輥的支座機械連線,柔性摩擦塊與前壓輥或者後壓輥摩擦連線。

14.根據權利要求10所述的防止玻纖軸向遊走的玻纖切割裝置,其特徵在於,長纖維束還經過一種用於約束長纖維束位置的導向梳理架,導向梳理架上沿刀輥軸向連續分布有梳齒,長纖維束以每束或每若干束對應約束在梳齒中。

15.根據權利要求14所述的防止玻纖軸向遊走的玻纖切割裝置,其特徵在於,導向梳理架靠近前壓輥分布。

16.根據權利要求14或15所述的防止玻纖軸向遊走的玻纖切割裝置,其特徵在於,導向梳理架包括鋼針以及支架,鋼針以固定間隔安裝在支架上,鋼針之間的間隙作為梳齒並形成長纖維束的導向通道。

17.根據權利要求14所述的防止玻纖軸向遊走的玻纖切割裝置,其特徵在於,長纖維束經過導向梳理架前還經過導紗架,此導紗架設定在導向梳理架之前,作為進入導向梳理架前的長纖維束的預梳理。

18.根據權利要求17所述的防止玻纖軸向遊走的玻纖切割裝置,其特徵在於,導紗架採用管道作為長纖維束的導向通道,並與導向梳理架的導向通道一一對應。

實施方式

如圖2、圖3,防止玻纖軸向遊走的玻纖切割裝置,包括刀輥2、壓輥1、膠輥3、膠輥加壓裝置4和壓輥加壓裝置8的玻纖切割機以及連續長纖維束5,膠輥加壓裝置4控制膠輥3對刀輥2以及壓輥1的壓力,刀輥2在動力裝置9的驅動下轉動,壓輥1包括沿連續長纖維束的進給方向分布的前壓輥11和後壓輥12,後壓輥12相對前壓輥11更靠近刀輥2,壓輥加壓裝置8控制前壓輥11和後壓輥12對膠輥3的壓力,刀輥2、後壓輥12、前壓輥11表面線速度遞次降低。所述的前壓輥11與後壓輥12速度差由調整前壓輥轉動阻力的阻尼機構13調整。這種阻尼機構13設定在前壓輥和壓輥加壓裝置8之間,通過這種方式調整前後壓輥相對膠輥的阻尼,實現線速度的調整。在前壓輥11之前還間隔設定有導向梳理架7和導紗架6。導向梳理架7靠近前壓輥11分布,導紗架6位於導向梳理架7的前方。導向梳理架7上沿刀輥2軸向連續分布有梳齒,長纖維束以每束或每若干束對應約束在梳齒中。導向梳理架7包括鋼針以及支架,鋼針以固定間隔安裝在支架上,鋼針之間的間隙作為梳齒並形成長纖維束5的導向通道。長纖維束5經過導向梳理架7前還經過導紗架6。此導紗架6設定在導向梳理架7之前,作為進入導向梳理架7前的長纖維束5的預梳理。導紗架6採用管道作為長纖維束的導向通道,並與導向梳理架7的導向通道一一對應。這樣,長纖維束5依次經過導紗架6和導向梳理架7的梳理後,再經過前壓輥與膠輥間隙以及後壓輥與膠輥間隙後送入刀輥,進行切斷。

參照圖4,阻尼機,13包括柔性摩擦塊15、可調節壓緊力的彈性壓緊機構14以及阻尼機構支座16,阻尼機構支座16與壓輥1的支座機械連線,柔性摩擦塊15與前壓輥11摩擦連線。

使用上述防止玻纖軸向遊走的玻纖切割裝置進行切斷的工作過程如下:[1]長纖維束5依次經過實現導向功能的導紗架6和導向梳理架7,[2]長纖維束5進入前壓輥11與膠輥3間隙,再經過後壓輥12與膠輥3間隙,玻纖束在前壓輥11與後壓輥12之間由於前壓輥11與後壓輥12速度差形成內部的拉力而拉直,[3]長纖維束5進入刀輥2和壓輥1間隙的長纖維束5被沿刀輥2周向分布的切刀切割。

榮譽表彰

2017年12月11日,《防止玻纖軸向遊走的玻纖切割方法及其裝置》獲得第十九屆中國專利優秀獎。