形成原因

鑽孔灌注樁因其對各種土層的適應性強,無擠土效應、無振害、低噪聲、承載力強等優點,在基柱施工中得到廣泛套用。鑽孔灌注樁鋼筋籠一般由

主筋和

箍筋焊接或綁紮而成。截至2007年,中國國內樁基鋼筋籠主要靠人工生產,產量低、材料損耗大、質量不穩定。浙江省交通工程建設集團有限公司聯合廈門連環加工有限公司研究開發了用鑽孔樁鋼筋籠滾焊機加工鋼筋籠技術,可以解決人工加工存在的問題。該技術通過多個實際工程的套用實踐,取得了良好經濟效益和社會效益,浙江省交通工程建設集團有限公司、廈門連環鋼材加工有限公司在工程實踐基礎上總結完成了《鑽孔灌注樁鋼筋籠滾焊製作工法》。

工法特點

《鑽孔灌注樁鋼筋籠滾焊製作工法》的工法特點是:

1.施工效率高。該工法可保證主筋在圓周上均勻分布的準確率,使得多個

鋼筋籠搭接時方便、可靠,由此提高了鋼筋籠吊裝施工時的效率。

2.質量穩定。採用機械化作業,主筋、纏繞筋的間距均勻,箍筋螺旋成形時,支撐穩固,能保證鋼筋籠的同心度和直徑誤差,產品質量穩定。

3.節約成本。箍筋不需搭接,較之手工作業可節省材料1%,同時,也節約了人工。

4.施工機械化程度高。該工法由於採用了鋼筋籠滾焊機機械,替代許多人工操作工序,使得鋼筋籠加工製作的機械化程度增高。

操作原理

適用範圍

《鑽孔灌注樁鋼筋籠滾焊製作工法》適用於鑽孔灌注樁鋼筋籠製作。其中,鋼筋籠直徑、單節最大長度、主筋直徑適用範圍分別為Φ300~2500毫米、18米、Φ12~40毫米。

工藝原理

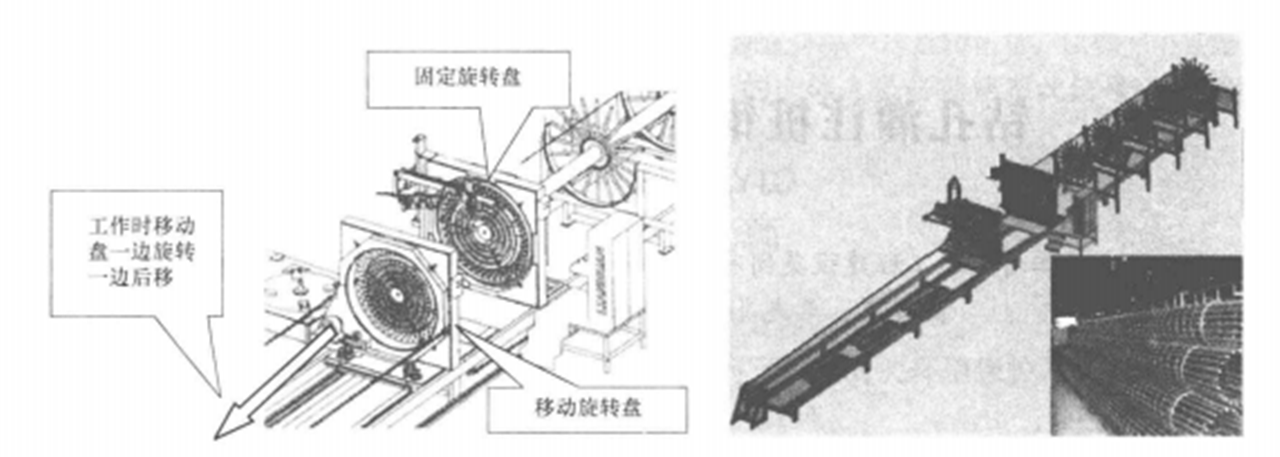

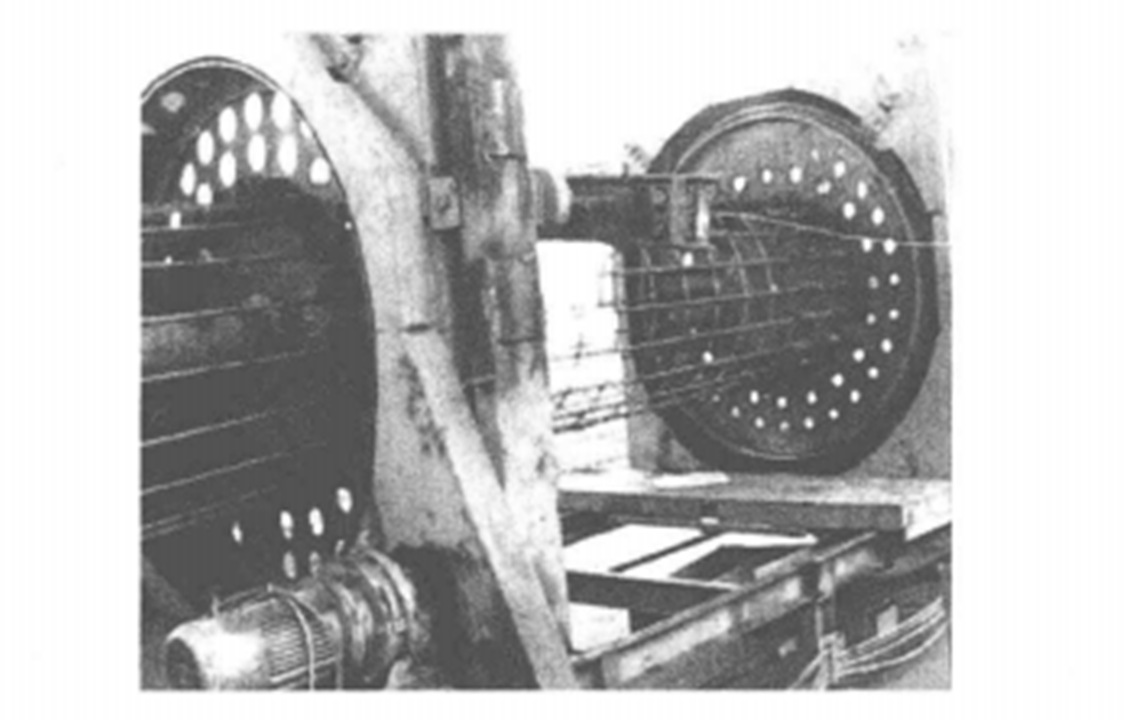

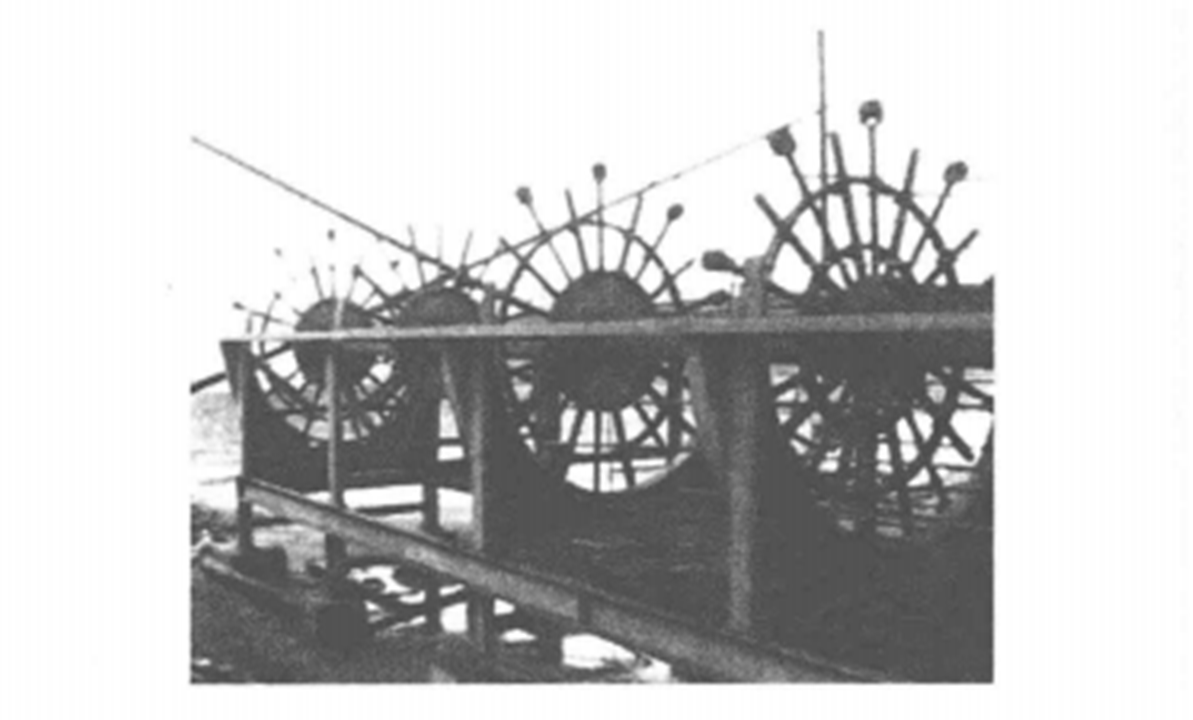

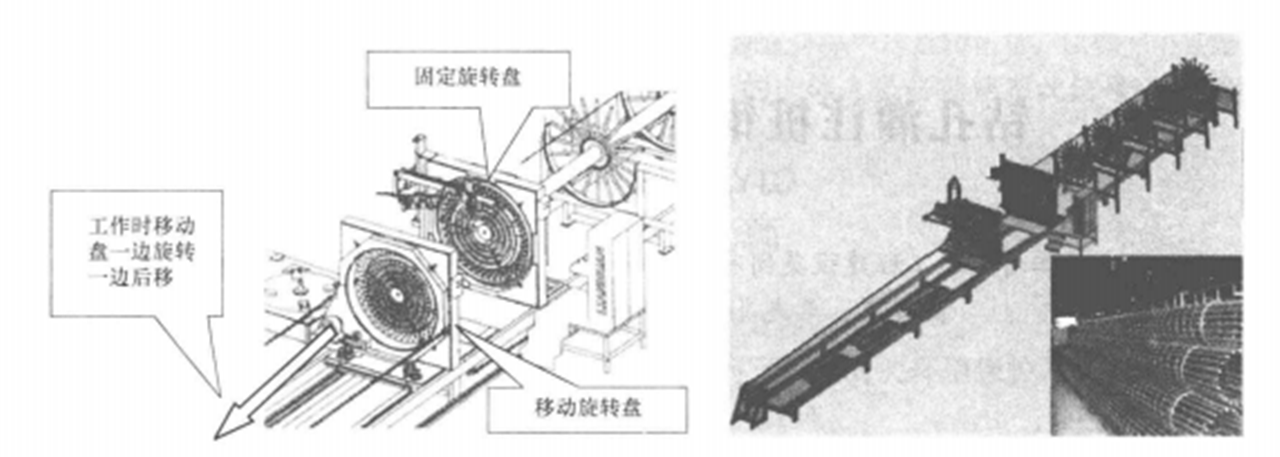

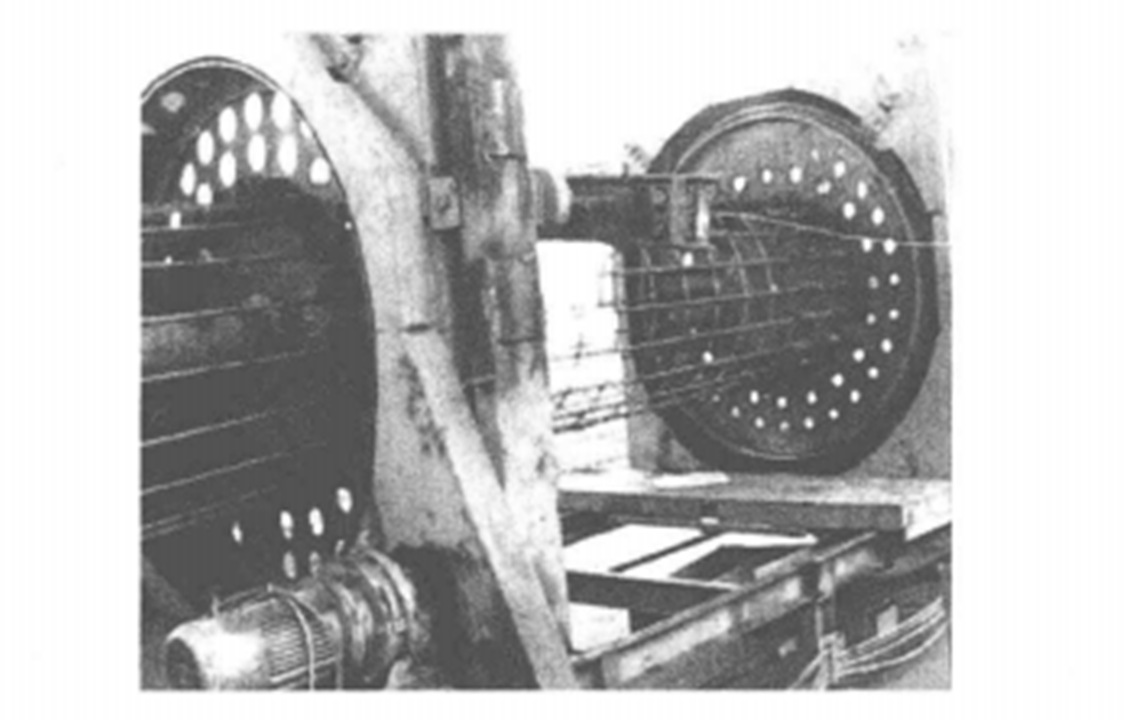

《鑽孔灌注樁鋼筋籠滾焊製作工法》的主要工藝原理為:將鋼筋籠的主筋穿過固定旋轉盤模板圓孔,到移動旋轉盤圓孔中固定後,箍筋端頭先在主筋上焊2~3圈。同步轉動旋轉盤,移動盤邊旋轉邊後移,主筋同時在縱向和圓周兩個方向運動,拖動盤筋在主筋上纏繞,形成螺旋箍筋,人工在固定平台上對箍筋進行點焊定位,從而形成產品鋼筋籠。圖1為鋼筋籠滾焊機結構及工藝原理圖。圖2為固定盤與移動盤。圖3為固定盤後的主筋支架。

圖1 工藝原理

圖2 固定盤與移動盤

圖3 固定盤後的主筋支架

施工工藝

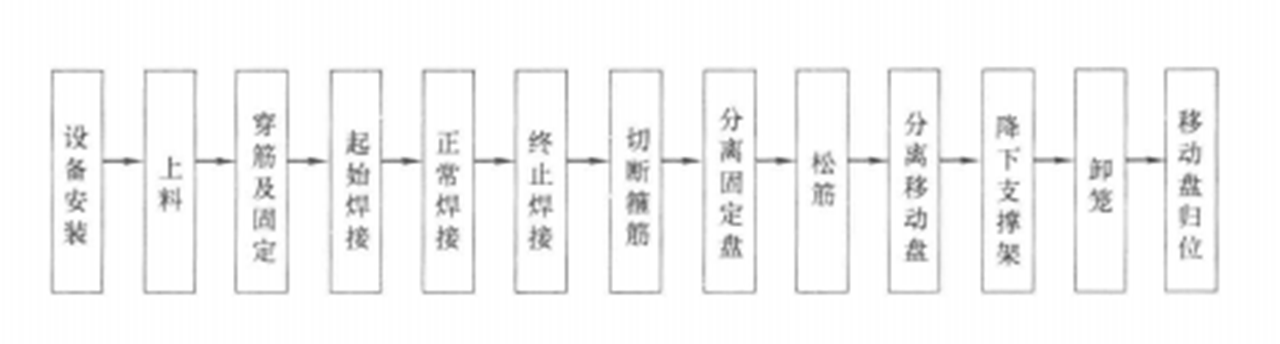

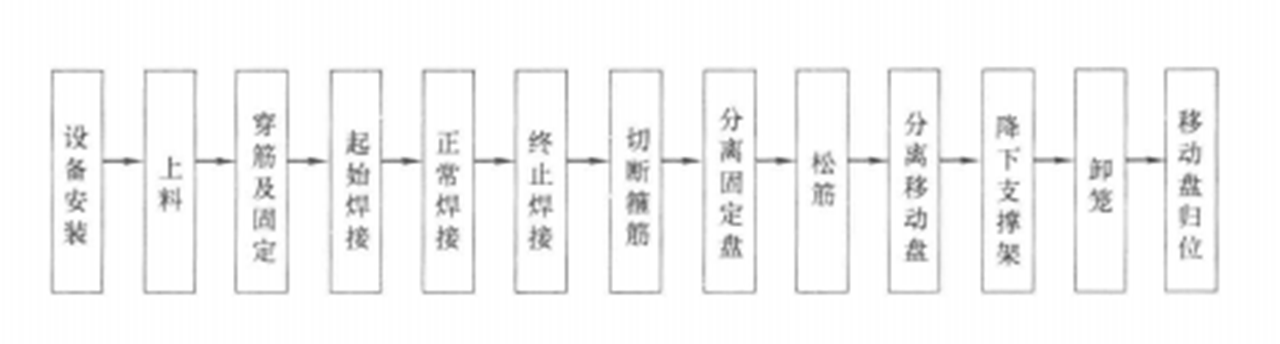

《鑽孔灌注樁鋼筋籠滾焊製作工法》的工藝流程見圖4。

圖4 工藝流程圖

《鑽孔灌注樁鋼筋籠滾焊製作工法》的操作要點如下:

1.設備安裝

(1)生產場地布置

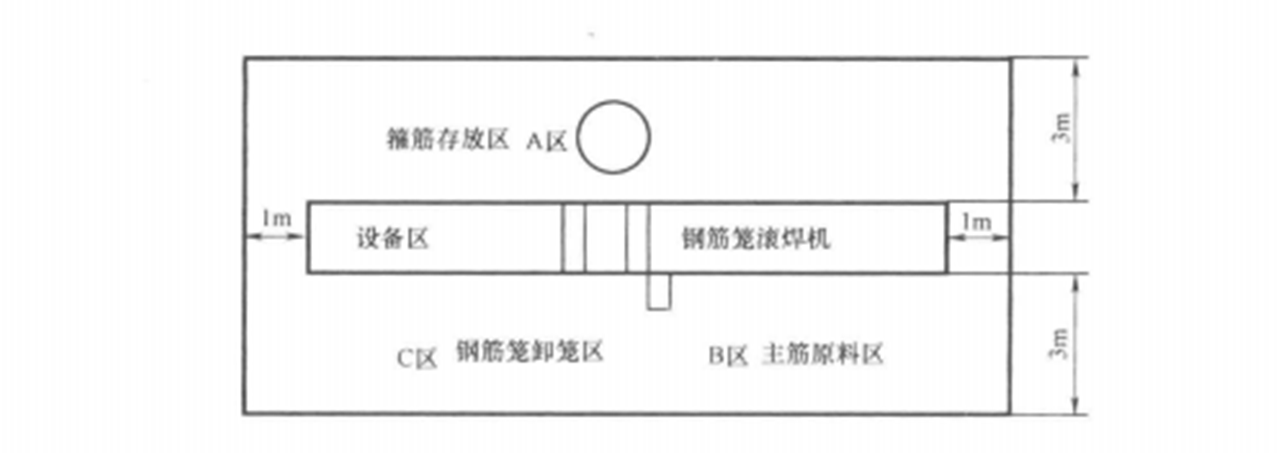

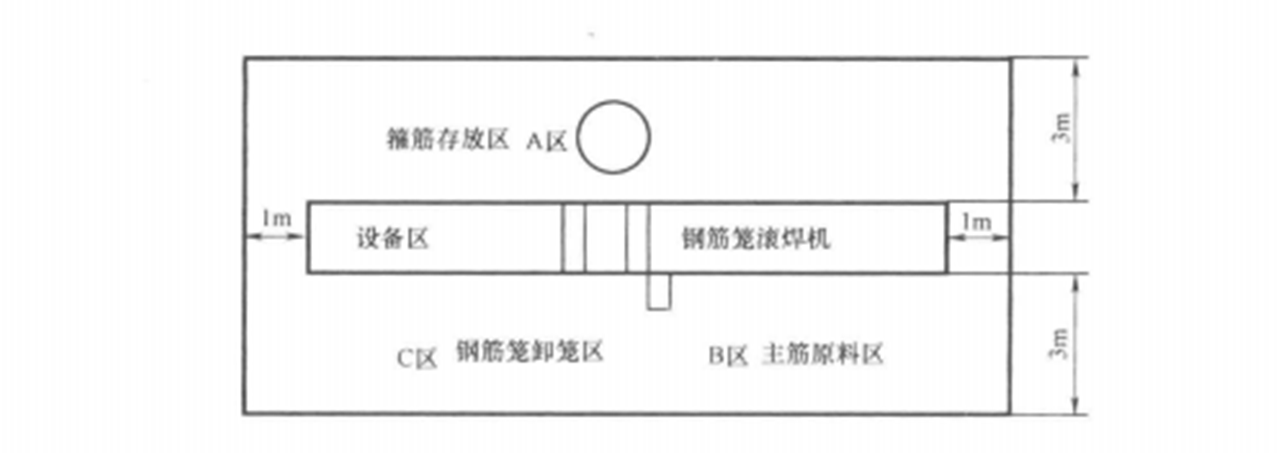

鋼筋籠滾焊生產場地布置要充分考慮各種原材料、成品移動及存儲,主要有四個部分:箍筋存放區(A區)、主筋原料區(B區)、鋼筋籠卸籠區(C區)以及設備區。生產場地布置見圖5。設備安裝要注意如下幾點:

圖5 生產場地布置平面圖

①A區是箍筋存放區,該區域的寬度至少要3米,並有道路相通,以便於箍筋進料和施工操作。

②B區為主筋原料區,要充分考慮主筋上料、儲存的空間。

③區為鋼筋籠卸籠區,主要用於成品鋼筋籠卸籠、驗收及補焊施工。

④設備和生產區邊界相距要在2~3米以上。

(2)安裝設備

①根據設備自重、施工荷載、地基等情況,先進行設備安裝基礎的設計與施工。

②設備安裝要確保平整度,安裝穩固,以保證施工質量和設備壽命。

③設備檢查及調試,根據鋼筋籠設計數據調整至相應的運行參數。

2.上料

(1)主筋放在主筋料架。主筋已經加工完成,其長度、順直度符合設計要求,端頭處理滿足連線要求。要做好首節、標準節、末節鋼筋籠主筋的標識,避免混放。

(2)盤筋放在箍筋料架。

3.穿筋及固定

將主筋穿過固定盤到移動盤,並在移動盤通過螺栓進行固定。起始節鋼筋籠端頭齊平,標準節和末節鋼筋籠要按設計尺寸錯開端頭。箍筋穿過夾具連線到主筋上。

4.起始焊接

把箍筋通過調直機在主筋上並排連續繞兩圈,並與主筋焊接牢固。焊接也可採用二氧化碳保護焊,焊絲可採用1毫米鍍銅焊絲。

5.正常焊接

固定盤、移動盤同步旋轉,移動盤邊旋轉邊後移,主筋同時做縱向和圓周兩個方向運動,拖動盤筋在主筋上纏繞,形成螺旋箍筋,人工在固定的平台上對箍筋進行點焊定位,從而形成鋼筋籠。

6.終止焊接

固定盤後的主筋長度達到預定長度時,將箍筋在主筋上並排連續繞二圈,焊接牢固。固定盤和移動盤停止旋轉。

7.切斷箍筋

用人工點焊切斷箍筋,完成一個節段鋼筋籠製作。

8.固定盤分離

抬升支撐架,托住鋼筋籠,移動盤繼續後退,拖動主筋與固定盤分離。

9.松筋

將固定主筋和移動盤的螺栓鬆開。

10.分離移動盤

抬升其他支撐架,托住鋼筋籠,移動盤繼續後退,直到與鋼筋籠分離。

11.降下支撐架

支撐架托住鋼筋籠降下,歸位到鋼筋籠支撐平台。

12.卸籠

把加工好的鋼筋籠移離支撐平台。

13.移動盤歸位

移動盤前進歸位,準備生產下一節鋼筋籠。狀態與設備剛安裝完成一樣。

《鑽孔灌注樁鋼筋籠滾焊製作工法》的勞動力組織見表1。

材料設備

1.工程材料

施工單位採用《鑽孔灌注樁鋼筋籠滾焊製作工法》所用的主要材料有鋼筋籠主筋、盤筋,耗材可採用1毫米鍍銅焊絲。

2.機械設備

施工單位採用《鑽孔灌注樁鋼筋籠滾焊製作工法》所用的主要施工機械設備見表2。

質量控制

施工單位採用《鑽孔灌注樁鋼筋籠滾焊製作工法》的質量控制要求如下:

1.質量要求

(1)工法須執行標準《金屬材料彎曲試驗方法》GB/T232一1999。

(2)工法須執行規範《混凝土結構工程施工質量驗收規範》GB50204一2002。

2.質量控制措施

(1)設備的水平狀態會直接影響設備的使用狀況及壽命,因此,設備基礎施工質量要符合設計要求,要確保水平,安裝牢固。

(2)設備要通過調試驗收才能使用,設備參數設定要符合鋼筋籠設計要求。

(3)主筋和盤筋原材料按規範要求抽檢,確保原材料質量。

(4)主筋加工,根據鋼筋籠起始節、標準節和末節節段長度下料,根據鋼筋籠的接長方式進行端頭加工,要確保主筋尺寸、端頭加工質量、主筋順直。加工好的主筋要做好標識。

(5)固定操作人員,組織學習培訓。

(6)落實首件工程檢查總結,加強質量檢查,在鋼筋籠卸籠時及時驗收並補焊。

(7)按規定進行設備維護保養,確保設備正常運行。

安全措施

施工單位採用《鑽孔灌注樁鋼筋籠滾焊製作工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.設備使用前,要檢查相關電源的接通情況。漏電保護器、地線要安裝正確,確保其運行安全。

2.設備運行過程中,嚴禁遮蓋電氣部分,要保持散熱順暢,要注意檢查馬達是否過熱。

3.定期對各類接線端子、螺栓、螺帽,在電源切斷的情況下重新緊固。對減速機、液壓站油量進行定期檢查,如有不足,要進行添加,如有漏油現象,要進行及時修理。

4.定期對所有潤滑油嘴打黃油。清除電氣櫃中的灰塵,保持電氣櫃內清潔。

5.設備操作人員須經操作培訓考核合格,充分掌握操作規程,嚴禁非操作人員操作設備。

6.嚴禁用水或壓縮空氣對電器設備進行沖洗或吹灰。嚴禁用濕布或潮濕刷子對電氣櫃中的電氣器件進行清灰作業。

7.生產結束後,移動盤歸位,關閉控制電源開關和油泵開關,關閉總電源、焊機電源開關。如果設備長時間不用,應把控制櫃內各低壓斷路器全部關閉。

8.操作人員要正確使用勞動防護用品,不能穿過於肥大、有絲帶或易被捲入設備的服裝進行生產作業,防止衣服、手臂被捲入設備中,長發者須把頭髮盤起並固定在安全帽內。

環保措施

《鑽孔灌注樁鋼筋籠滾焊製作工法》的環保措施如下:

1.環保措施是加強設備液壓油路的檢查維修,防止漏油污染。

2.加強用電管理,節約施工用電。

效益分析

《鑽孔灌注樁鋼筋籠滾焊製作工法》的效益分析如下:

1.進度

採用該工法製作鋼筋籠,勞動強度低,成型時間短,每個僅需0.75~1小時。正常情況下,備料工、滾焊工共4人可組成一班,每天分二班作業就可以加工出長240米成品鋼筋籠。而人工生產效率低,勞動強度高,一個24人的鋼筋班組,一天僅可生產長120米成品鋼筋籠。據計算,滾焊製作鋼筋籠的工效可達到人工製作6倍以上。

2.質量

採用該工法施工的鋼筋籠,主筋、箍筋的間距均勻,能保證鋼筋籠同心度和直徑誤差,製作質量優於人工加工,可一次通過驗收,沒有返工,也方便現場連線。

3.成本

鋼筋籠滾焊製作生產成本低,除滾焊機一次性成本投入之外,鋼筋加工成本在40元/噸以內。而人工生產,按市場行情,人工費在220元/噸左右。

註:施工費用以2007-2008年施工材料價格計算

套用實例

《鑽孔灌注樁鋼筋籠滾焊製作工法》的套用實例如下:

杭州灣跨海大橋Ⅰ契約段工程由浙江省交通工程建設集團有限公司承建,工程開工於2003年10月28日,完工於2007年5月28日。該項目橋樑工程全長2560米,共有526根鑽孔灌注樁,其中直徑為Φ1.2米樁基14根,最大樁長達65米,直徑為Φ1.5米樁基484根,最大樁長達89米,直徑為Φ2米樁基28根,最大樁長達82.5米。該工程直徑為Φ1.5米樁基鋼筋籠均採用了滾焊工藝製作,取得了良好效果,體現了該工法能提高鋼筋籠生產效率和質量、促進工程進度的特點,給下部結構施工和上部箱梁施工營造了良好的施工條件。

申蘇浙皖高速公路八契約段工程位於浙江長興縣境內,由浙江省交通工程建設集團有限公司承建。工程開工於2003年7月1日,完工於2006年10月25日。工程共有1579根鑽孔灌注樁,其中,直徑為Φ1.2米樁基242根,最大樁長達21米,直徑為Φ1.3米樁基368根,最大樁長達42米,直徑為Φ1.5米樁基862根,最大樁長達45米,直徑為Φ1.8米樁基72根,最大樁長達42米,直徑為Φ2米樁基35根,最大樁長達20米。該工程直徑為Φ1.2米、Φ1.3米、Φ1.5米鑽孔樁鋼筋籠均採用滾焊工藝製作,提高了鋼筋籠生產效率和質量,促進了工程進度,降低了施工成本。

杭州灣跨海大橋北岸連線線第五契約段工程,由浙江省交通工程建設集團有限公司承建,開工於2004年10月9日,完工於2006年12月10日。該項目有一座長為244米主線橋樑,一座長為1642米大型分離立交橋。橋樑基礎均採用鑽孔灌注樁,共有530根樁基,其中,直徑為Φ1.3米樁基294根,直徑為Φ1.2米樁基236根。所有鑽孔樁鋼筋籠均採用滾焊工藝製作,質量優良。

榮譽表彰

2009年10月19日,中華人民共和國住房和城鄉建設部以“建質[2009]162號”檔案發布《關於公布2007-2008年度國家級工法的通知》,《鑽孔灌注樁鋼筋籠滾焊製作工法》被評定為2007-2008年度國家一級工法。