形成原因

1、大型地下空間的開發使深基坑的支護技術得到了蓬勃的發展,相繼出現了灌注樁(排樁)、土釘及複合土釘支護、地下連續牆等深基坑支護結構。鑽孔咬合樁採用全套管鑽機和超緩凝混凝土技術,由中間一根鋼筋混凝土樁及兩側各一根素混凝土樁相鄰咬合組成為一組。先施工兩側的素混凝土樁(超緩凝混凝土),在初凝前施工完中間的鋼筋混凝土樁,中間鋼筋混凝土樁施工時用全套管樁機切割掉相鄰素混凝土樁相交部分的混凝土,使排樁間相鄰樁相互咬合(樁周相嵌),共同終凝,從而形成無縫、連續的“樁牆”,達到擋土、止水和保證施工安全的新型深基坑支護結構,為深基坑支護結構的發展開闢了新的途徑。

2、《鑽孔咬合樁施工工法》於2006年5~10月套用於錢江新城核心區波浪文化城(一期)工程地下二層基坑圍護結構,基坑開挖深度13.50~15.575米,局部深坑位置達18.175米,鑽孔咬合樁鋼筋樁長為29.00米,素混凝土樁長為18.00米;2006年3~10月套用於中國紡織服裝信息商務中心工程地下二層基坑圍護結構,基坑開挖深度10.10~1.90米,局部電梯井位置達14.20米,鑽孔咬合樁鋼筋混凝土樁長為20.00米,素混凝土樁長為15.00米;2006年7~12月套用於尊寶大廈地下三層基坑圍護結構,基坑開挖深度15.50~17.20米,局部電梯井位置達19.50米,鑽孔咬合樁鋼筋混凝土樁長為23.50米,素混凝土樁長為10.50米。通過上述三個工程的實踐總結,該施工工藝已基本成熟,並在所套用的工程中獲得了經濟效益和社會效益。

工法特點

《鑽孔咬合樁施工工法》的工法特點是:

1、鑽孔咬合樁施工採用全套管鑽機超緩凝型混凝土技術,使在平面布置的排樁間,相鄰樁相互咬合(樁周相嵌)而形成無縫、連續的鋼筋混凝土“樁牆”的施工工法。

2、成孔精度可以得到有效控制,由於鋼套管壓入地層是靠主機液壓油缸行程進行完成的,每次壓入深度約50厘米,可以邊壓入邊糾偏,進行全過程的垂直精度控制。

3、成孔精度檢測在管內進行,更為方便、易控制且有直觀感。

4、使用沖抓鬥在管內取土,無須排放泥漿,近於乾法施工,機械設備噪聲低,振動小,減少工程施工時對環境的污染,有利於文明施工。

5、沉降及變形容易控制,能緊鄰相近的建築物和地下管線施工。

6、能有效地防止孔內流砂、涌泥,成樁質量高。

7、採用管內灌注混凝土,可有效地控制樁身質量。

8、全套管的護孔方式使第二序次施工的樁在已有的第一序次的兩樁間實施切割咬合,能保證樁間緊密咬合,形成良好的整體連續結構,止水、擋土效果好。

操作原理

適用範圍

《鑽孔咬合樁施工工法》適用於黏土、淤泥質土、砂性土等土層,特別是砂性土層、地下水豐富易產生流砂、管涌等不良條件地質及城市建築物密集區的深基坑圍護結構。

工藝原理

《鑽孔咬合樁施工工法》的工藝原理敘述如下:

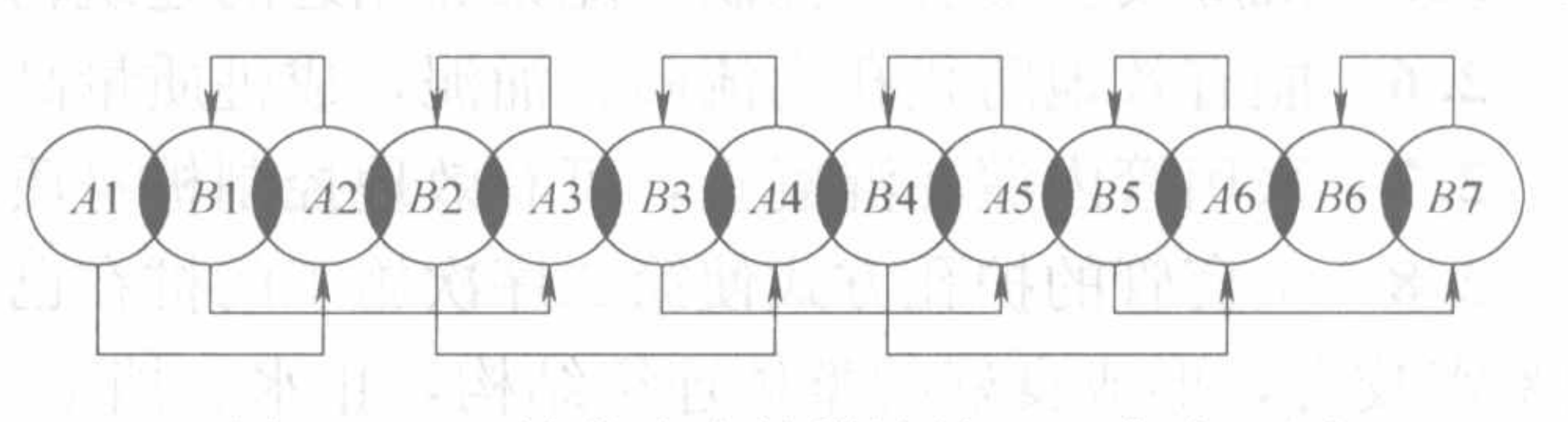

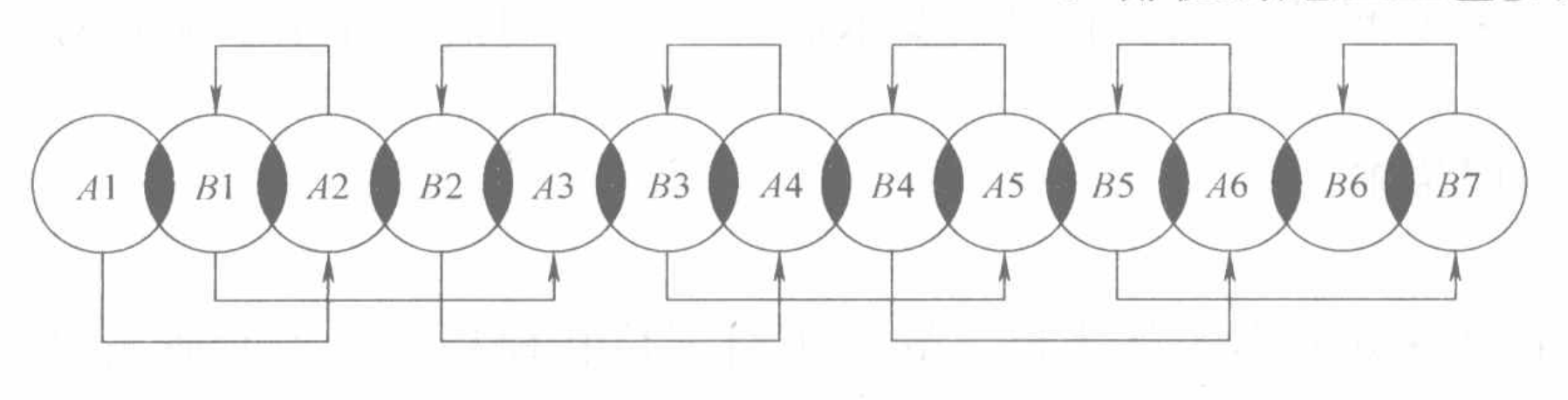

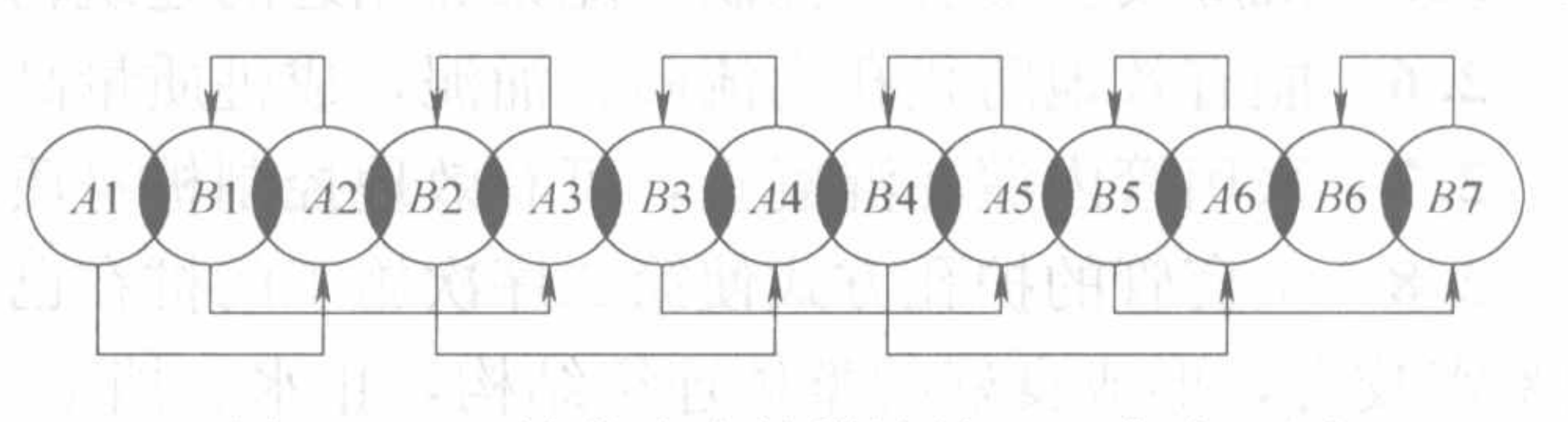

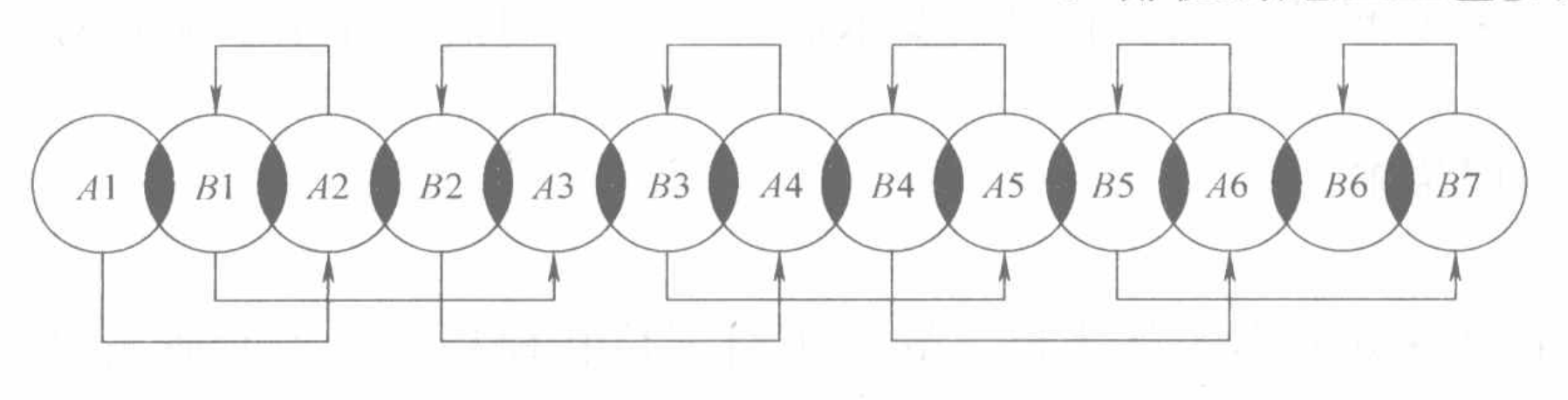

採用“全套管鑽機+超緩凝型混凝土”方案。鑽孔咬合樁的排列方式採用:第一序素混凝土樁(A樁)和第二序鋼筋混凝土樁(B樁)間隔布置,先施工A樁,後施工B樁,A樁混凝土採用超緩凝型混凝土,要求必須在A樁混凝土初凝之前完成B樁的施工,使共同終凝,形成無縫、連續的“樁牆”。B樁施工時,利用套管鑽機的切割能力切割掉相鄰A樁的部分混凝土,實現咬合。鑽孔咬合樁平面示意參見下圖1,施工工藝原理參見下圖2。

注圖1:A—素混凝土樁;B—鋼筋混凝土樁。

施工工藝

《鑽孔咬合樁施工工法》的施工工藝流程

一、鑽孔咬合樁單樁施工工藝流程

平整場地→測放樁位→施工混凝土導牆→套管鑽機就位對中→吊裝安放第一節套管→測控垂直度→壓入第一節套管→校對垂直度→抓鬥取土,套管鑽進→測量孔深→清除虛土,檢查孔底→B樁吊放鋼筋籠→放入混凝土灌注導管→灌注混凝土逐次拔套管→測定混凝土面→樁機移位。

二、鑽孔咬合樁排樁的施工工藝流程

A樁為超緩凝素混凝土樁,B樁為鋼筋混凝土樁,總的施工原則是先施工A樁,後施工B樁,施工順序是:A1—A2—B1—A3—B2—A4—B3…An—Bn—1。排樁施工工藝流程參見下圖。

鑽孔咬合樁排樁施工工藝流程圖

《鑽孔咬合樁施工工法》的操作要點如下:

一、導牆施工

1.為提高鑽孔咬合樁孔口的定位精度,提高就位效率,保證底部有足夠的咬合量,在樁頂按照排樁樁位設定鋼筋混凝土導牆,導牆寬1.50米孔徑+1.50米,厚0.40~0.50米,孔徑比柱徑大30毫米。導牆平面圖、剖面圖參見下圖。

鑽孔咬合樁導牆平面圖、剖面圖

註:d—鑽孔咬合樁樁徑;D一導牆預留孔直徑(D=d+30)。

2.具體步驟:

(1)平整場地:清除地表雜物,填平碾壓。

(2)測放樁位:採用

全站儀根據地面導線控制點進行實地放樣,並做好龍門樁,作為導牆施工的控制中線。

(3)導牆溝槽開挖:在樁位放樣驗收符合要求後人工開挖溝槽,開挖結束後對基槽整平夯實,將中心線引入溝槽。

(4)C10混凝土墊層施工。

(5)鋼筋綁紮。

(6)模板施工:模板採用自製整體木模,導牆預留定位孔模板直逕取套管直徑擴大30毫米。咬合樁模板及支模節點大樣參見下圖1~圖3。

(7)混凝土澆築施工:模板檢查符合要求後澆築混凝土。混凝土強度等級C25,澆築時兩邊對稱交替進行,振搗採用插入式振搗器,振搗間距為600毫米左右;

(8)樁位標註:導牆混凝土強度達到75%後,拆除模板,在導牆上標明樁號,重新定位,將點位引側到導牆頂面上,作為鑽機定位控制點。

二、單樁施工工藝

1.鑽機就位

導牆混凝土強度達到75%後,移動套管鑽機至正確位置,使套管鑽機抱管器中心對應導牆孔位中心。

2.取土成孔

樁機就位後,

吊裝第一節管放入樁機鉗口中,找正套管垂直度,磨樁機下壓套管,壓入深度約為1.5~2.5米後,用抓鬥從套管內取土,按照壓管→取土順序依次進行,始終保持套管底口深於開挖面≥2.5米。第一節套管全部壓入土中後(地面以上留1.2~1.5米,便於接管),檢測垂直度(如不合格則進行糾偏調整),安裝第二節套管繼續壓管取土…直至達到設計孔底標高。

成孔檢測合格後安放鋼筋籠,鋼筋籠製做安放必須符合要求。

4.灌注混凝土

鋼筋籠吊裝驗收合格後,安裝混凝土灌注導管,灌注混凝土。

三、鑽孔咬合樁排樁的施工工藝

A樁為超緩凝素混凝土樁,B樁為鋼筋混凝土樁,總的施工原則是先施工A樁,後施工B樁,施工順序是:A1—A2—B1—A3—B2—A4—B3…An—Bn—1。排樁的施工工藝參見下圖。

鑽孔咬合樁排樁施工工藝流程圖

四、關鍵技術

1.孔口定位誤差控制

為了保證鑽孔咬合樁底部有足夠咬合量,應對孔口的定位誤差進行嚴格的控制,孔口定位誤差的允許值按下表。

2.樁垂直度控制

為保證鑽孔咬合樁底部足夠咬合量,除對孔口定位誤差嚴格控制外,還應對垂直度進行嚴格控制,樁的垂直度控制標準為≤3‰。

3.克服“管涌”措施

在B樁成孔過程中,由於A樁混凝土未凝固,還處於流動狀態,A樁混凝土有可能從A、B樁相交處湧入B樁孔內,稱之為“管涌”,B樁施工過程中混凝土管涌示意參見下圖。克服“管涌”措施為:

B樁施工過程中混凝土管涌示意圖

(1)套管底口應始終保持低於開挖面深度≥2.50米形成“瓶頸”,阻止混凝土的流動。

(2)套管底口深度無法滿足上述深度時,可向套管內注水,使管內保持一定的壓力來平衡A樁混凝土的壓力,阻止“管涌”的發生。

(3)B樁成孔過程中注意觀察相鄰兩側A樁混凝土頂面,如發現A樁混凝土下陷應立即停止B樁開挖,並一邊將套管儘量下壓,一邊向B樁內填土或注水,直到完全制止住“管涌”為止。

4.地下障礙物處理方法

(1)直接取出或開挖處理法:對一些比較小的障礙物(直徑在50厘米以內),如卵石層、體積較小的孤石等,用錘式沖抓取土器清除。如障礙物位置正好部分在套管內部分在套管外,可以採用“十”字形沖錘將套管內的部分沖碎後用錘式沖抓取土器取出。大於孔徑1/2的條塊石,埋深在2.0~3.0米以內,在導牆施工前開挖清理,然後回填素土或建築垃圾碾壓密實,再進行導牆製做。長度在2.0米以內的木樁等用取土器取出,超過2.0米,採用鋼絲繩與樁機連線,吊車配合拔出。邊長或直徑超過1.0米的大體積障礙物,採用人工風鎬破碎處理。

(2)二次成孔法處理第一次成孔:障礙物處理障礙物深度<8.0米時:待導牆製做好後,用全套管鑽機成孔至障礙物底部下≥1.0米,成孔過程中用沖抓或十字沖錘等進行處理,然後素土或砂回填夯實。障礙物深度>8.0米或水量較大且障礙物直徑或邊長≥1.0米時:採用衝擊鑽衝擊成孔,處理完障礙物後用C10素混凝土回填。第二次成孔:按咬合樁工藝流程施工。

5.分段施工處接頭的處理方法

多台鑽機分段施工接頭處理採用砂樁法,前施工段的端頭設定一個砂樁(成孔後用砂灌滿),後施工段施工到該接頭時挖出砂澆灌混凝土,接縫外側增加二根旋噴樁作止水處理分段施工接頭預設砂樁示意參見下圖1,砂樁接縫處止水處理參見下圖2。

6.事故樁處理方法

在鑽孔咬合樁施工過程中,A樁因機械設備故障等原因,有可能造成樁身異常而形成事故樁,處理方法如下:

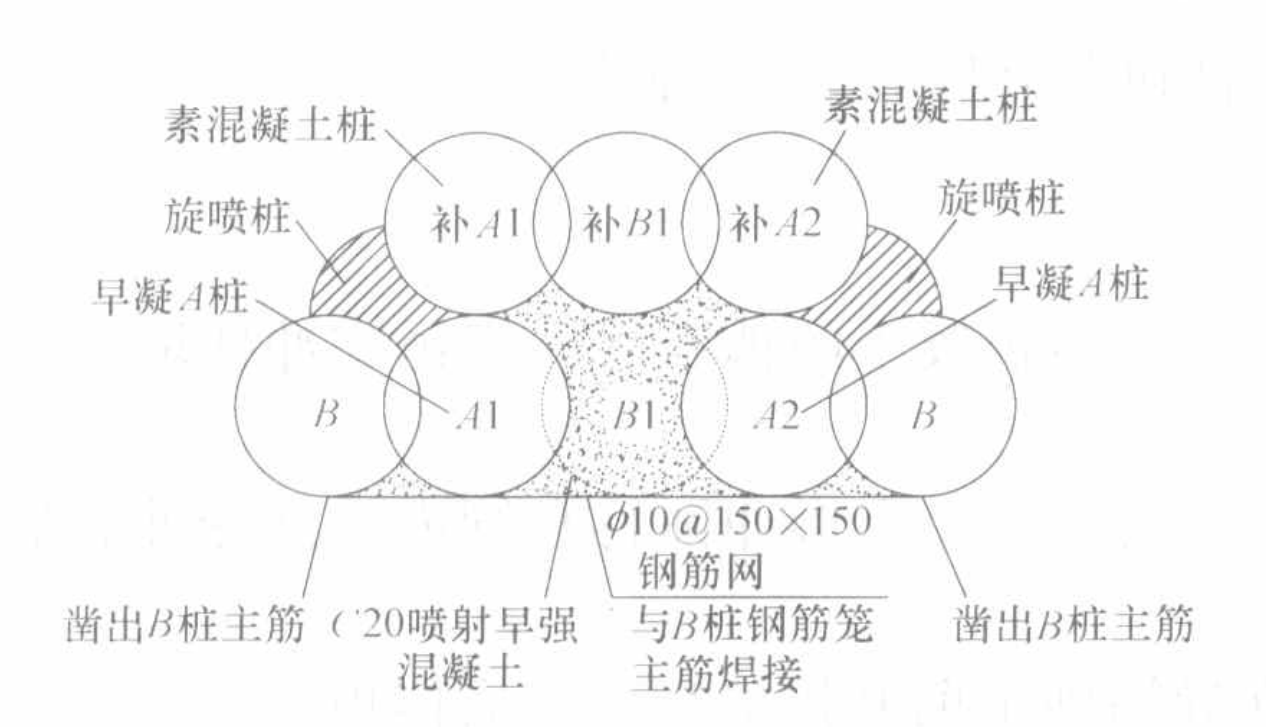

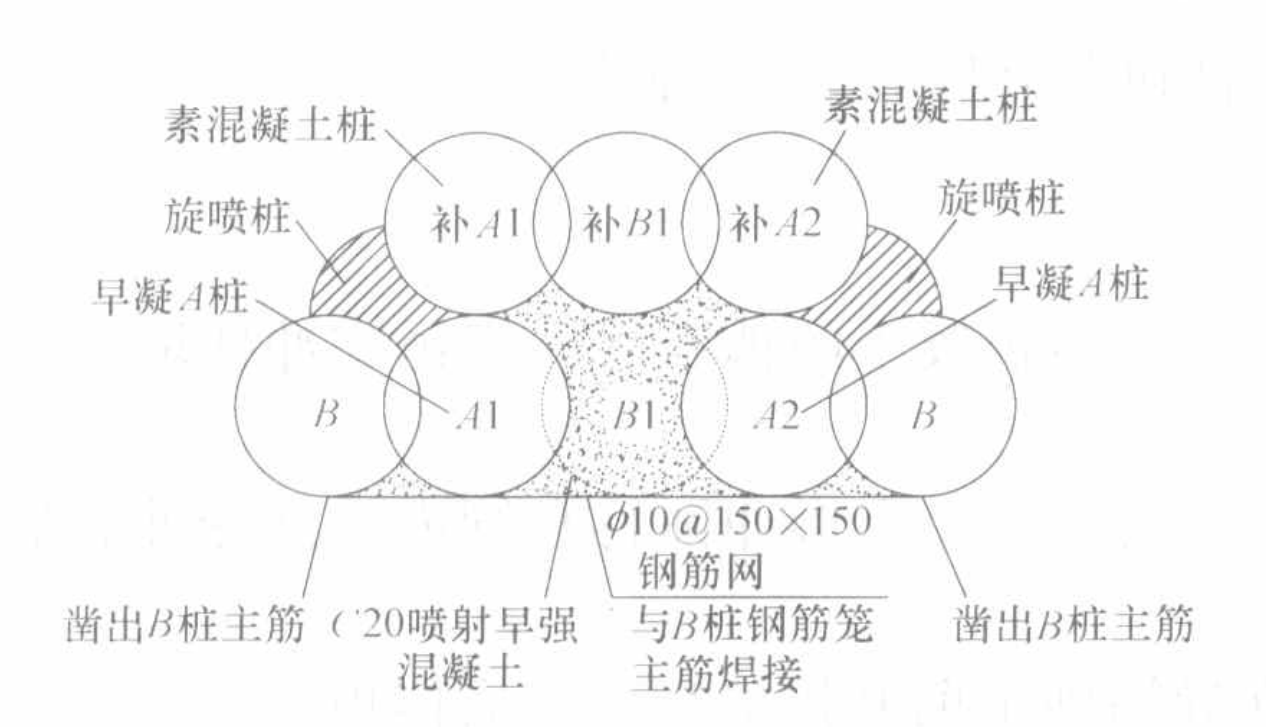

(1)背樁補強法:B1樁成孔施工時,兩側A1、A2樁的混凝土均已凝固,該種情況下,則放棄B1樁的施工,調整樁序繼續後面咬合樁的施工,爾後在B1樁外側增加三根咬合樁及兩根旋噴樁作補強、止水處理,外側另加鋼筋網噴射混凝土補強。背樁補強示意參見下圖所示。

鑽孔咬合樁背樁補強示意圖

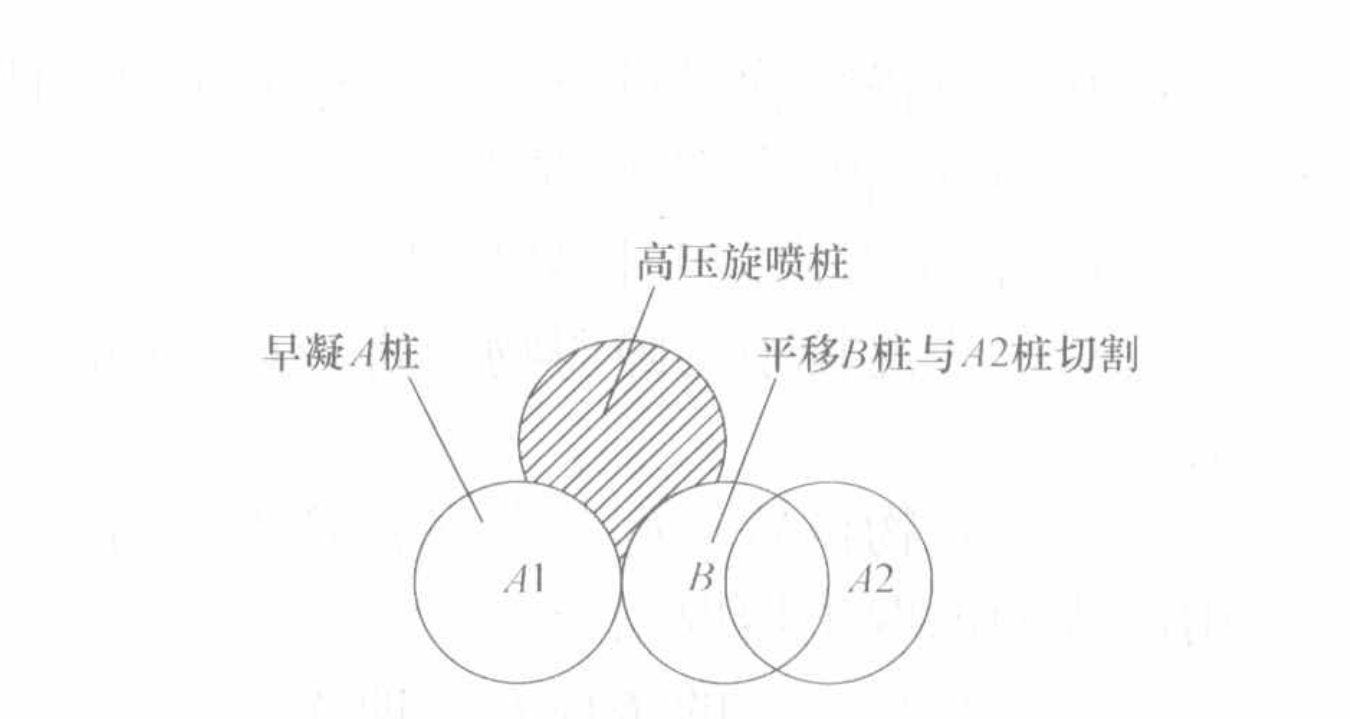

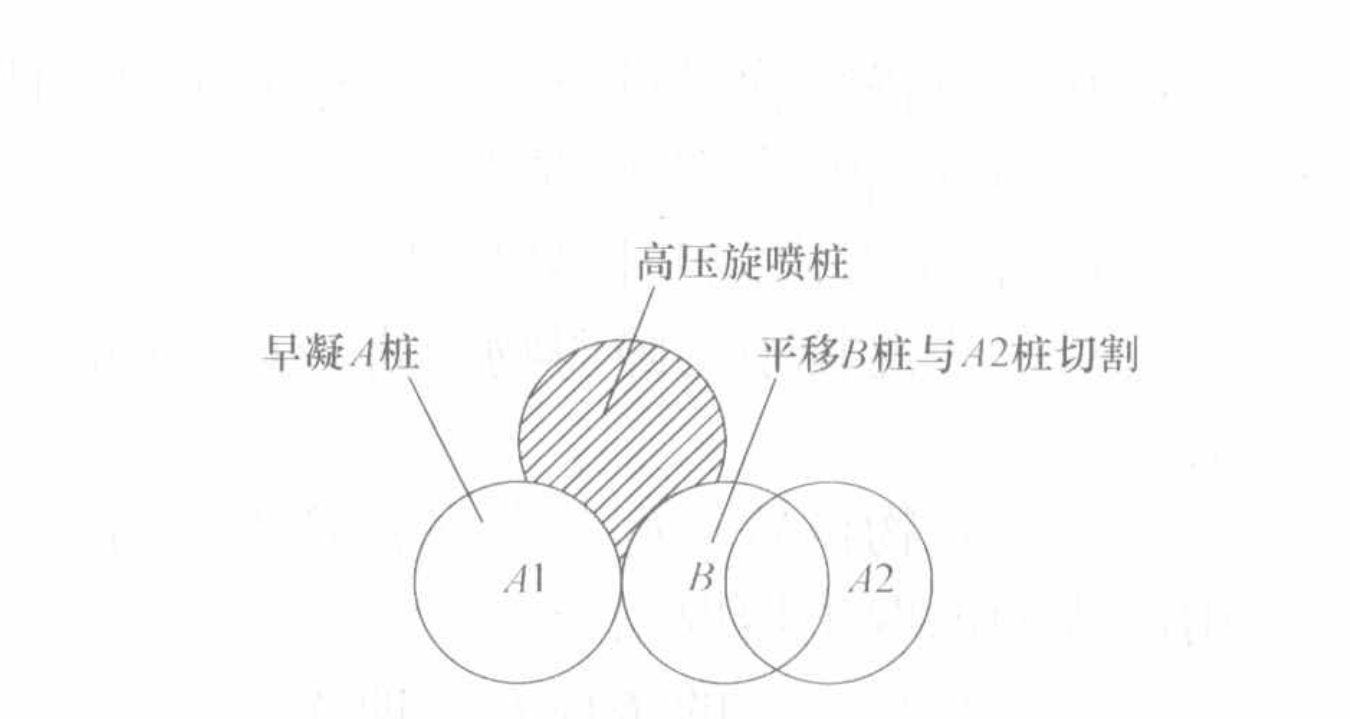

(2)平移法:B樁在成孔施工時,一側A1樁的混凝土已經凝固,該種情況下,向A2方向平移B樁樁位,使套管鑽機單側切割A2樁施工B樁,並在A1樁和B樁外側增加一根旋噴樁作止水處理。平移樁位示意參見下圖所示。

鑽孔咬合樁平移樁位示意圖

(3)預留咬合企口法:在B1樁成孔施工中發現A1樁混凝土已有早凝傾向但還未完全凝固時,為避免繼續按正常順序施工造成事故樁,及時在A1樁右側施工一砂樁B2以預留出咬合企口,施工超緩凝素樁A2,然後挖出B2樁中砂灌入混凝土,施工完畢在B2樁外側增加二根旋噴樁作止水處理。預留咬合企口示意參見下圖所示。

鑽孔咬合樁預留咬合企口示意圖

7.超緩凝混凝土

(1)混凝土超緩凝是鑽孔咬合樁施工的關鍵技術,這種混凝土主要用於A樁,作用是延長A樁混凝土的初凝時間,確保相鄰B樁的成孔在A樁混凝土初凝之前完成,為套管鑽機切割A樁混凝土創造條件,超緩凝混凝土技術參數見下表。

(2)A樁混凝土的緩凝時間根據下式進行驗算

式中T—A樁混凝土的緩凝時間(初凝時間);t—單樁成樁所需時間,一般t為12~15小時,取上限值t=15小時;K—儲備時間,一般取1.0噸。

材料設備

一、《鑽孔咬合樁施工工法》所用的主要機具設備見下表。

二、《鑽孔咬合樁施工工法》每台鑽機每班勞動力安排見下表。

| | | |

| | | |

| | | |

| | | 1名駕駛帶沖抓鬥履帶吊車,另1名駕駛轉運及安裝鋼筋籠的履帶吊車 |

| | | |

| | | |

| | | |

|

質量控制

《鑽孔咬合樁施工工法》的質量控制要求如下:

一、咬合樁導牆的質量控制

1、根據地面控制點採用全站儀實地測放樁位,並做好龍門樁。

2、樁位驗收合格後,人工開挖導牆溝槽並夯實,以防止鑽機在上面行走時導牆下陷。

3、施工導牆混凝土墊層,嚴格控制厚度、截面尺寸及表面平整度。

4、按照龍門樁上的點位在墊層上定出每組咬合樁的中心線(三根為一組,中間一根鋼筋混凝土樁、兩側各一根素混凝土樁),將所有咬合樁的中心線相連形成排樁中心線。

5、按咬合樁中心線彈出兩邊的模板內邊線(模板內邊線距離L=D/2300,D為孔徑,300為咬合樁模板寬度),根據模板內邊線安裝定型模板,並按鑽孔咬合樁支模平面圖及剖面圖固定。

6、按設計要求安放鋼筋,所有鋼筋綁紮必須滿扎。

7、導牆混凝土採用商品混凝土,澆築時兩邊對稱交替澆搗,嚴防走模。並按規範要求預留試塊,另外再做一組強度試塊,以便確定75%強度時間。

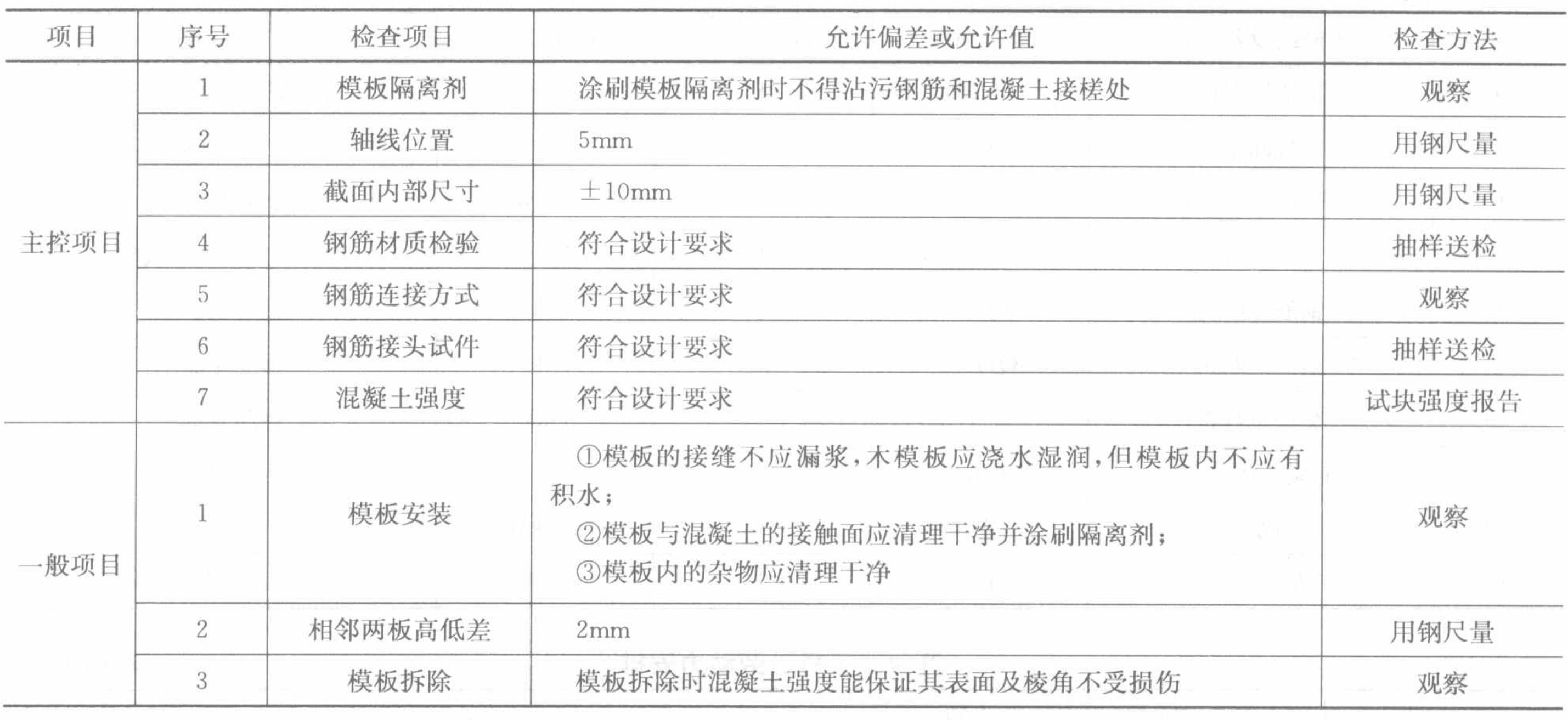

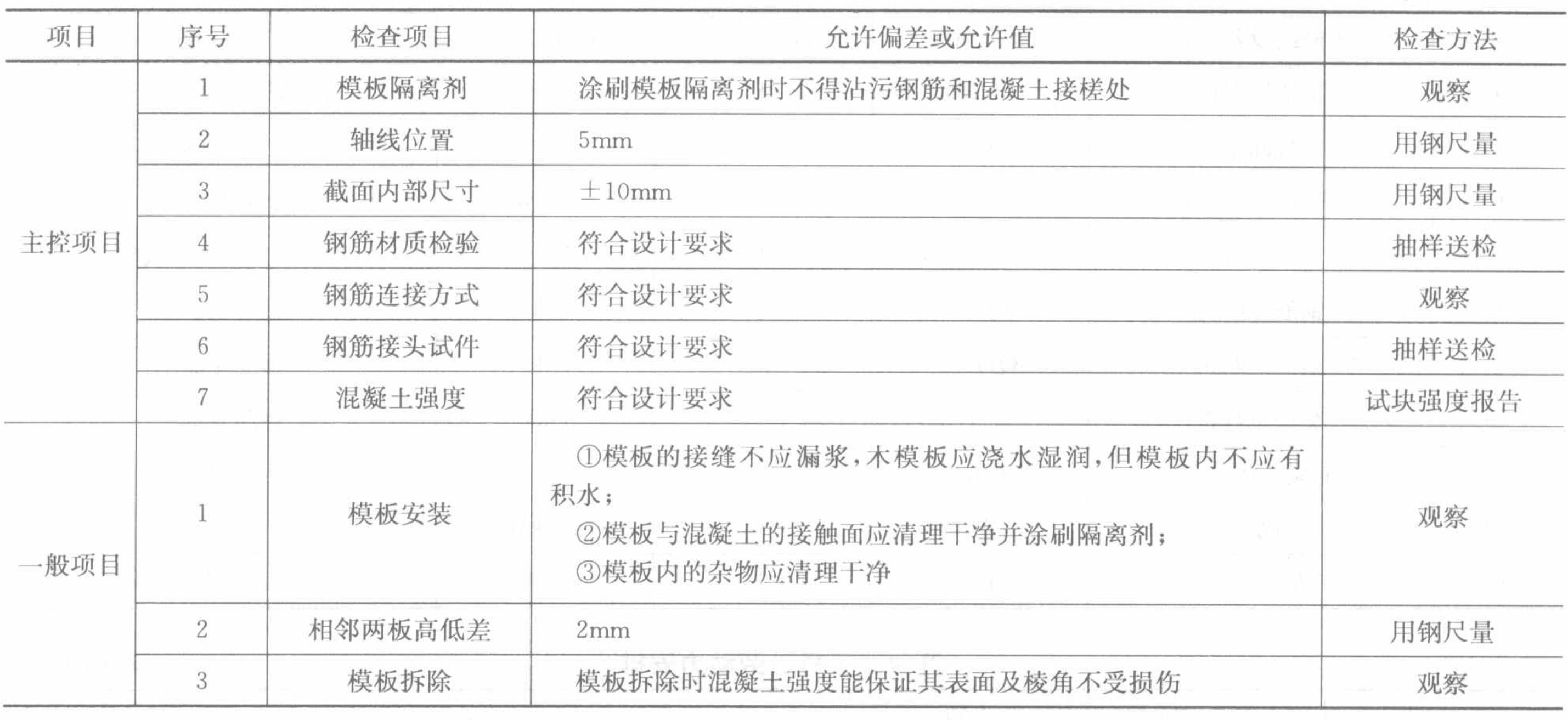

8、導牆質量檢驗標準見下圖。

導牆質量檢驗標準

二、導牆咬合樁鋼筋籠的質量控制

1、成孔檢測合格後安放鋼筋籠,鋼筋籠合格必須符合:

(1)製做要求:①鋼筋籠製做前清除鋼筋表面污垢、鏽蝕,準確控制下料長度;②鋼筋籠採用環形、圓形模製做,製做場地保持平整;③鋼筋籠焊接選用E50焊條,焊縫寬度≥0.70d,高度≥0.30d。鋼筋籠焊接過程中,及時清渣;④鋼筋籠主筋連線根據設計要求,採用閃光對焊,箍筋採用雙面搭接焊,焊縫長度≥5d,且同一截面接頭數≤50%;⑤成型的鋼筋籠平臥堆放在平整乾淨地面上堆放層數不應超過2層。

(2)安放要求:①鋼筋籠安放標高,由套管頂端處標高計算,安放時必須保證樁頂的設計標高,允許誤差為±100毫米;②鋼筋籠下放時,應對準孔位中心,採用正、反旋轉慢慢地逐步下放,放至設計標高后立即固定。

2、咬合樁鋼筋籠質量檢驗標準見下表。

三、咬合樁混凝土澆築的質量控制

1、鋼筋籠吊裝驗收合格後,安裝混凝土灌注導管。

2、安放混凝土漏斗與隔水橡皮球膽,導管提離孔底小於0.50米。混凝土初灌量必須保證埋住導管0.80~1.30米

3、灌注過程中,導管埋入深度宜保持在2.0~6.0米之間,最小埋入深度不得小於2.0米。澆築混凝土時隨澆隨提,嚴禁將導管提出混凝土面或埋入過深,一次提拔不得超過6.0米。

4、在混凝土面接近鋼筋籠底端時灌注速度適當放慢,當混凝土進入鋼筋籠底端1.0~2.0米後,導管提升要緩慢、平穩,避免出料衝擊過大或鉤帶鋼筋籠,以防鋼筋籠上浮。

5、超緩凝混凝土的使用:每車混凝土在使用前,必須由現場施工人員檢查坍落度及觀感質量是否符合要求,坍落度超標或觀感質量太差的堅決退回,決不使用。每車混凝土均由現場施工人員取一組試件,監測緩凝時間及坍落度損失情況,直至該樁兩側的B樁全部完成為止,如發現問題及時反饋信息,以便採取應急措施。

6、咬合樁混凝土澆築的質量檢驗標準見下表。

四、咬合樁垂直度及施工過程的質量控制

1、孔口定位誤差控制

在鑽孔咬合樁樁頂以上設定鋼筋混凝土導牆,導牆上定位孔的直徑宜比樁徑大30毫米。鑽機就位後,將第一節套管插入定位孔並檢查調整,使套管周圍與定位孔之間的空隙保持均勻。

2、套管自身的順直度檢查和校正

鑽孔咬合樁施工前在平整地面上進行套管順直度的檢查和校正,首先檢查和校正單節套管的順直度,然後將按照樁長配置的全部套管連線,整根套管的順直度偏差≤15毫米。

3、成孔過程中樁的垂直度監測和控制

(1)地面監測:在地面選擇兩個相互垂直的方向,設定經緯儀監測地面以上部分的套管的垂直度,發現偏差隨時糾正。地面監測示意圖參見下圖。

地面監測示意圖

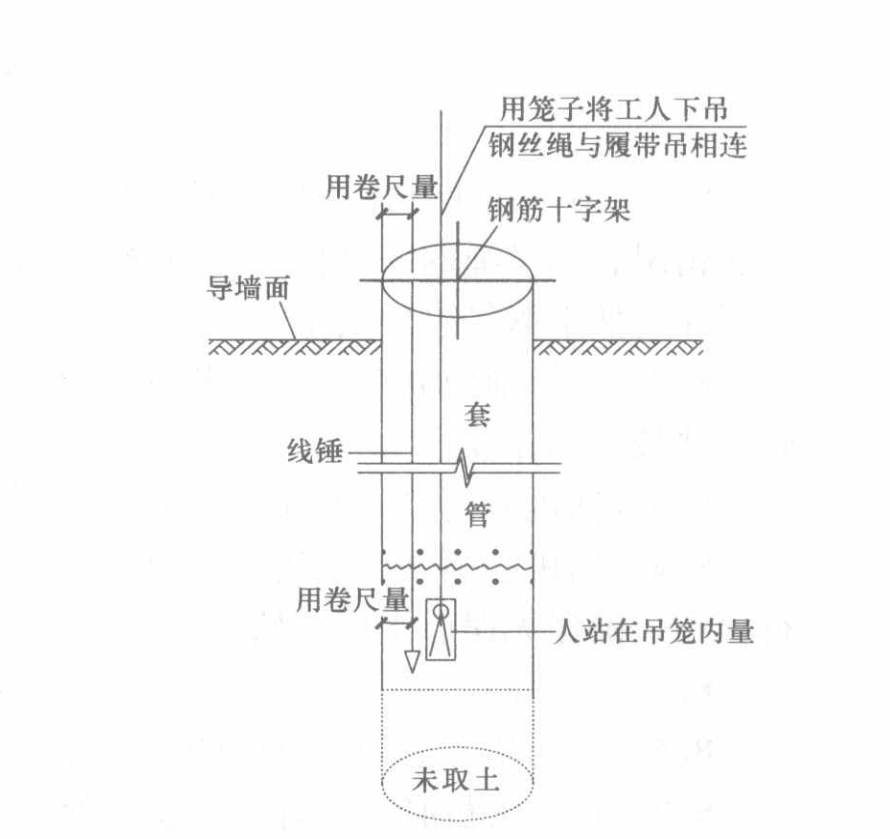

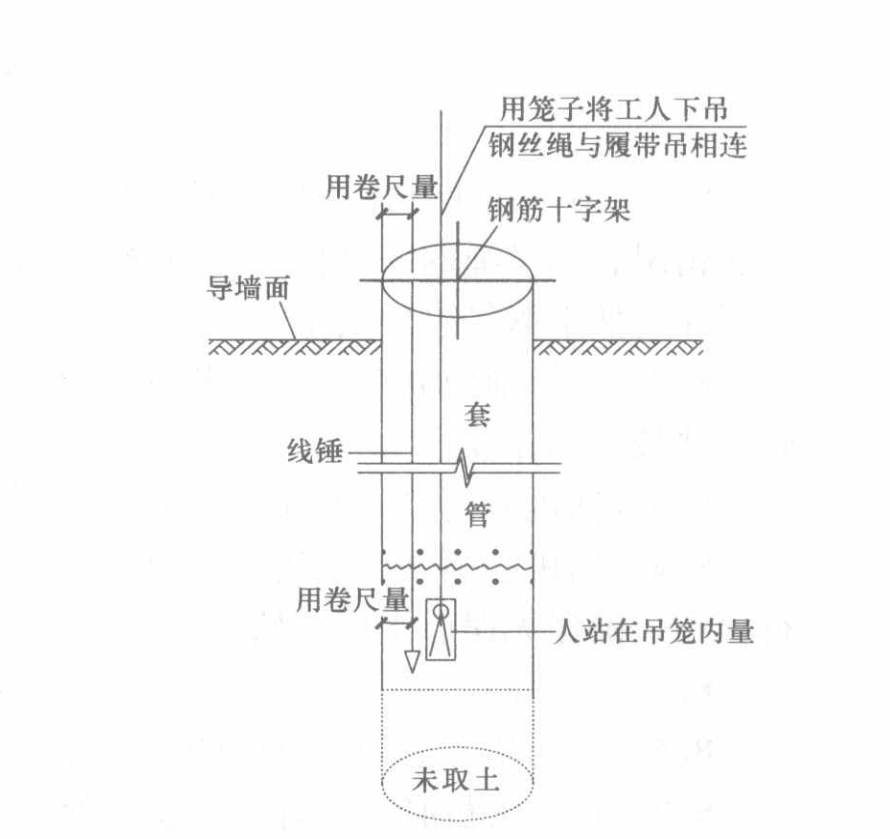

(2)孔內檢查:在每節套管壓完後安裝下一節套管之前,進行孔內垂直度檢查。具體方法:先在套管頂部放一個鋼筋十字架,放入線錘,吊入測量工人,沿十字鋼筋兩個方向,利用線錘上下分別量測,測出偏差值,做好記錄。超偏差必須糾偏,合格後進行下一節套管施工。孔內檢查示意參見下圖。

孔內檢查示意圖

4、垂直度超差的糾偏

(1)利用鑽機油缸進行糾偏:如果偏差不大或套管入土深度≤5.0米,可直接利用鑽機的兩個頂升油缸和兩個推拉油缸調節套管的垂直度。

(2)A樁糾偏:如果A樁偏差較大或套管入土深度>5.0米,先利用鑽機油缸直接糾偏,如達不到要求,向套管內灌砂或黏土,邊灌邊拔起套管,直至將套管提升到上一次檢查合格的位置,然後調直套管,檢查垂直度再重新下壓。

(3)B樁的糾偏:如果B樁偏差較大或套管入土深度>5.0米,先利用鑽機油缸直接糾偏,如達不到要求,向套管內灌混凝土,邊灌邊拔起套管,直至將套管提升到上一次檢查合格的位置,然後調直套管,檢查垂直度再重新下壓。

5、咬合樁垂直度及施工過程質量檢驗標準見下表。

安全措施

採用《鑽孔咬合樁施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1、吊車司機在施工操作時,要精力集中,聽從機長指揮,不得隨意離開崗位。時刻注意機械的運轉情況、鋼絲繩的完好性,發現異常應立即處理,以防止吊車傾斜、傾倒或吊起的鋼套管、鋼筋籠、沖抓鬥突然下落等事故發生。

2、壓管前應先全面檢查機械的各個部位及潤滑情況,發現問題及時處理,檢查後要進行試運轉,嚴禁帶病作業。

3、鑽機應由專人操作,特別注意液壓裝置,加強維護保養,以保證正常運轉。

4、鑽機必須做好三級漏電保護,做到一機、一閘、一漏、一保、一箱,施工前對機械和電線進行檢查,確保無誤後主可開始操作。

5、相鄰兩鑽機之間必須保證一定的安全距離。

6、夜間施工必須有足夠的照明設施。

7、操作人員必須做好三級安全教育和班前安全技術交底。

8、現場操作人員要戴好安全帽,高空檢修樁機須系好安全帶,不得向下丟物件。

9、操作工人必須正確佩帶使用勞動防護用品。

環保措施

《鑽孔咬合樁施工工法》的環保措施如下:

1、鑽孔咬合樁施工時樁身始終有超前鋼套管保護,近乾法施工,取出的土也幾乎為乾土,須適當澆水,配備挖掘機及運輸車及時將土翻出外運,防止粉塵產生。

2、鑽孔咬樁機採用全液壓裝置,耗油量大,須經常保養、檢修,防止漏油對土體產生污染。

3、鑽孔咬合樁須連續作業,夜間施工須取得政府部門發的夜間施工許可證。

4、多台鑽機施工時須合理安排,防止群機施工時噪聲超標。

效益分析

《鑽孔咬合樁施工工法》的效益分析如下:

一、社會效益

鑽孔咬合樁施工速度快、效率高、噪聲低振動小、無泥漿作業、成樁質量高、防滲性能好、施工安全有保障,文明施工程度高,能滿足環保要求,利於創造外部形象。

二、經濟效益

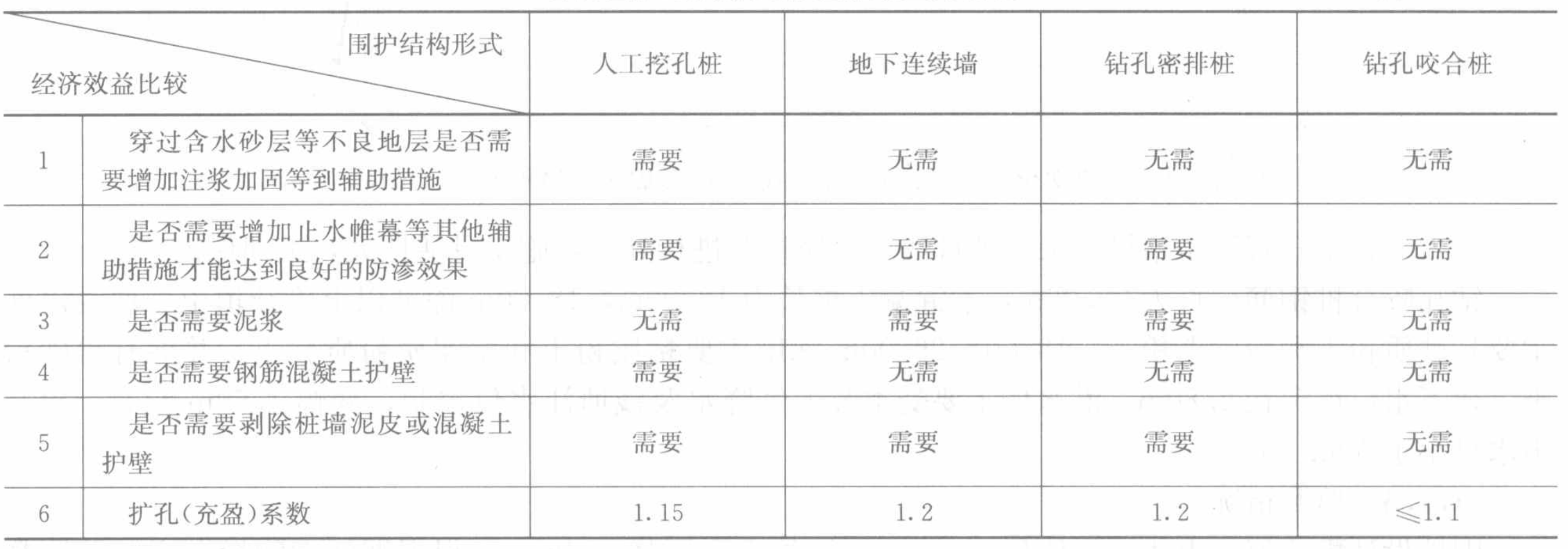

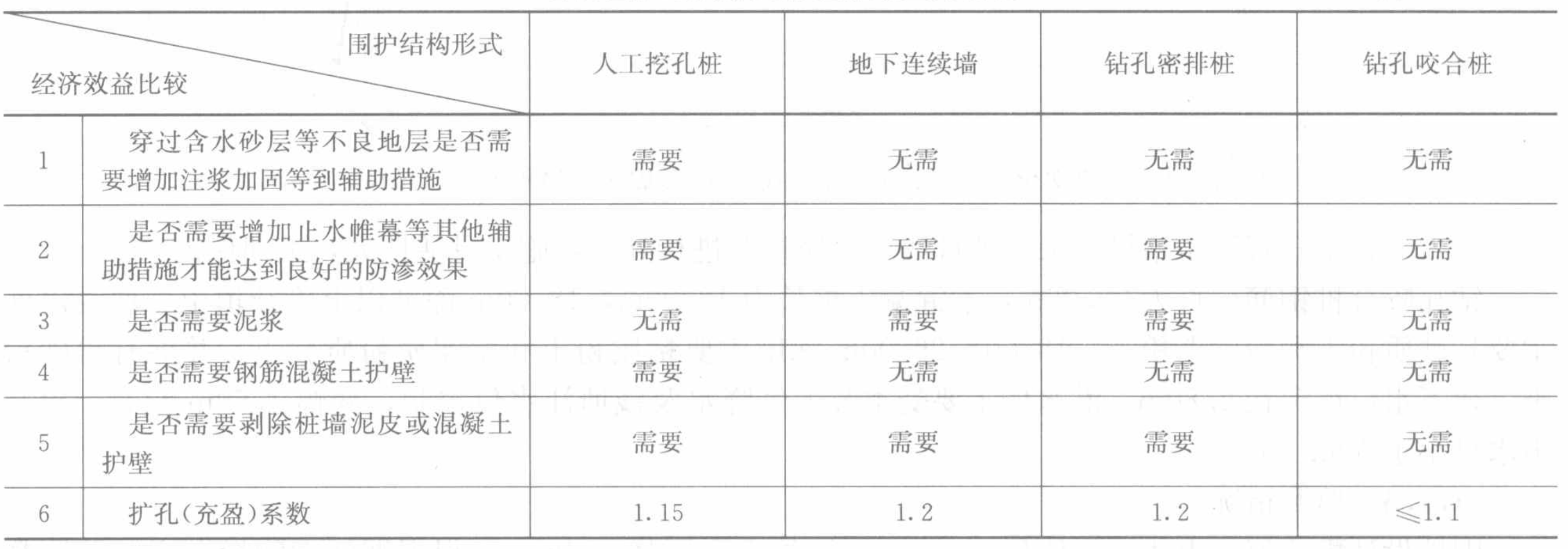

1、鑽孔咬合樁垂直度高、外形標準、防滲能力強、無需泥漿護壁、擴孔(充盈)係數小、配筋率低、在穿過軟弱、富水地層時無需增加其他輔助措施、施工速度快、造價相對較低、具有經濟效益。

2、鑽孔咬合樁與人工挖孔樁、地下連續牆、鑽孔密排樁等圍護結構形式的經濟效益比較見下圖。

各種圍護結構形式的經濟效益比較圖

套用實例

《鑽孔咬合樁施工工法》的套用實例如下:

一、錢江新城核心區波浪文化城(一期)工程

1、工程概況及周邊環境

錢江新城核心區波浪文化城(一期)工程地處杭州市錢江新城核心區塊,位於錢塘江邊,夾於杭州大劇院(已建)、之江路地下通道(地下通道已建,上部城市陽台在建)和國會中心(在建),基坑占地面積25000平方米,總建築面積52653平方米,為全埋式地下二層建築,基坑開挖深度13.50~15.575米,局部深坑位置達18.175米。圍護平面及周邊環境平面參見下圖。基坑東面緊貼杭州大劇院弧形露天廣場,圍護施工需破除2.00~3.00米大劇院弧形露天廣場;南面與之江路地下通道相距4.50米;西面與國際會議中心外牆相距8.649米;北面場地比較開闊,為波浪文化城二期建設用地。

波浪文化城(一期)工程圍護平面及周邊環境平面圖(毫米)

2、圍護設計情況

考慮了開挖深度、周圍環境及土層特性,圍護設計在靠杭州大劇院、之江路地下通道相鄰側採用鑽孔咬合樁加三、四道預應力錨索,兩側圓弧拱角位置為鑽孔咬合樁加內支撐,其餘為放坡開挖。施工共投入8台全套管液壓鑽機,採用砂樁法對分段接頭進行處理,施工靈活性大,工期保證。鑽孔咬合樁鋼筋樁長為29.00米,素混凝土樁長為18.00米,18.00米深度以上除雜填土、塘泥以外主要是砂質粉土和粉砂夾粉土,18.00~29.00米深度主要粘質粉土和淤泥質粉質黏土,並夾有粉砂粉土。地下水位埋深在2.80米,潛水位主要受季節大氣降水及錢塘江水位控制,變幅1.50米左右,單井出水量小於50立方米/天。

3、監測情況

圍護設計警戒值:土體深層位移<40毫米,坑外土體沉降<50毫米,根據浙江省物探勘察院監測數據顯示,土體最大位移在地面下3.0~5.0米處,最大位移為31毫米,坑外土體沉降為15毫米,均未超出警戒值,達到了擋土、止水、安全的設計要求和使用要求。

二、中國紡織服裝信息商務中心工程

1、工程概況及周邊環境

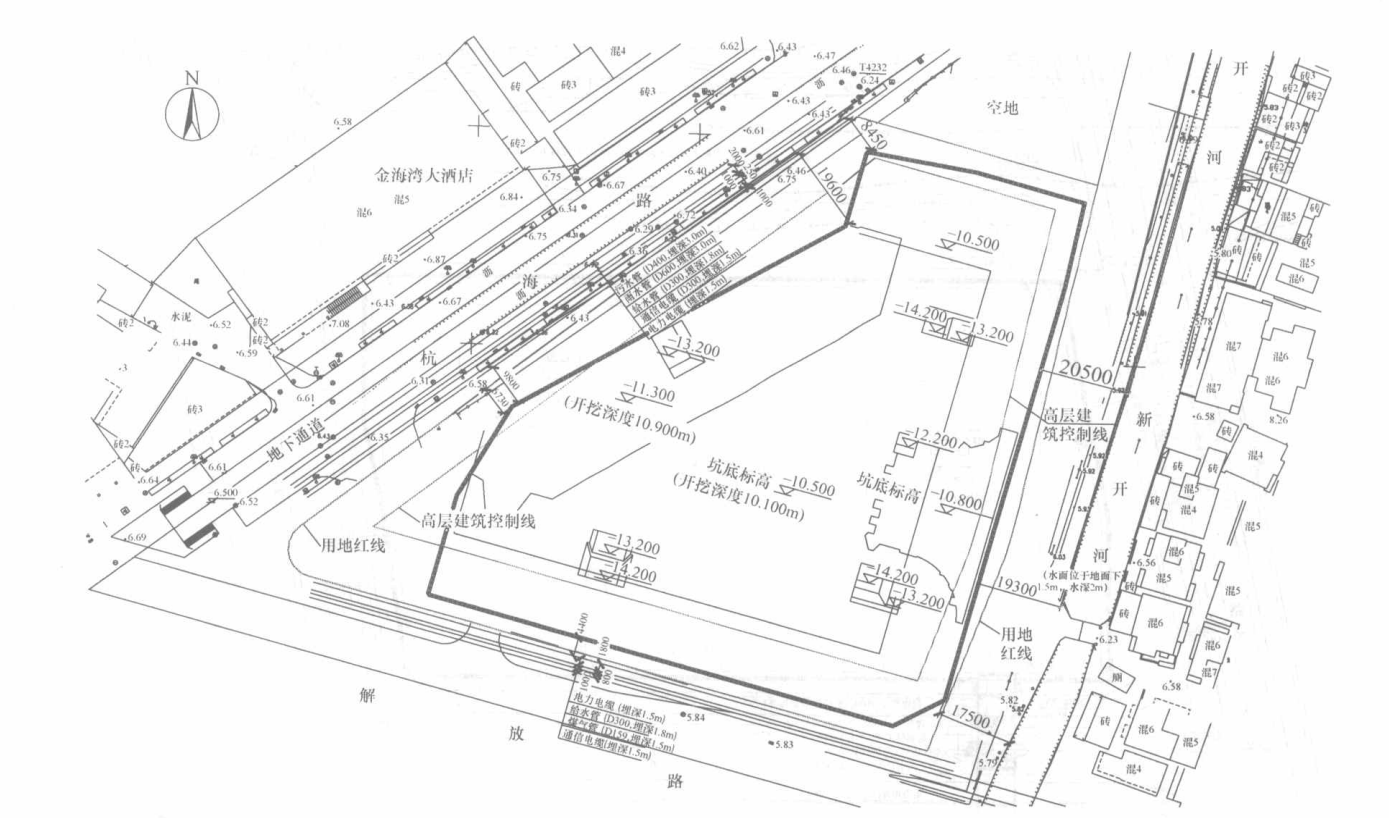

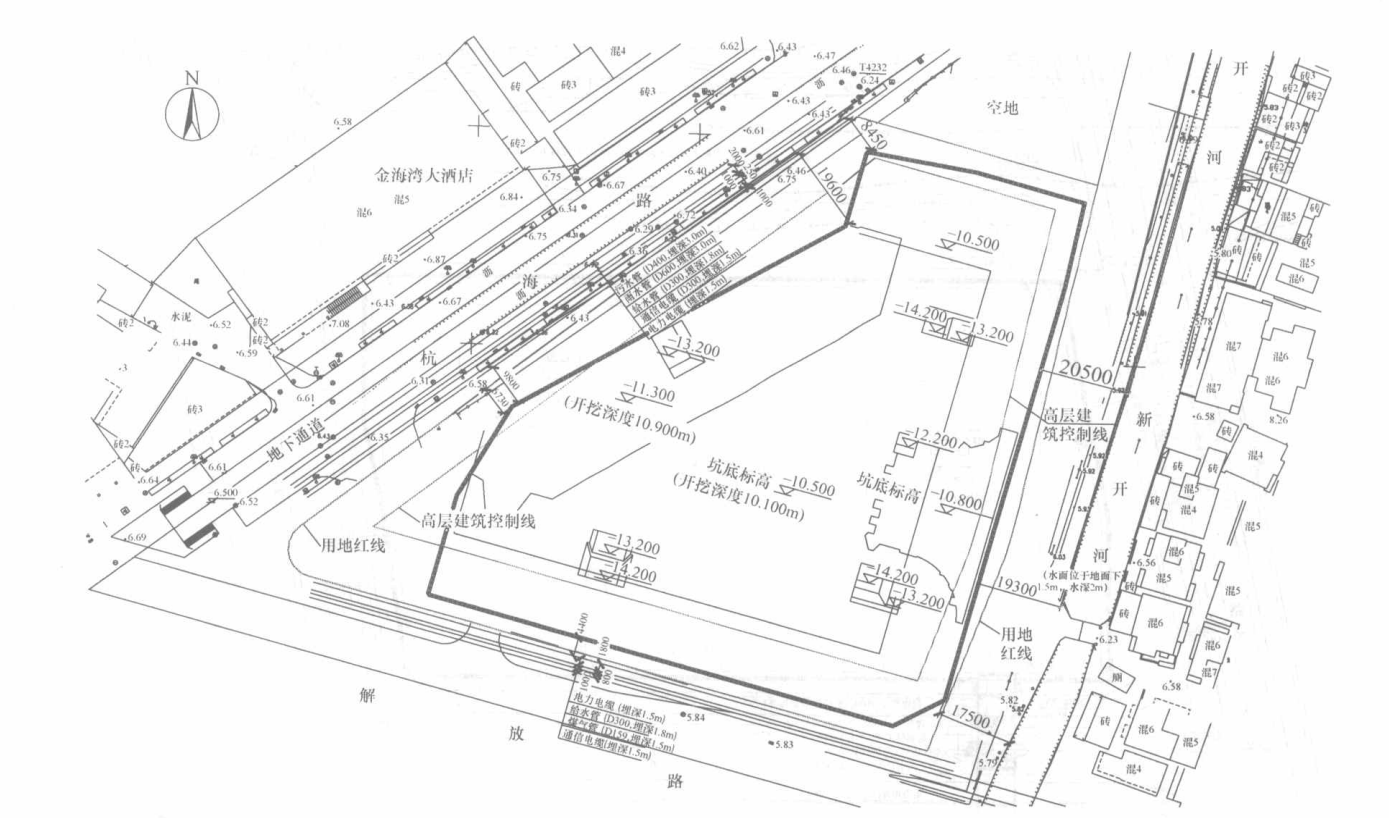

中國紡織服裝信息商務中心工程位於杭州航海路與解放東路交叉口,地上16層,地下2層,裙房8層,總建築面積102915平方米,其中地下建築面積20910平方米,基坑開挖深度10.10~10.90米,局部電梯井位置達14.20米。圍護平面及周邊環境平面參見下圖。

中國紡織服裝信息商務中心工程圍護平面及周邊環境平面圖

基坑東面距離新開河17.50~20.50米;南側距離解放路上的電力電纜、給水管、煤氣管、通信電纜分別為4.40米、6.20米、7.00米、8.00米;西南面有杭海路穿越解放路的地下通道,通道最深處約-6.500米,距離基坑大於16米;西北側距離杭海路上的電力電纜、通信電纜、給水管、雨水管、污水管的最近距離分別為8.45米、9.45米、11.5米、12.95米、14.95米;基坑北面現為空地。

2、圍護設計情況

綜合考慮了開挖深度、周圍環境及土層特性,圍護設計採用了鑽孔咬合樁結合一道混凝土內支撐的支撐體系。施工共投入8台全套管液壓鑽機,採用砂樁法對分段接頭進行處理,施工靈活性大,工期保證。

鑽孔咬合樁鋼筋混凝土樁長為20.00米,素混凝土樁長為15.00米,15.00米深度以上除雜填土、素填土以外主要是黏質粉土和砂質粉土,15.0~20.00米深度主要粉砂土和黏質粉土。地下水位埋深在0.90~1.70米,粉砂土的含水量豐富,粉砂土的滲透係數為10~10厘米/秒數量級,易發生流砂、管涌等。

3、監測情況

圍護設計警戒值:土體深層位移<40毫米坑外土體沉降<40毫米,根據浙江大學岩土科技開發有限公司監測數據顯示,最大位移為29.77毫米,坑外土體沉降為22.60毫米,均未超出警戒值,達到了擋土、止水、安全的設計要求和使用要求。

三、尊寶大廈工程

1、工程概況及周邊環境

尊寶大廈工程位於錢江新城4號路、6號路、城星路、新塘河交接地塊,總用地面積約34900平方米,總建築面積164725平方米,其中地上建築面積約114791平方米,地下建築面積約49934平方米,主要包括A、B兩幢45層超高層辦公樓,建築高度160米,裙房5層,建築高度23.10米,地下室3層,基坑開挖深度15.50~17.20米,局部電梯井位置達19.50米圍護平面及周邊環境平面參見下圖。

尊寶大廈工程圍護平面及周邊環境平面圖

場地周圍均為道路和河流,東面為城星路圍護樁中心線距離城星路上的電力電纜、污水管、雨水管分別為5.80米、7.80米、22.30米;南面為6號路,圍護樁中心線距離6號路上的通信管線、煤氣管、給水管、雨水管、污水管、電力電纜分別為430米、10.80米、12.80米、16.30米、21.8米、28.30米;西面為4號路,圍護樁中心線距離4號路上的通信管線、煤氣管、給水管、雨水管、污水管、電力電纜分別為10.00米、16.50米、18.50米、22.00米、27.50米、34.00米;北面距新塘河19.50~24.50米。

2、圍護設計情況

綜合考慮了開挖深度、周圍環境及土層特性,圍護設計採用如下基坑圍護方案:基坑-9.00米以上採用土釘支護,-9.00米以下採用鑽孔咬合樁結合一道混凝土內支撐的支撐體系施工共投入6台全套管液壓鑽機,採用砂樁法對分段接頭進行處理,施工靈活性大,工期保證。鑽孔咬合樁鋼筋混凝土樁長為23.50米(-32.50米),素混凝土樁長為10.50米(-19.50米),19.50米深度以上除人工填土、砂質粉土以外主要是粉砂土,19.50~32.50米深度主要粉砂土、淤泥質粉質黏土和粉質黏土。地下水位埋深在1.50~2.00米,粉砂土的含水量豐富粉砂土的滲透係數為10厘米/秒數量級,易發生流砂、管涌等。

3、監測情況

圍護設計警戒值:土體深層位移<50毫米,坑外土體沉降<50毫米,根據浙江大學岩土科技開發有限公司監測數據顯示,最大位移為43.5毫米,坑外土體沉降為45.60毫米,均未超出警戒值,達到了擋土、止水、安全的設計要求和使用要求。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《鑽孔咬合樁施工工法》被評定為2005-2006年度國家二級工法。