《鋼箱梁雙吊機吊裝施工工法》是中交第二航務工程局有限公司、江蘇省蘇通大橋建設指揮部完成的建築類施工工法;作者分別是張鴻、陳鳴、劉鵬、彭嘩丹、白炳東;適用範圍是斜拉橋寬、重鋼箱梁雙吊機懸臂吊裝施工。

《鋼箱梁雙吊機吊裝施工工法》主要的工法特點是新型的吊機結構、先進的控制系統、快速的連線構造、高精度的調位系統、合理的匹配工藝、局部線形控制方法、便捷的行走系統。

2008年1月31日,《鋼箱梁雙吊機吊裝施工工法》被中華人民共和國住房和城鄉建設部評定為2005-2006年度國家二級工法。

基本介紹

- 中文名:鋼箱梁雙吊機吊裝施工工法

- 工法編號: YJGF253-2006

- 完成單位:中交第二航務工程局有限公司、江蘇省蘇通大橋建設指揮部

- 主要完成人:張鴻、陳鳴、劉鵬、彭嘩丹、白炳東

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2005-2006年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

蘇通大橋主跨1088米,上部結構採用雙吊機懸臂拼裝工藝,主梁寬41米、高4米,單節段長16米,重450~330噸,吊高近80米。為了將蘇通大橋鋼箱梁懸臂拼裝經驗推廣,特編制《鋼箱梁雙吊機吊裝施工工法》。

工法特點

《鋼箱梁雙吊機吊裝施工工法》的工法特點是:

1.新型的吊機結構

橋面吊機採用分離式雙吊機結構,並最佳化了支點布置,對於寬、重鋼箱梁,可有效減小已安梁段的局部變形,有利於節段間匹配和結構受力。

2.先進的控制系統

橋面吊機採用先進的電腦控制系統。鋼箱梁節段吊裝時,用一台電腦控制兩台鋼絞線千斤頂同步提升,可自動和手動保持荷載和高度平衡。每台千斤頂具有緩慢下放功能,可以實現橋面節段緩慢下放,滿足調位和荷載轉移的要求。

3.快速的連線構造

吊具與吊點之間採用柔性連線,可在運梁船顛簸狀態下,實現吊具與梁段快速連線。吊機後錨與已安梁段之間採用鏈桿式後錨,可以適應較大的變形與誤差,實現吊機快速錨固。

4.高精度的調位系統

可快速實現空間三個方向各1毫米的定位精度和梁段縱坡調整。極大地減少了精確匹配時間和工人作業強度,提高了工效,基本實現無應力匹配,確保了匹配精度和幾何控制法的實施。

5.合理的匹配工藝

套用有限元程式分析,確定梁段匹配時,先固定縱隔板,然後用馬板配合千斤頂調整腹板高差和頂、底板局部高差的匹配程式。

6.局部線形控制方法

採用局部測量方法控制主梁局部線形,實現了預拼裝線形在安裝過程重現。

7.便捷的行走系統

吊機採用單點頂推步履式前移系統,通過液壓千斤頂推進橋面吊機行走,操作方便。

操作原理

適用範圍

《鋼箱梁雙吊機吊裝施工工法》適用於斜拉橋寬、重鋼箱梁雙吊機懸臂吊裝施工。

工藝原理

《鋼箱梁雙吊機吊裝施工工法》的工藝原理敘述如下:

採用分離式雙吊機結構適應寬、重鋼箱梁特點,運用可自行走起吊裝置橋面吊機在主梁懸臂上逐段向前行走,從駁船上吊起鋼箱梁,採用合理的工藝實現吊裝梁段與已安梁段匹配,並控制主梁局部線形,然後施焊連線。

施工工藝

- 工藝流程

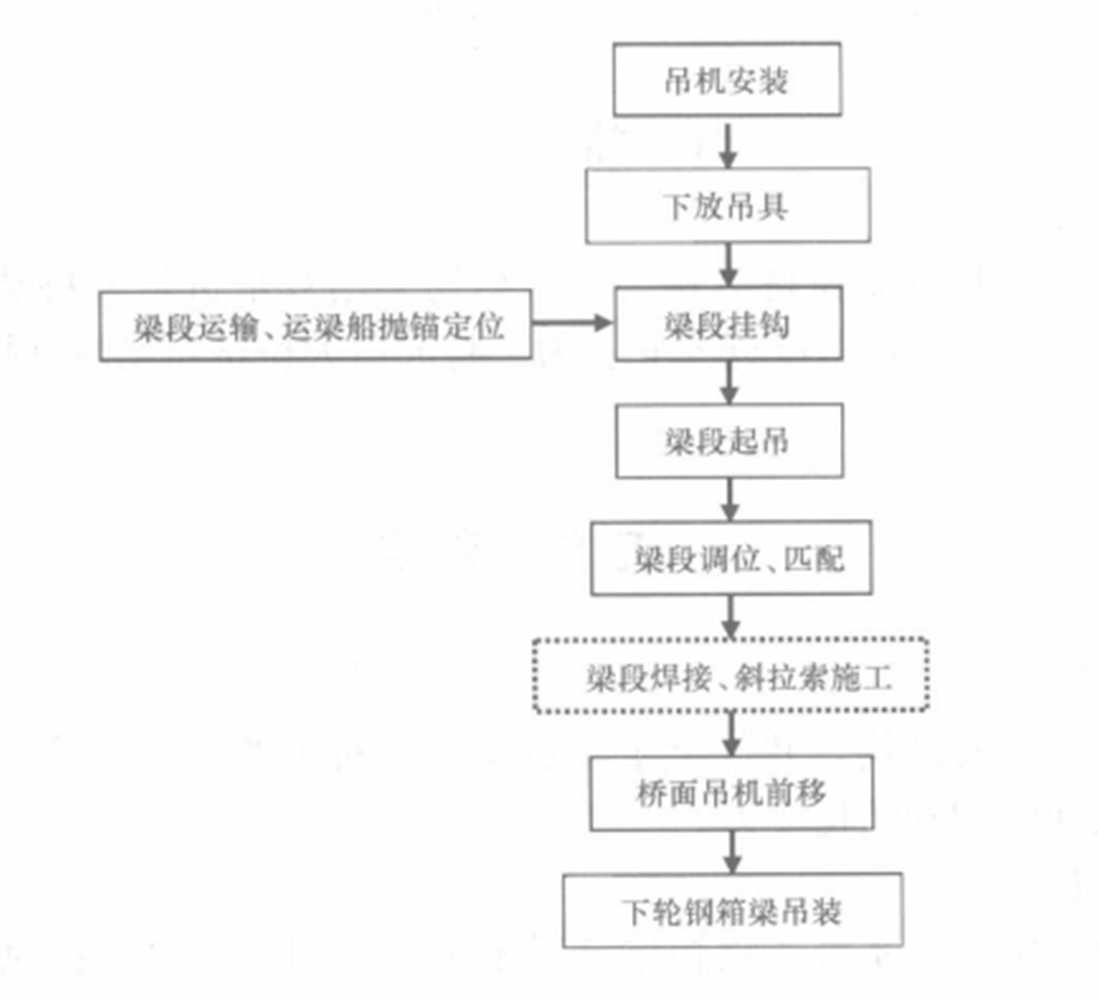

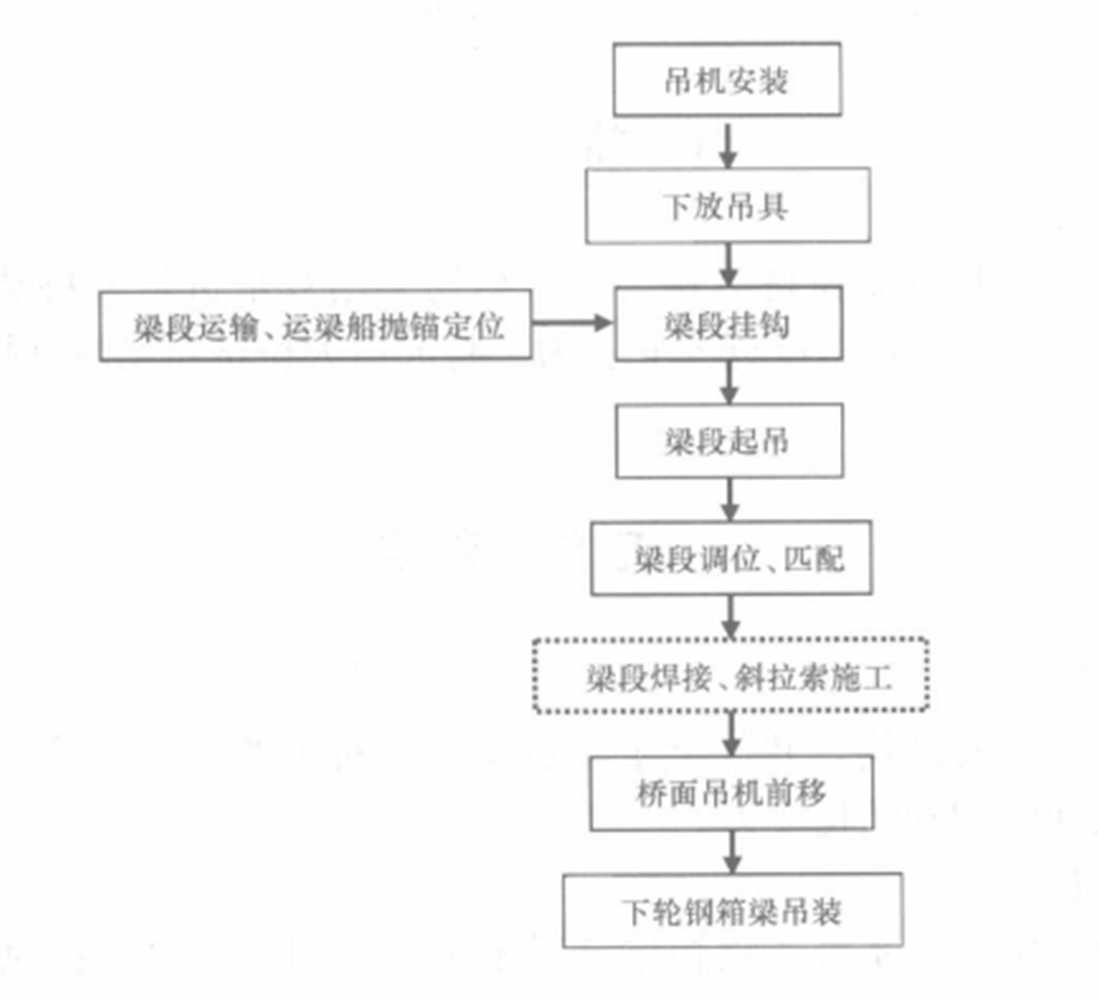

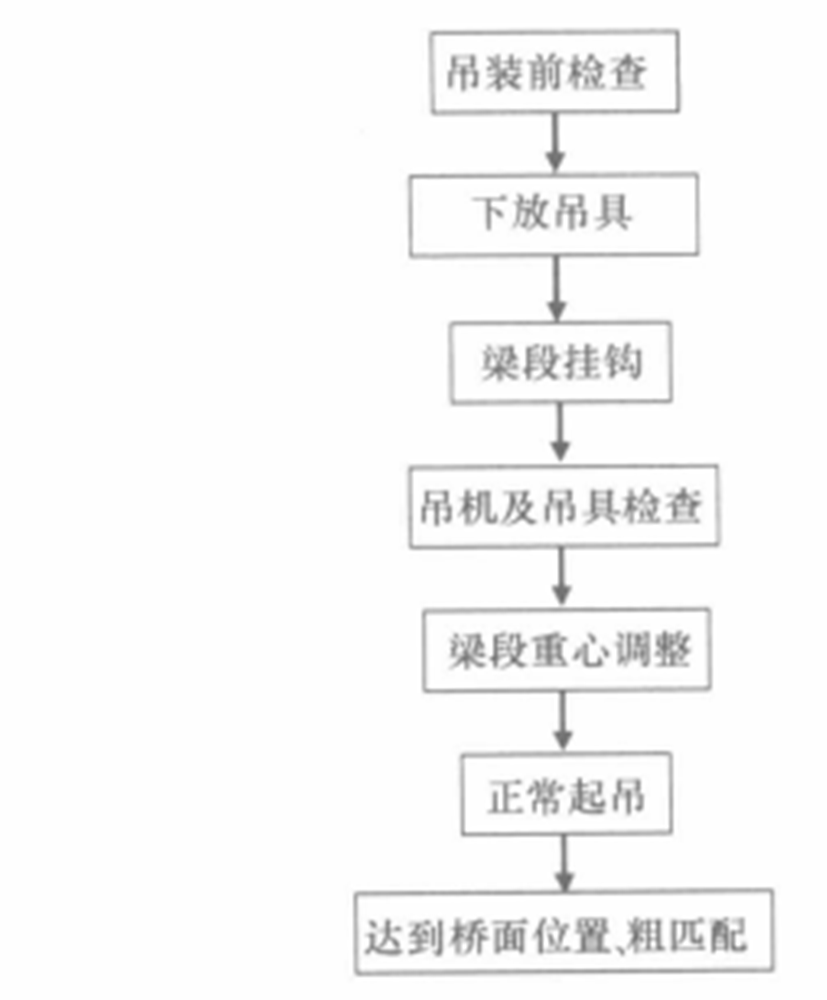

《鋼箱梁雙吊機吊裝施工工法》施工總體工藝見圖1。

圖1施工工藝圖

- 操作要點

《鋼箱梁雙吊機吊裝施工工法》的操作要點如下:

一、橋面吊機系統

1.橋面吊機主體結構

橋面吊機主要由鋼構架、提升系統、行走系統、調位系統、吊具及工作平台等組成,其主體結構見圖2。

圖2橋面吊機主體結構圖

2.橋面吊機的布置

每個作業面布置2台橋面吊機聯合提升、調整、安裝鋼箱梁節段。

3.橋面吊機的主要技術性能參數橋面吊機主要技術性能參數選擇要點:

(1)起吊速度:根據吊裝高度和航道情況確定;

(2)縱坡調整範圍:根據主梁安裝階段已成梁段線形變化情況確定;

(3)梁段水中定位允許偏差:根據千斤頂允許鋼絞線最大折角值確定。

二、橋面吊機安裝

1.吊機安裝

根據起吊設備能力和現場實際情況,選擇拼裝方案拼裝程式如下:

(1)吊機行走軌道安裝;

(2)吊機鋼構架安裝:採用桿件散拼後整體安裝或現場散拼;

(3)提升機構安裝;

(4)液壓、電器、控制系統安裝;

(5)吊具安裝。

2.吊機檢驗

(1)設計資料檢查:對設計說明、設計圖紙和設計計算書進行檢查;

(2)製造資料檢查:對材料、焊接、試驗、檢測與質量控制資料進行檢查;

(3)試驗:進行空載、靜載、動載、液壓密封等試驗。試驗合格獲取特種設備使用許可證。

三、梁段運輸及運梁船拋錨定位

(1)梁段採用專用自航式運梁船運輸。

(2)運梁船到場後停泊在橋墩附近安全水域,等待吊裝。

(3)吊裝作業時與海事部門取得聯繫,在施工水域增派巡邏船隻加強警戒,當需要占用主航道時,臨時封閉航道。

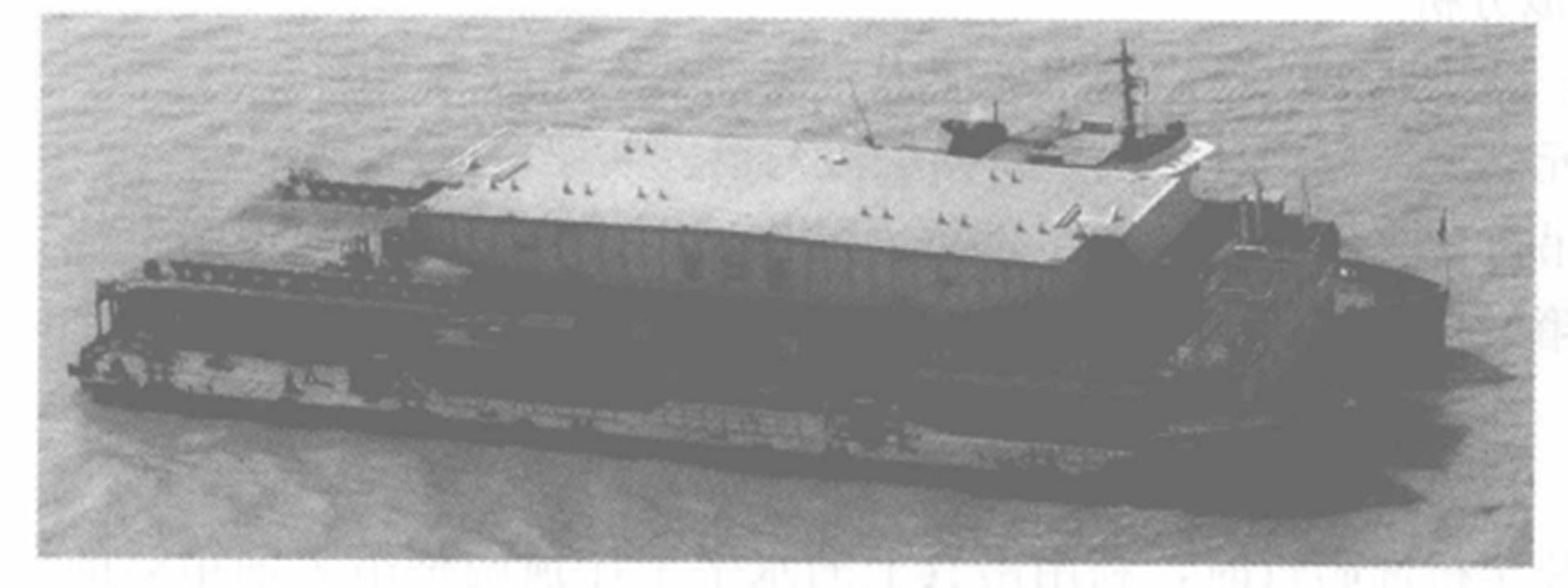

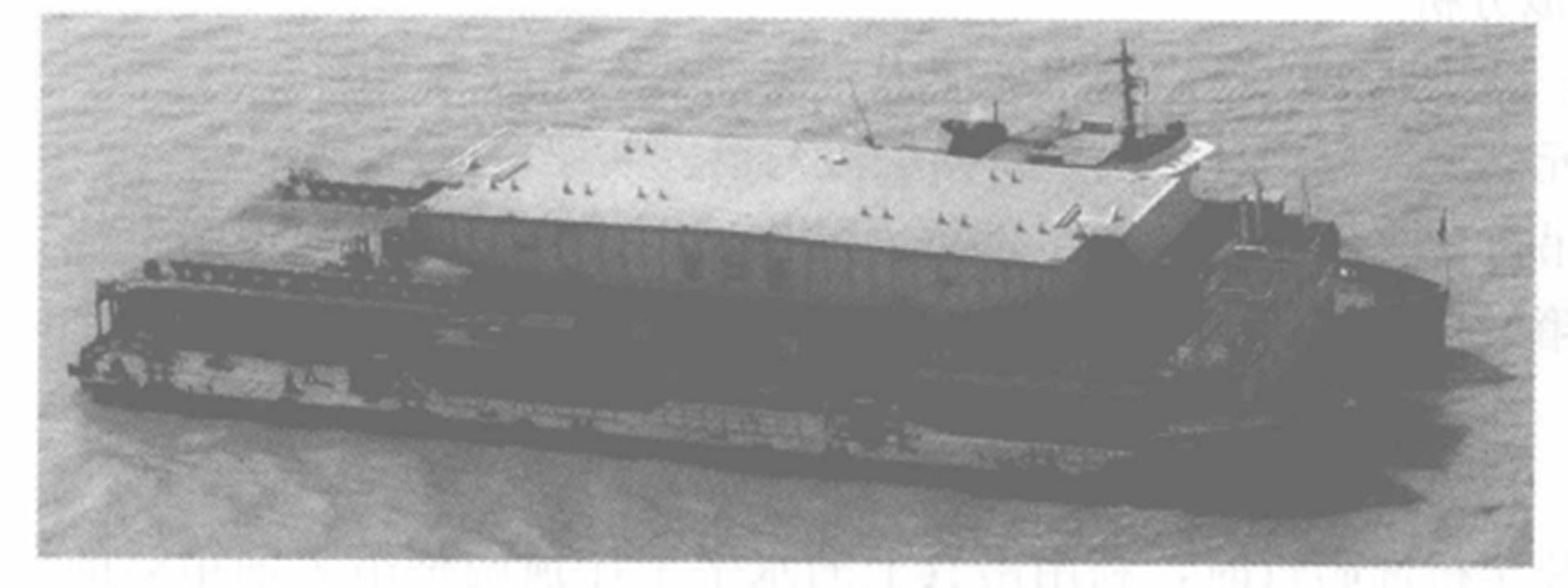

(4)運梁船起錨,將梁段運輸至起吊位置拋錨定位(圖3)。

圖3運梁船拋錨定位

(5)根據水文氣象資料制定吊裝作業計畫避免在強風、大浪和潮水漲落交替時段進行拋錨定位,引起走錨或者定位不準確等問題。為了達到梁段穩定而準確的定位,儘可能選擇吊裝時間內最適宜執行吊裝操作的時段,利用GPS輔助運梁船拋錨定位。運梁船拋錨定位偏差控制在±0.5米以內。

四、標準梁段起吊

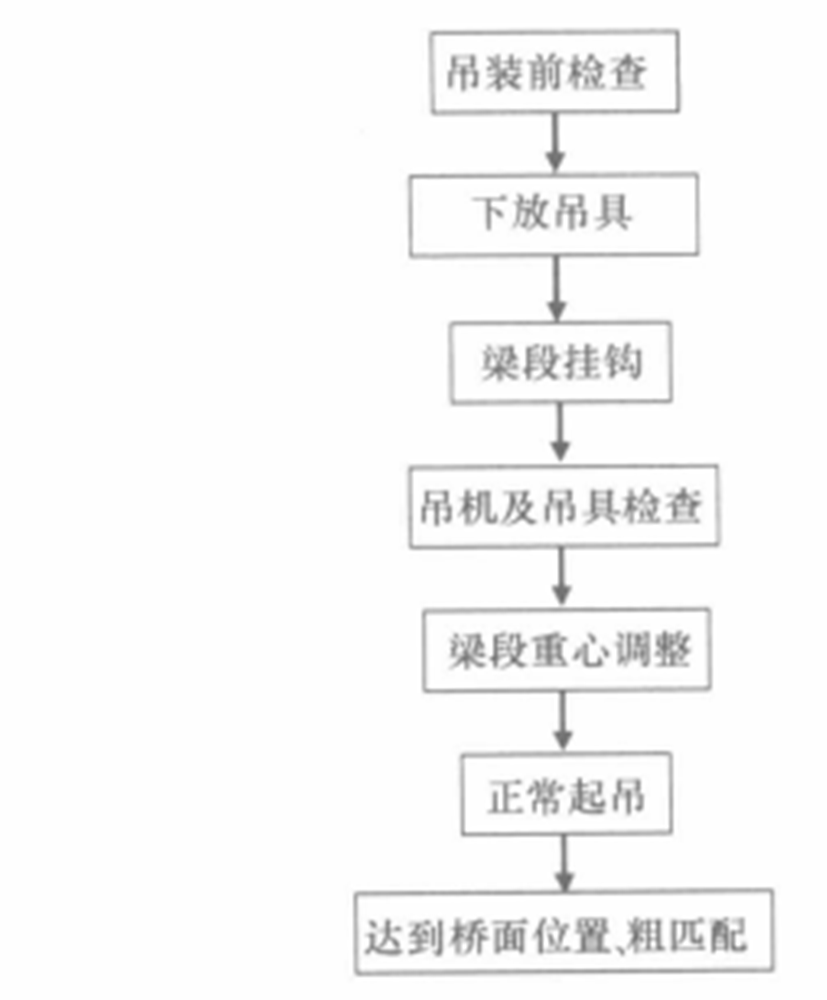

1.施工工藝流程(圖4)

圖4標準梁段起吊流程圖

2.吊裝前檢查

制定詳細的《橋面吊機吊裝檢查表》,對橋面吊機錨固系統、千斤頂系統、吊索具系統、作業系統等進行逐項檢查,確認無誤後下放吊具。

(1)對於錨固系統,重點檢查前支點限位、鎖定,以及後錨點錨固、鎖定情況。

(2)對於千斤頂系統,在每次吊裝前取出主千斤頂夾片,進行檢查,磨損超標的及時更換,對夾片內的渣滓用鋼絲輪打磨清潔,打蠟保養後重新安裝。

(3)對於吊索具系統,重點檢查吊索完整性。

3.吊具與梁段連線

(1)檢查完成後下放吊具至待吊梁段上。

(2)吊具與吊裝節段採用鋼索柔性連線,可在顛簸的條件下實現吊具與梁段吊點的快速連線,減少航道占用時間。

(3)擰開弔鉤在吊具上兩端的固定螺栓使吊鉤可以在吊具上滑動。連線好梁段吊耳和吊具,緩慢收緊鋼絞線使各吊點開始受力,用水平尺測量吊具是否水平。如不水平則通過吊具上的液壓千斤頂調整吊鉤位置,確保鋼箱梁水平起吊,保證各吊點均勻受力。當吊具達到水平狀態時擰緊固定螺帽,避免起吊過程中吊鉤在吊具上產生滑動。

4.正常起吊

(1)通過電腦控制每個吊點受力均衡,起吊梁段重量30%後,停止起吊,檢查確認吊機系統及吊耳情況是否良好。通過控制系統按每500千牛為一級逐級載入,每次載入時檢查吊機、吊耳情況。當載入接近梁段起吊重量80%時,拆除梁段的臨時固定裝置,做最後全面檢查,並確認鋼絞線是否受力均勻,有無打滑鬆弛現象。

(2)當檢查確認無任何影響起吊的障礙和確保全全後,兩台主頂同時連續起吊,一次性將梁段吊離運梁船,此時,移走運梁船。在雙懸臂施工條件下,岸側梁段與江側梁段要求同步、對稱、勻速起吊。

(3)吊裝過程中,由電腦控制起吊同一梁段的兩台主千斤頂同步運動,如發現同一梁段上下游兩台吊機受力和位移出現不均勻時,系統可自動進行調整,也可通過系統操作界面手動控制某一千斤頂的升降來調整受力情況,以保持梁段平衡。

(4)正常起吊過程中,全過程監視操作界面吊點荷載與位移變化情況,監視主千斤頂動作、鋼絞線鬆弛和鋼絞線卷盤情況,並巡視吊機錨固系統。

(5)每台提升千斤頂有上下兩個錨具,其開合均通過電腦程式自動控制,所以上下錨不可能同時打開,即使在液壓失效時,鋼絞線千斤頂也可安全錨固。

五、梁段調位及匹配

1.梁段匹配模擬分析

梁段匹配原則:減小匹配時產生的附加應力實現基本無應力匹配。

建立三維有限元模型,模擬計算確定待吊梁段與已安裝梁段匹配工藝。

已安裝梁段在吊機前支點反力和斜拉索拉力的作用下,鋼箱梁出現中間下撓,兩邊上翹的臨時狀態,而此時吊裝鋼箱梁在自重作用下出現的變形狀態正好相反。通過模擬計算不同的匹配工藝,選取最優匹配方案。

2.梁段粗匹配

(1)當梁段吊裝至橋面附近時,利用吊具上的水平千斤頂調整吊裝鋼箱梁的縱坡與已安梁段縱坡一致,使其與已安梁段對應位置處上下接口的縫隙寬度大致相等。繼續提升梁段,調整高程,使其與已安梁段的表面大致齊平。

(2)利用橋面吊機前端的縱向調位千斤頂驅使鋼箱梁縱向移動,使梁段向已安梁段緩慢靠攏。然後,利用橋面吊機前端的橫向調位千斤頂調整鋼箱梁的橫向位置,使吊裝梁段與已安梁段的軸線對齊。

(3)反覆微調,使吊裝梁段與已安梁段的縱隔板處的頂止頂板對齊。

(4)在止頂板上焊接交叉限位板,限制相鄰梁段變位,並將梁段縱隔板處匹配件通過螺栓連線,鎖定主吊千斤頂。至此,梁段粗匹配完成。

3.梁段精匹配

(1)當達到施工控制條件時進行精匹配作業。

(2)首先進行懸臂前端局部測量,對比控制指令,確定所需調整量。

(3)略為放鬆匹配件螺栓,根據調整量,微動吊機主千斤頂調整梁段上、下游控制點相對高差。

(4)在腹板位置布置千斤頂調整鋼箱梁軸線。

(5)複測懸臂前端局部線形與軸線,滿足精度控制要求後,焊接固定止頂板處交叉限位板,擰緊匹配件螺栓,鎖定千斤頂。

(6)錨腹板和頂板局部殘餘高差用馬板配合千斤頂調整。至此,梁段精匹配完成。

六、梁段局部線形控制

1.梁段局部線形控制原則

(1)遵循構件幾何控制法。

(2)以匹配件定位為主,重現主梁預拼裝線形。

2.梁段局部線形控制方法

(1)採用局部測量控制主梁夾角和相對軸線。

(2)採用墊片調整主梁局部轉角。

3.主梁夾角控制

(1)在(N-2)號梁段上游和下游側各布置一台雷射經緯儀或全站儀,測量主梁懸臂前端3個梁段相對高差。儀器置平時,關閉自動補償裝置。

(2)對比基於製造數據的施工控制指令,進行微整。

(3)2台儀器測量公共點,檢查調整後吊裝梁段前端上、下游高差與已成梁段是否一致。

4.主梁局部軸線控制

(1)在(N-3)號梁段軸線上布置全站儀,測量主梁懸臂前端4個梁段相對軸線差△V。儀器置平時,關閉自動補償裝置。

(2)對比基於製造數據的施工控制指令,進行微整。

5.精度控制指標(表1)

序號 | 項目 | 精度指標(毫米) | 序號 | 項目 | 精度指標(毫米) |

1 | W3(實測-理論) | 10 | 3 | △(軸線) | 2 |

2 | W3(上游-下游) | 5 | ╱ | ╱ | ╱ |

七、橋面吊機行走

橋面吊機採用單點頂推步履式行走系統,實現快速、安全前移。行走程式為:

1.轉換橋面吊機後錨;

2.前行走梁前移;

3.吊機前移;

4.後行走梁前移;

5.行走到位。

循環2次,完成吊機前移。

- 人力資源組織

《鋼箱梁雙吊機吊裝施工工法》的人力資源見表2。

序號 | 職能或工種 | 主要作業內容 | 人數 | ||

技術員 | 技工 | 普工 | |||

1 | 技術部 | 施工組織設計、現場控制 | 4 | ╱ | ╱ |

2 | 質檢部 | 現場質量檢驗、監督 | 2 | ╱ | ╱ |

3 | 勞安部 | 現場安全及環保管理 | 2 | ╱ | ╱ |

4 | 船機部 | 設備保養維護、執行吊機操作 | 4 | 6 | ╱ |

5 | 工段長 | 現場人員調配 | ╱ | 4 | ╱ |

6 | 起重組 | 掛鈎、起吊指揮 | ╱ | 4 | 30 |

7 | 監測組 | 梁段匹配監測、控制 | 10 | ╱ | ╱ |

8 | 匹配組 | 梁段調位、匹配 | 2 | 8 | 20 |

9 | 拋錨定位組 | 運梁船拋錨定位 | 2 | 2 | 20 |

材料設備

《鋼箱梁雙吊機吊裝施工工法》所用的主要設備表3。

序號 | 設備名稱 | 規格、型號 | 單位 | 數量 | 備註 |

1 | 橋面吊機 | DLP40分離式 | 台 | 8 | ╱ |

2 | 交通船 | ╱ | 艘 | 2 | ╱ |

3 | 拖輪 | HP500 | 艘 | 2 | ╱ |

4 | 運梁船 | ╱ | 艘 | 2 | ╱ |

5 | 電焊機 | ╱ | 台 | 4 | ╱ |

6 | 全站儀 | 徠卡TCA2003 | 台 | 4 | ╱ |

7 | GPS | SR530 | 部 | 2 | ╱ |

8 | 水準儀 | ╱ | 台 | 2 | ╱ |

9 | 雷射經緯儀 | ╱ | 台 | 4 | ╱ |

10 | 普通螺栓 | M12X35 | 套 | 100 | ╱ |

11 | 銷釘 | M5 | 個 | 100 | ╱ |

質量控制

《鋼箱梁雙吊機吊裝施工工法》的質量控制要求如下:

一、箱梁吊裝匹配標準

(1)上游和下游測量點標高平均值的誤差:≤±10毫米;

(2)上游和下游測量點的標高差:≤5毫米;

(3)主梁的軸線與已成相鄰梁段偏差:≤±2毫米。

保證新舊梁段順接匹配,線形流暢。

二、鋼箱梁吊裝質量保證措施

(1)注意吊裝的同步性,避免梁段因不均勻受力產生變形。

(2)嚴格遵守操作規程,吊裝時要循序漸進,避免梁段碰撞變形,保護構件表面不受損傷。

(3)嚴格按監控指令調位,確保無應力匹配。

(4)加強測量儀器的保養與維護,確保測量精度,保證匹配質量。

(5)測量時加強對公共點的檢查,確保測量成果的可靠性。

三、鋼箱梁的成品保護

(1)鋼箱梁節段現場拼焊完成後,對焊接部位進行塗裝。

(2)採取措施防止橋面吊機等設備用油污染鋼箱梁,易污染處預先用麻袋、土工布圍護。

(3)禁止用重物撞擊及敲打鋼箱梁。

(4)成品鋼箱梁禁止電焊、氣割等損傷。

(5)如有硬質物體接觸鋼箱梁應加枕木鋪墊,避免硬質物體直接接觸鋼箱梁,引起劃痕和破壞塗裝。

(6)禁止對鋼材有化學反應的化學製劑接觸鋼箱梁。

(7)禁止在鋼箱梁表面直接拖拉移動重型設備,造成梁體表面損傷。

安全措施

採用《鋼箱梁雙吊機吊裝施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、橋面吊機使用安全措施

(1)制定詳細檢查表格,鋼箱梁吊裝前對橋面吊機系統進行全面的檢查。

(2)橋面吊機投入使用前,必須進行特種設備相關試驗,試驗合格後方可投入使用。

(3)操作人員必須經過嚴格培訓,熟悉吊機的工作原理、性能及電腦操作,經過考試合格後上崗作業。

(4)操作人員必須嚴格按安全操作規程操作,作業前,應按規定穿戴好個人防護用品,如手套、安全帽、安全帶等。

(5)鋼箱梁吊裝時有專人全過程監視吊裝操作界面,並對橋面吊機支點及錨固結構進行巡查,發現異常停止作業。

(6)每次吊裝前檢查千斤頂夾片、鋼絞線和鋼絲繩,磨耗超標的夾片、鋼絞線、鋼絲繩等用具要及時更換,保證吊裝安全。

(7)主千斤頂和鋼絞線卷盤位置安排固定看護人員,全過程監視設備運行情況,發現異常停止作業。

(8)超過設備最大允許工作風力時停止吊裝作業。

二、水上安全措施

(1)運梁船在進入施工現場作業前,由船機部、勞安部派員對船舶進行一次安全檢查,檢查後申請海事對船舶進行安檢,確保船舶處於良好的適航狀態。

(2)在船舶作業和停泊時,按規定顯示好燈光信號,落實值班制度,派專人守聽高頻,保持與海事和項目部的通信暢通,在錨纜拋出後設定好錨浮。

(3)對通過主航道的大型船舶必須減速慢行,減少航行波對吊裝的影響。

(4)設定並保護水上施工標誌,專人水上瞭望,防止意外撞擊事故發生。

(5)合理安排勞動力、機械和船舶的使用,禁止不符合生產安全規定要求的設備、人員進入現場。

(6)嚴格執行安全技術操作規程,組織有關人員對機械設備、設施進行定期檢查。

(7)水上施工船舶嚴格執行項目經理部的各項安全制度,執行當地航政、港監部門的規定和交通部規定的船舶管理制度。

(8)隨時檢查船舶各部位工作情況,檢查錨、纜繩等的完好狀況,注意漲、落水時船舶的系纜和移位。發現船舶(包括所有施工船舶)情況異常,應及時進行處理;無法自行妥善處理的,必須及時向有關領導和部門報告,確保船舶施工作業的安全。

(9)施工船舶的拋錨定位由專人負責。

三、施工期抗風及防台措施

鋼箱梁吊裝及調位安裝時可能突遇大風,或跨越颱風期施工,這將對施會帶來極大的影響和困難,因此在施工時必須要做好相應的抗風和防台措施,組建抗風防台應急小組,在大風和颱風來臨時能夠迅速做出反應,保證梁段的吊裝及調位施工萬無一失。

環保措施

《鋼箱梁雙吊機吊裝施工工法》的環保措施如下:

(1)廢棄的鋼板、焊條等應集中堆放。

(2)各種液態材料在運輸、使用過程中,應防止意外落入江中造成江水污染。

(3)運梁船、交通船、駁船等船泊、機械所用廢油採用油水分離器,分離後廢油集中收集,廢水符合排放要求後,方能排入江中。

(4)在施工期間的廢棄物、邊角料分類存放,統一集中處理。

(5)在此期間的生活垃圾物,採用在船上設定垃圾桶,並定期運至岸上集中,再經生活垃圾車運至指定垃圾場處理。

效益分析

《鋼箱梁雙吊機吊裝施工工法》的效益分析如下:

一、經濟效益

運用電腦控制系統操縱液壓千斤頂進行標準鋼箱梁吊裝是一種先進的施工工藝,減輕了工人勞動強度,並提高了生產效率,與傳統卷揚機吊裝施工工藝相比有著經濟、社會效益。

在經濟方面,該工藝最大的特點就是實現了自動化、機械化和數位化作業,以蘇通大橋為例,標準梁段從水面起吊至橋面高度(70~80米)僅需要2小時。從下放吊具至粗匹配完成僅需6小時,精匹配僅需1~2小時,在雙懸臂施工階段南北塔共4個作業面,在1天內可完成4段標準鋼箱梁的吊裝與匹配。施工效率大幅度提高,施工費用降低明顯。

1.工期效益

全液壓自動化、數位化、機械化作業與傳統卷揚機吊裝鋼箱梁標準節段相比可節約1天左右梁段匹配時間,取得經濟效益約121.02萬元。

2.其他經濟效益

標準梁段吊具與吊裝節段採用鋼索柔性連線,可在顛簸的條件下實現吊具與梁段吊點的快速連線,減少了對長江黃金水道占用時間。

二、社會效益

採用鋼箱梁雙吊機施工工法施工,社會效益方面更為突出,可以樹立企業良好的形象。鋼箱梁雙吊機施工技術先進,有效地保證了斜拉橋的第一次千米跨越,受到社會各界關注。

鋼箱梁雙吊機施工運用先進的電腦系統控制液壓千斤頂提升鋼箱梁段,操作人員直接利用電腦控制程式完成梁段起吊到匹配的所有操作,最大程度降低了誤操作的產生,減輕了工人勞動強度,提高了生產效率,施工工期大幅降低。同時,最大限度地縮短了占用長江主航道的時間,節約了大量社會資源,為大橋早日合攏提供了保障,為實現促進區域均衡發展以及沿江整體開發作出了貢獻,社會各界反映良好,創造了社會效益。

鋼箱梁雙吊機施工技術是國際橋樑工程施工中一種先進的施工工藝,具有很高的科技含量,它在蘇通大橋的成功套用,將有助於提升中國建橋水平和建橋地位,同時,蘇通大橋鋼箱梁雙吊機施工技術的研究及成功實施,將為眾多即將建設的大型橋樑鋼箱梁施工提供借鑑和經驗。

註:施工費用以2005-2006年施工材料價格計算

套用實例

《鋼箱梁雙吊機吊裝施工工法》的套用實例如下:

蘇通長江公路大橋主橋採用100+100+300+1088+300+100+100=2088米的雙塔雙索麵鋼箱梁斜拉橋。主橋鋼箱梁採用全焊扁平流線形結構,全橋鋼箱梁分為17種類型141個節段,其中採用橋面吊機懸臂吊裝的鋼箱梁標準節段長16米,最大起吊重量450~330噸,最大起吊高度約80米。鋼箱梁含風嘴全寬41米,中心線處高4米。

標準梁段施工從2006年11月初開始,於2007年6月初結束,整個工程質量在建設期間受到好評。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《鋼箱梁雙吊機吊裝施工工法》被評定為2005-2006年度國家二級工法。