簡介

鉍渣屬於有色金屬的濕法、火法相聯合回收冶煉工藝技術領域。是先從鉍渣中用鹽酸濕法浸取浸出液,從浸出液中水解沉鉍得氯氧鉍,經還原熔煉成粗鉍再進一步精煉成精鉍。提鉍後的濾液沉Cu,餘下廢液再返回浸出工序重複利用。

在回收銘渣中的有價金屬時,鉍渣經還原熔煉產出合金,合金再經吹風氧化,銻氧化揮發後銘等富集形成粗銘合金,此粗銘合金經水淬、球磨又轉濕法系統處理後,鉍渣中Sb、Bi、Cu、Ag等有價金屬得到徹底的分離、回收。生產實踐中因工藝流程長,各金屬的回收率偏低,生產成本較高,經濟效益偏低。為尋找最佳的鉍渣回收工藝,減少中間環節各有價金屬的損失,提高各有價金屬的回收率,降低綜合回收成本,取得更大的經濟效益,針對該渣找到一種最經濟合理的綜合回收工藝勢在必行。進行了直接經濕法工序分離和富集回收鉍渣中的有價金屬的可行性試驗和研究,並成功在生產中得以套用,經濟效益顯著。

原料及其成分

原料及成分:處理陽極泥回收金銀的過程中所產濕法渣,鉍渣中的有價金屬銻、銘主要以氯氧化物形態存在,銀(少量)部分以金屬狀態存在,部分以氯化銀存在。

可行性分析

該公司原有濕法系統工藝流程為:浸出葉銻水解葉沉鉛葉置換金銀葉銘水解葉置換銅葉廢水中和。濕法工序生產幾年來,因其工藝適應性較強,所用的物料種類和物料成分複雜多變,但有一定規律可循:即處理的物料含銻和銘均較高時,銘含量須大於銻含量,否則在浸出、水解時,銻、鉍不能得以徹底的分離、回收,存在浸出渣含銘高與氯氧鉍含鉍低的矛盾問題,並且酸耗量大、水耗量大、中和鹼耗量大,生產成本大大提高,工藝技術指標很不理想,經濟上很不划算。

直接經濕法處理的試驗情況也符合此規律,難以實現實際生產。原鉍渣經火法處理為粗鉍合金後,在濕法浸出過程中粗鉍合金中的有價金屬(均以金屬單質形態存在)發生反應。

反應時銻、鉍、銅、鉛等有價金屬首先以可溶性氯鹽溶解進入液中,由於三價銻在較高的酸度下易水解,補入適量的水使其水解成氯氧銻,同鉍等金屬分離進入浸出渣中,部分的銀也進入浸出渣中。然後根據鉛的氯化物的溶解度隨溫度的變化較大的性質進行降溫沉鉛。考慮貴重金屬優先回收以減少其分散的原則和液中不引入雜質元素的原則,沉鉛後液用海綿銅粉(該工藝中鐵屑置換產生)置換金銀回收金銀。置換回收金銀後液再根據在一定的酸度下三價鉍離子易水解成氯氧鉍的性質分離鉍,剩餘的液中只剩下銅,根據金屬的活潑性質(電位差)順序和經濟性,用鐵屑置換液中的銅產出海綿銅粉,至此鉍渣中的有價金屬得以徹底的分離、回收。

分析比較現鉍渣與原有鉍渣加工後得到的粗鉍合金的異同,只是其有價金屬存在形態不同。粗鉍合金中金屬以單質形態存在而鉍渣中金屬以化合態(氯氧銻、氯氧鉍)存在,存在的問題關鍵是用原有的浸出劑鹽酸是否能使鉍渣中的有價金屬形成可溶性氯鹽進入溶液。參考資料和經小試驗證明,鉍渣可以用鹽酸完全溶解入液。

所以只要鉍渣能溶解進入溶液,後道工序就與原鉍渣處理工藝相同,鉍渣濕法處理在原理上就是可行的。具體的鉍渣最佳浸出工藝參數、工藝條件、工藝操作方法和各金屬的收率等工藝指標需要經過試驗確定。

所以結合濕法工藝對原料適應性強的特點,幾方面進行綜合分析得出,現在的鉍渣直接經濕法系統處理是可行的。

鉍渣直接濕法

根據鉍渣原料成分及鉍元素浸出特點對鉍渣直接濕法浸出,實現銻、鉍、銅、鉛等金屬的分離和富集,產出品位較高、適合加工成粗鉍的氯氧鉍,以利於進一步精煉成精鉍。渣中各元素分析判斷主要以

金屬氧化物形態存在,實驗前對物料過篩,粒度小於10 mm。工藝試驗的側重點為第一步浸出工序。

工藝條件初定為:液固比3: 1,反應時間3. 5- 4 h。以上實驗中存在的問題有:

1.浸出渣鉍含量偏高,壓濾時間較長,壓濾較困難。

2.氯氧鉍品位較低,含銻較高,銻鉍未徹底分離。

針對存在的問題對工藝條件作了調整:浸出時添加適量氧化劑;水解時補水均勻。同時取成分相同的渣進行對比實驗。試驗條件調整後,鉍浸出率大於95 % ,氯氧鉍品位大於60%,浸出渣中鉍小於5%,銻鉍得到徹底的分離,說明鉍渣直接濕法浸出是完全可行的。

鉍渣直接濕法處理的工藝進行了一個月工業擴大化試生產,生產順利,工藝暢通,工藝指標比較穩定,浸出渣含鉍平均小於4%,氯氧鉍含銻平均小於5%,實現了銻鉍的分離、富集和回收,同時銀、銅的回收率分別在93%和82%以上。

生產實踐

鉍渣濕法生產工藝投入生產一年多來,總體情況良好,生產運行順利。銻、鉍、銅、銀等有價金屬實現了分離、回收,各項技術指標基本達到了預期目標,同試驗指標一致。

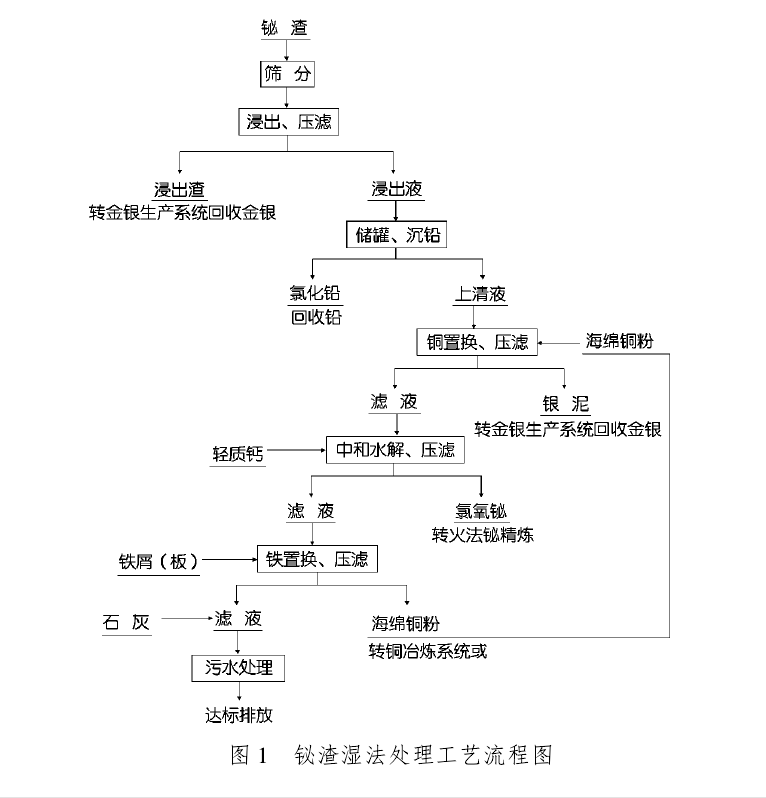

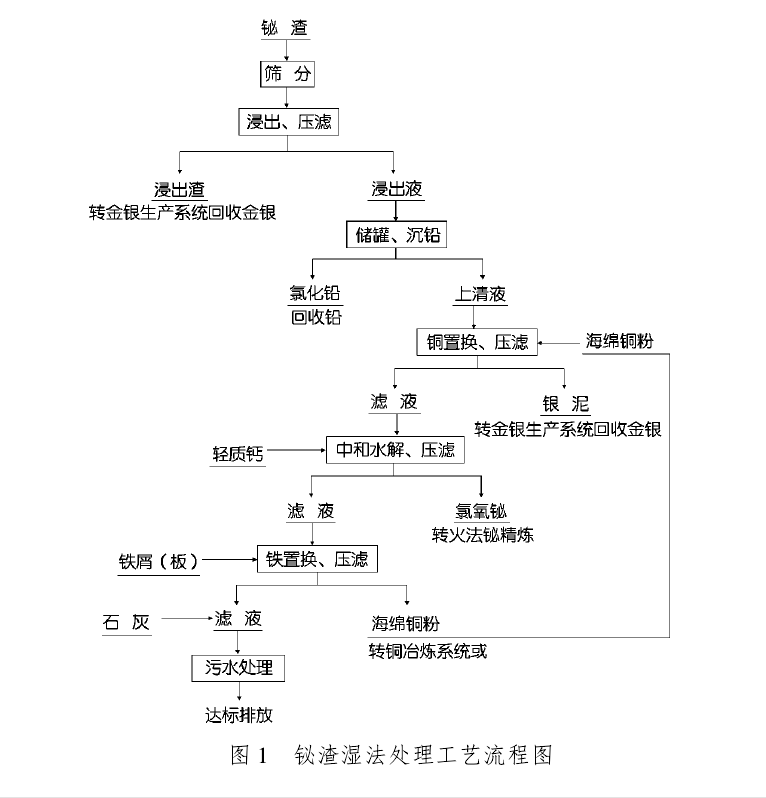

工藝流程

具體如圖《鉍渣濕法處理工藝流程圖》所示。

鉍渣濕法處理工藝流程圖

效益

新增經濟效益:鉍渣直接濕法處理後鉍回收率從原來的68%提高至現在的90% ,氯氧鉍加工成粗鉍回收率為90%,年處理1000t鉍渣,則年新增的效益為293萬元。按照鉍的市場價格,以及計入銅等的利潤,利潤會更高,可見經濟效益十分顯著。

間接效益:鉍渣直接經濕法工序處理後可省去火法處理的生產成本為每噸約1000元,按年處理1000t鉍渣,可節約生產成本1000 x 1000元=100萬元。

總結

鉍渣濕法直接處理工藝,經實踐證明安全、適用,對環境基本沒有污染。不僅節約了鉍渣經火法還原熔煉、吹煉後所得粗鉍合金這一中間環節的生產成本,減少了中間環節資金占用,使鉍渣生產成本大大降低;而且縮短了鉍渣生產周期,提高了火法設備的利用率;同時生產工藝流程縮短,中間環節中各有價金屬的分散損失減少,有價金屬回收率得到提高,經濟效益十分顯著,僅此一項每年可為公司創利百萬元以上。

鉍渣直接濕法生產的工藝,為國內同行業綜合回收、環保治理工作提供了新思路。