簡介

我國金剛石鑽進技術的

研究工作,,1963年製成了表鑲天然

金剛石鑽頭。與此同時,人造金剛石在我國也已開始製造;1972年製成了人造金剛石鑽頭並試用於生產實踐中;此後,金剛石鑽進技術在我國迅速發展起來,人造金剛石廠和鑽頭製造車間大量興起,產品成倍增加,質量不斷提高,品種亦不斷增多,製造鑽頭的新方法也相繼研究成功。在鑽探設備方面還研製出多種適用於小口徑金剛石鑽進的新型鑽機;小口徑管材和工具亦形成系列;此外,還研製出各種適用的沖洗液及孔內、地表用的各種儀表。

現今。金剛石鑽進技術已推廣到全國各行業的礦山勘探中。

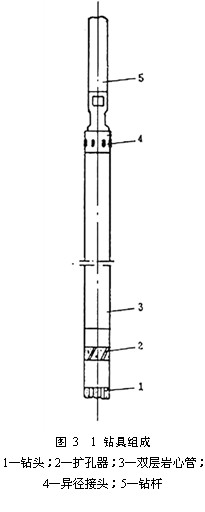

金剛石鑽進的常用鑽具由鑽頭1、擴孔器2、岩心管3、異徑接頭4和鑽桿5等所組成,如圖 3�1所示。鑽頭1鑲有作為切削具的金剛石以破碎岩石;擴孔器2上也鑲有金剛石以修整孔壁;岩心管3以容納所鑽岩心,有單層與雙層之分。雙層岩心管套用較為廣泛。

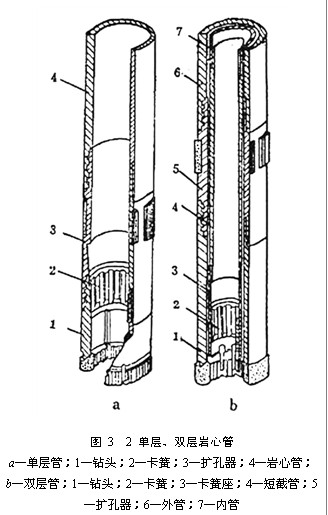

單層岩心管如圖 3�2(a)所示;卡簧2裝在鑽頭1上方的擴孔器3內,提鑽時,卡簧可把岩心卡住並隨鑽具提出孔外。單管鑽具只用於鑽進完整地層。雙層岩心管如圖 3�2(b)所示;內管7是靜止不轉的,可容納岩心使之不受擾動。外管6傳遞扭矩於鑽頭1。沖洗液經內外管間隙流向孔底,使岩心不受沖蝕。內管下端裝有卡簧2的卡簧座,其作用與單層管相同。

實踐證明,金剛石鑽進比其它鑽進方法有許多優越性,它具有鑽進效率高、鑽探質量好、孔內事故少、鋼材消耗少、成本低及套用範圍廣等特點。

金剛石鑽進的孔徑不受限制,最小為28mm,最大達30mm;。因此,它廣泛地用於金屬和非金屬、煤田、石油等地質勘探中,也用於石油、天然氣、地下水的開採及其它工程孔上。

金剛石鑽進的鑽孔傾角不受限制,它不僅能鑽垂直孔、斜孔,還能鑽水平孔和仰孔,因此,它可廣泛用於隧道掘進工程及礦山坑道中鑽鑿爆破孔和追索礦體的勘探孔鑽進中。

金剛石鑽進規程

金剛石鑽進與其他鑽進方法一樣。在正確選擇鑽頭的情況下,其鑽進效率取決於鑽進規程參數,即:鑽壓、轉速與泵量。

確定金剛石鑽進規程參數時,除了考慮機械鑽速外,還要充分考慮鑽頭的壽命問題。因為,鑽頭費用在鑽進成本費用中占有很大部份,所以,判別規程參數的合理與否,主要看機械鑽速和金剛石的消耗量(carat/m)。

鑽壓

金剛石鑽進中,鑽壓既要保證金剛石能有效地切入岩石,又要保證不超過每顆金剛石的允許承載能力。即:作用於鑽頭上的鑽壓,應使每粒工作的金剛石與岩石的接觸壓力既要大於岩石的抗壓入強度,又要小於金剛石本身的抗壓強度。

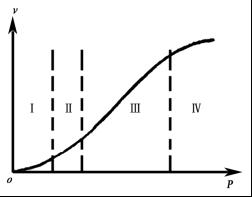

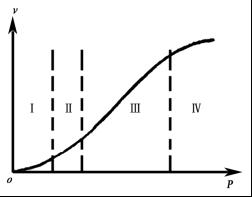

生產實踐證明,金剛石鑽進的機械鑽速與鑽壓有密切關係,如圖 3�32所示。

當鑽壓很小時(Ⅰ區),達不到破碎岩石的強度極限,破碎過程主要依靠金剛石與岩石間摩擦力引起表面研磨而實現的。在此情況下,機械鑽速低,鑽速隨鑽壓的變化幾乎呈直線關係。

當鑽壓增大到岩石抗壓強度值時(Ⅲ區),機械鑽速大大提高,並隨鑽壓的增大約呈直線增長,此時岩石破碎呈現為體積破碎。

由表面破碎(I區)過渡到體積破碎(Ⅲ區)經過Ⅱ區,在此區域內,破碎速度的增長快於鑽壓的增大。脆性岩石,鑽壓在接觸面上達不到岩石破碎極限值,但沿接觸面外緣能產生裂隙或部分破碎。塑性岩石,則不足以引起接觸面積上的破碎。

如鑽壓大大超出允許限度時(Ⅳ區),鑽速雖有提高,但隨之也出現一些不利因素,如:岩屑顆粒增大,胎體唇面與岩石面之間的間隙減小,大粒岩屑在間隙中再次破碎研細,致使金剛石、胎體無益磨損,引起金剛石過多出露和早期脫落。此外,岩粉量的增多,有礙於鑽頭唇下沖洗液的流動,甚至堵塞通路。若鑽壓進一步加大,會導致金剛石崩刃或壓碎。因此,在Ⅳ區內,機械鑽速增長將小於鑽壓的增長,甚至鑽速下降。

綜上所述,鑽壓應有一個優值區。

1.表鑲鑽頭的鑽壓

表鑲鑽頭的鑽壓可按岩石的抗壓強度計算:

(N) (3�1)

式中:σ—岩石抗壓強度,MPa;

m—鑽頭唇面金剛石粒數;

η—金剛石參加破碎岩石的係數,約為2/3~3/4;

S—單粒金剛石與岩石接觸面積,m。

常見的岩石抗壓強度可見表 2�4。

不同粒度的金剛石與岩石的接觸面積,如表 3�20所示:

表 3�20 不同粒度的金剛石與岩石的接觸面積

計算式中係數μ,在新鑽頭初下孔時可取小值。經過一段時間磨合後,參加工作的金剛石增多,可取大值。當鑽頭一直用到有金剛石脫掉時,μ值取2/3或更小。

為了簡化計算條件,可採用單粒金剛石容許載荷來汁算:

(N) (3�2)

式中:p0—單粒金剛石容許載荷,一般取:15~25N。

2,孕鑲鑽頭的鑽壓

在孕鑲鑽頭上細粒的金剛石均勻地分布在工作層胎體中,鑽壓如按參加切削岩石的金剛石粒數來計算是比較困難的,因此,只能粗略的計算。

設鑽頭上的金剛石濃度為c(400%制),粒度為a(粒/克拉),則單位體積工作層中的金剛石粒數為:

(粒/cm3) (3�3)

單位面積上的金剛石數為:

(粒/cm3) (3�4)

考慮到金剛石排列不均勻性,在同一面上m0粒金剛石不可能同時裸露出刃,而參加切削岩石的只是其中一部分。因此,工作唇面為S的鑽壓為:

(3�5)

式中:p0—加在單粒金剛石上的荷載,約為0.5~0.8N;

η—金剛石參加切削的比例參數,0.4~0.6;

S—鑽頭唇部工作面積,cm2

鑽頭唇部工作面積可近似算為:

(3�6)

式中:D–鑽頭唇部外徑,cm;

d—鑽頭唇部內徑,cm;

b—水口寬,cm;

n—水口數。

孕鑲鑽頭的鑽壓也可如下求算:細小的金剛石,與岩石的接觸面積可近似取其自身斷面面積。根據礦物定量分析原理,不論金剛石的顆粒大小,若其濃度相同,在工作層某一斷面上金剛石斷面的總和是相等的。據此,則鑽頭上載荷為:

(3�7)

式中:pm—加在金剛石單位面積上的荷載,N·m-2;

S0—金剛石斷面面積總和,cm2;

η—金剛石參加切削的比例係數,0.4~0.66。

金剛石斷面面積與鑽頭唇部工作面面積的百分比,稱為“布滿度”,以e表示:

(3�8)

則式(4�7)可寫成:

(3�9)

式中,當人造金剛石時,pm值取(2800~3200)×104N/m2;天然金剛石時,取(3000~3400)×104N/m2。

布滿度e與濃度c的關係為:

(3�10)

按計算,得值列於表 3�21

表 3�21 金剛石濃度與布滿度對照表

3.聚晶金剛石鑽頭的鑽壓

聚晶金剛石鑽頭的鑽壓,可用公式(4一1)求算,這裡η=1。

(3�11)

式中:S—金剛石聚晶體斷面面積/mm2

表 3�22,列出了一般常用的鑽壓值(單位為N)。供選擇參考。

表 3�22 金剛石鑽進鑽壓值

註:橫線下為厚壁鑽頭的鑽壓

4.鑽壓的調節

不論是計算鑽壓值或表列數字都是正常鑽進的鑽壓,實際生產中應根據縣體情況進行調節。

岩石完整、硬度高、中等研磨性,宜採用大鑽壓:岩石較軟、研磨性強、裂隙發育、破碎、不均質等,應採用小鑽壓。

金剛石晶形完整、橢圓化、拋光處理的。可採用大鑽壓:晶形有缺陷、品級低的應選用小鑽壓,同樣濃度的鑽頭,金剛石顆粒大的用小鑽壓,顆粒小用大鑽壓。

新鑽頭下孔,其唇部形狀與孔底形狀不適應,其鑽壓需減輕到正常鑽壓的1/4~1/5,經過一段時間磨合後,再增到正常鑽壓。

在鑽孔彎曲、超徑的情況下,鑽壓要適當降低。

孔內發生異常,如:泵壓升高,轉矩增大等現象發生時,都應減輕鑽壓觀察。

鑽壓還要與鑽頭轉速相配合,一般情況下,轉速較高時,鑽壓則須適當降低。

鑽進中,鑽壓應保持平穩,不得大幅度調節。鑽速降低時,不許盲目地超額加壓。

必須指出,這裡所說的鑽壓是指純加在鑽頭上的力,至於沖洗液對鑽具的浮力、水壓反作用力以及鑽具摩擦阻力等都是應在確定機械給進壓力時加以考慮的。

轉速

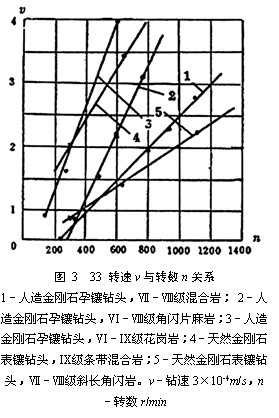

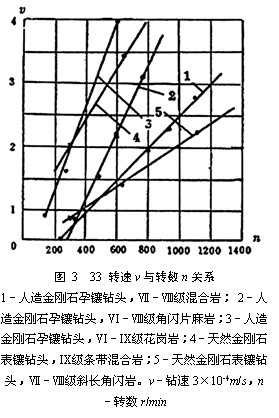

金剛石鑽進中,鑽頭轉速是決定鑽進效率重要參數之一。在一定條件下,轉速愈高,則鑽速也愈高,這已被多種岩石試驗所證實,如圖 3�33所示。

孕鑲鑽頭的金剛石顆粒細小,切人岩石淺,只有靠單位時間內進行多次破碎才能獲得高效。因此,要求轉速更高,以圓周線速度計,一般為1.5~3.0m/s。

表鑲鑽頭因為金剛石出刃大,受到振動易損傷,所以轉速應該相對較低,圓周線速度1~2m/s。

根據轉速v求轉數n。

式中:v—圓周線速度;

Dcp—鑽頭平均直徑/mm。

不同直徑的鑽頭轉數可從表 3�23中選取。

聚晶鑽頭轉數,可參考表鑲鑽頭轉數來選取。

不論是計算或查表,都可以看出,轉速的調節範圍是很大的。鑽進中,要根據具體情況進行選擇。

從岩石性質來說,若岩層完整、質均或較軟,可選用高轉速;若岩層破碎,層理髮育或較硬,宜選用低轉速。

從鑽頭質量來說,鑽頭質量好,金剛石品級高。宜採用高轉速:若鑽頭質劣,金剛石品級低,宜採用低轉速。此外,調節轉速還要考慮到金剛石的粒度:顆粒小選高轉速;顆粒大選低轉速。

表 3�23 不同直徑的鑽頭轉數

如金剛石粒度為10粒/克拉,直徑為2.1mm,鑽頭迴轉線速度為1.5m/s。若換用粒度30粒/克拉、直徑為1.5mm金剛石的鑽頭時,允許圓周線速度為1.95m/s。當穩定性差、高速迴轉振動加劇時,圓周線速度可取小一些。

新鑽頭下孔,須用低速試鑽數分鐘、無異狀後,再轉入正常轉速。

正常鑽進中,如發現孔內有異常響聲、激烈振動或轉矩增大等現象時,則須立即降低轉速仔細觀察。

當級配不合理(孔徑與鑽桿直徑差值大)、鑽孔彎曲等時,都不能用高轉速。

由於機械鑽速是隨轉速呈直線變化的(圖 3�33)。因此,在容許範圍內儘量採用高轉速鑽進。但是,在鑽壓不變情況下,轉速升高到一定限度時,鑽速有不再增長的趨勢,這是由於金剛石在激烈摩擦中損壞所致。所以,轉速要與鑽壓配合運用,即轉速升高到一定限度時,勢必降低鑽壓。

金剛石鑽進,鑽頭轉數劃分為四級:

沖洗液量

(一)金剛石鑽進沖洗的意義

金剛石在破碎岩石過程中,沿著移動方向的功消耗於破碎岩石和克服摩擦上。試驗證明,消耗在摩擦上的功是很大的。摩擦功轉化為熱能可使金剛石強度降低、石墨化而導致早期磨損。按能量轉換計算,鑽進中在正常鑽壓、轉速情況下,如斷絕冷卻2min,鑽頭便燒毀。因此,金剛石鑽進時必須充分冷卻鑽頭。

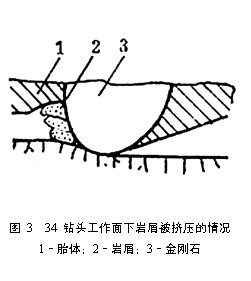

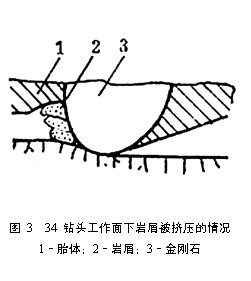

鑽進中的鑽頭,其工作面下的間隙很小,金剛石前面的岩石顆粒被壓皺凸起的岩石抬起,對胎體進行削蝕,如圖 3�34所示。部分岩屑顆粒被擠壓在金剛石下遭到重複破碎,無益地磨損金剛石。被擠壓的岩粉還會墊起鑽頭,阻礙其破碎岩石,這就需要強大的沖洗液把岩粉及時帶走並排出孔外。

此外,高速迴轉的鑽具與孔壁激烈摩擦,其摩擦阻力是很大的,這也需要衝洗液來潤滑。

(二)沖洗液量的確定

綜上所述,金剛石鑽進的沖洗液量應從以下三方面來考慮:保證鑽頭充分冷卻;保證把岩粉從鑽頭下帶走,和把岩粉排出孔外。

1.冷卻鑽頭的需要量

設送到鑽頭處的沖洗液溫度為t1,經過鑽頭唇面吸收了摩擦熱而使溫度到t2。若沖洗液量Q維持溫度不再升高,則按熱量平衡可列出下式:

(3�13)

式巾:C—沖洗液比熱,J·(kg·K)-1;

Q—沖洗液量,L/s(取1L的質量等於1kg):

L—消耗於磨擦的功,kJ。

於是得沖洗液量為:

(L/s) (3�14)

因為L=Pfu,所以:

(L/s) (3�15)

式中:P—鑽頭鑽壓,N;

f—鑽頭與岩石的摩擦係數,0.3~0.5;

u—鑽頭迴轉線速度,m·s-1。

由試驗得知:若溫度t2與t1的差值不超過10K(開氏溫度標度),即可保證鑽頭的安全工作。因此,計算時應取t1–t2=10K。沖洗液比熱c取水的比熱值c=4.2×103J/kg·K。

2.從鑽頭工作面下帶走岩粉所需的沖洗夜量

沖洗液從鑽頭底面下流出,其中,從唇面、岩石面之間間隙流過者,因阻力大,流速低,稱為“緩流”;從水口流出者,因阻力小,流速高,故稱之為“急流”。表鑲鑽頭唇面、岩石面間的間隙較大,緩流沖洗液能夠直接起冷卻、排粉作用。孕鑲鑽頭,唇面、岩石面之間間隙小,緩流水幾乎不能起冷卻、排粉作用,這種情況下,金剛石的冷卻主要靠急流沖洗液,岩粉也靠這急流水排除。

基於這種情況,如只按冷卻鑽頭的需要量供給沖洗液是不夠用的,還必須滿足急流水沖洗液量把鑽頭下面的岩粉衝出來。此時計算式如下:

(L/min) (3�16)

式中:Sk—水口流水斷面面積和,cm3;

vk—水口處急流水的流出速度,m·s-1

ε—孔底結構形狀係數。

由試驗得出:急流水的流速應不低於1.5~2m/s時才有效。係數ε取1~1.5,孔底斷面為平、弧形的取1;階梯形、鋸齒形取1.5。

3.岩粉離開孔底沿孔壁、鑽具之間的環狀間隙上升所需的沖洗液量(上升速度應不小於0.3~0.5m/s)。

依此計算沖洗液量為:

(L/min) (3�17)

式中:Sn—鑽孔與鑽具之間的最大環狀間隙斷面面積,cm2

un—沖洗液流上升速度,m·s-1。

從沖洗液量的上述三種計算所得值中,選取最大值作為套用量。因為按岩粉升速計算值為最大,且條件簡單,所以該式普遍用於生產中。

應該指出,這裡所計算的沖洗液量乃是純送到孔底的量。但在實際生產中,送入孔內泵量都遠大於這個計算量,這是考慮到輸送管路中漏失的緣故。

常用泵量(單位為L/min)如表 3�24所示。

表 3�24 常用泵量

無論是計算沖洗量或表中所列泵量,在實際套用中要根據具體情況進行調節。如鑽速高、岩石粗糙或研磨性強等,應採用大泵量;反之應採用小泵量。此外,泵量還要隨著鑽孔的延伸適當增加。

泵量大,對冷卻鑽頭、清除岩粉都是有益的。但泵量太大,泵壓勢必升高,會促使鑽壓降低。高速液流有時對孔壁有沖刷作用,並對不穩定地層會加劇其惡化。

經驗證明,金剛石鑽進對沖洗液量的要求並不是太嚴的,但是必須保證不斷供應,鑽進中不允許有片刻停水;鑽桿接頭嚴密不漏水,確保水泵工作良好,最好不用分流方式調節泵量。

(三)泵壓

鑽進中,要時刻地注意泵壓的變化。在正常情況下,泵壓應為:

(kPa) (3�18)

式中:p0—水泵管路、岩心管及鑽頭等通路的壓力損失(約為8kPa);

Δp—單位孔深的壓力損失(約為2kPa/m);

L—孔深,m。

鑽進中,如發現泵壓突然降低,可以判斷為沖洗液在輸送途中漏失,沒有送到孔底,或水泵出現故障;如泵壓突然升高,可以判斷為水路堵塞,沖洗液流動不暢。這些現象出現,都對冷卻排粉不利,須停鑽檢查,不許勉強鑽進。

為了減輕高速迴轉鑽具與孔壁的摩擦阻力,沖洗液應具有潤滑性,如採用乳狀液、加潤滑劑的低固相泥漿等。

金剛石鑽進規程參數的配合

如前所述,金剛石鑽進效率隨著鑽壓轉速的提高而增長。但是,鑽壓、轉速增加到一定程度時,會導致鑽頭強烈磨損甚至燒毀。實際鑽探工作中,如何掌握確定最優規程參數值,是金剛石鑽進的重要課題。

國外鑽探科研工作者,為了求得金剛石鑽進最優規程參數值,設計了專用試驗鑽具,在標準花崗岩上用直徑46mm的人造金剛石孕鑲鑽頭進行鑽進試驗。試驗中測出以下數據:鑽壓、鑽頭轉速、沖洗液量、功率、電能消耗、鑽速及胎體溫度等。

據試驗,金剛石鑽進存在著兩種規程參數:“正常規程”與“臨界規程”。在正常規程下,鑽頭胎體溫升正常,功率消耗平穩,同時鑽頭磨損輕微;而在臨界規程下,鑽頭胎體溫升將急劇上升,功率消耗劇增,鑽頭磨損嚴重,甚至出現燒鑽。試驗分析了胎體溫度與鑽壓P和轉速n的關係;功率消耗、機械鑽速與鑽進規程的關係;胎體溫度與沖洗液的關係和鑽頭磨損與鑽進規程的關係。通過以上分析得出兩點結論:

(1)對於金剛石鑽進而言,每種岩石都存在著臨界規程,其P·n值基本是個常數,可以通過實驗測得。也就是說,鑽壓P和轉速n兩個參數之間存在著明顯的互動影響,必須同時考慮它們的取值。進入臨界規程的主要表現是胎體溫度急劇升高,鑽頭嚴重磨耗,雖然此時鑽速也很高,但可能導致燒鑽事故。因此,必須保證鑽進生產工藝處在小於臨界規程的狀態下。

(2)鑽進過程中的胎體溫度和鑽頭非正常磨耗是重要的孔內工況指標,但不便於測量。而功率消耗便於在地表檢測,又與上述二指標同步進入臨界規程,因此可通過測量鑽進功率來判斷鑽進過程正常與否。一旦出現功耗突變,便可發出進入臨界規程的報警。這是由憑經驗打鑽走向科學鑽進的一個重大進步。

上述試驗還是單一性的,但可以想像,不論什麼岩石、什麼類型和規格的鑽頭,都存在著“正常、臨界”兩種規程參數,故應該進一步推理、計算與充分試驗,求得各種條件下的臨界參數值,以指導金剛石鑽進。

現將金剛石鑽進規程參數的配合值,列於表 3�25中,供在實際生產中參考選用。

表 3�25 金剛石鑽進規程參數的配合值

| | | | | | |

| | | | | | |

| | | | | | |

| —— 900~1700 1400~2500 1000~1700 | 500~900 600~1200 700~i700 800~1300 | 400~700 500~1200 800~1700 600~1000 | 300~500 600~700 600~1000 400~700 | | |

| | | | | | |

| —— 3000~5000 4000~7000 5000~8000 | 3000~5000 4000~7000 5000~9000 7000~10000 | 4000~8000 6000~10000 5000~13000 10000~15000 | 500010000 8000~13000 10000~17000 15000~2000 | 6000~13000 9000~i6000 i2000~20000 —— | 8000~10000 12000~20000 16000~25000 —— |

| | | | | | |

| | | | | | |

註:孕鑲鑽頭的轉數取大值;鑽壓、泵量取小值;表鑲鑽頭的轉數取小值;鑽壓、泵量取大值。