專利背景

鉛陽極泥中主要含金、銀、

銻、鉍、

鉛、

銅、

砷等元素。2010年6月之前,鉛陽極泥的處理基本上有三種方式:一是火法工藝;二是全濕法工藝;三是濕法-火法聯合工藝。濕法生產成本高,廢水量大;濕法-火法聯合工藝,成本高,廢水量大,同時存在廢氣;傳統火法工藝成本較濕法和濕法-火法聯合工藝成本低,但傳統火法工藝採用陽極泥間斷進入貴鉛爐(投料口、出渣口、出貴鉛口、出煙口為同一個出口),還原熔煉得到含金銀的貴鉛,貴鉛再經精煉爐(投料口、出渣口、出合金口、出煙口為同一個出口)氧化精煉,產出的金銀合金板送銀電解。

傳統火法處理陽極泥存在的缺點是:金銀直收率低,返渣量大,生產周期長,生產成本較高,並且操作模式為間斷式作業,爐子密閉不嚴,環保較差,生產能力較小,能耗較高。

中國國外比較先進成熟的火法陽極泥處理工藝有:BBOC法和Kaldo法。BBOC法採用氧氣底吹熔池熔煉,能縮短貴鉛氧化精煉周期,但是僅精煉段採用了先進工藝;Kaldo法則採用氧氣頂吹熔煉、氧化精煉工藝,縮短了生產周期,擴大了生產能力,但操作模式仍為間斷式作業,爐溫周期性變化,造成爐內耐火材料壽命短。

傳統火法工藝、中國國外的BBOC法和Kaldo法陽極泥熔煉時採用的渣型均為高鹼渣型,造成爐子耐火材料消耗快,爐子的壽命較短。

發明內容

專利目的

《連續處理鉛陽極泥的方法及其裝置》要解決的技術問題在於:克服2010年6月之前技術存在的不足,提供一種陽極泥底吹熔池熔煉和貴鉛底吹熔池精煉及頂吹熔池精煉相結合的陽極泥連續處理方法及其裝置,該發明具有提高生產效率、縮短生產周期,提高金銀直收率,同時可延長爐子壽命、降低成本和減少環境污染的優點。

技術方案

《連續處理鉛陽極泥的方法及其裝置》包括以下步驟

(1)將鉛陽極泥、返料、焦丁按100:0~40:0~10的重量比配料作為入爐物料,連續定量加入氧氣底吹貴鉛爐進行熔化,通入壓力為0.5~1.2兆帕、流量20~100立方米/小時的氧氣,爐內熔池保持液位600~900毫米,溫度保持900~1000℃,反應10~30分鐘,產出貴鉛、一次渣和一次菸灰,控制貴鉛中金銀品位質量百分比在25~50%之間;

(2)將所述貴鉛放入氧氣底吹分銀爐,分銀爐內熔池液位保持在400~700毫米,溫度保持在700~800℃,通入壓力0.4~1.2兆帕、流量10~120立方米/小時的氧氣,每爐反應時間8~24小時,生成氧化渣、二次菸灰及金銀品位質量百分比達70~80%的合金液,氧化渣從放渣口間斷排出後進入渣貴鉛爐,所述合金液間斷進入氧氣頂吹精煉爐;

(3)向所述氧氣頂吹精煉爐熔池內吹入氧氣,氧氣壓力0.15~0.3兆帕,反應時間12~24小時,爐內溫度保持在1000~1300℃,產出碲渣、清合金渣、二次菸灰及金銀品位質量百分比達96~98%的合金液;

(4)向所述渣貴鉛爐內加入焦丁,每噸氧化渣需加入焦丁1~4千克,爐內溫度保持在900~1200℃,生成金銀品位為15~30%的低品位貴鉛、金銀含量較低的二次渣及少量二次菸灰,控制二次渣中金銀質量百分比≤2%,低品位貴鉛返回氧氣底吹貴鉛爐或氧氣底吹分銀爐。

所述鉛陽極泥、返料、焦丁的重量比為100:10~20:2~6;所述返料指氧氣底吹分銀爐和氧氣頂吹精煉爐產生的二次菸灰,以及二次渣濕法浸出後的浸出渣,返料中浸出渣水分含量≤40%,所述焦丁粒度為0.5~20毫米。

所述氧氣底吹貴鉛爐的入爐物料用核子皮帶秤或電子皮帶秤計量;所述貴鉛中金銀品位質量百分比優選30~40%。

所述氧氣底吹貴鉛爐產出的一次菸灰降溫後由布袋除塵器收集,然後送去回收銻。將所述氧氣頂吹精煉爐的合金液澆鑄成合金板進行銀電解,碲渣送去回收碲,清合金渣送去回收銅、鉍後返回配料。

所述氧氣底吹分銀爐、氧氣頂吹精煉爐及渣貴鉛爐產生的二次菸灰排出後合併降溫,然後由布袋除塵器收集,與二次渣一起經濕法處理回收銅、鉍後返回配料。

所述氧氣底吹貴鉛爐和氧氣底吹分銀爐通入氧氣時均是從設在爐底與垂線成0~30°角的噴槍噴入熔池;氧氣底吹貴鉛爐和氧氣底吹分銀爐的氧氣壓力優選0.6~1.0兆帕。

一種用於熔池熔煉鉛陽極泥的連續處理裝置,包括抓鬥行車、電子皮帶秤和位於電子皮帶秤上的料倉,氧氣底吹貴鉛爐,其特徵在於:與氧氣底吹貴鉛爐連通有氧氣底吹分銀爐,所述氧氣底吹貴鉛爐和氧氣底吹分銀爐均包括臥式的圓筒形轉爐和支架,在氧氣底吹貴鉛爐和氧氣底吹分銀爐底部分別固定有連通於爐體內側的至少一個氧氣噴槍;所述氧氣底吹貴鉛爐的上端設有加料口、出煙口,一端面上部設有燒嘴孔、下面設有虹吸出貴鉛口,另一端的端面中下部設有一次渣溢流放出口,在底部或底側部設有噴槍機構;所述氧氣底吹分銀爐在出煙口端的端面上部設有貴鉛入口,在另一端的端面上部設有燒嘴孔、下部設有虹吸出合金口,氧化渣放出口設在圓周上或設在貴鉛入口端的端面中下部,在底部或底側部設有噴槍裝置;所述氧氣底吹貴鉛爐的出貴鉛口通過溜槽與氧氣底吹分銀爐的進貴鉛口連通,氧氣底吹貴鉛爐產出的貴鉛經溜槽自流入氧氣底吹分銀爐,氧氣底吹分銀爐所產的氧化渣經溜槽自流入渣貴鉛爐,金銀品位達80%以上的合金液經溜槽自流入氧氣頂吹精煉爐,在所述氧氣頂吹精煉爐和渣貴鉛爐側壁分別設有噴槍裝置。

所述氧氣底吹貴鉛爐、氧氣底吹分銀爐、渣貴鉛爐、氧氣頂吹精煉爐均包括臥式的圓筒形轉爐,各圓筒形轉爐外側套裝有滾圈,滾圈匹配安裝在對應托輪上,在圓筒形轉爐下端設有底座並在該底座上固定有驅動機構,所述驅動機構的輸出軸通過驅動齒輪與固定在圓筒形轉爐側壁上的齒圈匹配嚙合。

所述圓筒形轉爐底部的氧氣噴槍與垂線夾角α的範圍為0°≤α≤30°,圓筒形轉爐根據需要其轉動角度0°~90°。

改善效果

1、《連續處理鉛陽極泥的方法及其裝置》採用氧氣底吹貴鉛爐、氧氣底吹分銀爐和氧氣頂吹精煉爐聯合使用,與傳統火法相比,該發明實現了陽極泥的連續處理,強化了冶煉過程,提高了金銀的直收率,降低了生產成本、減少了環境污染,縮短了陽極泥的處理周期。

該發明採用連續處理陽極泥的方法,套用效果明顯,陽極泥的處理能力大大提高。例如,單爐陽極泥的處理量是傳統火法工藝的2倍,本工藝採用一台φ2600*4600的氧氣底吹貴鉛爐陽極泥月處理量超過500t。工藝中從陽極泥到合金板的生產周期由傳統工藝的6天左右縮短至3天左右,金、銀回收率由原來的98~99%、97~98.0%,分別上升到98.5~99.5%、97.5~98.5%;金銀直收率由原來的92~94%、91~93%,分別上升到93~95%、93~95%。

2、該發明利用陽極泥中的鉛氧化為氧化鉛,氧化鉛再與陽極泥中的銻砷氧化物相互反應造渣,貴鉛爐配料中不再加入純鹼和螢石。這樣不僅降低了生產成本,而且形成的高鉛銻渣型替代傳統的高鹼渣型,可減少對爐子中耐火材料的侵蝕,延長了貴鉛爐的使用壽命。

3、該發明採用連續進料方法,使氧氣底吹貴鉛爐和氧氣底吹分銀爐中始終保持較穩定的熔池液位;將貴鉛精煉分為兩個階段(即氧氣底吹分銀爐精煉和氧氣頂吹精煉爐精煉兩段),保證了主要爐子的爐溫比較穩定,使爐子砌體的壽命得以延長。傳統火法工藝精煉段只有壓縮空氣頂吹精煉爐(有的稱為分銀爐),貴鉛中金銀品位從20~40%直接在精煉爐中吹到96~98%,每爐溫度從600~700℃到1200~1300℃變化,該發明將精煉段分為氧氣底吹分銀爐和氧氣頂吹精煉爐,氧氣底吹分銀爐貴鉛中金銀品位從25~50%吹到合金中金銀品位70~80%,溫度700~800℃;氧氣頂吹精煉爐從合金中金銀品位70~80%吹到96~98%,溫度1000~1300℃。

4、該發明採用強化的熔池熔煉過程,鉛陽極泥的處理周期較短,能充分利用物料潛熱,不僅大大降低了能耗,而且陽極泥的處理成本明顯降低。

5、該發明工藝的連續處理裝置是一種連續循環的密閉爐型,減少了熱量損失,避免了氣體外逸,改善了作業環境;改間斷作業為連續作業(連續進料,間斷出渣和合金等),提高了貴鉛處理量並使爐溫更加穩定。

6、該發明的連續處理裝置氧氣底吹貴鉛爐和氧氣底吹分銀爐均有獨立的出渣口、進料口、貴鉛出口、合金出口、出煙口,正常生產時避免了爐子的頻繁轉動,減少了傳動裝置的用電量並提高了傳動裝置的使用壽命,有效節約成本;正常生產時由於噴槍的作用,使得物料融化速度加快;另外,通過噴槍攪拌使反應速度加快,提高貴鉛處理量。

7、該發明的連續處理裝置,與氧氣底吹貴鉛爐還連通有渣貴鉛爐和氧氣頂吹精煉爐,各爐均設有轉動結構,使爐子在換槍、檢修和處理問題時方便轉爐;各爐子正常運行時不需轉動,使爐子可以更好地密閉通風,減少了環境污染,改善了工作環境,提高金銀及有價金屬的回收率。

8、該發明的方法和裝置不僅適用於鉛陽極泥處理,也同樣適用於銻陽極泥處理以及銅鉛混合陽極泥處理等,適用面較寬,具有較好的推廣價值。

附圖說明

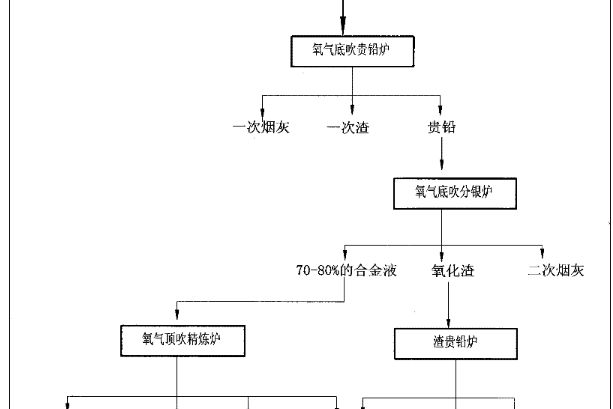

圖1為《連續處理鉛陽極泥的方法及其裝置》的工藝流程示意圖;

圖2為採用熔池熔煉連續處理鉛陽極泥的主要設備連線示意圖;

圖3為氧氣底吹分銀爐結構示意圖。

權利要求

1.《連續處理鉛陽極泥的方法及其裝置》其特徵在於:

(1)將鉛陽極泥、返料、焦丁按100:0~40:0~10的重量比配料作為入爐物料,連續定量加入氧氣底吹貴鉛爐進行熔化,通入壓力為0.5~1.2兆帕、流量20~100立方米/小時的氧氣,爐內熔池保持液位600~900毫米,溫度保持900~1000℃,反應10~30分鐘,產出貴鉛、一次渣和一次菸灰,控制貴鉛中金銀品位質量百分比在25~50%之間;

(2)將所述貴鉛放入氧氣底吹分銀爐,分銀爐內熔池液位保持在400~700毫米,溫度保持在700~800℃,通入壓力0.4~1.2兆帕、流量10~120立方米/小時的氧氣,每爐反應8~24小時,生成氧化渣、二次菸灰及金銀品位質量百分比達70~80%的合金液,氧化渣從放渣口間斷排出後進入渣貴鉛爐,所述合金液間斷進入氧氣頂吹精煉爐;

(3)向所述氧氣頂吹精煉爐熔池內吹入氧氣,氧氣壓力0.15~0.3兆帕,反應時間12~24小時,爐內溫度保持在1000~1300℃,產出碲渣、清合金渣、二次菸灰及金銀品位質量百分比達96~98%的合金液;

(4)向所述渣貴鉛爐內加入焦丁,每噸氧化渣需加入焦丁1~4千克,爐內溫度保持在900~1200℃,生成金銀品位為15~30%的低品位貴鉛、金銀含量較低的二次渣及少量二次菸灰,控制二次渣中金銀質量百分比≤2%,低品位貴鉛返回氧氣底吹貴鉛爐或氧氣底吹分銀爐。

2.根據權利要求1所述連續處理鉛陽極泥的方法,其特徵在於:所述鉛陽極泥、返料、焦丁的重量比為100:10~20:2~6;所述返料指氧氣底吹分銀爐和氧氣頂吹精煉爐產生的二次菸灰,以及二次渣濕法浸出後的浸出渣,返料中浸出渣水分含量≤40%,所述焦丁粒度為0.5~20毫米。

3.根據權利要求1所述連續處理鉛陽極泥的方法,其特徵在於:所述氧氣底吹貴鉛爐的入爐物料用核子皮帶秤或電子皮帶秤計量;所述貴鉛中金銀品位質量百分比優選30~40%。

4.根據權利要求1-3任一項所述連續處理鉛陽極泥的方法,其特徵在於:所述氧氣底吹貴鉛爐產出的一次菸灰降溫後由布袋除塵器收集,然後送去回收銻。

5.根據權利要求1-3任一項所述連續處理鉛陽極泥的方法,其特徵在於:將所述氧氣頂吹精煉爐的合金液澆鑄成合金板進行銀電解,碲渣送去回收碲,清合金渣送去回收銅、鉍後返回配料。

6.根據權利要求1-3任一項所述連續處理鉛陽極泥的方法,其特徵在於:所述氧氣底吹分銀爐、氧氣頂吹精煉爐及渣貴鉛爐產生的二次菸灰排出後合併降溫,然後由布袋除塵器收集,與二次渣一起經濕法處理回收銅、鉍後返回配料。

7.根據權利要求1-3任一項所述連續處理鉛陽極泥的方法,其特徵在於:所述氧氣底吹貴鉛爐和氧氣底吹分銀爐通入氧氣時均是從設在爐底與垂線成0~30°角的噴槍噴入熔池;氧氣底吹貴鉛爐和氧氣底吹分銀爐的氧氣壓力優選0.6~1.0兆帕。

8.一種用於權利要求1所述的熔池熔煉鉛陽極泥的連續處理裝置,包括抓鬥行車、電子皮帶秤和位於電子皮帶秤上的料倉,氧氣底吹貴鉛爐,其特徵在於:與氧氣底吹貴鉛爐連通有氧氣底吹分銀爐,所述氧氣底吹貴鉛爐和氧氣底吹分銀爐均包括臥式的圓筒形轉爐和支架,在氧氣底吹貴鉛爐和氧氣底吹分銀爐底部分別固定有連通於爐體內側的至少一個氧氣噴槍;所述氧氣底吹貴鉛爐的上端設有加料口、出煙口,一端面上部設有燒嘴孔、下面設有虹吸出貴鉛口,另一端的端面中下部設有一次渣溢流放出口,在底部或底側部設有噴槍機構;所述氧氣底吹分銀爐在出煙口端的端面上部設有貴鉛入口,在另一端的端面上部設有燒嘴孔、下部設有虹吸出合金口,氧化渣放出口設在圓周上或設在貴鉛入口端的端面中下部,在底部或底側部設有噴槍裝置;所述氧氣底吹貴鉛爐的出貴鉛口通過溜槽與氧氣底吹分銀爐的進貴鉛口連通,氧氣底吹貴鉛爐產出的貴鉛經溜槽自流入氧氣底吹分銀爐,氧氣底吹分銀爐所產的氧化渣經溜槽自流入渣貴鉛爐,金銀品位達80%以上的合金液經溜槽自流入氧氣頂吹精煉爐,在所述氧氣頂吹精煉爐和渣貴鉛爐側壁分別設有噴槍裝置。

9.根據權利要求8所述的連續處理裝置,其特徵在於,所述氧氣底吹貴鉛爐、氧氣底吹分銀爐、渣貴鉛爐、氧氣頂吹精煉爐均包括臥式的圓筒形轉爐,各圓筒形轉爐外側套裝有滾圈,滾圈匹配安裝在對應托輪上,在圓筒形轉爐下端設有底座並在該底座上固定有驅動機構,所述驅動機構的輸出軸通過驅動齒輪與固定在圓筒形轉爐側壁上的齒圈匹配嚙合。

10.根據權利要求9所述的連續處理裝置,其特徵在於,所述圓筒形轉爐底部的氧氣噴槍與垂線夾角α的範圍為0°≤α≤30°,圓筒形轉爐根據需要其轉動角度0°~90°。

實施方式

採用熔池熔煉連續處理鉛陽極泥的方法及其裝置

如圖1、圖2、圖3所示。圖2中標號1為抓鬥行車,2為料倉,3為電子皮帶秤或核子皮帶秤,4為氧氣底吹貴鉛爐,5為加料口,6為氧氣底吹貴鉛爐底部的吹氧氣管的噴槍法蘭,7為天然氣燒嘴孔,8為放渣口,9為出貴鉛口,10為出煙口,11為溜槽;12為氧氣底吹分銀爐,13為出煙口,14為進料口,15為分銀爐底部的吹氧氣管的噴槍法蘭,16為天然氣燒嘴,17為分銀爐出渣口,18為氧氣底吹分銀爐虹吸出合金口;19為渣貴鉛爐;20為氧氣頂吹精煉爐,21為氧氣頂吹精煉爐的進料口,22為吹氧氣管,23為出渣口,24為天然氣燒嘴;25為渣貴鉛爐的進料口,26為天然氣燒嘴,27為驅動齒輪,28為底座,29為電機,30為減速機,31為托輪,32為滾圈,33為齒圈,34為底座。圖2顯示了用於熔池熔煉鉛陽極泥的連續處理裝置,該裝置包括行車1、電子皮帶秤3和位於電子皮帶秤上端的料倉2、氧氣底吹貴鉛爐4、氧氣底吹分銀爐12、氧氣頂吹精煉爐20、渣貴鉛爐19。電子皮帶秤2的下料端位於氧氣底吹貴鉛爐4上端的加料口5上側,為氧氣底對貴鉛爐進行定量加料。

氧氣底吹貴鉛爐4是一種能夠沿水平中心線做一定角度轉動的圓筒形轉爐,在該圓筒形轉爐的外側套裝有齒圈33(兩端分別套裝有滾圈以便轉爐平衡),滾圈32匹配安裝在對應托輪31上,托輪31分別安裝在對應托輪底座34上。在圓筒形轉爐下端設有底座28並在該底座上固定有驅動機構,所述驅動機構包括電機29和減速機30,減速機30的輸出軸通過聯軸器與驅動齒輪27的轉軸傳動連線,驅動齒輪27與固定在圓筒形轉爐側壁上的齒圈32匹配嚙合。在所述氧氣底吹貴鉛爐的上端還設有出煙口10,圓筒形轉爐的一端面上部設有燒嘴孔7、下面設有虹吸出貴鉛口9,另一端的端面中下部設有一次渣溢流放出口8,在底部或底側部設有噴槍機構6,噴槍數量1-3個,從噴槍中噴入熔池的氧氣壓力為0.6~1.0兆帕,所述圓筒形轉爐底部的氧氣噴槍與垂線夾角α的範圍為0°≤α≤30°,圓筒形轉爐根據需要其轉動角度0°~90°。

所述氧氣底吹分銀爐12也是一種能夠沿水平中心線做一定角度轉動的圓筒形轉爐,在該圓筒形轉爐的外側套裝有齒圈33(兩端分別套裝有滾圈以便轉爐平衡),滾圈匹配安裝在對應托輪上,托輪分別安裝在對應托輪底座上,在圓筒形轉爐下端設有底座並在該底座上固定有驅動機構,所述驅動機構包括電機和減速機,減速機的輸出軸通過聯軸器與驅動齒輪的轉軸傳動連線,驅動齒輪與固定在圓筒形轉爐側壁上的齒圈匹配嚙合。氧氣底吹分銀爐在出煙口端的端面上部設有貴鉛入口14,在另一端的端面上部設有燒嘴孔16、下部設有虹吸出合金口18,氧化渣放出口17設在圓周上或設在貴鉛入口端的端面中下部,在底部或底側部設有噴槍裝置15,從噴槍中噴入熔池的氧氣壓力為0.6~1.0兆帕,噴槍數量1-3個,從噴槍中噴入熔池的氧氣壓力為0.6~1.0兆帕,所述圓筒形轉爐底部的氧氣噴槍與垂線夾角α的範圍為0°≤α≤30°,圓筒形轉爐根據需要其轉動角度0°~90°。

所述氧氣頂吹精煉爐20也是一種能夠沿水平中心線做一定角度轉動的圓筒形轉爐,在該圓筒形轉爐的外側套裝有滾圈(兩端分別套裝有滾圈以便轉爐平衡),滾圈匹配安裝在對應托輪上,托輪分別安裝在對應托輪底座上,在圓筒形轉爐下端設有底座並在該底座上固定有驅動機構,所述驅動機構包括電機和減速機,減速機的輸出軸通過聯軸器與驅動齒輪的轉軸傳動連線,驅動齒輪與固定在圓筒形轉爐側壁上的齒圈匹配嚙合。氧氣頂吹精煉爐的側壁上分別設有吹氧氣管22和天然氣燒嘴24,並在其側壁下部設有出渣口23。

所述渣貴鉛爐19也是一種能夠沿水平中心線做一定角度轉動的圓筒形轉爐,在該圓筒形轉爐的外側套裝有滾圈(兩端分別套裝有滾圈以便轉爐平衡),滾圈匹配安裝在對應托輪上,托輪分別安裝在對應托輪底座上,在圓筒形轉爐下端設有底座並在該底座上固定有驅動機構,所述驅動機構包括電機和減速機,減速機的輸出軸通過聯軸器與驅動齒輪的轉軸傳動連線,驅動齒輪與固定在圓筒形轉爐側壁上的齒圈匹配嚙合。渣貴鉛爐19的側壁上分別設有吹氧氣管22和天然氣燒嘴26,並在其側壁上設有渣進料口25。

所述各圓筒形轉爐包括外殼和內襯,外殼為鋼板,內襯耐火材料。

所述氧氣底吹貴鉛爐4的出貴鉛口9通過溜槽11與氧氣底吹分銀爐12的進貴鉛口14連通,氧氣底吹貴鉛爐4產出的貴鉛經溜槽自流入氧氣底吹分銀爐12,氧氣底吹分銀爐12的出渣口17所產的氧化渣經溜槽11自流入渣貴鉛爐19的渣進料口25,金銀品位達80%以上的合金液從分銀爐的出合金口18流出,經溜槽11自流入氧氣頂吹精煉爐20的進料口21內。

氧氣底吹貴鉛爐4和氧氣底吹分銀爐12與傳統火法轉爐不同,正常運行時,不必轉動;氧氣頂吹精煉爐類似傳統火法轉爐,只是將壓縮空氣吹管改為氧氣吹管;渣貴鉛爐與傳統火法轉爐相同。所述圓筒形轉爐底部的氧氣噴槍與垂線夾角α的範圍為0°≤α≤30°,圓筒形轉爐根據需要其轉動角度0°~90°。該發明的熔池熔煉連續處理鉛陽極泥的方法,以上述裝置進行生產,具體工藝:

鉛陽極泥、返料和焦丁按100:0~40:0~10的重量比配料,其中返料是指氧氣底吹分銀爐、氧氣頂吹精煉爐產生的二次菸灰以及二次渣濕法浸出後的浸出渣,返料中浸出渣水分含量≤40%;焦丁粒度為0.5~20毫米。

採用抓鬥行車1在地坑中進行混合配料,混合後的物料用抓鬥行車運至料倉2,料倉內的物料經核子皮帶秤或電子皮帶秤計量,連續定量進入氧氣底吹貴鉛爐4熔化並發生氧化、還原反應,從設在爐底與垂線成0~30°角的噴槍通入熔池氧氣,氧氣壓力0.5~1.2兆帕,氧氣流量20~100立方米/小時,通過調整氧氣底吹貴鉛爐噴槍6中的氧氣和配料中焦丁的量來控制爐內的氧化還原反應。

氧氣底吹貴鉛爐內保持負壓(通過調整風機風量控制負壓大小在-50~-100Pa之間),用天然氣做燃料,經天然氣燒嘴7將天然氣送入爐內燃燒,控制進料速度在0~5t/小時之間,使貴鉛爐內保持600~900毫米的熔池液位,溫度保持在900~1000℃,反應10~30分鐘,使爐內物料在短時間內發生熔化,並發生氧化造渣和還原揮發反應,陽極泥中的單體金銀和被還原下來的銀一起與被還原出來的金屬鉛、銻、鉍熔體所捕集,形成貴鉛,控制貴鉛中金銀品位在25~50%之間,優選30~40%。

當熔池液位達到700~900毫米時,停止下料0.5~1.5小時,通過氧氣底吹貴鉛爐放渣口8經溜槽間斷放出一次渣。一次渣的主要成分為銻酸鉛、亞銻酸鉛、砷酸鉛、亞砷酸鉛及矽酸鉛、矽酸鈣等。該渣熔點低,流動性好,對耐火材料的浸蝕小,一次渣從氧氣底吹貴鉛爐放出後,可送去回收銻、鉛等有價金屬。

放渣完畢,繼續上料,氧氣底吹貴鉛爐熔池液位達到400~550毫米時,通過貴鉛爐虹吸口9間斷放貴鉛,貴鉛經溜槽11進入氧氣底吹分銀爐12進行氧化精煉,產生的一次菸灰經氧氣底吹貴鉛爐出煙口10進入管道,經布袋除塵器收集。一次菸灰的主要成分為Sb2O3和As2O3等,可送去回收銻、砷,煙氣經煙囪排空。

貴鉛由氧氣底吹分銀爐出煙口13或進料口14進入,氧氣從設在爐底與垂線成0~30°角的噴槍中噴入熔池內,通過調整分銀爐噴槍15中的氧氣控制爐內氧化氣氛,氧氣壓力0.4~1.2兆帕、流量10~120立方米/小時,每爐反應時間8~24小時,確保貴鉛爐、分銀爐、氧氣頂吹精煉爐的配套生產。分銀爐內保持400~700毫米的熔池液位,天然氣經燒嘴16送入爐內燃燒,溫度保持700~800℃,氧氣與貴鉛中的銻、鉍、鉛、銅、砷等發生氧化反應,生成氧化渣、二次菸灰及金銀品位達70~80%的合金液,待熔池液位達到500~700毫米時放氧化渣,合金液間斷進入氧氣頂吹精煉爐;二次菸灰經分銀爐出煙口進入管道,經布袋除塵器回收,然後經濕法處理後返回配料,煙氣經煙囪排空。合金液由氧氣底吹分銀爐虹吸口18,經溜槽間斷進入到氧氣頂吹精煉爐20進一步精煉。

(分銀爐排出氧化渣的主要成分為氧化鉛15~30%、氧化鉍30~60%、氧化銅10~40%,進入渣貴鉛爐主要是降低氧化渣中的金銀含量)。

金銀品位達70~80%的合金液經氧氣頂吹精煉爐進料口21進入爐內,通過吹氧管22送入氧氣,氧氣壓力0.15~0.3兆帕,反應時間12~24小時,爐內溫度保持在1000~1300℃,使氧氣與合金中的雜質進一步發生氧化反應,並根據終點情況加入純鹼、硝酸鉀進行造碲渣、清合金,進一步精煉出金銀品位為96~98%的合金液以及碲渣、清合金渣、二次菸灰,合金液、碲渣、清合金渣均由同一個爐口(氧氣頂吹精煉爐爐口23)放出,煙氣和煙塵也從此爐口進入管道經收塵器回收二次菸灰,天然氣經天然氣燒嘴24送入爐內燃燒,溫度保持1000~1300℃,金銀品位為96~98%的合金液澆鑄成合金板,再送去進行銀電解,碲渣送去回收碲,清合金渣送去回收銅、鉍後返回配料。

純鹼和硝酸鉀是分批次人工加入,取樣根據外觀進行終點判斷,終點達到不再加入純鹼、硝酸鉀,因為每批原料中雜質成分不一定相同,每一爐中加入的純鹼、硝酸鉀用量不固定。一般操作用鐵杴加入純鹼、硝酸鉀,每批次加入2~10千克。

氧氣底吹分銀爐產生的氧化渣由分銀爐出渣口17排出,經溜槽間斷進入渣貴鉛爐19,通過渣貴鉛爐爐口25進入,然後通過爐口加入焦丁,使氧化渣中的氧化銀還原為單質銀,每噸氧化渣加入焦丁1~4千克,爐內溫度保持在900~1200℃,生成金銀品位為15~30%的低品位貴鉛以及金銀含量較低的二次渣、少量二次菸灰,控制二次渣中的金銀含量≤2%,低品位貴鉛返回氧氣底吹貴鉛爐或氧氣底吹分銀爐。

其中的二次菸灰及二次渣經濕法處理回收銅、鉍後,返回氧氣底吹貴鉛爐,低品位貴鉛返回氧氣底吹貴鉛爐或氧氣底吹分銀爐。其中的濕法回收銅、鉍是將二次菸灰、二次渣加鹽酸及食鹽進行浸出,銅、鉍以氯鹽形態進入浸出液,金和99%的銀進入浸出渣,浸出液進行中和回收氯氧鉍、鐵屑置換回收海綿銅,浸出渣返回陽極泥熔煉系統進行配料。

各爐之間標高有落差,氧氣底吹貴鉛爐標高最高,氧氣底吹分銀爐次之,氧氣頂吹精煉爐和渣貴鉛爐在一個平面,標高最低。工藝配置滿足氧氣底吹貴鉛爐產出的貴鉛經溜槽自流入氧氣底吹分銀爐,氧氣底吹分銀爐所產的氧化渣經溜槽自流入渣貴鉛爐。

採用熔池熔煉連續處理鉛陽極泥的方法,裝置同實施例1。

鉛陽極泥、返料、焦丁按100:0~10:2~5的重量比配料,採用抓鬥行車1在地坑中進行混合配料,混合後的物料用抓鬥行車運至料倉2,料倉內的物料經核子皮帶秤或電子皮帶秤計量,進入氧氣底吹貴鉛爐4熔化並發生氧化、還原反應,連續定量通入熔池氧氣,氧氣壓力0.8~1.0兆帕,氧氣流量30~50立方米/小時,通過調整氧氣底吹貴鉛爐噴槍6中的氧氣和配料中焦丁的量來控制爐內的氧化還原反應。

氧氣底吹貴鉛爐內保持負壓,經燒嘴7將天然氣送入爐內燃燒,貴鉛爐內保持600~900毫米的熔池液位,溫度保持在900~1000℃,反應10~30分鐘,使爐內物料在短時間內發生熔化並發生氧化造渣和還原揮發反應,陽極泥中的單體金銀和被還原下來的銀一起與被還原出來的金屬鉛、銻、鉍熔體所捕集,形成貴鉛,控制貴鉛中金銀品位在30~40%之間。熔池液位達到700~900毫米時,停止下料1.5小時,通過氧氣底吹貴鉛爐放渣口8經溜槽間斷放出一次渣。

放渣完畢,繼續上料,氧氣底吹貴鉛爐熔池液位達到400~550毫米時,通過貴鉛爐虹吸口9間斷放貴鉛,貴鉛經溜槽11進入氧氣底吹分銀爐12進行氧化精煉,產生的一次菸灰經氧氣底吹貴鉛爐出煙口10進入管道,經布袋除塵器收集。一次菸灰送去回收銻、砷,煙氣經煙囪排空。

貴鉛由氧氣底吹分銀爐出煙口13進入,氧氣從設在爐底與垂線成0~30°角的噴槍中噴入熔池內,通過調整分銀爐噴槍15中的氧氣控制爐內氧化氣氛,氧氣壓力0.6~0.8兆帕、流量40~60立方米/小時,每爐反應時間16小時。分銀爐內保持400~700毫米的熔池液位,天然氣經燒嘴16送入爐內燃燒,溫度保持700~800℃,氧氣與貴鉛中的銻、鉍、鉛、銅、砷等發生氧化反應,生成氧化渣、二次菸灰及金銀品位達70~80%的合金液,待熔池液位達到500~700毫米時放氧化渣,合金液間斷進入氧氣頂吹精煉爐;二次菸灰經分銀爐出煙口進入管道,經布袋除塵器回收,然後經濕法處理後返回配料,煙氣經煙囪排空。合金液由氧氣底吹分銀爐虹吸口18,經溜槽間斷進入到氧氣頂吹精煉爐20進一步精煉。

氧氣底吹分銀爐產生的氧化渣由分銀爐出渣口17排出,經溜槽間斷進入渣貴鉛爐19,每噸氧化渣需加入焦丁1~4千克處理,爐內溫度保持在900~1200℃,生成金銀品位為15~30%的低品位貴鉛以及金銀含量較低的二次渣、少量二次菸灰,控制二次渣中的金銀含量≤2%,低品位貴鉛返回氧氣底吹貴鉛爐或氧氣底吹分銀爐。

金銀品位達70~80%的合金液經氧氣頂吹精煉爐進料口21進入爐內,通過吹氧管22送入氧氣,氧氣壓力0.18~0.25兆帕,反應時間18~24小時,爐內溫度保持在1000~1300℃,使氧氣與合金中的雜質進一步發生氧化反應,並加入純鹼、硝酸鉀進行造碲渣、清合金,進一步精煉出金銀品位為96~98%的合金液以及碲渣、清合金渣、二次菸灰,合金液、碲渣、清合金渣均由同一個爐口(氧氣頂吹精煉爐爐口23)放出,煙氣和煙塵也從此爐口進入管道經收塵器回收二次菸灰,天然氣經天然氣燒嘴24送入爐內燃燒,金銀品位為96~98%的合金液澆鑄成合金板,送去進行銀電解,碲渣送去回收碲,清合金渣送去回收銅、鉍後返回配料。

氧化渣通過渣貴鉛爐爐口25進入,爐口加入焦丁,每噸氧化渣需加入焦丁1~4千克,使氧化渣中的氧化銀還原為單質銀,爐內溫度保持在900~1200℃,生成金銀品位為15~30%的低品位貴鉛、金銀含量較低的二次渣及少量二次菸灰,控制二次渣中金銀含量≤2%,低品位貴鉛返回氧氣底吹貴鉛爐或氧氣底吹分銀爐。

二次菸灰及二次渣經濕法處理回收銅、鉍後,返回氧氣底吹貴鉛爐,低品位貴鉛返回氧氣底吹貴鉛爐或氧氣底吹分銀爐。

同實施例2基本相同,不同之處在於:鉛陽極泥、返料、焦丁按100:10~20:3~6的重量比配料,採用抓鬥行車1在地坑中進行混合配料,混合後的物料用抓鬥行車運至料倉2,料倉內的物料經核子皮帶秤或電子皮帶秤計量,進入氧氣底吹貴鉛爐4熔化並發生氧化、還原反應,連續定量通入熔池氧氣,氧氣壓力0.8~1.0兆帕,氧氣流量25~45立方米/小時,通過調整氧氣底吹貴鉛爐噴槍6中的氧氣和配料中焦丁的量來控制爐內的氧化還原反應。其它步驟同實施例2。

榮譽表彰

2018年8月,《連續處理鉛陽極泥的方法及其裝置》獲得第一屆河南省專利獎二等獎。