專利背景

偏苯三酸酐可用於PVC增塑劑

偏苯三酸三辛酯的生產,還可用於製造聚醯亞胺樹脂、水溶性醇酸樹脂塗料、水溶性聚氨酯樹脂、環氧樹脂固化劑及高級航空潤滑油、電力容器浸漬油、粒料粘結劑、消煙劑等。

2002年9月前,中國國內該產品的生產方法都採用間歇法氧化工藝生產,即偏三甲苯在醋酸溶劑中,以醋酸鈷、醋酸錳、四溴乙烷或溴化氫為催化劑,通入壓縮空氣進行氧化反應,當反應尾氣中的氧含量達到19%以上時,停止通空氣。將反應器內的物料排入到成酐釜中降溫降壓,先脫去溶劑醋酸和水的混合物,再加熱脫去分子間水得到粗偏苯三酸酐。在精製過程中採用的是間歇法精餾工藝,粗偏苯三酸酐一次性進入第一精餾釜中進行減壓精餾,蒸出的產品進入第二精餾釜進行二次精餾,最終得到偏苯三酸酐成品。殘存在精餾釜底的廢渣間歇性排出。在間歇法氧化生產工藝中,氧化反應是間歇性的,需一釜一釜進行,反應器需要反覆地升壓、降壓,設備容易疲勞,縮短了使用壽命,降低了生產安全性。由於反應器沒有攪拌裝置,通入的壓縮空氣分布不均勻,影響氧化反應的完全性,產品質量波動大,能耗高。中國國內間歇法生產工藝的產品收率以一噸偏三甲苯投料計,其偏苯三酸酐的重量收率在95-105%之間。

發明內容

專利目的

《連續法氧化工藝生產偏苯三酸酐的方法》提供一種能解決2002年9月前已有生產技術中生產規模小、質量不穩定、產品得率低、能耗高、設備使用壽命短等問題的連續法空氣液相氧化工藝生產偏苯三酸酐的方法。

技術方案

《連續法氧化工藝生產偏苯三酸酐的方法》以偏三甲苯為原料,醋酸為溶劑,

醋酸鈷、醋酸錳、

四溴乙烷或溴化氫為催化劑,通入壓縮空氣進行連續氧化反應製得偏苯三甲酸,偏苯三甲酸經過成酐過程製得粗偏苯三酸酐,粗偏苯三酸酐經過精製過程脫去雜質,再經切片或造粒過程得到偏苯三酸酐成品。生產過程產生的醋酸和水送到醋酸回收系統進行精餾脫水以回收醋酸。具體的生產工藝過程如下:

(1)將偏三甲苯和醋酸從其貯槽中按比例送入配料容器中,然後按一定的配比加入醋酸鈷、醋酸錳、四溴乙烷或溴化氫,攪拌均勻。

(2)將上述混合物料連續送入反應器中,在溫度為120-320℃,壓力(絕壓)為0.8-4.0兆帕的條件下連續通入壓縮空氣進行反應引發和連續氧化過程,控制反應尾氣中的氧含量在0.1-19%(體積百分比)之間。在反應過程中,利用反應器頂部的多級冷凝器移走反應所產生的熱量,並通過反應器上方的脫水塔將反應生成水向外抽出10-75%(wt%),以提高反應速率及偏三甲苯的反應轉化率。

(3)將反應產物連續導入成酐容器中,在溫度為100-300℃,壓力(絕壓)為0.01-0.5兆帕的條件下,將醋酸溶劑和反應生成水除去,再經過成酐反應製得粗偏苯三酸酐。

(4)將成酐容器中得到的粗偏苯三酸酐送入到精製系統中,在溫度為200-320℃,壓力(絕壓)小於0.005兆帕的條件下,進行精餾脫去雜質得到偏苯三酸酐液態成品。

(5)將偏苯三酸酐液態成品從精製系統中連續送入切片或造粒設備,控制溫度為150-300℃的條件下進行切片或造粒過程得到偏苯三酸酐產品。

(6)將上述步驟(2)、(3)過程中產生的醋酸和水的混合物送入醋酸回收系統進行精餾脫水,回收醋酸溶劑。

改善效果

《連續法氧化工藝生產偏苯三酸酐的方法》的連續法生產工藝與2002年9月前已有的間歇法生產工藝相比具有以下優點:

(1)生產過程穩定,產品收率高,能耗低,產品質量穩定,對環境的污染小,生產安全性高。

(2)連續法生產工藝避免了間歇法生產過程中頻繁的升溫升壓,設備始終處於穩態操作,因此降低了設備的疲勞損傷,延長了設備的使用壽命,增加了設備使用的安全性。

(3)連續法生產工藝所需的設備投資少,生產效率高,適應於大規模工業化生產。

附圖說明

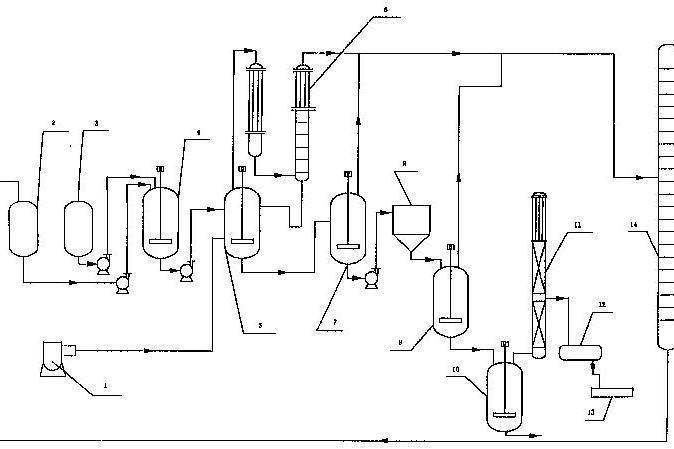

圖1是《連續法氧化工藝生產偏苯三酸酐的方法》的工藝流程圖。

圖1

權利要求

1、《連續法氧化工藝生產偏苯三酸酐的方法》採用偏三甲苯為原料,醋酸為溶劑,醋酸鈷、醋酸錳、四溴乙烷或溴化氫為催化劑,上述物料按一定量的配比連續通入反應容器,在一定的溫度壓力下連續通入壓縮空氣進行液相氧化反應生成偏苯三甲酸,再經過成酐過程、精製過程、切片或造粒過程製得偏苯三酸酐成品,具體包括如下工藝過程:(1)混合物料的配比:偏三甲苯與醋酸的配比為1:2-20(摩爾),偏三甲苯和醋酸的混合物與醋酸鈷的配比為1:0.0002-0.009(wt%),偏三甲苯和醋酸的混合物與醋酸錳的配比為1:0.0002-0.009(wt%),偏三甲苯和醋酸的混合物與四溴乙烷或溴化氫的配比為1:0.0001-0.006(wt%);(2)將上述混合物料連續送入反應容器中,在溫度為120-320℃,壓絕對壓力為0.8-4.0兆帕的條件下連續通入壓縮空氣進行連續氧化反應,控制反應尾氣中的氧含量在0.1-19%(體積百分比)之間;(3)將反應生成的物料導入成酐釜中,在溫度為100-300℃,絕對壓力為0.01-0.5兆帕條件下脫除醋酸和水,得到粗偏苯三酸酐;(4)將成酐釜中得到的粗偏苯三酸酐送入到精製系統中,在溫度為200-320℃,絕對壓力小於0.005兆帕條件下進行精餾脫除雜質得到液態的偏苯三酸酐成品;(5)液態偏苯三酸酐成品控制溫度在150℃以上送至切片設備或造粒設備獲得偏苯三酸酐片狀或粒狀成品。

2、根據權利要求1所述的連續法氧化工藝生產偏苯三酸酐的方法,其特徵在於將權利要求1中(2)、(3)步驟產生的水和醋酸的混合物送入醋酸回收系統進行精餾脫水,回收醋酸溶劑。

3、根據權利要求1所述的連續法氧化工藝生產偏苯三酸酐的方法,其特徵在於:氧化反應時連續送入混合物料和壓縮空氣,反應容器內的溫度為180-260℃,並保持反應容器內的壓力(絕壓)在1.8-2.5兆帕之間。

4、根據權利要求1所述的連續法氧化工藝生產偏苯三酸酐的方法,其特徵在於:反應尾氣中的氧含量控制在3-8%(體積百分比)之間。

5、根據權利要求1所述的連續法氧化工藝生產偏苯三酸酐的方法,其特徵在於:權利要求1中步驟(2)生成的物料在絕對壓力為0.01-0.5兆帕,溫度為15-150℃的條件下先完成結晶過程,然後將結晶好的物料進行離心分離,離心得到的固體物料再進行成酐、精製、切片或造粒處理。

6、根據權利要求1所述的連續法氧化工藝生產偏苯三酸酐的方法,其特徵在於所述的精製過程或採用連續法精餾工藝或採用間歇法精餾工藝。

實施方式

操作內容

《連續法氧化工藝生產偏苯三酸酐的方法》所述的偏苯三酸酐生產工藝是以偏三甲苯為原料,醋酸為溶劑,以醋酸鈷、醋酸錳、四溴乙烷或溴化氫為催化劑,在氧化反應器中連續通入混合物料和壓縮空氣進行氧化反應。具體包括如下五個工藝流程:(1)通過連續法氧化反應製得偏苯三甲酸;(2)偏苯三甲酸在成酐容器中脫水生成偏苯三酸酐粗品;(3)偏苯三酸酐粗品進入精製系統中,在高真空條件進行精餾過程,得到偏苯三酸酐液態產品;(4)偏苯三酸酐液態產品經切片或造粒過程最終得到偏苯三酸酐成品。(5)生產過程中產生的水和醋酸送入醋酸回收系統中進行精餾,以回收醋酸溶劑。

上述(1)流程生成的物料,最好在絕對壓力為0.01-0.5兆帕,溫度為15-150℃的條件下先完成結晶過程,然後將結晶好的物料進行離心分離,離心得到的固體物料再進行後續的成酐、精製、切片或造粒處理。

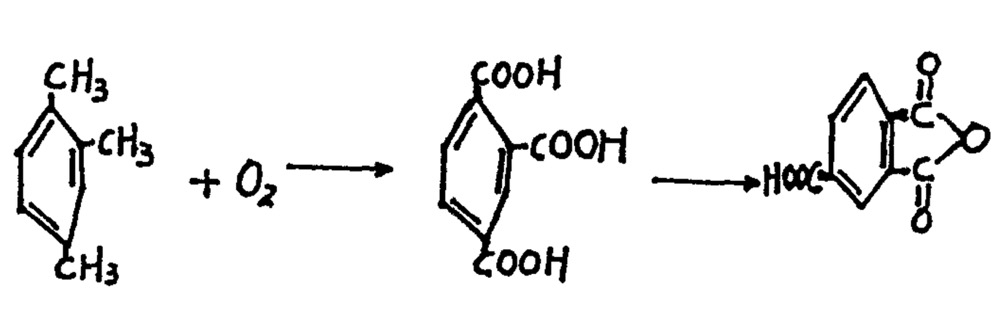

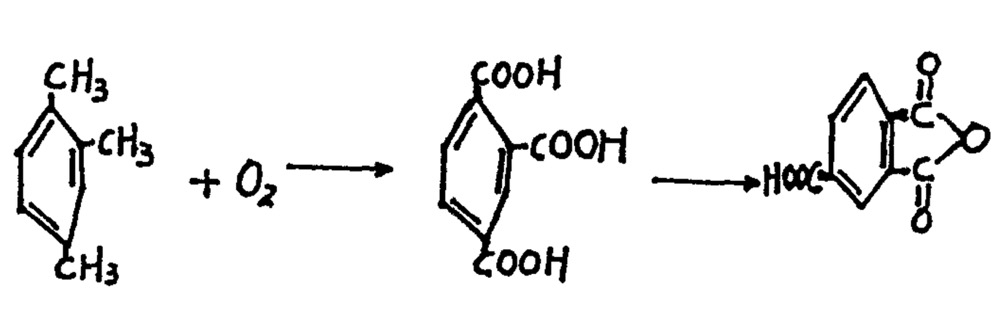

該工藝的主要化學反應式如下:

經該發明工藝製得的偏苯三酸酐成品得率可達到120%(對偏三甲苯的重量收率),其質量指標如下:

以下結合附圖對該發明的生產工藝作進一步說明:

參照圖1,該發明生產工藝流程由空氣壓縮機1、醋酸貯槽2、偏三甲苯貯槽3、配料釜4、反應器5、脫水塔6、結晶器7、離心機8、成酐釜9、精餾釜10、精餾塔11、酐貯槽12、切片機或造粒機13、醋酸回收塔14等設備構成。

當進行生產時,將上述技術方案中所述原料偏三甲苯、醋酸從偏三甲苯貯槽3和醋酸貯槽2由輸送泵連續送到配料釜4中,然後加入醋酸鈷、醋酸錳及四溴乙烷或溴化氫等催化劑,攪拌均勻,保持溫度50-100℃左右,由輸送泵連續送入反應器5中,將物料升溫到120-320℃,開空氣壓縮機1向反應器5中連續通入壓縮空氣,保持反應器壓力在0.8-4.0兆帕(最佳在2-3兆帕)之間進行反應引發和連續氧化過程,保持上述溫度和壓力及尾氣氧含量在0.1-19%(體積百分比)之間進行連續法氧化反應。在反應過程中,由反應器頂部的多級冷凝器移走反應所產生的熱量,並通過反應器5上方的脫水塔6將反應生成水抽出10-75%(重量百分比)來提高反應速率及原料偏三甲苯的反應轉化率。反應器內的物料連續進入成酐釜9,物料在成酐釜中脫水成酐,溫度在100-300℃,壓力(絕壓)在0.01-0.5兆帕。將成酐釜中生成的粗偏苯三酸酐送入到精餾釜10中,控制精餾釜溫度在200-320℃,壓力(絕壓)在0.005兆帕以內,通過精餾得到偏苯三酸酐液態產品。該精製過程可以採用間歇法或連續法精餾工藝,最好採用連續法精餾工藝。間歇法精餾工藝為:精偏苯三酸酐一次性送入到精製系統中,在上述溫度、壓力條件下進行間歇精餾,產品連續出料,精製結束後產生的廢渣間歇向外排出。連續法精製工藝為:粗偏苯三酸酐連續送入到精製系統中,在上述溫度、壓力條件下進行連續精餾,產品連續出料,產生的廢渣由泵連續向外排出。液態產品從精餾塔11連續向酐貯槽12出料,酐貯槽中的偏苯三酸酐在150-350℃條件下,經過切片機或造粒機13得到偏苯三酸酐片狀或粒狀成品。該生產工藝中產生的稀醋酸和水進入醋酸回收塔14進行脫水,得到的醋酸回到醋酸貯槽循環使用。

該發明方法中,從反應器5出來的物料最好先進入結晶器7,在壓力(絕壓)為0.01-0.5兆帕,溫度為15-150℃的條件下使物料完成結晶過程,然後將結晶好的物料送入離心機8進行離心分離,分離後得到的母液送到醋酸回收塔14,而固體物料送到成酐釜9中,後續處理工藝與前述相同。由於反應後的物料經過了結晶、離心工藝處理,使99%的催化劑隨母液帶走,固體物料中僅含有微量催化劑,使物料在成酐及精製過程中減少了偏苯三酸酐的炭化及聚合等副反應的發生,從而進一步提高了偏苯三酸酐成品的收率,可達到125%。

實施案例

實施例1:將上述技術方案中的偏三甲苯原料準確計量2000千克,醋酸溶劑準確計量8000千克,用輸送泵加入到配料釜4中,然後加入醋酸鈷、醋酸錳、四溴乙烷或溴化氫各6千克,攪拌均勻,保持溫度80℃,通過反應進料泵以2立方米/時的流量加入氧化反應器5中,當反應器顯示30%液位時停止加入,然後通入壓縮空氣升壓到1.0兆帕,開導熱油加熱到150℃進行反應的引發,當反應尾氧儀顯示放空尾氣中氧含量由零位上移時開反應進料泵,以2立方米/時的流量連續向反應器5中加物料,調節壓縮空氣的通入量,使反應放空尾氣中氧含量控制在3%(體積百分比)左右,並使之達到動態平衡。保持反應器內壓力在2.2兆帕,溫度在200℃。反應好的物料連續進入成酐釜9,保持壓力(絕壓)為0.01兆帕,溫度為120℃條件下脫水脫酸生成偏苯三酸酐粗品。然後將偏苯三酸酐粗品一次性送入精餾釜10中,保持釜內溫度在230℃以上,壓力(絕壓)在0.001兆帕以內,從精餾塔11得到高純度的偏苯三酸酐,從塔中出來的成品酐連續進入酐貯槽12,保持溫度在170℃,由酐貯槽連續進入切片機或造粒機13得到2200千克偏苯三酸酐成品,其成品重量收率為110%。精餾釜底產生的廢渣等精餾結束後一次性向外排出。生產過程中產生的稀醋酸和水送到醋酸回收塔14中回收

醋酸。

在該實施例的氧化反應工藝後,最好將反應後的物料先送到結晶器7中,在壓力(絕壓)為0.02兆帕,溫度為20℃的條件下使物料完成結晶過程,然後將結晶好的物料送入離心機8進行離心分離,分離後得到的母液送到醋酸回收塔14,而固體物料送到成酐釜9中,後續處理工藝與前述相同。這樣可得到2300千克的偏苯三酸酐成品,其重量收率為115%。

實施例2:將上述技術方案中的偏三甲苯原料準確計量3000千克、醋酸溶劑準確計量18000千克,用輸送泵加入到配料釜4中,然後加入醋酸鈷、醋酸錳、

四溴乙烷或溴化氫各21千克,攪拌均勻,保持溫度95℃,通過反應進料泵以2立方米/時的流量加入氧化反應器5中,當反應器顯示25%液位時停止加入,然後通入壓縮空氣升壓到2.0兆帕,開導熱油加熱到200℃進行反應的引發,當反應尾氧儀顯示放空尾氣中氧含量由零位上移時開反應進料泵,以2立方米/時的流量連續向反應器5中加物料,調節壓縮空氣的通入量,使反應放空尾氣中氧含量控制在6%(體積百分比)左右,並使之達到動態平衡。保持反應器內壓力在3.0兆帕,溫度在250℃。反應好的物料連續進入成酐釜9,保持壓力(絕壓)在0.1兆帕,溫度為200℃條件下脫水脫酸生成偏苯三酸酐粗品。然後將偏苯三酸酐粗品連續送入精餾釜10中進行連續精餾,保持釜內溫度在280℃以上,壓力(絕壓)在0.002兆帕以內,從精餾塔11得到高純度的偏苯三酸酐,從塔中出來的成品酐連續進入酐貯槽12,保持溫度在220℃,由酐貯槽連續進入切片機或造粒機13得到3450千克偏苯三酸酐成品,其成品重量收率為115%。精餾釜底產生的廢渣由排渣泵連續向外排出。生產過程中產生的稀醋酸和水送到醋酸回收塔14中回收醋酸。

在該實施例的氧化反應工藝後,最好將反應後的物料先送到結晶器7中,在壓力(絕壓)為0.1兆帕,溫度為140℃的條件下使物料完成結晶過程,然後將結晶好的物料送入離心機8進行離心分離,分離後得到的母液送到醋酸回收塔14,而固體物料送到成酐釜9中,後續處理工藝與前述相同。這樣可得到3600千克的偏苯三酸酐成品,其重量收率為120%。

實施例3:將上述技術方案中的偏三甲苯原料準確計量5000千克,醋酸溶劑準確計量45000千克,用輸送泵加入到配料釜4中,然後加入醋酸鈷、醋酸錳、四溴乙烷或溴化氫各100千克,攪拌均勻,保持溫度60℃,通過反應進料泵以2立方米/時的流量加入氧化反應器5中,當反應器顯示20%液位時停止加入,然後通入壓縮空氣升壓到3.5兆帕,開導熱油加熱到280℃進行反應的引發,當反應尾氧儀顯示放空尾氣中氧含量由零位上移時開反應進料泵,以2立方米/時的流量連續向反應器5中加物料,調節壓縮空氣的通入量,使反應放空尾氣中氧含量控制在12%(體積百分比)左右,並使之達到動態平衡。保持反應器內壓力在3.6兆帕,溫度在280℃。反應好的物料連續進入成酐釜9,保持壓力(絕壓)為0.3兆帕,溫度為270℃條件下脫水脫酸生成偏苯三酸酐粗品。然後將偏苯三酸酐粗品連續送入精餾釜10中進行連續精餾,保持釜內溫度在300℃以上,壓力(絕壓)在0.004兆帕以內,從精餾塔11得到高純度的偏苯三酸酐,從塔中出來的成品酐連續進入酐貯槽12,保持溫度在270℃,由酐貯槽連續進入切片機或造粒機13,得到6000千克偏苯三酸酐成品,其成品重量收率為120%。精餾釜底產生的廢渣由排渣泵連續向外排出。生產過程中產生的稀醋酸和水送到醋酸回收塔14中回收醋酸。

在該實施例的氧化反應工藝後,最好將反應後的物料先送到結晶器7中,在壓力(絕壓)為0.4兆帕,溫度為80℃的條件下使物料完成結晶過程,然後將結晶好的物料送入離心機8進行離心分離,分離後得到的母液送到醋酸回收塔14,而固體物料送到成酐釜9中,後續處理工藝與前述相同。這樣可得到6250千克的偏苯三酸酐成品,其重量收率為125%。

該發明採用連續法空氣液相氧化工藝生產偏苯三酸酐,與中國國內2002年9月前已有的間歇法生產工藝相比,採用的原料一樣,但所得結果不同,下表列出了兩種不同工藝條件下的對比數據:

榮譽表彰

2007年,《連續法氧化工藝生產偏苯三酸酐的方法》獲得第五屆江蘇省專利項目獎優秀獎。