形成原因

隨著

城市地下空間的開發套用,中心城區

深基坑工程越來越多的採用

逆作法進行施工;同時勁性鋼結構混凝土柱的優勢在高層建築中的使用也越來越廣泛。由此《逆作法條件下的勁性鋼柱施工工法》作為逆作法技術的延伸,在資源節約、操作便捷、調直精準等方面具有一定的優勢。

工法特點

《逆作法條件下的勁性鋼柱施工工法》的工法特點是:

1.逆作條件下的勁性鋼柱與混凝土柱受力轉換點上移,在B0-B2板的永久結構柱內即完成勁性鋼柱的錨固要求

2.勁性鋼柱能在儀器的監測下完成軸線與垂直偏差的校正,其精度分別可達到3毫米和1/2000。

3.勁性柱分段自重降低,利用簡便的工具配合人力即可完成推、拉、頂、升等動作,方便現場逆作條件下的施工。

操作原理

適用範圍

《逆作法條件下的勁性鋼柱施工工法》適用在逆作法條件下採用勁性鋼柱作為永久結構柱的地下構(建)築物施工。

工藝原理

《逆作法條件下的勁性鋼柱施工工法》的工藝原理敘述如下:

通過自上而下隨永久結構逆作施工勁性鋼柱的工藝,利用預埋套管、定位鋼板、螺栓緊固等方法將混凝土結構與鋼結構有機結合。對逆作工藝帶來的勁性鋼柱與混凝土結構之間頂緊面可能產生的微小縫隙用流淌性強的高強材料補強與填實,保證結構受力。

施工工藝

《逆作法條件下的勁性鋼柱施工工法》的工藝流程:上段鋼柱就位→校正垂直度、軸線偏差、標高→B0板澆搗→B1板預埋定位鋼板與螺栓套筒→B1板混凝土澆搗→下段鋼柱就位→垂直度標高覆核調整→螺栓固定→點焊固定→焊接腹板側邊→焊接翼緣抗剪連線件→焊縫處理→焊接外觀檢驗→超音波探傷檢驗→合格後交土建作業→鋼柱底腳與混凝土縫隙灌漿→結構柱外包混凝土。

《逆作法條件下的勁性鋼柱施工工法》的操作要點如下:

一、技術準備

1.勁性鋼柱分段合理,分段不宜過多,長度不宜過長,便於工廠的加工、中途的運輸以及現場的土建施工。

2.到現場的勁性鋼柱仔細核對設計圖紙,尤其是下段勁性鋼柱底腳鋼板上預設孔洞的大小與軸線精度。

二、上段勁性鋼柱埋設

1.勁性鋼柱所在的基礎必須採取加固措施,所支設的模板支架必須滿足勁性鋼柱的荷載要求,確保其放置的穩定性。

2.勁性鋼柱的長度以超過板面與梁底0.6米為宜(參見圖1,上段勁性鋼柱預埋)。

圖1 上段勁性鋼柱預埋

3.放置於模板上的勁性鋼柱軸線位置與垂直度應基本準確,此時的偏差就不宜過大。

4.B0板紮鐵完畢後,複測勁性鋼柱軸線位置與垂直度,達到設計要求後及時焊接鋼限位。

5.按50%交錯的原則放置結構柱的主筋,為減少主筋下端的搭接長度,可採用鋼筋接駁器。

6.勁性鋼柱部位的混凝土振搗應到位,儘量避免振搗棒直接接觸勁性鋼柱。

7.機械布料應將混凝土傾斜至鋼柱附近區域,而後由將混凝土人工運至勁性鋼柱內,禁止混凝土直接傾倒在勁性鋼柱上。

三、定位鋼板埋設

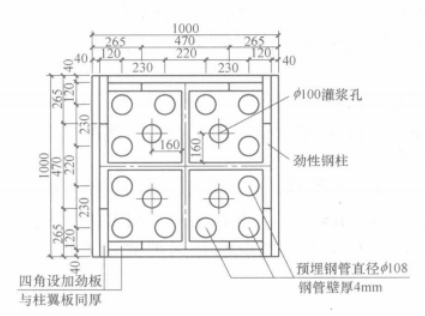

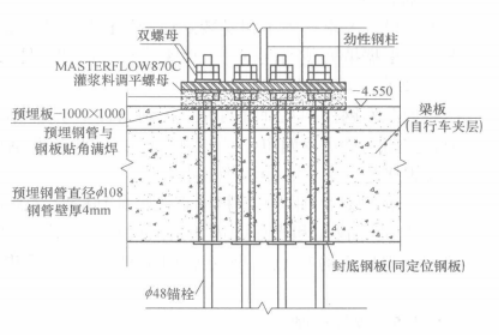

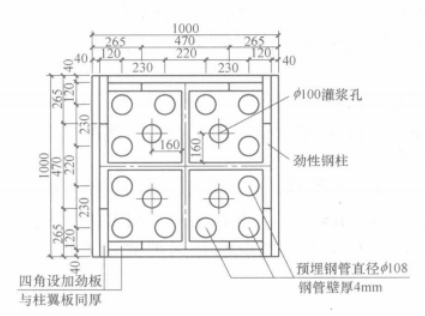

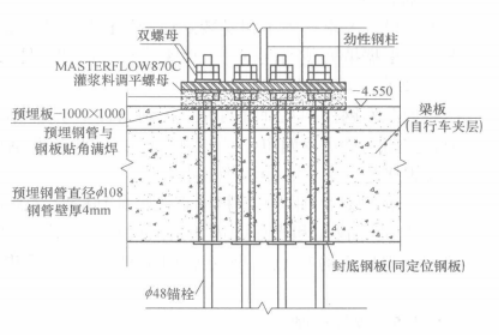

1.B1板混凝土施工時,在板面預埋柱底定位鋼板,用於下段勁性鋼柱定位及地腳螺栓固定(參見圖2,定位鋼板示意圖)。

圖2 定位鋼板示意圖

2.地腳螺栓錨於B1-B2層間柱內,錨固長度從B1板板面向下1225毫米,而且該工程為逆作法,鋪設定位鋼板時B1-B2層間柱子還未施工,在B1板地腳螺栓位置留孔埋設鋼管(參見圖3,地腳螺栓示意圖)。

圖3 地腳螺栓示意圖

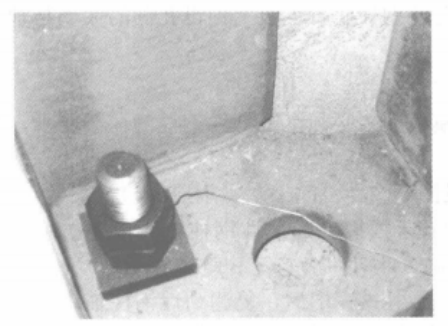

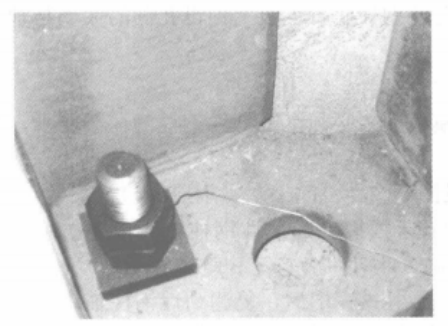

3.待下層結構開始施工時從下往上通過預埋鋼管孔倒裝地腳螺栓與勁性勁性鋼柱連線。預留孔埋設鋼管管徑為Φ108,壁厚4毫米(參見圖4,柱底螺栓孔)。

圖4 柱底螺栓孔

4.地腳螺栓的套筒與定位鋼板焊接固定。

5.地腳螺栓的套筒上端封口,放置混凝土進入管內。

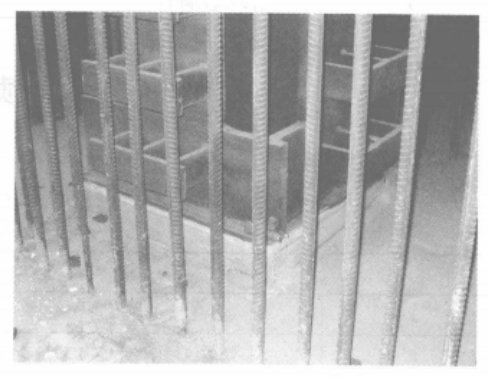

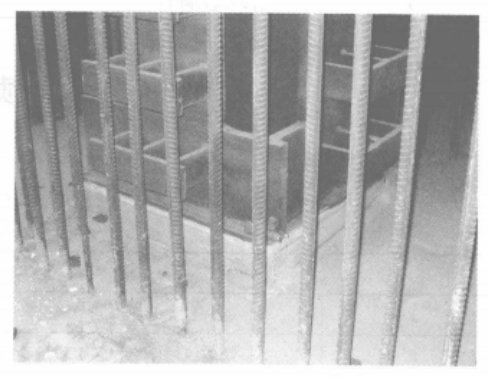

6.B1板鋼筋綁紮時同一層內結構柱三側的主筋只允許一個接頭,並50%錯開連線,留一側主筋不綁紮,在根部留鋼筋接駁器(參見圖5,鋼筋綁紮)。

圖5 鋼筋綁紮

四、下段勁性鋼柱安裝

1.B1板混凝土強度達到設計強度要求後,方可開始下段勁性鋼柱的安裝。

2.利用塔吊進行垂直運輸,以小型設備配合人力進行水平運輸。

3.在B1板處利用牽引設備(卷揚機)將勁性鋼柱牽引到安裝位置,卷揚機機座埋筋隨B1板施工時種根牢靠。

4.勁性鋼柱水平移動時,除卷揚機水平牽引外,下部放置腳手鋼管。

5.牽引至安裝位置,利用神仙葫蘆將勁性鋼柱慢慢扶直。

6.用砂漿或墊鐵製做標高控制塊,先期安置於定位鋼板上。

7.複測勁性鋼柱標高、水平度及垂直度發現誤差時利用小鋼鍥進行調整。

8.軸線偏差與垂直偏差調整結束後,插入螺栓,臨時固定下段進行鋼柱。

五、安裝控制

在影響型勁性鋼柱安裝精度的因素中,既有加工誤差、儀器誤差,也有吊裝誤差。為保證勁性鋼柱安裝準確,型勁性鋼柱初步吊裝就位後,需進行反覆檢測,糾正其安裝誤差,施焊過程中若發現焊接變形影響垂直精度,應及時調整。

1.標高控制

根據設計要求,確定擬安裝勁性鋼柱標高誤差控制在±3毫米以內,測定以安裝型勁性鋼柱標高及偏差,根據擬安裝勁性鋼柱長度來進行標高調整柱頭間出現縫隙,用鋼墊片調整。

2.垂直度,偏扭控制

在型勁性鋼柱相互垂直兩翼緣板劃出柱身中心線,根據樓層軸線,用兩台經緯儀從不同方面進行觀測,控制其垂直及偏扭,同時測量已安裝型勁性鋼柱的垂偏直,進行適當調整,稍微預留傾斜量,在安裝焊接過程中依靠變形將其抵消。

3.覆核型勁性鋼柱安裝精度直接牽扯到框架梁施工,必須嚴格控制,逐層覆核調整防止誤差積累。

4.為消除儀器和操作等因素造成的誤差,應依次把經緯儀旋轉90°,並在靶標上測出四個光點,連線四點得出它的交點,該交點即為消除誤差後得測點,把經緯儀光束調整到消除誤差得測點位置。

六、焊接控制

型勁性鋼柱對接焊縫施工,是型勁性鋼柱安裝的關鍵工序之一,直接關係到結構安全,且由於所有焊縫均為立焊,焊接難度較大,採用手工電弧焊。

1.上、下兩段鋼柱間的連線按照設計和規範要求均需採用焊接。Q345鋼材間的手工焊採用E50型焊條,自動和半自動埋弧焊採用H08Mn,H08MnA型焊絲配合高錳型焊劑;Q235和Q345鋼材間的手工焊採用E43型焊條。

2.型勁性鋼柱安裝調整就位,先安裝聯結板校核調整後,採用點焊固定,所用焊接材料型號與正式焊接材料相同。

3.預先在型鋼上放大樣,畫線操作,採用氣割坡口,柱翼緣及腹板焊接完成後,將耳板用火焰割除。

4.採取兩個焊工同時對稱、分段、反向施焊的工藝,並保證焊接參數、焊接速度一致,嚴格控制焊道平直,分層連續施焊,保證焊縫質量。每層焊道焊完後及時清理,如發現有影響焊接質量的缺陷,必須清除後再焊。

5.施焊時在焊接處設立擋板,以消除施焊中熱影響產生較大的焊段殘餘變形而導致垂直度發生偏差。

6.所有焊條焊絲、焊劑必須有合格證。焊條進場應嚴格把關,杜絕使用劣質產品。焊條使用前進行烘培1小時以上,以免焊條受潮、藥皮剝落、鋼芯偏心。

7.所有焊縫表面不得有裂縫、焊瘤夾渣、弧坑裂紋電弧擦傷等缺陷。焊縫外形要求均勻,成型較好,焊件與焊件、焊件與基礎金屬之間過渡平滑。

8.所有焊接透焊縫兩端必須加引落弧板。

9.對焊時採用兩個焊工雙面同時對稱施焊工藝,做到焊接速度一致,焊接參數相同,保證焊縫表面質量。焊透焊縫背面氣泡清除,保證焊透。

10.焊接完畢後,打磨焊縫質量,作焊縫探傷試驗。

11.空氣濕度大及陰雨天停止焊接施工。

七、鋼、混凝土縫隙連線

勁性鋼柱與永久結構採用高強材料進行連線的,通過勁性柱底板上的澆灌孔對勁性鋼柱與混凝土結構的縫隙進行灌漿處理(參見圖6,灌漿處理)。

圖6 灌漿處理

1.混凝土表面應清理乾淨,不得有浮漿、浮灰、油污、脫模劑等雜物,鬆動部位應剔除至實處,並用界面劑進行拉毛處理。

2.按設計要求配製箍筋。

3.鋼柱焊接和固定完成後,利用吸塵器和水沖的方式將柱座與B1板間空隙內的垃圾清理乾淨,在空隙四周設定模板支撐。模板應支設嚴密,達到不漏水的程度。灌漿中如出現跑漿現象,應及時處理。

4.灌漿前24小時澆水,充分濕潤混凝土表面,灌漿前1小時吸千積水。

5.嚴格按使用說明書規定的比例配膠,攪拌均勻,一般在40~60分鐘時間內使用完畢。如氣溫較低,膠液黏度太大,可採用水浴將膠適當升溫使其黏度降低。同樣,當氣溫較低時,孔壁和鋼筋可在栽筋前用熱空氣適當加熱。水平孔堵孔用膠應有較高的稠度,可在已配好的膠中加入適量水泥或其他規定填料(按使用要求配料)。

6.通過柱底座鋼板上預留的灌漿孔向空隙內灌漿,灌漿必須連續進行,不能間斷,並應儘可能縮短灌漿時灌漿料間。應當從一側灌漿,至另一側溢出為止,不得從四周同時進行灌漿,以防止由於窩往空氣而產生空洞。

7.灌漿完畢後,應立即覆蓋塑膠薄膜並加蓋濕草袋,或者噴灑混凝土養護劑。

8.如有要剔除部分,可在灌漿完畢2~4小時左右即灌漿層硬化前,用抹刀或鐵鏟等工具輕輕剷除。脫模前避免未結硬的灌漿層受到振動影響。

9.灌漿同時按要求製做試塊作抗壓強度試驗。

材料設備

《逆作法條件下的勁性鋼柱施工工法》使用的材料無需特別說明,為一般工程材料;使用以下設備,見表1。

質量控制

一、執行的法規

《逆作法條件下的勁性鋼柱施工工法》施工時,執行以下規範標準,見表2。

二、質量控制內容

《逆作法條件下的勁性鋼柱施工工法》施工質量控制點按表3設定。

| | |

| | 應符合設計要求和(驗評標準)規定。運輸、堆放和吊裝等造成的鋼柱變形和塗層脫落,應矯正和修補 | |

| | 定位軸線、標高、地腳螺栓、混凝土強度,應符合設計要求和國家2005年前已執行的標準的規定 | |

| | 規格正確、位置準確,與柱底面一基礎接觸緊貼平穩,焊接牢固;坐漿墊板的砂漿強度應符合國家2005年前已執行的標準規定 | |

| | 合格:表面乾淨,結構主要表面無焊疤,泥沙等污垢 優良:表面乾淨,無焊疤,泥沙等污垢 | |

| | 合格:頂緊接觸面不應少於70%緊貼,且邊緣最大間隙不應大於0.8毫米 優良:頂緊接觸面不應少於75%緊貼,且邊緣最大間隙不應大於0.8毫米 | |

| | 焊縫表面不得有裂紋,焊瘤等缺陷;焊縫不得有表面氣孔、夾渣、弧坑裂紋、電弧擦傷等缺陷 | |

安全措施

採用《逆作法條件下的勁性鋼柱施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.進入現場施工的人員必須進行嚴格的安全教育。為防止高空墜落,操作人員在進行高處作業時,正確使用安全帶,要求使用時高掛低用。

2.起重人員堅持“十不吊”原則,在柱的駁運起吊至下降時所有柱應事先系好圍繩以防同其他物相碰。施工人員應集中精力聽從指揮人員的指令,嚴防誤操作,起吊運輸必須在安全通道內。

3.柱起吊前需拉好圍繩,防止柱空中旋轉,工程中部分勁性鋼柱設三個吊點,防止柱發生旋轉、變型。

4.需要使用撬棒矯正柱位置,必須在撬棒上設定可靠連線點與結構固定,防止滑脫。高處操作人員的工具及安裝用的零部件,放入隨身佩帶的工具袋內,防止墜落。

5.焊接人員堅持“十不燒”原則,電焊機外殼必須可靠接地,不得多台焊機串連線地,施焊工作平台也應可靠接地,以防觸電。

6.焊接電纜線應經常檢查,防止絕緣皮破壞影響施工,避免漏電,施焊區域要有隔離措施,防止弧光刺眼。

7.各作業面施工完做好落手清,鋼結構組合場地面無電焊條及焊條頭。現場使用氧、乙炔瓶要符合安全距離標準。

環保措施

《逆作法條件下的勁性鋼柱施工工法》的環保措施如下:

1.勁性鋼柱焊接在相對封閉的環境中進行,改善周邊空氣品質。

2.減少勁性鋼柱長度節省了的鋼材,達到資源節約的效果。

效益分析

《逆作法條件下的勁性鋼柱施工工法》的效益分析如下:

1.通過上移受力結構點有效減少勁性鋼柱的長度,節省了用鋼量。

2.勁性鋼柱合理分段,重量降低,簡化了運輸和吊裝等工作。

3.逆作施工勁性鋼柱不占用總工期,可視工程進度,逐個安排施工。

4.節省了B0板位置的一道鋼支撐。

5.採用鋼柱分段預埋節點處理解決柱連線精確定位問題,節省了因校正定位所採取的措施費用。

套用實例

《逆作法條件下的勁性鋼柱施工工法》的套用實例如下:

廖創興金融大廈位於上海市黃浦區南京西路與新昌路交叉口。基地占地面積約5151平方米,五層地下室,基坑挖深度為22.4米,局部深坑挖深達28.4米。上部三層裙房,主樓三十四層,建築總高度161.5米,為一類超高層建築。工程結構為現澆鋼筋混凝土框架、勁性鋼結構及混凝土樓板結構。其中核心心筒為混凝土筒體,外框架梁為勁性鋼柱混凝土梁。上部鋼結構與下部混凝土結構以16根勁性鋼柱作為連線的主要受力柱,採用勁性鋼柱隨結構層逆作的施工工藝。

勁性鋼柱的分段逆作施工,便於控制首層挖土深度,減小因挖土過深對基坑周邊圍護及臨近建築物、管線、捷運等環境的影響。根據監測數據,各監測點的數據均小於預定報警值。同時勁性鋼柱施工不占用總工期,使得地下室提前完成,從而保證了整體工期實施。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部發布《關於公布2005-2006年度國家級工法的通知》建質[2008]22號,《逆作法條件下的勁性鋼柱施工工法》被評定為2005-2006年度國家一級工法。