專利背景

隨著全球經濟的發展,貿易量不斷增長,港口貨櫃吞吐量不斷增長,增加了對勞動力的需求。在強大的運輸要求和良好的經濟效益的推動下,作為任務重複性高、人力消耗大的碼頭作業,更急切需要自動化來釋放人力,改善操作效率,降低作業成本。因此,對貨櫃作業裝備提出了更高的要求,迫切需要開發高效率的貨櫃作業裝備。為此,開發自動化碼頭成為港口發展的必然。

2013年前,中國國內自動化無人堆場系統的堆場裝卸工藝採用的是高低架軌道吊接力式裝卸系統,完成自動化堆場裝卸作業的主要設備及功能為:(1)低架軌道吊CRMG:用來將貨櫃從集卡取出放到緩衝區的中間平台上(集卡卸箱過程),或者將貨櫃由緩衝區中轉平台取出放到集卡(集卡裝箱過程)。(2)高架軌道吊DRMG:用來將貨櫃從緩衝區中轉平台取出放進堆場(集卡卸箱過程),或者將貨櫃由堆場取出放到緩衝區中轉平台(集卡裝箱過程)。(3)貨櫃拖掛車:承擔貨櫃在碼頭的水平運輸在該堆場參與作業的集卡分為外集卡(社會貨櫃卡車)與內集卡(貨櫃碼頭內部貨櫃卡車)。利用該裝卸工藝方案在自動化堆場的裝卸過程為:DRMG和CRMG在各自的軌道上運行作業,兩者大車運行方向相互垂直。在每條堆放線兩端與集卡的運行區之間布置有緩衝區,並安裝貨櫃中轉平台,DRMG和CRMG通過中轉平台進行接力式作業,實現貨櫃“多次裝卸,一次集拼”的高效作業模式。DRMG在堆放線的堆區內運行,負責完成貨櫃的堆放、提取與翻箱作業,CRMG則負責將集卡上的貨櫃吊到中轉平台或者將中轉平台上的貨櫃吊到集卡上。上述方案中,設備投資大,操作繁雜。

發明內容

專利目的

《軌道吊自動化堆場操作控制系統及貨櫃自動裝卸方法》的目的是針對2013年10月之前的技術中存在的技術缺陷,而提供一種能夠能夠降低改造投資,簡化工藝過程的軌道吊自動化堆場操作控制系統。該發明的另一個目的是提供一種軌道吊自動裝卸方法。

技術方案

《軌道吊自動化堆場操作控制系統及貨櫃自動裝卸方法》的技術方案是:一種軌道吊自動化堆場操作控制系統,包括軌道吊自動化控制器、軌道吊PLC控制器、吊具PLC控制器、集卡防吊起裝置、軌道吊定位裝置、著箱檢測裝置、吊箱自動控制裝置、目標箱定位裝置和吊具定位裝置;所述集卡防吊起裝置包括安裝於軌道吊底樑上的防吊起檢測紅外感測器,所述防吊起檢測紅外感測器用於檢測貨櫃相對於集卡的位置;所述防吊起檢測紅外感測器與所述軌道吊自動化控制器連線,所述軌道吊自動化控制器通過所述軌道吊PLC控制器控制吊具動作;所述軌道吊定位裝置包括安裝於大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置,所述大車位移編碼器和多個軌道吊磁尺位置檢測裝置的輸出端分別與軌道吊自動化控制器連線;所述軌道吊自動化控制器根據計算得出軌道吊的位置;所述著箱檢測裝置包括安裝於貨櫃四個角部的重力感測器,所述重力感測器與所述軌道吊自動化控制器連線。

所述吊箱自動控制裝置包括多個目標箱檢測紅外線發射器、檢測距離不同的多個目標箱檢測感測器和帶有十字坐標系的接收器;吊具與吊具上架為剛性連線,所述吊具與吊具上架中心線重合;所述多個目標箱檢測紅外線發射器安裝在所述吊具上架上;所述檢測距離不同的多個目標箱檢測感測器安裝於所述吊具上,每個所述目標箱檢測感測器的信號輸出端分別與所述軌道吊自動化控制器連線,將開關量信號送到所述軌道吊自動化控制器,所述軌道吊自動化控制器根據所述多個目標箱檢測感測器的信息,向所述軌道吊PLC控制器傳送減速信號,所述軌道吊PLC控制器輸出控制信號控制所述吊具減速;所述接收器安裝於小車架上,所述接收器的信號輸出端與所述軌道吊自動化控制器連線,所述接收器用於接收多個所述目標箱檢測紅外線發射器發射的信息,送到所述軌道吊自動化控制器,所述軌道吊自動化控制器根據接收器接收到的信號檢測吊具與小車的偏差,並通過軌道吊PLC控制器調整吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,調整小車或吊具的中心點與目標箱一致;所述目標箱定位裝置包括安裝於軌道吊大樑上的雷射掃描裝置;所述雷射掃描裝置與所述軌道吊自動化控制器連線。

所述吊具定位裝置包括安裝於小車電機輸出軸上的水平位移編碼器、安裝於高速軸上的豎直位移編碼器、安裝於低速軸上的凸輪開關和小車磁尺位置檢測裝置,所述磁尺位置檢測裝置的磁性標尺安裝於大樑上,所述磁尺位置檢測裝置的磁頭安裝於小車架上,所述凸輪開關上設定有多個對應不同高度的定位點;所述水平位移編碼器、豎直位移編碼器和磁尺位置檢測裝置的檢測信號輸出端分別與軌道吊自動化控制器連線,所述軌道吊自動化控制器通過所述水平位移編碼器、豎直位移編碼器和磁尺位置檢測裝置的檢測信號計算出吊具的位置,送到所述軌道吊PLC控制器,通過所述軌道吊PLC控制器控制小車移動。

還包括大車防撞裝置,所述大車防撞裝置包括安裝於大車四腳上的周邊檢測超音波感測器和大樑上的設備間檢測超音波感測器,所述周邊檢測超音波感測器用於檢測大車周圍拖車或行人與大車的位置,所述設備間檢測感測器用於檢測相鄰軌道吊之間的距離,所述周邊檢測超聲夠感測器和設備間檢測超音波感測器分別與軌道吊自動化控制器連線,通過所述軌道吊PLC控制器控制大車動作。

一種貨櫃自動卸車的方法,該方法包括下述步驟:

(1)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置進行位置定位,到達卸車指令指定的集卡車位;

(2)移動小車和吊具到達集卡上貨櫃的上方,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,通過軌道吊PLC控制器控制小車實現一級減速,根據短距離感測器的開關量信息,控制小車實現二級減速;

(3)軌道吊自動化控制器根據接收器接收到的目標箱檢測紅外感測器的信號檢測吊具與小車的偏差,並通過軌道吊PLC控制器調整吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,通過軌道吊PLC控制器調整小車或吊具的中心點坐標與目標箱一致;

(4)吊具下降,吊具鎖銷自動進入貨櫃鎖眼,閉鎖,起吊;

(5)起吊3-5秒時,檢測防吊起檢測紅外感測器的信號,如果未檢測到防吊起檢測紅外感測器的信號返回,則繼續起吊作業;如果檢測到防吊起檢測紅外感測器的信號返回,則停止起升,並慢速下降,直到收到著箱信號反饋,起升動作停止,並發出集卡與貨櫃未分離提示信息;

(6)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的磁尺位置檢測裝置進行位置定位,到達卸車指令指定的貝位;

(7)根據目標箱定位裝置提供的貝位輪廓和貨櫃的層數,確定目標箱放置位置;

(8)移動小車和吊具,同時,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,控制小車實現一級減速,根據短距離感測器的開關量信息,控制小車實現二級減速;將目標箱放置到指定位置,收到著箱信號後開鎖,吊具起升,完成貨櫃自動卸車作業。

步驟(7)判斷當需要將目標箱放在底層箱上時,目標箱定位裝置中所用的雷射掃描裝置掃描貨櫃的四個角部與吊具四個角部的對應位置,調節吊具的位置,使吊具的四個角部與底層箱重合,吊具下放。

在軌道吊移動過程中,當所述軌道吊自動化控制器接收到所述周邊檢測超聲夠感測器或設備間檢測超音波感測器的信息時,控制軌道吊停車。

一種貨櫃自動裝車的方法,包括下述步驟:

(1)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置進行位置定位,到達裝車指令指定的貝位;

(2)移動小車和吊具到達指定位置的貨櫃上方,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,控制小車實現一級減速;所述軌道吊自動化控制器根據接收器接收到的目標箱檢測紅外線發射器發射的信號計算吊具與小車的偏差,並通過軌道吊PLC控制器調整吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,調整小車或吊具的中心點與目標箱一致;再根據短距離感測器的開關量信息,控制小車實現二級減速;

(3)吊具下降,吊具鎖銷自動進入貨櫃鎖眼,閉鎖,起吊;

(4)軌道吊自動化控制器根據軌道吊定位裝置和吊具定位裝置提供的信息,控制軌道吊及小車和吊具移動到指定位置的集卡上方;

(5)目標箱定位裝置中所用的雷射掃描裝置掃描貨櫃的四個角部與吊具四個角部的對應位置,調節吊具的位置,使吊具的四個角部與集卡四角重合,吊具下放,直到收到著箱信號停止下放,開鎖,吊具起升,完成裝車作業。

在軌道吊移動過程中,當所述軌道吊自動化控制器接收到所述周邊檢測超聲夠感測器或設備間檢測超音波感測器的信息時,控制軌道吊停車。

有益效果

與2013年10月之前的技術相比,《軌道吊自動化堆場操作控制系統及貨櫃自動裝卸方法》的有益效果是:

1、該發明的軌道吊自動化堆場操作控制系統在2013年10月之前的軌道吊的基礎上通過加裝集卡防吊起裝置、軌道吊定位裝置、著箱檢測裝置、吊箱自動控制裝置、目標箱定位裝置和吊具定位裝置等將2013年10月之前的軌道吊改裝成自動化軌道吊,能夠根據從系統獲取的指令循環作業完成對貨櫃的著箱、閉鎖、吊具上升、落箱、開鎖、吊具上升等操作,作業循環不需要遠程操作者的干預自動完成,提高了作業效率,減少了勞動力成本,降低了作業成本。而且,設備投資小,操作簡便。

2、該發明的軌道吊自動化堆場操作控制系統中具有防起吊裝置,能夠避免由於集卡與貨櫃未分離從空中掉落,而造成的車輛和人員傷害,減少了車輛與人員的損失。

3、該發明的的軌道吊自動化堆場操作控制系統中具有吊箱自動控制裝置,能夠自動檢測吊具與目標箱的距離,並在設定好的距離內進行兩級減速保護,防止吊具下放時與目標箱發生強烈碰撞,為第二部分吊具柔性著箱做準備。同時,通過計算吊具中心線位置與目標箱位置中心線距離,自動調整吊具位置,實現吊具轉鎖平穩進入目標箱鎖眼後著箱閉鎖,提起所抓貨櫃,實現自動抓箱目的。

4、該發明的軌道吊自動化堆場操作控制系統中通過具有目標箱定位功能的雷射掃描裝置,首先能夠實現作業過程中對當前作業貝位內所有貨櫃的高度輪廓掃描,使軌道橋在起升運行過程中,根據掃描後的箱區輪廓,安排最合理的作業路線,提高作業過程的效率和安全性。其次在進行單個目標箱作業時,對目標箱的輪廓進行掃描後,及時調整小車和大車方向偏差,保證堆箱時的垂直度,消除由於小車和大車累計誤差,貨櫃堆碼過高時箱子翻倒風險。

5、該發明的軌道吊自動裝卸方法通過協調各個裝置之間的作業,實現了軌道吊自動化作業,作業循環不需要遠程操作者的干預自動完成,提高了作業效率,減少了勞動力成本,降低了作業成本。並能夠進行自動校正,提高了作業的精確度。

6、該發明的軌道吊自動裝卸方法在吊具下降過程中,能夠控制吊具實現兩級減速,保障了生產安全。

附圖說明

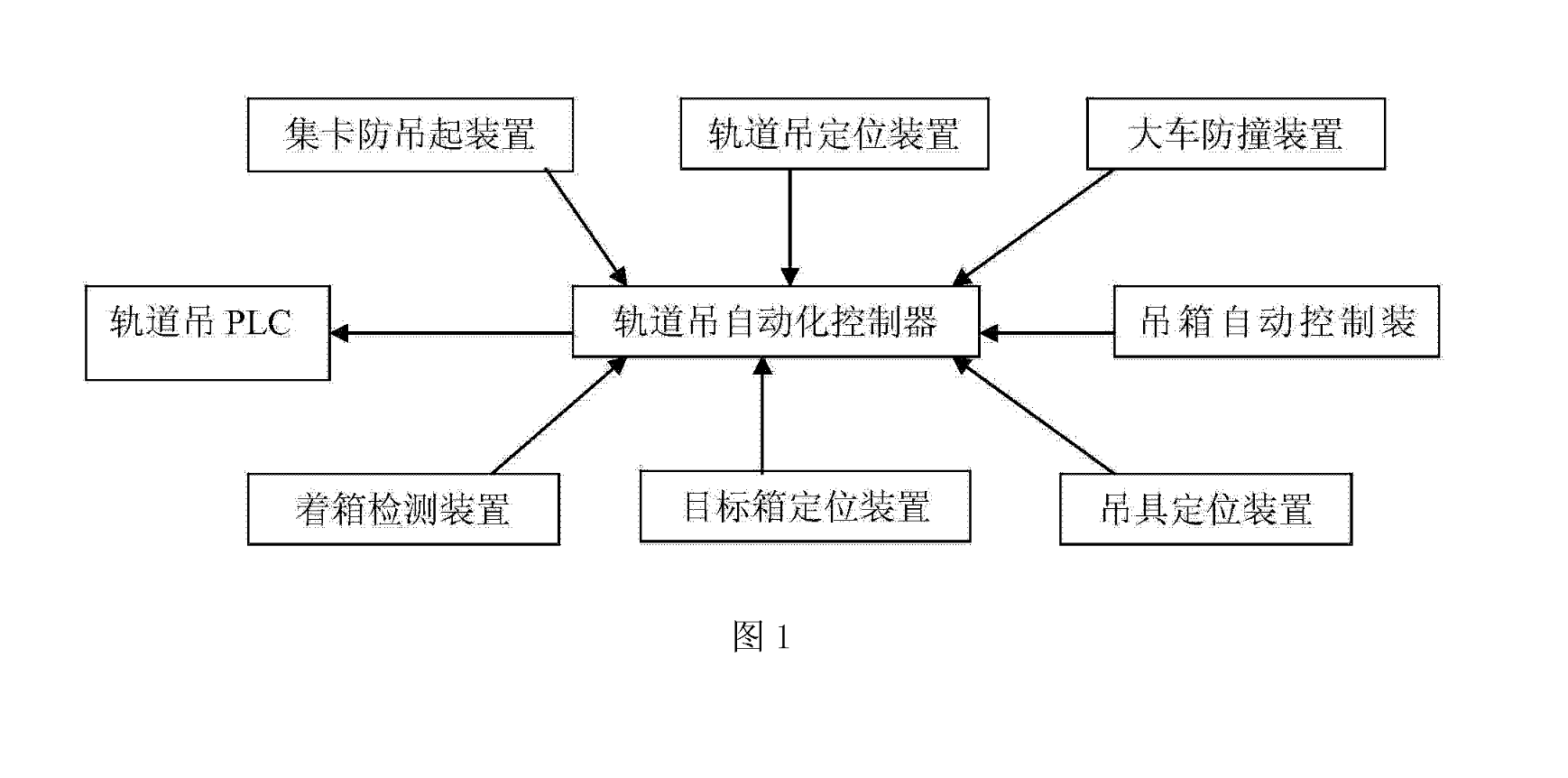

圖1所示為該發明軌道吊自動化堆場操作控制系統的原理圖。

附圖說明

權利要求

1.一種軌道吊自動化堆場操作控制系統,其特徵在於,包括軌道吊自動化控制器、軌道吊PLC控制器、吊具PLC控制器、集卡防吊起裝置、軌道吊定位裝置、著箱檢測裝置、吊箱自動控制裝置、目標箱定位裝置和吊具定位裝置;所述集卡防吊起裝置包括安裝於軌道吊底樑上的防吊起檢測紅外感測器,所述防吊起檢測紅外感測器用於檢測貨櫃相對於集卡的位置;所述防吊起檢測紅外感測器與所述軌道吊自動化控制器連線,所述軌道吊自動化控制器通過所述軌道吊PLC控制器控制吊具動作;所述軌道吊定位裝置包括安裝於大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置,所述大車位移編碼器和多個軌道吊磁尺位置檢測裝置的輸出端分別與軌道吊自動化控制器連線;所述軌道吊自動化控制器根據計算得出軌道吊的位置;所述著箱檢測裝置包括安裝於貨櫃四個角部的重力感測器,所述重力感測器與所述軌道吊自動化控制器連線;所述吊箱自動控制裝置包括多個目標箱檢測紅外線發射器、檢測距離不同的多個目標箱檢測感測器和帶有十字坐標系的接收器;吊具與吊具上架為剛性連線,所述吊具與吊具上架中心線重合;所述多個目標箱檢測紅外線發射器安裝在所述吊具上架上;所述檢測距離不同的多個目標箱檢測感測器安裝於所述吊具上,每個所述目標箱檢測感測器的信號輸出端分別與所述軌道吊自動化控制器連線,將開關量信號送到所述軌道吊自動化控制器,所述軌道吊自動化控制器根據所述多個目標箱檢測感測器的信息,向所述軌道吊PLC控制器傳送減速信號,所述軌道吊PLC控制器輸出控制信號控制所述吊具減速;所述接收器安裝於小車架上,所述接收器的信號輸出端與所述軌道吊自動化控制器連線,所述接收器用於接收多個所述目標箱檢測紅外線發射器發射的信息,送到所述軌道吊自動化控制器,所述軌道吊自動化控制器根據接收器接收到的信號檢測吊具與小車的偏差,並通過軌道吊PLC控制器調整吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,調整小車或吊具的中心點與目標箱一致;所述目標箱定位裝置包括安裝於軌道吊大樑上的雷射掃描裝置;所述雷射 掃描裝置與所述軌道吊自動化控制器連線;所述吊具定位裝置包括安裝於小車電機輸出軸上的水平位移編碼器、安裝於高速軸上的豎直位移編碼器、安裝於低速軸上的凸輪開關和小車磁尺位置檢測裝置,所述磁尺位置檢測裝置的磁性標尺安裝於大樑上,所述磁尺位置檢測裝置的磁頭安裝於小車架上,所述凸輪開關上設定有多個對應不同高度的定位點;所述水平位移編碼器、豎直位移編碼器和磁尺位置檢測裝置的檢測信號輸出端分別與軌道吊自動化控制器連線,所述軌道吊自動化控制器通過所述水平位移編碼器、豎直位移編碼器和磁尺位置檢測裝置的檢測信號計算出吊具的位置,送到所述軌道吊PLC控制器,通過所述軌道吊PLC控制器控制小車移動。

2.根據權利要求1所述的軌道吊自動化堆場操作控制系統,其特徵在於,還包括大車防撞裝置,所述大車防撞裝置包括安裝於大車四腳上的周邊檢測超音波感測器和大樑上的設備間檢測超音波感測器,所述周邊檢測超音波感測器用於檢測大車周圍拖車或行人與大車的位置,所述設備間檢測感測器用於檢測相鄰軌道吊之間的距離,所述周邊檢測超聲夠感測器和設備間檢測超音波感測器分別與軌道吊自動化控制器連線,通過所述軌道吊PLC控制器控制大車動作。

3.一種貨櫃自動卸車的方法,其特徵在於,包括權利要求1-2中的控制系統,該方法包括下述步驟:

(1)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置進行位置定位,到達卸車指令指定的集卡車位;

(2)移動小車和吊具到達集卡上貨櫃的上方,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,通過軌道吊PLC控制器控制小車實現一級減速,根據短距離感測器的開關量信息,控制小車實現二級減速;

(3)軌道吊自動化控制器根據接收器接收到的目標箱檢測紅外感測器的信號檢測吊具與小車的偏差,並通過軌道吊PLC控制器調整吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,通過軌道吊PLC控制器調整小車或吊具的中心點坐標與目標箱一致;

(4)吊具下降,吊具鎖銷自動進入貨櫃鎖眼,閉鎖,起吊;

(5)起吊3-5秒時,檢測防吊起檢測紅外感測器的信號,如果未檢測到防吊起檢測紅外感測器的信號返回,則繼續起吊作業;如果檢測到防吊起檢測紅外感測器的信號返回,則停止起升,並慢速下降,直到收到著箱信號反饋,起升動作停止,並發出集卡與貨櫃未分離提示信息;

(6)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的磁尺位置檢測裝置進行位置定位,到達卸車指令指定的貝位;

(7)根據目標箱定位裝置提供的貝位輪廓和貨櫃的層數,確定目標箱放置位置;

(8)移動小車和吊具,同時,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,控制小車實現一級減速,根據短距離感測器的開關量信息,控制小車實現二級減速;將目標箱放置到指定位置,收到著箱信號後開鎖,吊具起升,完成貨櫃自動卸車作業。

4.根據權利要求3所述的貨櫃自動卸車的方法,其特徵在於,步驟(7)判斷當需要將目標箱放在底層箱上時,目標箱定位裝置中所用的雷射掃描裝置掃描貨櫃的四個角部與吊具四個角部的對應位置,調節吊具的位置,使吊具的四個角部與底層箱重合,吊具下放。

5.根據權利要求3或4所述的貨櫃自動卸車的方法,其特徵在於,在軌道吊移動過程中,當所述軌道吊自動化控制器接收到所述周邊檢測超聲夠感測器或設備間檢測超音波感測器的信息時,控制軌道吊停車。

6.一種貨櫃自動裝車的方法,其特徵在於,包括權利要求1-2中的控制系統,包括下述步驟:

(1)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置進行位置定位,到達裝車指令指定的貝位;

(2)移動小車和吊具到達指定位置的貨櫃上方,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,控制小車實現一級減速;所述軌道吊自動化控制器根據接收器接收到的目標箱檢測 紅外線發射器發射的信號計算吊具與小車的偏差,並通過軌道吊PLC控制器調整吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,調整小車或吊具的中心點與目標箱一致;再根據短距離感測器的開關量信息,控制小車實現二級減速;

(3)吊具下降,吊具鎖銷自動進入貨櫃鎖眼,閉鎖,起吊;

(4)軌道吊自動化控制器根據軌道吊定位裝置和吊具定位裝置提供的信息,控制軌道吊及小車和吊具移動到指定位置的集卡上方;

(5)目標箱定位裝置中所用的雷射掃描裝置掃描貨櫃的四個角部與吊具四個角部的對應位置,調節吊具的位置,使吊具的四個角部與集卡四角重合,吊具下放,直到收到著箱信號停止下放,開鎖,吊具起升,完成裝車作業。

7.根據權利要求6所述的貨櫃自動裝車的方法,其特徵在於,在軌道吊移動過程中,當所述軌道吊自動化控制器接收到所述周邊檢測超聲夠感測器或設備間檢測超音波感測器的信息時,控制軌道吊停車。

實施方式

《軌道吊自動化堆場操作控制系統及貨櫃自動裝卸方法》所述軌道吊自動化堆場操作控制系統的原理圖如圖1所示,包括軌道吊自動化控制器、軌道吊PLC控制器、吊具PLC控制器、集卡防吊起裝置、軌道吊定位裝置、著箱檢測裝置、吊箱自動控制裝置、目標箱定位裝置和吊具定位裝置。所述集卡防吊起裝置包括安裝於軌道吊底樑上的防吊起檢測紅外感測器,所述防吊起檢測紅外感測器用於檢測貨櫃相對於集卡的位置;所述防吊起檢測紅外感測器與所述軌道吊自動化控制器連線,所述軌道吊自動化控制器通過所述軌道吊PLC控制器控制吊具動作。當有集卡在軌道橋下作業時,防吊起檢測紅外感測器發射的線束被遮擋住並有信號返回,這時軌道吊自動化控制器檢測到集卡上裝載有貨櫃。當吊具著箱閉鎖後起升運行3秒後,這時如果貨櫃與集卡分離,防吊起檢測紅外感測器由於沒有遮擋物,沒有信號返回,起升繼續正常向上運行起吊貨物。如任由信號返回,表示集卡與貨櫃未有效分離,這時起升停止運行,並慢速下放,直到有著箱信號反饋,起升停止下放動作,系統可以採用語音系統或其他提示方式,提示集卡司機有轉鎖沒打開,並準備下次起吊。

所述軌道吊定位裝置包括安裝於大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置。該實施例中,在大車軌道外部每隔15米安置一個軌道吊磁尺位置檢測裝置。所述大車位移編碼器和多個軌道吊磁尺位置檢測裝置的輸出端分別與軌道吊自動化控制器連線;所述軌道吊自動化控制器根據計算得出軌道吊的位置。大車位移編碼器的數值用於計算軌道吊的位置,再根據軌道吊磁尺位置檢測裝置對計算結果進行校正,以便準確定位。所述著箱檢測裝置與2013年10月之前的技術相同,包括安裝於貨櫃四個角部的重力感測器,所述重力感測器與所述軌道吊自動化控制器連線。當軌道吊自動化控制器檢測到重力感測器的信號時,說明貨櫃已經落在集卡或底層貨櫃上,控制吊具停止下放。

所述吊箱自動控制裝置包括多個目標箱檢測紅外線發射器、檢測距離不同的多個目標箱檢測感測器和帶有十字坐標系的接收器;吊具與吊具上架為剛性連線,所述吊具與吊具上架中心線重合;所述多個目標箱檢測紅外線發射器安裝在所述吊具上架上;所述檢測距離不同的多個目標箱檢測感測器安裝於所述吊具上,每個所述目標箱檢測感測器的信號輸出端分別與所述軌道吊自動化控制器連線,將開關量信號送到所述軌道吊自動化控制器,所述軌道吊自動化控制器根據所述多個目標箱檢測感測器的信息,向所述軌道吊PLC控制器傳送減速信號,所述軌道吊PLC控制器輸出控制信號控制所述吊具減速;所述接收器安裝於小車架上,所述接收器的信號輸出端與所述軌道吊自動化控制器連線,所述接收器用於接收多個所述目標箱檢測紅外線發射器發射的信息,送到所述軌道吊自動化控制器,所述軌道吊自動化控制器根據接收器接收到的信號檢測吊具與小車的偏差,並通過軌道吊PLC控制器通過安裝於吊架上的液壓微調系統調整吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,調整小車或吊具的中心點與目標箱一致。

所述目標箱定位裝置包括安裝於軌道吊大樑上的3D雷射掃描裝置,所述雷射掃描裝置與所述軌道吊自動化控制器連線,通過所述軌道吊自動化控制器計算形成目標箱所在貝位的立體輪廓。採用常規方法進行立體輪廓的合成。所述吊具定位裝置包括安裝於小車電機輸出軸上的水平位移編碼器、安裝於高速軸上的豎直位移編碼器、安裝於低速軸上的凸輪開關和小車磁尺位置檢測裝置,所述磁尺位置檢測裝置的磁性標尺安裝於大樑上,所述磁尺位置檢測裝置的磁頭安裝於小車架上,所述凸輪開關上設定有多個對應不同高度的定位點,該實施例中,凸輪開關上設定有6個不同高度的定位點,對應不同的吊具下降高度。所述水平位移編碼器、豎直位移編碼器和磁尺位置檢測裝置的檢測信號輸出端分別與軌道吊自動化控制器連線,所述軌道吊自動化控制器通過所述水平位移編碼器、豎直位移編碼器和磁尺位置檢測裝置的檢測信號計算出吊具的位置,送到所述軌道吊PLC控制器,通過所述軌道吊PLC控制器控制小車移動。

為了防止大車之間、大車與行人或移動的物體之間產生碰撞,還包括大車防撞裝置,所述大車防撞裝置包括安裝於大車四腳上的周邊檢測超音波感測器和大樑上的設備間檢測超音波感測器,所述周邊檢測超音波感測器用於檢測大車周圍拖車或行人與大車的位置,所述設備間檢測感測器用於檢測相鄰軌道吊之間的距離,所述周邊檢測超聲夠感測器和設備間檢測超音波感測器分別與軌道吊自動化控制器連線,通過所述軌道吊PLC控制器控制大車動作。當大車四腳上的周邊檢測超音波感測器檢測到人或其他物體接近時,或/和大樑上的設備間檢測超音波感測器檢測到相鄰設備的距離小於設定值時,停止大車的移動。

軌道吊自動化控制器接收管理系統的分配指令,通過上述的軌道吊自動化堆場操作控制系統,可以實現軌道吊無人操作。具體的自動卸車的方法,包括下述步驟:

(1)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置進行位置定位,到達卸車指令指定的集卡車位;

(2)移動小車和吊具到達集卡上貨櫃的上方,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,通過軌道吊PLC控制器控制小車實現一級減速,根據短距離感測器的開關量信息,控制小車實現二級減速;

(3)軌道吊自動化控制器根據接收器接收到的目標箱檢測紅外感測器的信號檢測吊具與小車的偏差,並通過軌道吊PLC控制器控制吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,通過軌道吊PLC控制器調整小車或吊具的中心點坐標與目標箱一致;

(4)吊具下降,吊具鎖銷自動進入貨櫃鎖眼,閉鎖,起吊;

(5)起吊3秒後,檢測防吊起檢測紅外感測器的信號,如果未檢測到防吊起檢測紅外感測器的信號返回,則繼續起吊作業;如果檢測到防吊起檢測紅外感測器的信號返回,則停止起升,並慢速下降,直到收到著箱信號反饋,起升動作停止,並發出集卡與貨櫃未分離提示信息;

(6)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的磁尺位置檢測裝置進行位置定位,到達卸車指令指定的貝位;

(7)根據目標箱定位裝置提供的貝位輪廓和貨櫃的層數,確定目標箱放置位置;

(8)移動小車和吊具,同時,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,控制小車實現一級減速,根據短距離感測器的開關量信息,控制小車實現二級減速;將目標箱放置到指定位置,收到著箱信號後開鎖,吊具起升,完成貨櫃自動卸車作業。

上述步驟(7)判斷當需要將目標箱放在底層箱上時,目標箱定位裝置中所用的雷射掃描裝置掃描貨櫃的四個角部與吊具四個角部的對應位置,調節吊具的位置,使吊具的四個角部與底層箱重合,吊具下放。

具體的自動裝車的方法,包括下述步驟:

(1)軌道吊移動,根據大車驅動電機上的大車位移編碼器和安裝於軌道吊軌道外部的多個等距設定的軌道吊磁尺位置檢測裝置進行位置定位,到達裝車指令指定的貝位;

(2)移動小車和吊具到達指定位置的貨櫃上方,軌道吊自動化控制器根據檢測距離不同的多個目標箱檢測感測器中長距離感測器的開關量信息,控制小車實現一級減速;所述軌道吊自動化控制器根據接收器接收到的目標箱檢測紅外線發射器發射的信號計算吊具與小車的偏差,並通過軌道吊PLC控制器調整吊具與小車中心線重合;所述軌道吊自動化控制器將吊具中心點坐標與系統目標箱的中心點坐標進行對比,檢測吊具與目標箱的偏差,調整小車或吊具的中心點與目標箱一致;再根據短距離感測器的開關量信息,控制小車實現二級減速;

(3)吊具下降,吊具鎖銷自動進入貨櫃鎖眼,閉鎖,起吊;

(4)軌道吊自動化控制器根據軌道吊定位裝置和吊具定位裝置提供的信息,控制軌道吊及小車和吊具移動到指定位置的集卡上方;

(5)目標箱定位裝置中所用的雷射掃描裝置掃描貨櫃的四個角部與吊具四個角部的對應位置,調節吊具的位置,使吊具的四個角部與集卡四角重合,吊具下放,直到收到著箱信號停止下放,開鎖,吊具起升,完成裝車作業。

榮譽表彰

2017年12月11日,《軌道吊自動化堆場操作控制系統及貨櫃自動裝卸方法》獲得第十九屆中國專利優秀獎。