專利背景

火車車輪是關係到鐵路貨運、客運安全的一個重要因素,車輪的工況惡劣,承受著重載、摩擦、周期性的震動,因此需要強度和韌性的良好的綜合匹配,輪輞部分需要高強度、硬度,以適應重載、高速運轉的條件下與軌道的壓力和摩擦力,確保車輪踏面不發生變形和過度磨損,而輻板則需要足夠的塑韌性以抵禦並緩衝高速運轉條件下的周期性應力,避免裂紋甚至崩斷的嚴重事故。

隨著火車運行速度的提升,很多產品標準對

輪輞、輻板的強韌性匹配提出了更高的要求。很多中高碳機車車輪的標準要求通過

淬火保證輪輞較高的強度硬度,又要求輻板避免受淬火的影響以保持足夠的塑韌性,一個重要指標就是車輪輪輞和輻板的抗拉強度, 如直徑1098、1092的機車輪的技術要求是輪輞硬度≥300布氏硬度,抗拉強度≥980兆帕(實際上如果輪輞硬度不低於300布氏硬度,輪輞抗拉強度一般都在1080兆帕以上),而輻板抗拉強度則要求≤ 900兆帕,延伸率則要求≥13%,在中高碳成分條件下,輪輞、輻板性能要求的迥異,增大了熱處理工藝設計、過程控制的難度。

原有工藝中淬火加熱溫度選擇860-880℃,回火則採用較低的溫度,這樣雖然能保證輪輞部位的高的硬度要求,但往往也使輻板的強度超標的風險大增,造成重新熱處理,如果重處理仍不合格甚至會整批報廢。

發明內容

發明目的

《車輪鋼以及車輪熱處理方法》的目的在於提供一種車輪鋼以及車輪熱處理方法,既保證車輪輪輞獲得高的強硬度,又能使輻板獲得低強度高韌性,並能獲得穩定的高合格率。

技術方案

一種車輪鋼,按照重量百分比含有如下組份:C為0.60—0.67%,Si為0.80-1.00%,Mn為0.60—0.80%,P≤0.03%,S≤0.03%,Cr為0.18-0.23%,Ni≤0.25%,Mo≤0.06,V≤0.10%,Cu≤0.20%,餘量為Fe和不可避免雜質。

一種車輪熱處理方法,進一步地,所述車輪採用上面所述的車輪鋼製成,包括如下步驟:

(1)淬火前加熱;

(2)淬火;

(3)輻板保護;

(4)回火。

進一步地,在步驟(1)之前還包括如下步驟:鍛壓軋制工序、緩冷工序。

進一步地,步驟(1)中將車輪工件加熱至830-850℃並保溫,使軋態組織重新結晶和

奧氏體化。

進一步地,步驟(2)中進行車輪輪輞踏面淬火,提高輪輞淬火冷卻速度以實現輪輞區強硬度。

進一步地,步驟(3)中採用輻板保護降低其空冷速度。

進一步地,步驟(4)中車輪整體在520±10℃回火處理。

進一步地,保溫90分鐘,使軋態組織重新結晶和奧氏體化。

改善效果

截至2014年5月29日已有技術和該發明的技術相比,《車輪鋼以及車輪熱處理方法》的熱處理工藝技術在確保高碳鋼車輪輪輞強度、硬度的前提下有效降低車輪輻板強度而提高其韌性,獲得優良的車輪整體綜合性能,保證了產品的使用安全性和可靠性,如推廣套用,不但能產生可觀效益,並能提高鐵路貨運、客運的安全性。

附圖說明

圖1為某國機車輪標準中輪輞硬度檢測要求示意圖。

圖2為某國機車輪標準中輪輞及輻板抗拉強度試驗取樣位置示意圖。

圖3為低壓大流量噴水淬火方式示意圖。

圖4為輪輞處金相組織示意圖。

圖5為輻板處金相組織示意圖。

技術領域

《車輪鋼以及車輪熱處理方法》涉及一種車輪鋼以及車輪熱處理方法,具體涉及一種使中高碳機車車輪獲得輪輞和輻板的強韌性配合的熱處理方法。

權利要求

1.一種車輪熱處理方法,其特徵在於,所述熱處理方法包括如下步驟:

(1)淬火前加熱,將車輪工件加熱至830-850℃並保溫,使軋態組織重新結晶和奧氏體化;

(2)進行車輪輪輞踏面淬火,提高輪輞淬火冷卻速度以實現輪輞區強硬度;

(3)採用輻板保護降低其空冷速度;

(4)車輪整體在520±10℃回火處理;

所述車輪採用車輪鋼製成,所述車輪鋼按照重量百分比含有如下組份:C為0.60~0.67%,Si為0.80-1.00%,Mn為0.60~0.80%,P≤0.03%,S≤0.03%,Cr為0.18-0.23%,Ni≤0.25%,Mo≤0.06,V≤0.10%,Cu≤0.20%,餘量為Fe和不可避免雜質。

2.如權利要求1所述的車輪熱處理方法,其特徵在於,在步驟(1)之前還包括如下步驟:鍛壓軋制工序、緩冷工序。

3.如權利要求1所述的車輪熱處理方法,其特徵在於,在步驟(1)中保溫90分鐘,使軋態組織重新結晶和奧氏體化。

實施方式

圖1-2說明:某國機車輪標準中,對輪輞硬度、抗拉拉伸試驗、輻板拉伸試驗規定了取樣位置,車輪需要在同材質、同時熱處理的情況下,輪輞和輻板兩個部位要獲得不同甚至相反的特性,輪輞需要高強度硬度,輻板需要低的強度和高的塑性(延伸率)。

原有工藝中淬火加熱溫度選擇860-880℃,回火則採用較低的溫度,這樣雖然能保證輪輞部位的高的硬度要求,但往往也使輻板的強度超標的風險大增,造成重新熱處理,如果重處理仍不合格甚至會整批報廢。

該實施例公開了中高碳機車輪的成分設計方案和一種使輪輞輻板獲得強韌性配合的熱處理方法,技術方案是降低淬火加熱溫度、提高輪輞淬火冷卻速度、降低輻板冷卻速度,提高回火溫度。

相關標準規定的該車輪鋼的化學成分範圍為:C為0.57—0.67%,Si≥0.15%,Mn0.60—0.80%,P≤0.03%,S≤0.03%,Cr≤0.25%,Ni≤0.25%,Mo≤0.06,V≤0.10%,Cu≤0.20%。為提高該車輪鋼的輪輞強硬度,在標準允許的範圍內進行了成分設計,C為0.60—0.67%,Si為0.80-1.00%,Cr為0.18-0.23%。C和Si含量按中上限設計有利於發揮固溶強化效果,Cr能強烈推遲珠光體和鐵素體轉變,增加鋼的淬透性,因此也按中上限設計。為了輪輞和輻板獲得不同特性,還必須設計特殊的熱處理工藝。

在鍛壓軋制工序、緩冷工序之後,將車輪工件加熱至830-850℃並保溫,使軋態組織重新結晶和奧氏體化,進行車輪輪輞踏面淬火,淬火裝置採用專利技術“低壓大流量噴嘴”,儘量提高輪輞淬火冷卻速度以實現輪輞區強硬度,又採用輻板保護的方法儘量降低其空冷速度,最後車輪整體在520℃回火處理。

圖3說明:這是馬鋼的專利技術——低壓大流量噴水淬火系統,採用該專利技術能保證踏面及輪輞磨耗區的淬火硬度均勻性,並可縮短淬火冷卻時間,減少淬火對A點及輻板 的組織、性能的影響。

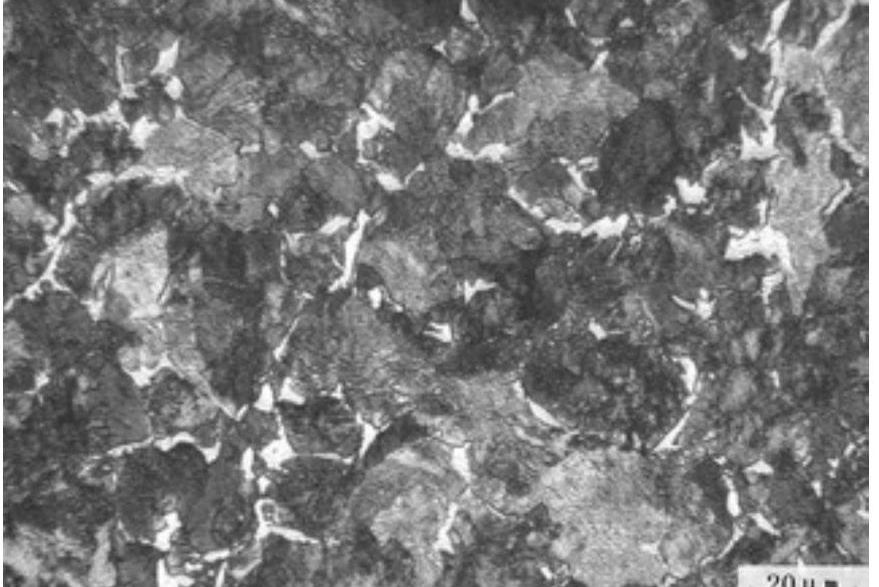

圖4—5說明:從組織金相照片可以看出,輪輞磨耗區域的組織為細珠光體+少量鐵素體的淬火+回火態組織,組織緻密,能夠獲得高的強度和硬度。而輻板處未受到踏面淬火的影響,組織為正火態組織,因輻板採取了保護,冷卻速度緩慢,鐵素體充分析出,具有標準所需的較低的強度硬度和高的塑韌性。

優選的實施步驟如下:

①淬火前加熱:在鍛壓軋制工序、緩冷工序之後,將車輪工件加熱至830-850℃;保溫90分鐘,使軋態組織重新結晶和奧氏體化。

②淬火:淬火裝置採用專利技術“低壓大流量噴嘴”,既保證淬火冷卻速度以實現輪輞區淬火硬度。

③輻板保護:對輻板部位採取特殊保護,防止在空氣中冷速過快,使強度超標韌性降低。

④回火:回火溫度為520±10℃,消除輻板部位的殘餘拉應力,部分消除輪輞部分的殘餘壓應力,穩定組織,提高韌性。

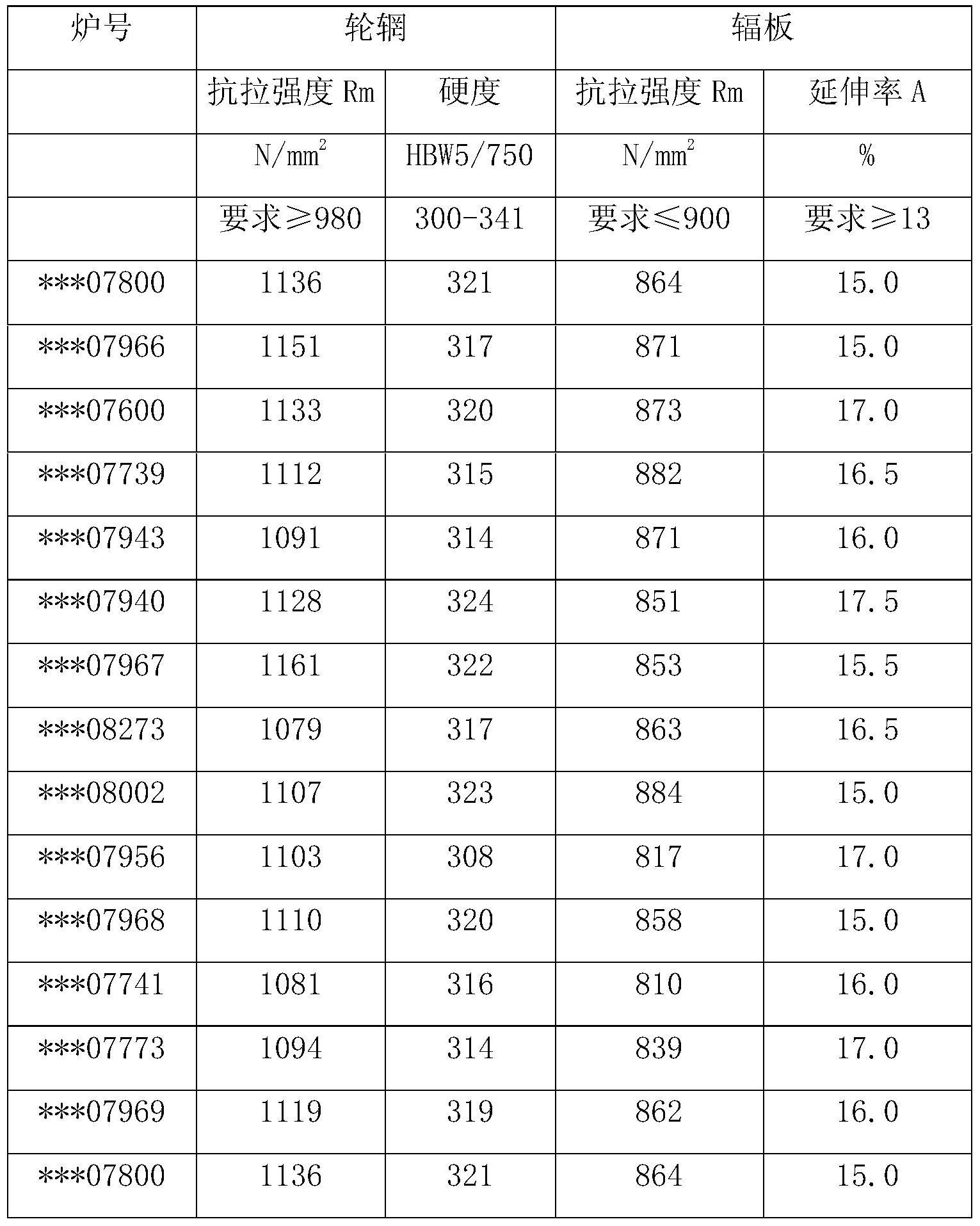

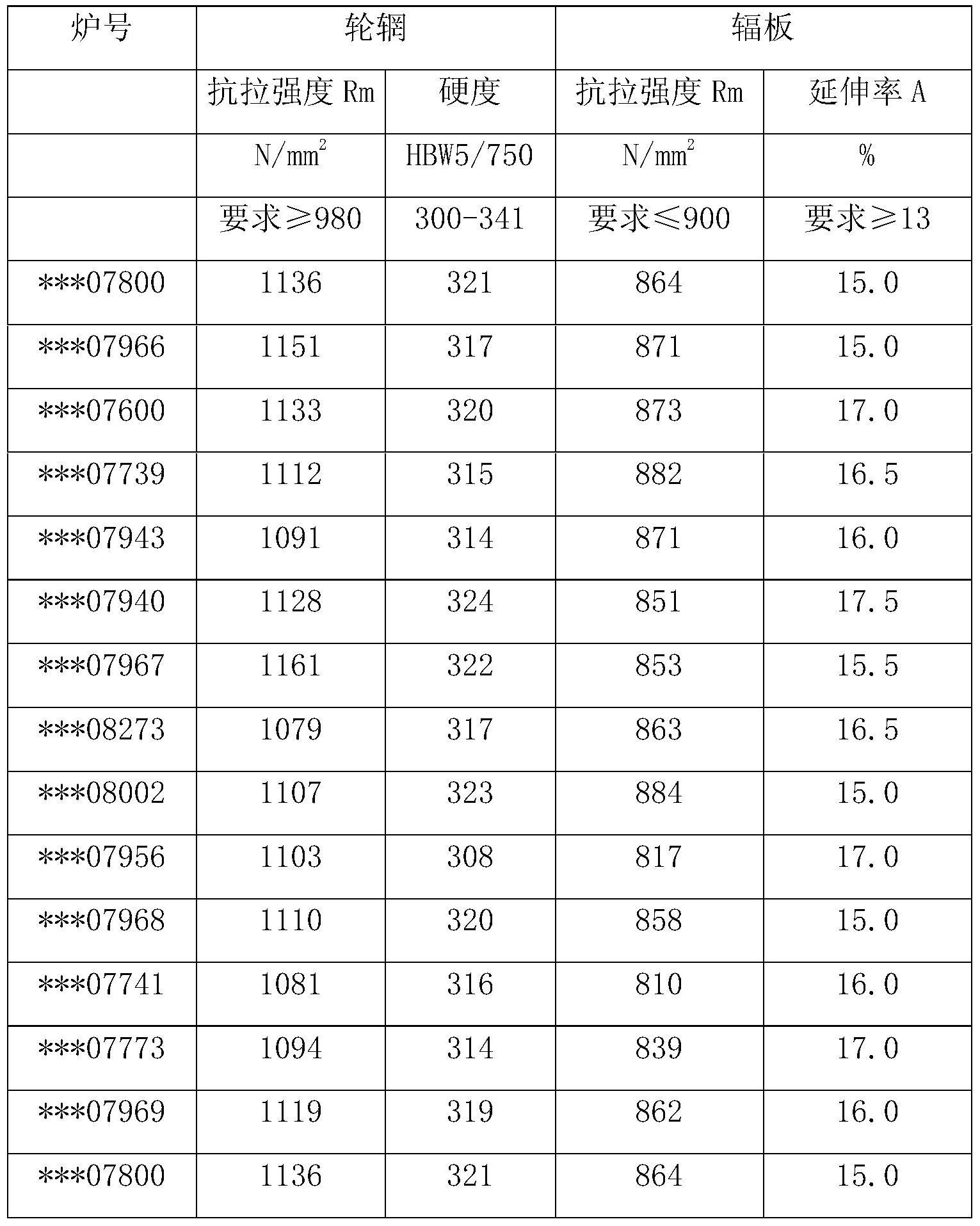

對中高碳鋼機車車輪採用上述技術方案,在確保輪輞高強度的前提下,有效降低輻板強度並獲得較高的塑韌性,獲得優良的車輪整體綜合性能,保證了產品的使用安全性和可靠性。以採用《車輪鋼以及車輪熱處理方法》的熱處理工藝的15個爐號的車輪,取樣分析結果如下表,各項指標完全符合標準要求的範圍。

榮譽表彰

2021年8月16日,《車輪鋼以及車輪熱處理方法》獲得安徽省第八屆專利獎銀獎。