形成原因

《跨座式單軌PC軌道梁預製工法》的形成原因是:

跨座式單軌交通系統方式在中國國內首次運用於重慶軌道交通二號線,其以其環保、低噪、

爬坡能力強、

轉彎半徑小等優點將成為城市軌道交通的一種發展方向。該交通方式有三大關鍵技術:

道岔、車輛、PC軌道梁(以下簡稱PC梁)。PC梁作為跨座式單軌交通系統的三大關鍵技術之一,不僅是承重的橋樑結構,同時也是支承和約束車輛行駛的軌道,此外PC梁還是牽引供電、信號等系統的載體。因而,PC梁是集多種功能於一體的建築結構,既要有足夠的強度,又必須具有足夠的精度,國際上僅日本和馬來西亞等少數國家有使用該項技術的成功經驗。其技術難點是每榀PC梁製作時都會根據線路的布置需要,在梁的跨度、平面曲線、豎曲線及預埋件種類等方面進行相應的變化調整。中鐵二十三局集團有限公司於1995年開始調查、收集大量資料,做了詳細的可行性研究。1997年完成工裝初步設計和製造方案,1999年4月完成了PC梁模板全套設施的總裝,並分別於7月和9月生產出第1榀直線梁和第1榀曲線梁。2000年3月生產出第1榀複合曲線梁,並在西南交通大學結構試驗中心進行了動載試驗和解剖試驗,通過了產品形式檢驗,至此,PC梁的國產化宣告成功。

工法特點

跨座式單軌PC軌道梁結構的特殊性決定了其工藝操作方法的特殊性,《跨座式單軌PC軌道梁預製工法》的主要特點如下:

一、採用一套高精度可調式鋼模,能夠製作直線PC梁,也可以製作平面曲線半徑R=75米~∞、豎曲線半徑R=3000米~∞、梁長L=10~24米的曲線PC梁。

二、PC梁製作底模為可移動台車。

三、PC梁製作模具能夠固定相應部位的預埋件,如底模台車固定鑄鋼支座、電纜橋架,端模固定指形板座(PC梁間連線結構),側模固定絕緣子固定預埋管、車體接地固定預埋管等。

操作原理

適用範圍

《跨座式單軌PC軌道梁預製工法》適用於一套模板製造不同線形(直線、平面曲線、豎曲線、複合曲線),不同跨度,並且精度要求高,預埋件設計複雜的預應力鋼筋混凝土結構,特別適合於跨座式單軌交通系統中的預應力鋼筋混凝土PC軌道梁。

工藝原理

《跨座式單軌PC軌道梁預製工法》的工藝原理敘述如下:

PC梁是一種後張法預應力混凝土梁,採用特殊的高精度可調式模板預製而成,其截面形式見圖1,是一種工字箱形梁。其製造原理是先澆築梁體,設定預應力預留管道,待混凝土達到設計要求後,進行張拉工序,通過錨具傳力,使混凝土達到預壓的工藝流程。其關鍵工藝是以可移動台車作底模,先把將要預製的PC梁的線形、預埋件種類及埋設位置標註於台車上(即工序中的台車放樣),然後根據標註,在台車上綁紮鋼筋骨架,並同時安裝預埋件,端模、內模等,待上述工序完成後,再將台車移入高精度可調式模板中進行線形調試及檢測,待覆核無誤後再進行混凝土灌注。

圖1 PC梁截面示意圖(單位:毫米)

一、模板系統的構成(圖2)

圖2 高精度可調試模板截面示意圖

1.立柱:支撐可滑動側模吊臂及位移調節器;承受側模板調節時的反力。

2.側模吊臂裝置:支撐側模裝置的重量,並調整側模板的高度。

3.位移調節器:一套模板的單側由15組大、小位移調節器組成,其上有標尺桿,可以精確控制調節量。

4.台車:作為PC梁預製的底模,其長度、高度可調,並能調節和固定端模。

5.側模裝置:主要有由豎帶和橫帶組成的側模支撐,側模中模板調節裝置,側模板等組成,用於形成PC梁的平面曲線及豎曲線。

6.端模:根據不同的平面曲線和豎曲線需要,在制梁時可調整梁體端部高度、傾角及轉角。

二、PC梁線形形成原理

1.平面曲線形成原理

根據平面曲線沿梁長方向不同位置的設計值,通過對相應位移調節器桿的拉或壓使梁體模板發生位移,並利用大、小位移調節器桿上的位移標尺測定位移量,來達到平面曲線的線型精度。

2.豎曲線及預設拱度的形成原理

豎曲線及預設拱度是根據沿梁長方向不同位置的梁頂標高設計值,通過調整側模高度調節器和線型板,並利用水準儀進行測量,來達到豎曲線及預設拱度的線型精度。

3.中模板的調整原理

通過計算求出不同處中模板的位置,調整中模板背後的調節柱座銷使中模板達到計算位置,並擰緊調節柱座銷,從而達到規定的線型。

施工工藝

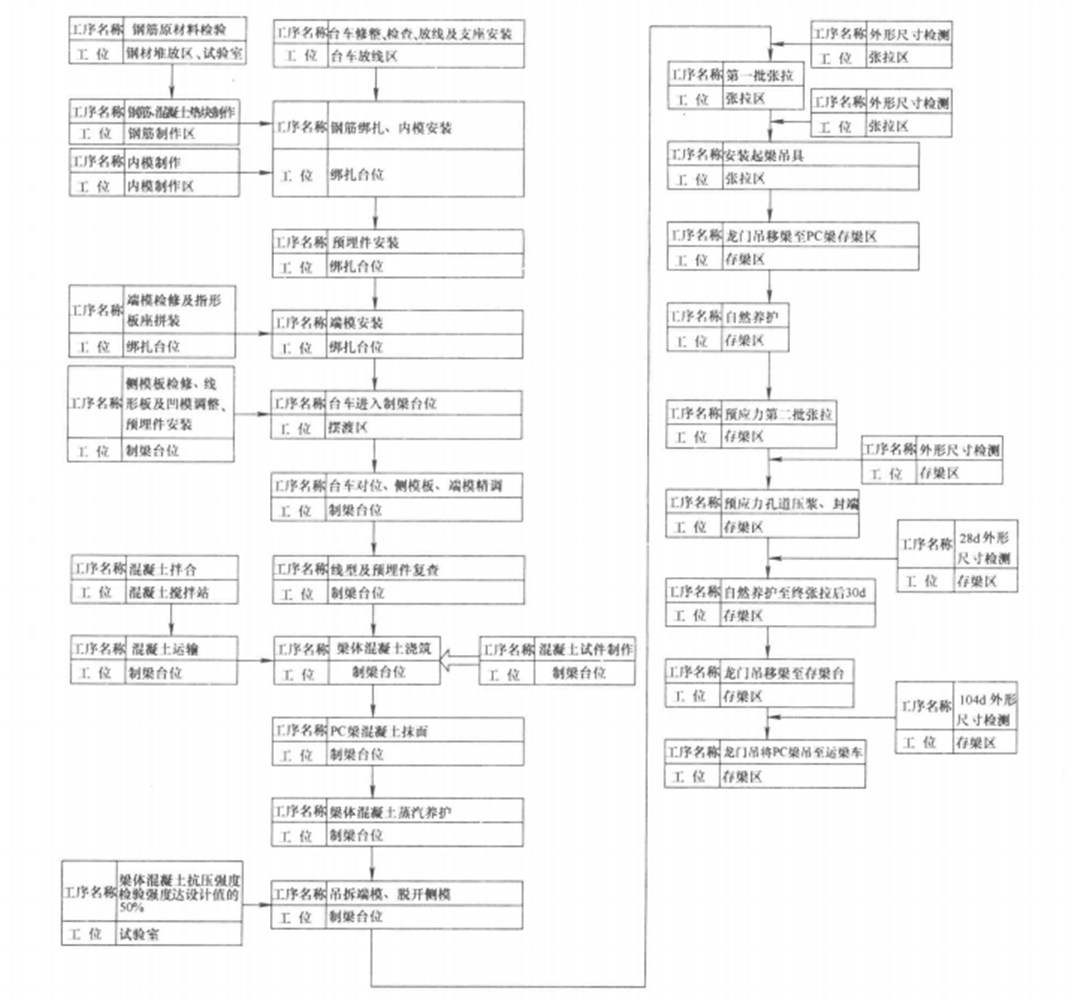

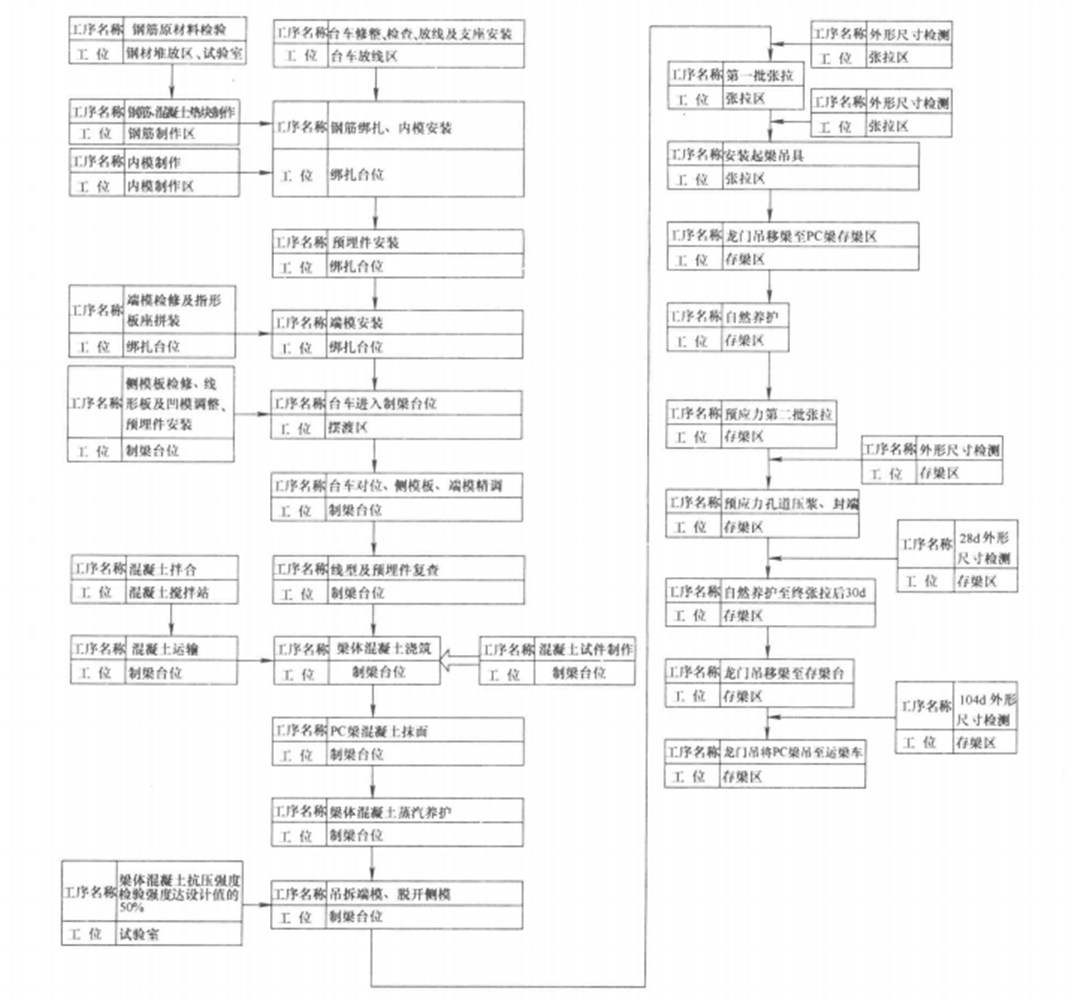

《跨座式單軌PC軌道梁預製工法》的工藝流程見圖3。

圖3 PC軌道梁預製工藝流程圖

《跨座式單軌PC軌道梁預製工法》的操作要點如下:

一、鋼筋工程

1.由於PC梁線形多變,不同線形梁在同一部位的鋼筋下料長度不等,因此每榀梁鋼筋下料前需技術部門根據設計線形進行交底,從而保證鋼筋的成型精度。

2.鋼筋製作需根據對應梁體不同部位的超高進行逐一彎制,並按組立順序進行疊放。

3.鋼筋組立需根據台車放樣所示平面曲線進行組立,並按台車放樣所示的預埋件種類及數量進行定位安裝。

二、模板工程

1.內模根據不同梁型按設計要求對應製作。

內模在PC梁施作中為一次性(在梁體內不再取出),中隨梁體的跨度、平面曲線半徑的變化而作相應變化;內模需具備足夠能承受混凝土擠壓變形及破壞的剛度及強度,一般做法是以優質層板作為隔板(1個/米),以截面為40毫米×20毫米的木條鑲嵌在隔板上作為內模骨架,將0.5毫米薄鐵皮作為面板鋪釘於內模骨架上即可。

2.底模台車放樣(圖4)

圖4 底模台車放樣示意圖

底模台車中有主梁、置於主梁底部的含行車輪的轉向架,位於主樑上與主梁連線的長度調整段、支座調整小車。其放樣過程如圖4所示。

(1)平面直線PC梁放樣(含有豎曲線的平面直線梁)

①用經緯儀及鋼捲尺(經校核的高精度鋼捲尺,一般為30米)放出台車縱向中心線作為梁體中心線,分別在中心線兩側作出與中心線間距為梁寬/2的平行線作為梁體底面邊線。

②用鋼捲尺(經校核的高精度鋼捲尺,一般為30米)在台車縱向中心線上定出台車橫向中心點,以中心點為基準,按設計圖紙中梁長和支座中心間距,用鋼捲尺分別向台車兩端作距離為(梁長/2)及(跨度/2)的點,再過該點作縱向中心線的垂線分別與梁體邊線相交,即放出梁體端邊線與支座中心位置。

(2)曲線PC梁放樣(含有豎曲線的平面曲線梁)

①以設計圖紙為依據,作出台車縱向中心線的平行線作為梁體中心線的弦線。

②用直角尺和鋼捲尺從中弦線與台車橫向中心線交點起,在中弦線上作間距2米的垂線,在兩支座中心處也作一垂線。在每條垂線上根據設計圖紙中的計算數據,用鋼直尺分別作出梁體內外側邊線及中心線上的點。將各點依次連線即為梁體內外側邊線和中心線(均以折線代替)。

③以台車橫向中心線為準分別向兩端作梁體內弦線、外弦線、支座與梁體邊線的交點,連線相應交點即得梁體端邊線及支座中心位置。

(3)預埋件放樣

梁體的邊線和中心線以及支座中心位置在台車上放樣之後,根據設計圖紙上相應PC梁的預埋件種類(絕緣子固定預埋管、電纜橋架、饋線上網電纜預埋管、避雷器電纜預埋管、車體接地電纜預埋管、中間引下防護預埋管)及布置位置在台車上作出相應的平面投影位置。

3.端模配裝

(1)端模組裝

①先安裝指形板預埋件定位鐵座,再安裝指形板座預埋件,指形板座應與相應的定位鐵座貼合緊密。

②錨具支承板用螺栓固定在端模上。

③依據對應梁體設計圖紙端部處的超高加工相應尺寸的木墊板,並將木墊板用螺栓安裝在端模底部。

(2)端模安裝

①在台車端頭安裝端模拉桿支柱,根據台車放樣吊裝端模底線大致到位,並用端模拉桿將端模與台車上固定的拉桿支柱用銷軸連線。

②調節端模拉桿,使端模底部內邊線與台車上的梁底端邊線重合,並使端模傾角、轉角符合設計圖紙中的各項規定角度值。

③端模安裝完成後,複測跨度、梁長及端模傾角、轉角。

4.立模

(1)在台車進入模具室前,應依據設計圖紙將線形板、中模板調整完畢,並安裝絕緣子固定預埋管及車體接地用固定預埋管。調節側模下緣到台車頂面間距為20毫米。調整跨中處豎曲線調節絲桿,使跨中截面處兩側線形板台面至台車頂面高差為1500毫米。以調節好的跨中截面處的線形板台面高度為基準,調整豎曲線調節絲桿使各絲桿對應截面處線形板台面與跨中截面處的線形板台面高差符合設計圖紙中相應的預留反拱值。

(2)鬆開中模板與側模板的緊固螺栓,調整中模板調節絲桿,使每節中模板兩端的頂角到線形板台面距離為415毫米。各中模板調到位後,擰緊緊固螺栓。用玻璃膠、封口膠等密封各中模板接縫處的間隙,然後刷脫模劑。

(3)將梁體鋼筋骨架隨台車一起送入混凝土灌注位置。調節台車縱、橫向位置,使台車精確就位。依據設計圖紙依次調節各拉壓桿的拉壓量,將模板調整至設計線型(圖5)。

圖5 側模調整示意圖

(4)安裝底部密封膠條、內模防浮壓栓、地腳拉桿。

(5)對立模數據進行覆核。

三、混凝土工程

1.混凝土澆築

混凝土振搗是梁體成型質量的關鍵工序。梁體外觀質量,特別是混凝土表面的氣泡、麻面多少和混凝土振搗質量息息相關。為了保證梁體線形的成型精度,中鐵二十三局集團有限公司、中鐵二十四局集團有限公司摒棄了傳統的附著式振動器振搗方式,而全部採用高頻插入式振動棒進行振搗密實。振搗時間的長短、振點的布設是影響振搗質量的關鍵因素。在振搗過程中,嚴格做到分層布料,分層振搗。布料厚度每層不能超過30厘米,振點按梅花形布設。

2.混凝土抹面

(1)當已灌注段振實後達到線形板台面時,及時跟進抹面。

(2)先拆除振實段的內模防浮壓栓,再以線形板台面為基準進行粗抹。

(3)精準抹面

①將專用抹面水平尺放置線上形板台面,水平尺底部應與混凝土表面在同一個面上。

②將專用抹面水平尺線上形板檯面上前後推動,使梁體混凝土頂面與線形板台面一致。

③當混凝土表面接近初凝時,用專用潔淨毛刷在梁體頂面橫向輕刷,使混凝土表面形成均勻的細長紋路,以達到設計的粗糙度。

3.養護

PC梁混凝土的養護分早期蒸汽養護、自然養護兩個階段。

(1)蒸汽養護

①採用蒸汽養護時,分為靜停、升溫、恆溫、降溫四個階段。升溫速度不得超過每小時15℃,恆溫應控制在50±5℃為宜;降溫不超過每小時15℃;脫模時,梁體表面溫度與環境溫度之差不超過15℃。

②蒸汽養護過程中,給汽以後每小時查溫一次並做好記錄,同時注意調整溫度。溫度計的布點不小於3處,跨中一個布點,其餘兩點布置在L/8~L/4處。

(2)自然養護

自然養護時,灑水次數以能使混凝土表面保持充分潮濕為度。冬季養護應採取保溫措施,當環境溫度低於+5℃時,不得對混凝土灑水。

《跨座式單軌PC軌道梁預製工法》的勞動力組織見表1。

材料設備

一、主要原材料

《跨座式單軌PC軌道梁預製工法》所用主要原材料見表2。

序號 | 材料名稱 | 要求 |

|---|

| | 採用52.5級的普通矽酸鹽低鹼水泥,其性能應符合GB 175一2007的相關規定 |

| | 採用硬質潔淨的中砂,細度模數在2.4~2.8之間,其技術要求應符合JGJ 52一2006的規定 |

| | 採用堅硬耐久的碎石,公稱直徑在5~25毫米之間,其技術要求應符合JGJ 53一1992的規定,其中,母材立方體抗壓強度≥120兆帕(兩倍梁體設計強度) |

| | 採用聚羧酸高效減水劑,其技術標準應符合JG/T 223-2007的規定要求 |

| | 採用符合JGJ 63一2006規定要求的水源作為拌合及養護的用水 |

| | 採用HRB335鋼筋,其技術要求應符合GB 1499.2一2007及TB 10002.3一2005的規定,其中碳當量≤0.5% |

| | 採用強度級別為1860兆帕,低鬆弛,技術條件符合GB 5224一2003的要求 |

| | 採用YM錨,試驗應符合GB/T 14370一2000中的有關規定 |

二、機具設備

《跨座式單軌PC軌道梁預製工法》所用機具設備見表3。

質量控制

《跨座式單軌PC軌道梁預製工法》的質量控制要求如下:

一、工程質量控制標準

1.《重慶輕軌跨座式單軌交通系統工程PC軌道梁生產技術條件》(修正版);

2.《重慶輕軌跨座式單軌交通系統工程PC軌道梁檢測方法》(修正版);

3.《重慶跨座式軌道交通系統工程PC軌道梁預製工程質量檢驗標準》(修正版)。

上述為2007年前採用的暫行規範。

二、質量保證措施

1.鑒於PC梁施工工藝的特殊性,開工前由技術人員對各班組進行技術交底,並對所有員工進行崗位培訓,考試合格後方可上崗,並實行技術交底制,每梁的參數都要求技術部門對每個班組進行詳細交底,交底資料必須經總工覆核鑒字方可下發。

2.嚴把材料關,對所有進場原材料都必須進行抽樣試驗,檢驗合格後方可使用,在生產過程中嚴格執行“三檢制”(自檢、互檢、專檢),質檢部在每個生產班組都有專職質檢員,嚴把過程控制,對測量項目嚴格執行換手複測制度,確保梁體線型精度。

3.制定切實可行的專項方案如:夏期施工專項方案、冬期施工專項方案、梁體防裂養護專項方案。

4.加工PC梁預製專用工裝如:鋼筋及預應力管道定位工裝,內模穿人工裝,移梁擺渡車,吊梁專用夾具。

5.實行質量信息反饋制度,對生產所必需的原材料、工藝裝備、生產設備、計量器具和工序質量、試件和成品等各方面的質量信息做到反饋渠道暢通、部門落實、人員確定、處理及時,對質量問題及時調查分析,找出原因,採取糾正和預防措施,嚴格對不合格項點進行有效控制,確保產品質量。

三、主要監控項目(表4)

由於PC梁及車輛運行軌道、供電及信號載體於一體,因此對梁體線形及預埋件埋設精度要求高。

序號 | 監控項目 | 監測儀器、工具 | 監測頻率 | 控制要求 |

|---|

| | | 入模前:自檢、互檢、專檢 入模後:自檢、互檢、專檢 混凝土澆築過程中:質檢人員全程監測 | 車體接地及絕緣子固定預埋管:±2毫米其他預埋件:±5毫米 |

| | | 合模後:自檢、互檢、專檢 混凝土澆築過程中:質檢人員全程監測 | |

| | | 合模後:自檢、互檢、專檢 混凝土澆築過程中:質檢人員全程監測 | |

| | | 模型調試完成後:自檢、互檢、專檢 混凝土澆築過程中:質檢人員全程監測 | |

| | | 入模前:自檢、互檢、專檢 入模後:自檢、互檢、專檢 混凝土澆築過程中:質檢人員全程監測 | |

| | | 入模前模板監測:自檢、互檢、專檢 梁體收面時:自檢、互檢、專檢 | |

| | | 模型調試完成後:自檢、互檢、專檢 混凝土澆築過程中:質檢人員全程監測 | |

| | | | |

安全措施

採用《跨座式單軌PC軌道梁預製工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、貫徹“安全第一,預防為主,防治結合”的方針,搞好安全生產教育。對事故和重大未遂事故做到“三不放過”。把安全施工活動在全員、全過程、全工作日的工作中體現出來。

二、建立安全施工的規章制度,懸掛安全警示牌,張貼安全宣傳標語,創造安全施工環境。並根據各專業、工種、各個工序環節和各種季節氣象條件,作出針對性的要求,完善安全管理制度,明確落實生產現場安全生產第一責任人,配置專職安全管理人員,切實貫徹執行安全檢查制度、事故報告制度和重大未遂事故分析制度。強化安全操作規程,嚴格按《安全操作規程》執行。

三、對特種設備和特殊工種作業人員必須持證上崗,杜絕違規操作。

四、對重大危險源(生產用電、壓力鍋爐、高空作業、移梁龍門吊等)制定專項方案和應急預案。

環保措施

《跨座式單軌PC軌道梁預製工法》的環保措施如下:

一、粉塵防治措施:混凝土攪拌站的水泥筒倉上裝有除塵裝置,除塵裝置採用多級布袋除塵器,除塵器有足夠的除塵面積,泵送水泥的壓縮空氣有足夠的過濾面積,不會對除塵布袋產生較大的壓力;同時除塵布袋採用專用的材料由專業廠家生產;保持環境衛生,保持現場地面清潔,增加綠化面積;控制汽車等施工車輛的行駛速度,減少追尾揚塵。乾燥季節施工,經常向地面灑水,控制揚塵。

二、廢水防治措施:廢水是含有水泥、砂漿的污水,採用1個較大的污水池通過2級沉澱、通過溢流可以達到排放清水的目的,沉澱池中的廢渣清理堆放在指定地點,同時使用專用砂石分離設備,在環保的同時節約成本。

三、廢渣防治措施:將混凝土廢渣集中存放在指定地點,然後倒人規定的垃圾場。

效益分析

《跨座式單軌PC軌道梁預製工法》的效益分析如下:

一、社會效益

跨座式單軌PC軌道梁是跨座式單軌交通系統中重要、關鍵的部分之一,也是技術難點之一。截至2009年,除中國外,僅日本、馬來西亞等少數國家掌握了該產品的生產技術。PC梁的國產化及其工法的總結與套用,將促進和提高中國混凝土製品的製造水平。同時,PC梁的國產化成功,提高了跨座式單軌交通系統的國產化率,其工法的成功套用有利於該種城市軌道交通系統在中國的推廣,具有社會效益。

二、經濟效益

截至2009年,採用跨座式單軌交通系統的有中國的重慶市,若未能實現PC梁國產化,未能總結出工法,重慶輕軌二、三號線所需的PC梁只能由日本施工企業組織施工,或者引進日本PC梁製造技術並進口模板系統,技術轉讓費需人民幣3400萬元。

因此PC梁的國產化及其工法的總結與套用,不僅節約外匯,降低工程造價,也為中國發展多種類型的城市軌道交通提供了技術保證。

註:施工費用以2001-2009年施工材料價格計算

套用實例

《跨座式單軌PC軌道梁預製工法》的套用實例如下:

一、套用實例

內容 | 實例一 | 實例二 | 實例三 |

|---|

| | | |

| | | |

| | | |

| | | |

| | | |

| PC軌道梁預製727榀,合14534.295米,混凝土用量約1.4萬立方米。 | PC軌道梁預製260榀,合5299.472米,混凝土用量約5000立方米。 | PC軌道梁預製1066榀,約22400米,混凝土用量約2.2萬立方米。 |

二、施工情況

中鐵二十三局集團有限公司、中鐵二十四局集團有限公司於2000年在重慶建設完成PC軌道梁預製工廠,利用自主研發的高精度可調試模板,採用該工法成功完成了重慶輕軌較新線一期及二期PC梁的預製任務,該工程PC梁的主要參數為:梁體跨徑為10~24米;梁體平面曲線半徑為75米~∞。在施工過程中中鐵二十三局集團有限公司、中鐵二十四局集團有限公司還提出了雙層存梁(緩解了梁場存梁壓力)、PC梁預製轉向(解決了架橋機鋪架時無法調頭的難題)等方案。

三、質量評價

中鐵二十三局集團有限公司、中鐵二十四局集團有限公司在較新二號線一期和二期工程中共預製完成987榀PC軌道梁,一次性合格率達100%,產品優良率100%。

榮譽表彰

2009年10月19日,中華人民共和國住房和城鄉建設部以“建質[2009]162號”檔案發布《關於公布2007-2008年度國家級工法的通知》,《跨座式單軌PC軌道梁預製工法》被評定為2007-2008年度國家一級工法。