《超音波換能器與超音波刀體的裝配工藝方法》是廣州匯專工具有限公司於2018年5月21日申請的專利,該專利的公布號為CN108637479A,授權公布日為2018年10月12日,發明人是李偉秋、林一松、王榮娟。

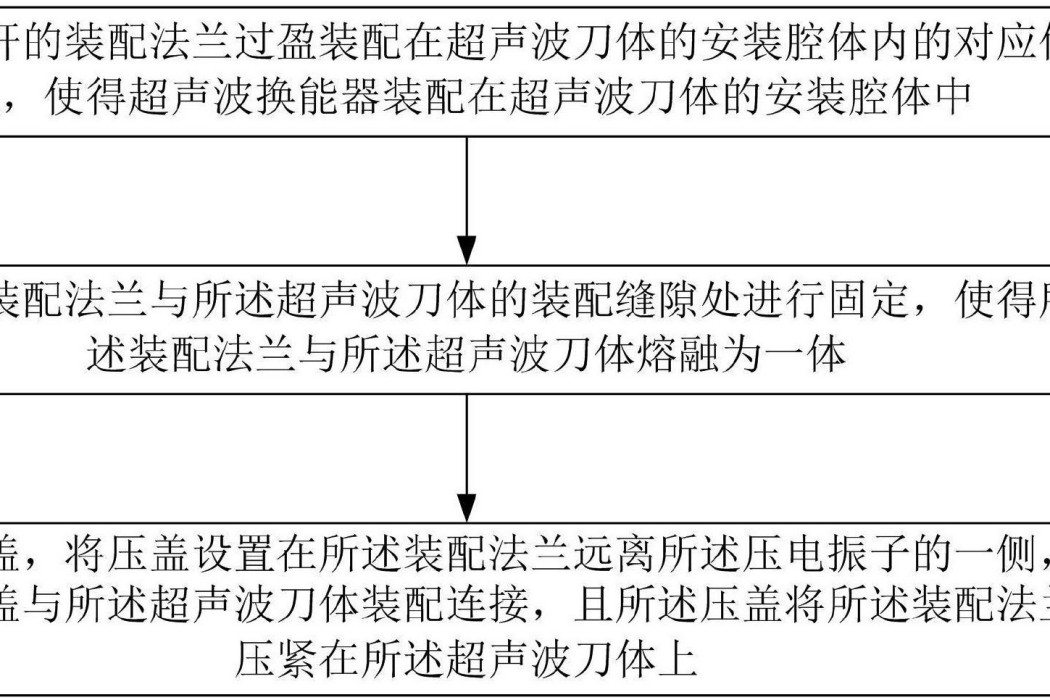

《超音波換能器與超音波刀體的裝配工藝方法》包括以下步驟:S1、將變幅桿的裝配法蘭過盈裝配在超音波刀體的安裝腔體內的對應位置,使得超音波換能器裝配在超音波刀體的安裝腔體中;S2、在所述裝配法蘭與所述超音波刀體的裝配縫隙處進行焊接固定,使得所述裝配法蘭與所述超音波刀體熔融為一體;S3、設定壓蓋,將壓蓋設定在所述裝配法蘭遠離所述壓電振子的一側,所述壓蓋與所述超音波刀體裝配連線,且所述壓蓋將所述裝配法蘭壓緊在所述超音波刀體上。所述超音波換能器與超音波刀體的裝配工藝方法,能夠加強產品的使用強度,降低撞擊帶來的產品精度失效風險,提高產品的使用壽命。

2021年11月,《超音波換能器與超音波刀體的裝配工藝方法》獲得第八屆廣東專利獎銀獎。

(概述圖為《超音波換能器與超音波刀體的裝配工藝方法》摘要附圖)

基本介紹

- 中文名:超音波換能器與超音波刀體的裝配工藝方法

- 申請人:廣州匯專工具有限公司

- 申請號:2018104894548

- 申請日:2018年5月21日

- 發明人:李偉秋、林一松、王榮娟

- 公布號:CN108637479A

- 公布日:2018年10月12日

- 地址:廣東省廣州市高新技術產業開發區科學城南雲二路8號品堯電子產業園門機大樓C座

- 分類號:B23K26/21(2014.01)I、B23K26/70(2014.01)I

- 代理機構:廣州華進聯合專利商標代理有限公司

- 代理人:王瑞

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,附圖說明,權利要求,實施方式,榮譽表彰,

對於超硬、超脆等特殊材料的加工,普通的加工工藝加工效果差,效率低,無法滿足這類材料的加工精度要求。旋轉超聲加工技術,即將超聲加工與工具旋轉組合起來的加工模式,其可用於對這類特殊材料的加工,加工精度高,效率高,逐漸得到了廣泛的套用。在旋轉超聲加工技術中,超音波換能器是超聲加工中提供超聲能量的核心執行機構。傳統的超音波換能器與超音波刀體裝配後,產品的使用強度較差,產品經掉地或碰撞後變幅桿容易歪斜,從而影響產品的圓跳動和動平衡,容易發生產品精度失效,產品的使用壽命較短。

基於此,有必要提供一種超音波換能器與超音波刀體的裝配工藝方法,能夠加強產品的使用強度,降低撞擊帶來的產品精度失效風險,提高產品的使用壽命。

《超音波換能器與超音波刀體的裝配工藝方法》所述超音波換能器包括變幅桿以及設於變幅桿一端的壓電振子,所述變幅桿具有裝配法蘭,所述超音波刀體上設有與所述超音波換能器對應的安裝腔體,包括以下步驟:

S1、將變幅桿的裝配法蘭過盈裝配在超音波刀體的安裝腔體內的對應位置,使得超音波換能器裝配在超音波刀體的安裝腔體中;

S2、在所述裝配法蘭與所述超音波刀體的裝配縫隙處進行固定,使得所述裝配法蘭與所述超音波刀體熔融為一體;

S3、設定壓蓋,將壓蓋設定在所述裝配法蘭遠離所述壓電振子的一側,所述壓蓋與所述超音波刀體裝配連線,且所述壓蓋將所述裝配法蘭壓緊在所述超音波刀體上。

上述超音波換能器與超音波刀體的裝配工藝方法,超音波換能器通過變幅桿的裝配法蘭裝配在超音波刀體中,裝配法蘭與超音波刀體過盈配合實現超音波換能器的固定,然後再通過在裝配法蘭與超音波刀體的裝配縫隙處進行焊接實現再次固定,最後通過壓蓋給變幅桿的裝配法蘭壓力,壓蓋使裝配法蘭和超音波刀體組合更加緊密實現加固固定,保證超音波換能器與超音波刀體裝配可靠,加強了產品的使用強度,產品經掉地或碰撞後變幅桿不易歪斜,不易影響產品的圓跳動和動平衡,降低了撞擊帶來的產品精度失效風險,提高了產品的使用壽命。

進一步地,在所述S2步驟之後,還包括步驟:

S2a、在所述裝配法蘭遠離所述壓電振子的側面上塗設防水膠,並保證在所述S3步驟之前,所述防水膠處於未凝固狀態。

進一步地,所述S3步驟具體包括:

S31、設定壓蓋,所述壓蓋呈兩端開口的中空結構,所述壓蓋的一側外壁上設有裝配螺紋,所述壓蓋上與所述裝配螺紋相對應的蓋體部分為壓緊部,所述壓蓋的另一側為施力部,所述壓蓋本體在其壓緊部與施力部之間為裁剪部,將壓蓋套設在變幅桿的外側,壓蓋位於所述裝配法蘭遠離所述壓電振子的一側,所述壓蓋的壓緊部靠近所述裝配法蘭;

S32、所述超音波刀體的安裝腔體中用於與所述壓蓋裝配的腔體內壁為壓蓋裝配內壁,所述壓蓋裝配內壁上設有與所述裝配螺紋相匹配的鎖緊螺紋,在壓蓋的施力部施力轉動壓蓋,所述壓蓋的壓緊部旋入所述超音波刀體中與所述超音波刀體連線,所述壓蓋的壓緊部將所述裝配法蘭壓緊在所述超音波刀體上;

S33、在所述壓蓋的裁剪部處對壓蓋進行裁剪,裁剪掉裁剪部與施力部,保留壓緊部在超音波刀體上。

進一步地,所述壓緊部沿軸向方向的長度與所述壓蓋裝配內壁沿軸向方向的長度匹配。進一步地,所述壓蓋的外壁上在其壓緊部與施力部之間開設有退刀槽,所述壓蓋上與所述退刀槽相對應的蓋體部分為所述裁剪部,在所述S33步驟中,採用車床在壓蓋的裁剪部處對壓蓋進行裁剪。進一步地,所述壓蓋的另一側的外壁上設有與扳手匹配的施力凸緣,所述壓蓋上與所述施力凸緣相對應的蓋體部分為所述施力部,在所述S32步驟中,採用扳手在壓蓋的施力部施力轉動壓蓋。

進一步地,所述S1步驟具體包括:加熱所述超音波刀體,使得所述超音波刀體的安裝腔體內孔變大,壓力機將所述變幅桿壓合至所述超音波刀體上,將變幅桿的裝配法蘭過盈裝配在超音波刀體的安裝腔體內的對應位置。進一步地,所述S1步驟具體包括:通過壓力機將所述變幅桿壓合至所述超音波刀體上,將變幅桿的裝配法蘭過盈裝配在超音波刀體的安裝腔體內的對應位置。進一步地,所述壓力機為氣動壓力機。進一步地,在所述S2步驟中,通過雷射焊接機在所述裝配法蘭與所述超音波刀體的裝配縫隙處進行焊接固定。

附圖說明

圖1為該發明一實施例所述的超音波換能器與超音波刀體的裝配工藝方法的流程示意圖;

圖2為該發明一實施例所述的超音波換能器與超音波刀體的結構示意圖;

圖3為該發明一實施例所述的壓蓋的結構示意圖。

附圖示記說明:100、超音波換能器,110、變幅桿,112、裝配法蘭,120、壓電振子,200、超音波刀體,210、安裝腔體,220、壓蓋裝配內壁,300、壓蓋,310、壓緊部,312、裝配螺紋,320、施力部,322、施力凸緣,330、裁剪部,332、退刀槽。

權利要求

1.《超音波換能器與超音波刀體的裝配工藝方法》其特徵在於,所述超音波換能器包括變幅桿以及設於變幅桿一端的壓電振子,所述變幅桿具有裝配法蘭,所述超音波刀體上設有與所述超音波換能器對應的安裝腔體,包括以下步驟:

S1、將變幅桿的裝配法蘭過盈裝配在超音波刀體的安裝腔體內的對應位置,使得超音波換能器裝配在超音波刀體的安裝腔體中;

S2、在所述裝配法蘭與所述超音波刀體的裝配縫隙處進行固定,使得所述裝配法蘭與所述超音波刀體熔融為一體;

S3、設定壓蓋,將壓蓋設定在所述裝配法蘭遠離所述壓電振子的一側,所述壓蓋與所述超音波刀體裝配連線,且所述壓蓋將所述裝配法蘭壓緊在所述超音波刀體上。

2.根據權利要求1所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,在所述S2步驟之後,還包括步驟:

S2a、在所述裝配法蘭遠離所述壓電振子的側面上塗設防水膠,並保證在所述S3步驟之前,所述防水膠處於未凝固狀態。

3.根據權利要求2所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,所述S3步驟具體包括:

S31、設定壓蓋,所述壓蓋呈兩端開口的中空結構,所述壓蓋的一側外壁上設有裝配螺紋,所述壓蓋上與所述裝配螺紋相對應的蓋體部分為壓緊部,所述壓蓋的另一側為施力部,所述壓蓋本體在其壓緊部與施力部之間為裁剪部,將壓蓋套設在變幅桿的外側,壓蓋位於所述裝配法蘭遠離所述壓電振子的一側,所述壓蓋的壓緊部靠近所述裝配法蘭;

S32、所述超音波刀體的安裝腔體中用於與所述壓蓋裝配的腔體內壁為壓蓋裝配內壁,所述壓蓋裝配內壁上設有與所述裝配螺紋相匹配的鎖緊螺紋,在壓蓋的施力部施力轉動壓蓋,所述壓蓋的壓緊部旋入所述超音波刀體中與所述超音波刀體連線,所述壓蓋的壓緊部將所述裝配法蘭壓緊在所述超音波刀體上;

S33、在所述壓蓋的裁剪部處對壓蓋進行裁剪,裁剪掉裁剪部與施力部,保留壓緊部在超音波刀體上。

4.根據權利要求3所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,所述壓緊部沿軸向方向的長度與所述壓蓋裝配內壁沿軸向方向的長度匹配。

5.根據權利要求3所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,所述壓蓋的外壁上在其壓緊部與施力部之間開設有退刀槽,所述壓蓋上與所述退刀槽相對應的蓋體部分為所述裁剪部,在所述S33步驟中,採用車床在壓蓋的裁剪部處對壓蓋進行裁剪。

6.根據權利要求3所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,所述壓蓋的另一側的外壁上設有與扳手匹配的施力凸緣,所述壓蓋上與所述施力凸緣相對應的蓋體部分為所述施力部,在所述S32步驟中,採用扳手在壓蓋的施力部施力轉動壓蓋。

7.根據權利要求1所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,所述S1步驟具體包括:加熱所述超音波刀體,使得所述超音波刀體的安裝腔體內孔變大,壓力機將所述變幅桿壓合至所述超音波刀體上,將變幅桿的裝配法蘭過盈裝配在超音波刀體的安裝腔體內的對應位置。

8.根據權利要求1所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,所述S1步驟具體包括:通過壓力機將所述變幅桿壓合至所述超音波刀體上,將變幅桿的裝配法蘭過盈裝配在超音波刀體的安裝腔體內的對應位置。

9.根據權利要求7或8所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,所述壓力機為氣動壓力機。

10.根據權利要求1~8任一項所述的超音波換能器與超音波刀體的裝配工藝方法,其特徵在於,在所述S2步驟中,通過雷射焊接機在所述裝配法蘭與所述超音波刀體的裝配縫隙處進行焊接固定。

實施方式

如圖1、圖2所示,一實施例提供一種超音波換能器100與超音波刀體200的裝配工藝方法。所述超音波換能器100包括變幅桿110以及設於變幅桿110一端的壓電振子120。所述變幅桿110具有裝配法蘭112。所述超音波刀體200上設有與所述超音波換能器100對應的安裝腔體210。包括以下步驟:

S1、將變幅桿110的裝配法蘭112過盈裝配在超音波刀體200的安裝腔體210內的對應位置,使得超音波換能器100裝配在超音波刀體200的安裝腔體210中;

S2、在所述裝配法蘭112與所述超音波刀體200的裝配縫隙處進行固定,使得所述裝配法蘭112與所述超音波刀體200熔融為一體;

具體地,所述裝配法蘭112與所述超音波刀體200的裝配縫隙處可採用焊接或其他方式固定。可選地,在所述S2步驟中,通過雷射焊接機在所述裝配法蘭112與所述超音波刀體200的裝配縫隙處進行焊接固定。如此,採用雷射焊接機進行焊接固定,操作方便,焊接效果好。

S3、設定壓蓋300,將壓蓋300設定在所述裝配法蘭112遠離所述壓電振子120的一側,所述壓蓋300與所述超音波刀體200裝配連線,且所述壓蓋300將所述裝配法蘭112壓緊在所述超音波刀體200上。

該實施例中,超音波刀體200是超音波刀柄成品產品的一個部件,主要用於連線工具機主軸及安裝超音波換能器100。

上述超音波換能器100與超音波刀體200的裝配工藝方法,超音波換能器100通過變幅桿110的裝配法蘭112裝配在超音波刀體200中,裝配法蘭112與超音波刀體200過盈配合實現超音波換能器100的固定,然後再通過在裝配法蘭112與超音波刀體200的裝配縫隙處進行焊接實現再次固定,最後通過壓蓋300給變幅桿110的裝配法蘭112壓力,使裝配法蘭112和超音波刀體200組合更加緊密實現加固固定,保證超音波換能器100與超音波刀體200裝配可靠,加強了產品的使用強度,產品經掉地或碰撞後變幅桿110不易歪斜,不易影響產品的圓跳動和動平衡,降低了撞擊帶來的產品精度失效風險,提高了產品的使用壽命。

進一步地,在所述S2步驟之後,還包括步驟:S2a、在所述裝配法蘭112遠離所述壓電振子120的側面上塗設防水膠,並保證在所述S3步驟之前,所述防水膠處於未凝固狀態。進而,在防水膠未乾時裝入壓蓋300,壓蓋300逐漸旋入將多餘的防水膠擠開,使得壓蓋300所施加的縱向壓力直達裝配法蘭112,當壓蓋300與超音波刀體200裝配後,防水膠能夠將壓蓋300、變幅桿110以及超音波刀體200三者之間的間隙填滿,一方面,防水膠能夠進一步加強產品的使用強度;另一方面,防水膠與焊接結構能夠組成雙重防水保護,防止滲水進入刀體內腔,破壞超音波換能器100的壓電振子120的壓電效應。

進一步地,如圖2、圖3所示,所述S3步驟具體包括:

S31、設定壓蓋300,所述壓蓋300呈兩端開口的中空結構,所述壓蓋300的一側外壁上設有裝配螺紋312,所述壓蓋300上與所述裝配螺紋312相對應的蓋體部分為壓緊部310,所述壓蓋300的另一側為施力部320,所述壓蓋300本體在其壓緊部310與施力部320之間為裁剪部330。將壓蓋300套設在變幅桿110的外側,壓蓋300位於所述裝配法蘭112遠離所述壓電振子120的一側,所述壓蓋300的壓緊部310靠近所述裝配法蘭112;

S32、所述超音波刀體200的安裝腔體210中用於與所述壓蓋300裝配的腔體內壁為壓蓋裝配內壁220,所述壓蓋裝配內壁220上設有與所述裝配螺紋312相匹配的鎖緊螺紋。在壓蓋300的施力部320施力轉動壓蓋300,所述壓蓋300的壓緊部310旋入所述超音波刀體200中與所述超音波刀體200連線,所述壓蓋300的壓緊部310將所述裝配法蘭112壓緊在所述超音波刀體200上;

S33、在所述壓蓋300的裁剪部330處對壓蓋300進行裁剪,裁剪掉裁剪部330與施力部320,保留壓緊部310在超音波刀體200上。

如此,壓蓋300上的施力部320便於施加鎖緊力從而將壓緊部310鎖緊在超音波刀體200上,裁剪部330便於將裁剪部330與施力部320裁減掉,使得僅有壓緊部310安裝在刀體上,通過採用上述方法,一方面,能夠實現壓蓋300的裝配,保證壓蓋300給變幅桿110的裝配法蘭112壓力使裝配法蘭112和超音波刀體200組合更加緊密,且壓蓋300通過螺紋鎖緊操作方便;另一方面,壓蓋300安裝後僅有壓緊部310裝配在超音波刀體200上,壓緊部310結構完整,其上沒有額外設定的施力槽,壓蓋300安裝後不會影響超音波刀柄產品的圓跳動和動平衡,保證產品的精度。

進一步地,所述壓緊部310沿軸向方向的長度與所述壓蓋裝配內壁220沿軸向方向的長度匹配。從而,當所述壓緊部310裝配至超音波刀體200的安裝腔體210中後,壓緊部310遠離裝配法蘭112的外端與超音波刀體200的端部平齊,裝配後得到的超音波刀柄成品產品整體結構穩固,掉地或碰撞不易損壞,且整體性好,結構美觀,性能提升。

進一步地,所述壓蓋300的外壁上在其壓緊部310與施力部320之間開設有退刀槽332,所述壓蓋300上與所述退刀槽332相對應的蓋體部分為所述裁剪部330,在所述S33步驟中,採用車床在壓蓋300的裁剪部330處對壓蓋300進行裁剪。如此,通過設定退刀槽332作為壓蓋300的裁剪部330,進行裁剪時,可採用車床在壓蓋300的退刀槽332處對壓蓋300進行裁剪,操作方便。

進一步地,所述壓蓋300的另一側的外壁上設有與扳手匹配的施力凸緣322,所述壓蓋300上與所述施力凸緣322相對應的蓋體部分為所述施力部320,在所述S32步驟中,採用扳手在壓蓋300的施力部320施力轉動壓蓋300。如此,通過在壓蓋300的另一側設定與扳手匹配的施力凸緣322,對壓蓋300進行鎖緊時,可採用扳手配合施力凸緣322進行鎖緊,鎖緊可靠,操作方便。

具體地,在所述S1步驟中,裝配法蘭112與超音波刀體200過盈裝配的具體方法可以為多種。在其中一個實施例中,所述S1步驟具體包括:加熱所述超音波刀體200,使得所述超音波刀體200的安裝腔體210內孔變大,壓力機將所述變幅桿110壓合至所述超音波刀體200上,將變幅桿110的裝配法蘭112過盈裝配在超音波刀體200的安裝腔體210內的對應位置。從而,裝配法蘭112與超音波刀體200採用熱裝的方式實現過盈裝配,裝配所需的壓力較小,能夠保護變幅桿110與超音波刀體200,且對該兩個工件的尺寸要求精度較低;此外,採用壓力機壓合實現裝配法蘭112與超音波刀體200的裝配到位,操作穩定,壓力大,能夠有效保證兩個工件裝配到位。可選地,所述壓力機為氣動壓力機,壓合效果好。

在其中另一個實施例中,所述S1步驟具體包括:通過壓力機將所述變幅桿110壓合至所述超音波刀體200上,將變幅桿110的裝配法蘭112過盈裝配在超音波刀體200的安裝腔體210內的對應位置。從而,裝配法蘭112與超音波刀體200採用冷裝的方式實現過盈裝配,裝配較為方便;此外,採用壓力機壓合實現裝配法蘭112與超音波刀體200的裝配到位,操作穩定,壓力大,能夠保證兩個工件裝配到位。可選地,所述壓力機為氣動壓力機,壓合效果好。

榮譽表彰

2021年11月,《超音波換能器與超音波刀體的裝配工藝方法》獲得第八屆廣東專利獎銀獎。