解吸劑是在物質吸附分離過程中,被吸附的組分被吸附劑吸附後,需要用解吸劑把它們從吸附劑上解吸出來,達到分離被吸附組分,再進入下一步吸附過程的目的。

基本介紹

- 中文名:解吸劑

- 外文名:解吸劑

- 對比:吸收劑

- 本質:推動力作用

- 選擇:解吸劑純度要高

- 相關過程:直接蒸汽解吸

簡介,解吸劑的選擇,解吸劑作用下的解吸過程,

簡介

在汽—液兩相系統中,當溶質組分的汽相分壓低於其溶液中該組分的汽相平衡分壓時,就會發生溶質組分從液相到汽相的傳質,這一過程叫做解吸。

解吸和吸收的原理是相同的,都是在推動力作用下的汽、液相際間的物質傳遞過程,不同的是兩者推動力的方向相反,傳質方向也相反。正是根據推動力相反這一點,解吸被看作是吸收的逆過程。有利於吸收出條件對於解吸是不利的,反之亦然。吸收的各種計算方法的原理可以相應地運用於解吸計算。

解吸和吸收在生產中的套用是密切相關的。為了使吸收過程所用的吸收劑,特別是一些價格較高的溶劑能夠循環利用,就需要通過解吸把被吸收的物質從溶液中分出,從而使吸收劑得以而生。此外,要利用被吸收的氣體組分時,也必須解吸。對於把多組分氣體混合物分離成幾個餾分或幾個單一組分的情況,合理地組織吸收—解吸流程就更加重要了。以N—甲基吡咯烷酮為吸收劑的乙炔提濃過程是多組分吸收—解吸過程的典型實例。該過程由預吸收—預解吸,主吸收—主解吸,高級炔解吸,負壓解吸等部分組成,實現了從天然氣裂解氣中回收合成氣,獲得產品乙炔(濃度99%以上(,並除去殘留在吸收劑中的高級炔和水分(即再生吸收劑)等工藝要求。

解吸劑的選擇

解吸劑需具有如下性質:

1、吸附劑對解吸劑的吸附能力和對二甲苯相近或稍微弱一些,只有這樣才有利於兩者在吸附劑上進行吸附交換。

當吸附劑外液相中對二甲苯濃度大於吸附劑內對二甲苯濃度時,對二甲苯就能將吸附劑內的解吸劑解吸下來;當吸附劑外液相中解吸劑濃度大於吸附劑內解吸劑濃度時,解吸劑就能將吸附劑內的對二甲苯解吸下來。

若解吸劑被吸附的能力很強,那么吸附了解吸劑的吸附劑與新鮮原料接觸時,就無法再吸附原料中的對二甲苯,這樣吸附分離過程也就無法進行。同樣,解吸劑被吸附能力很弱,也就無法解吸被吸附的對二甲苯。

2、解吸劑和被解吸物質及原料中其他物質之間的沸點差要大,便於用精餾方法分離。

3、解吸劑純度要高,如果帶有雜質可能會影響吸附劑的吸附性能,使吸附劑劣化,同時影響產品的純度。

4、解吸劑必須具有高的熱穩定性和化學穩定性。

符合條件的物質有甲苯、對二乙基苯等,但是,若採用甲苯作為解吸劑,由於與吸附分離單元經常聯合套用的異構化工藝,在其反應過程中會產生與甲苯沸點相近的環烷烴產物,使後續精餾過程甲苯的回收、提純發生困難;其次是甲苯沸點較低,在精餾中是塔頂產品,而甲苯作為解吸劑比抽出和抽余產品的數量更大,將大量的物料作為塔頂產品,顯然能耗較大。而對二乙基苯是C10組分,沸點比C8芳烴高很多,易於精餾分離,且作為塔底產品又不會受到輕組分污染。因此,目前PX吸附分離單元採用的解吸劑多為純度大於95%的對二乙基苯(PDEB)。

解吸劑作用下的解吸過程

降壓和負壓解吸只是靠改變系統的壓力來實現的。在許多情況下,由於壓力條件的限制,解吸往往不可能充分進行,尤其是對溶解度較大的組分更難充分解吸,需要進一步用其它手段提高組分的解吸程度。解吸劑作用下的解吸,則是普遍採用的有效方法。常用的解吸劑是惰性氣體、水蒸汽、溶劑蒸汽和貧氣。

1、惰性氣流或貧氣中的解吸

這種解吸是逆流接觸過程。在採用惰性氣體為解吸劑的解吸塔中,惰性氣體自下而上從塔底進入,與由上而下的液體逆流接觸。由於溶質組分不斷地從液相轉入汽相,液相中組分的濃度將會由上而下逐漸降低,而汽相中組分的濃度則由下而上逐漸增大。 可見,塔中汽,液相組分濃度的變化規律恰好與吸收過程相反。

在某些情況下,解吸劑並不是惰性氣體,而是含有溶質組分的氣體。當然,解吸組分的汽相分壓必須低於平衡分壓(故稱為貧氣)。 其它組分可以是溶解度較大的溶質,其汽相分壓也可能比平衡分壓大,它們在過程中被下降的溶液所吸收。這就是說,在同一個塔小同寸進行著吸收和解吸。在塔的一定範圍內,對一些組分是吸收;對另一些組分卻是解吸。

2、直接蒸汽解吸

為了使解吸在較高的溫度下進行,可以用水蒸汽作為解吸劑。 飽和水蒸汽或過熱水蒸汽從解吸塔底部通入,迎著下降的液流上升。它除了起到降低組分在汽相的分壓,導致解吸的作用外,由於蒸汽溫度高於溶液溫度,且通常是高於溶液的沸點,因而溶液將被加熱,從而促進了解吸的進行。

比較簡單的理想情況是將吸收液預熱到沸點再送入解吸塔。這時,溶液沿整個塔高都處於一定的沸點溫度下,如果不消耗熱量於組分的解吸(認為氣態組分的微分溶解熱等於零),且沒有對環境的熱損失,那么,解吸將在等溫下進行。實際的情況要複雜一些。解吸過程中必然要消耗一定的熱量,當解吸劑是飽和水蒸汽時,將發生蒸汽的部分冷凝以抵償這些熱量消耗,當解吸劑是過熱蒸汽時,消耗的熱量靠過熱蒸汽的顯熱來抵償。實際的解吸過程並不是等溫過程。

3、間接加熱蒸汽解吸

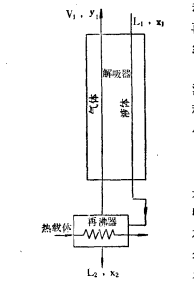

如圖1所示,解吸塔下面設有再沸器(間壁式換熱器)。

圖1 間壁式換熱器

液體從塔頂進入並向下流動,液相濃度逐漸降低,轉入汽相的組分量也逐漸減少。液體流入再沸器中受熱而沸騰,部分汽化形成的蒸汽自下而上與含被解吸組分的液體相向而遇,進行熱量交換和質量交換。

由上述可知,間接加熱蒸汽解吸過程的解吸劑是來自被解吸液體本身汽化所產生的蒸汽,而不是從外部引入的。這種解吸過程實質上就是吸收劑和組分混合物的精餾,與精餾塔的提餾段操作相似。