柴油一甲醇一水複合乳化燃料具有乳化劑用量少、穩定期較長、熱值較高、可使用含水的粗甲醇與柴油混合、燃料成本低等特點。

基本介紹

- 中文名:複合乳化燃料

- 外文名:composite emulsified fuel

- 套用學科:熱力工程

- 範疇:工程技術

- 涉及:燃料

- 定義:一種乳化燃料

複合乳化燃料的配製及最佳,柴油機燃用複合乳化燃料負荷特性分析,

複合乳化燃料的配製及最佳

配製柴油一甲醇一水複合乳化燃料,採用由若干種親水性和親油性的乳化劑按不同比例複合而成的專用乳化劑。

當柴油、甲醇、水按容積百分數混合併加入適量的乳化劑後,可採用機械攪拌分步乳化法或超音波乳化法,將其乳化成複合乳化燃料。

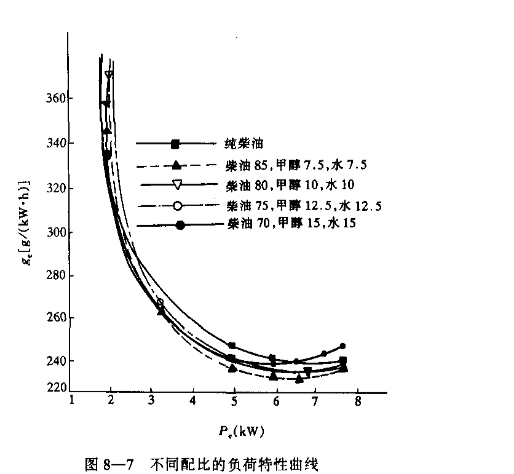

據有關資料介紹,複合乳化燃料的最佳配比為柴油:甲醇:水為85:7.5:7.5。各種配比的試驗結果如圖1所示。

圖1

圖1由圖1可以看出,隨著複合乳化燃料中醇、水含量的增加,柴油機小負荷性能逐漸惡化,這是由於乳化燃料噴入汽缸後,高氣化潛熱的甲醇與水氣化吸熱,導致缸內工質溫度下降過多所致。在大負荷時,隨著醇、水含量的增加,燃料消耗率曲線變得逐漸平坦。最低燃料消耗率點向大負荷方向延伸,甚至在超負荷情況下燃料消耗率仍呈下降趨勢。經過多種配比試驗,柴油機燃用柴油:甲醇:水為85:7.5:7.5複合乳化燃料具有最低的燃料消耗率。

柴油機燃用複合乳化燃料負荷特性分析

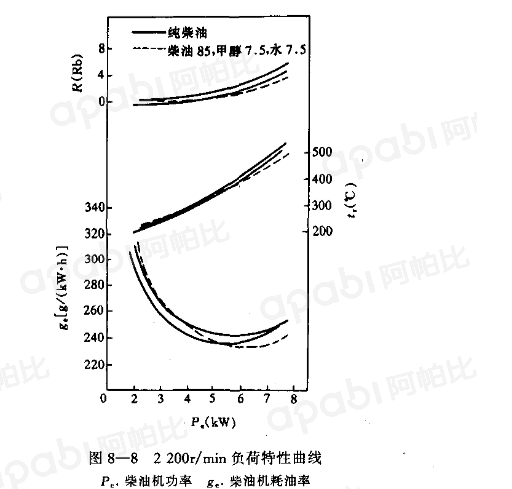

圖2是柴油機燃用最佳配比柴油:甲醇:水為85:7.5:7.5複合乳化燃料和純柴油在轉速為2200r/min時的負荷特性對比曲線。從圖中可以看出,在小負荷時複合乳化燃料的燃料消耗率稍高於或接近於燃用純柴油時的燃料消耗率,排溫也稍高。隨著負荷增大,柴油機的燃料消耗率、排氣溫度和排放煙度值明顯降低,而且燃料消耗率曲線變得平坦,最低燃料消耗率點的功率增大,這表明柴油機燃用複合乳化燃料,提高了柴油機的超負荷能力。

圖2

圖2燃用複合乳化燃料使柴油機性能改善的主要原因是由於乳化燃料的“微爆”效應和燃燒產物的摩爾數的增加所致。在燃用油包水型乳化燃料情況下,油滴在著火延遲期或燃燒過程中與周圍工質進行熱交換,當乳化微粒內部的甲醇水溶液溫度超過所處壓力下過熱極限溫度時,便急劇氣化而產生微爆。微爆使油粒進一步霧化,又因為乳化燃料的粘度較大,其噴射動量和油霧的穿透能力增強,使噴射油束區域內紊流增強,加強了油滴的蒸發,使其與空氣更加均勻混合,改善了柴油機的燃燒過程。

柴油機在小負荷下燃用複合乳化燃料,由於汽缸內工質溫度較低,噴油量又小,過量空氣係數較大,乳化燃料對混合和燃燒的改善作用較小,而甲醇與水的蒸發吸熱進一步降低了工質的溫度與壓力,從而給燃燒過程帶來了不利影響,使燃料經濟性變差,排溫升高。

隨著負荷增大,汽缸內工質的溫度和壓力隨之升高,乳化燃料的微爆效應對改善霧化、混合和燃燒過程的作用也隨之增強。同時,由於複合乳化燃料中甲醇是含氧燃料,氧的施放使汽缸內空燃比增大,使汽缸內的燃料燃燒更加完全,而且排氣中的煙度明顯降低。據有關試驗資料介紹,煙度最大降低值可達50%左右,從而改善了柴油機的燃料經濟性、動力性和環保性能。

從最佳配比試驗的負荷特性曲線可以計算出柴油機燃用柴油:甲醇:水為85:7.5:7.5複合乳化燃料時,最高有效熱效率比燃用純柴油時提高2.82%,其節油效果相當顯著。