裝藥車是給礦山炮孔裝填炸藥的自行式設備。用於地下金屬礦的裝藥車有單一裝藥功能的裝藥車和能製藥的混裝車兩種。按所裝炸藥種類分,有粉狀炸藥、粒狀炸藥、乳化油炸藥和重銨油炸藥混裝車等。

有些裝藥車有自動對孔和拔管的裝置,以及能自動伸縮輸藥管與輸送導爆索的機構和裝藥機械手。

裝藥車輸送炸藥的主要部件是大容量裝藥器(一般200kg以上)。

裝藥車除了像散裝裝藥器配套使用半導電輸藥軟管外,整車要有良好的接地,平時行車時靠拖地連結地,在工作面裝藥時靠液壓支腿將連線裝藥器的電纜可靠地接地。

基本介紹

- 中文名:裝藥車

- 外文名:loading truck

- 定義:給礦山炮孔裝填炸藥的自行式設備

- 分類:單一裝藥功能的和能製藥的混裝車

- 優勢:顯著提高礦山爆破質量和生產效率

- 套用學科:冶金術語

概述,工作原理,BC系列銨油炸藥裝藥車,BCJ系列中小直徑散裝乳化炸藥裝藥車,BCZH-25型重銨油炸藥裝藥車,裝藥車靜電防護,露天用裝藥車,主要技術特徵,

概述

採掘爆破是礦山生產的一個重要環節。多年以來,我國的礦山一直採用人工鑽鑿炮眼、人工裝填炸藥的方法開鑿巷道和開採礦石,危險性高,人承探頌工配製的炸藥性能不穩定、儲存不便朵糊歸、運輸危險、費用高、效率低,且炸藥裝填的好壞也影響到鑿岩效果。

為了提高採掘爆破的生產水平,實現礦山裝藥作業的機械化,改善傳統的裝藥裝填工藝,裝藥車察辯的研製便顯得非常重要。裝藥車是集炸藥原料運輸、炸藥混制、炸藥填裝三項功能於一體的礦用爆破專用設備。省去了炸藥廠、成品裝藥庫的投資,減少原料和成品的運輸環節,裝藥車可以裝載炸藥原料或半成品,進入爆破現場,進行現場配製炸藥,同時填充炮孑L,提高了工作效率和安全性,實現了採掘爆破的機械化。

國外自19世紀60年代起就開始研製裝藥車的工作,到19世紀80年代初,美國、瑞典、加拿大、英國等國的露天礦用裝藥車已經形成系列,其主要形式有螺旋風動式、頂置螺旋式和旁置螺旋式的全螺旋輸送銨油炸藥裝藥車,其中頂置螺旋式的主要特點是結構緊湊、全液壓驅動、操作簡單、作業範圍廣,一次定位可裝填炮孔數量多,最受各國的歡迎。我國也已經成功研製出適用於乾孔或少水孔的銨油炸藥混裝車,以及適用於水孔的漿狀炸藥混裝車和乳化炸藥混裝車等,並在冶金、煤炭,隧道工程等部門廣泛充婚陵使用,效果良好,顯著提高了礦山爆破質量和生產效率,減少了工人勞動強度,降低了爆破成本。

工作原理

根據所裝填炸藥的不同可以將裝藥車分為三類:一類是配製乳化炸藥的BCJ系列裝藥車;第二類是配製銨油炸藥的BC系列裝藥車;第三類是既可配製乳化炸藥,也可配製銨油炸藥的BCZH型。下面主要介紹具有代表性的BC系列中的BC-7型粒狀銨油炸藥裝藥車和BCJ系列中小直徑散裝乳化炸藥裝藥車的工作原理,並簡要介紹BCZH系列。

BC系列銨油炸藥裝藥車

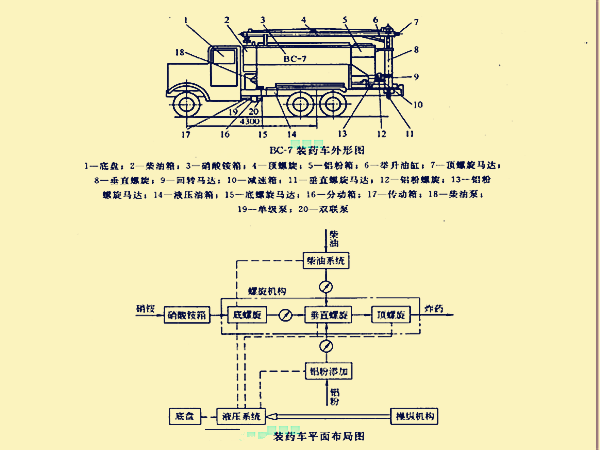

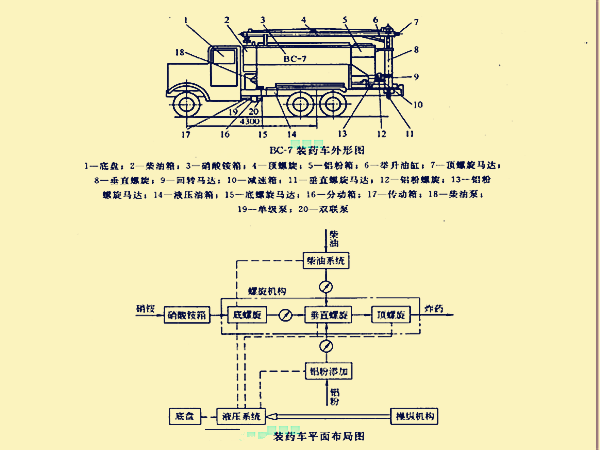

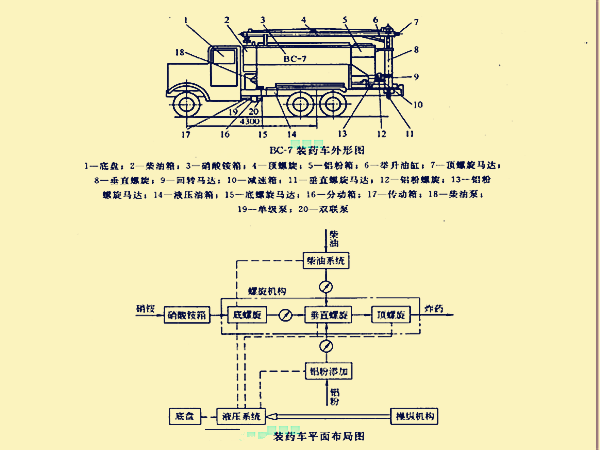

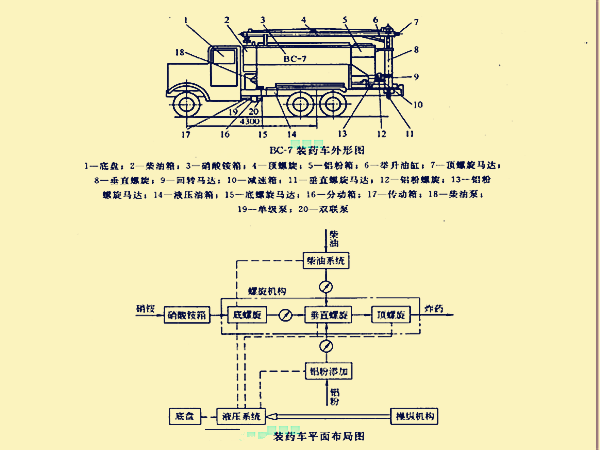

BC系列粒狀銨油炸藥裝藥車主要由適合礦山作業的汽車底盤和工作裝置兩部分組成。工作裝置主要由儲藥箱體、螺旋輸送系統、液壓驅動系統、燃油配給系統、自動計量系統及附屬檔案組成。BC系列不同型號的裝藥車組成細節上略有不同。其中儲藥箱體由盛放炸藥原料的藥箱和柴油箱組成,螺旋系統分別是三套由液壓馬達驅動的螺旋子系統組成,主螺旋貫穿於藥箱底,起輸送炸藥原料的作用;垂直螺旋立於藥箱後部;頂螺旋則臥於藥箱上部。由於炸藥原料的特殊性,必須是耐腐蝕的材料製作藥箱和螺旋機構,可採用高強度的不鏽鋼。 BC系列裝藥車的外形結構

BC系列裝藥車的外形結構

BC系列裝藥車的外形結構

BC系列裝藥車的外形結構BC系列裝藥車完全採用液壓控制,利用螺旋機構和自動計量器控制原料分量,原料在車上直接混合成炸藥填充到已經鑿好的炮孔中,效率高,安全性好,炸藥質量穩定。常見的BC系列裝藥車的外形結構如右圖所示。

工作時,分別裝在乾料箱3和油料箱2中的炸藥原料多孔粒狀硝酸銨和輕柴油由底部螺旋機構8送到垂直螺旋機構6,並在其中不斷混合、攪拌,同時向上輸送,進入頂部螺旋機構4並繼續混合攪拌,製成成品炸藥,然後輸送到裝藥軟管1準備進行炸藥的填充工作。

對準炮孔孔口後,裝在裝藥軟管1中的炸藥,在自重的影響下,填充進鑿好的炮孔中,並由計量感測器控制所填充炸藥的劑量。一般宙府捉微情況下,一次停車可以裝3~4個炮孔,裝完後移動到下一個孔位,直到裝藥完畢。 裝藥車外和內部結構平面布局

裝藥車外和內部結構平面布局

裝藥車外和內部結構平面布局

裝藥車外和內部結構平面布局下面舉例詳細說明該類型裝藥車的工作原理。

①BC-7粒狀銨油炸藥混制裝藥車

BC-7粒狀銨油炸藥混制裝藥車的底盤採用的是“東方紅一665FⅡ”型軍用越野載重車底盤,爬坡性能好,功率大,完全滿足裝藥車在礦山地區工作的要求。工作裝置同樣是由儲藥箱體、螺旋輸送機構、液壓控制系統、燃油配給系統、氯酚添加裝置及附屬檔案組成,該裝藥車外和內部結構平面布局如右圖所示。

下面分別介紹各組成部分的構造和功能。

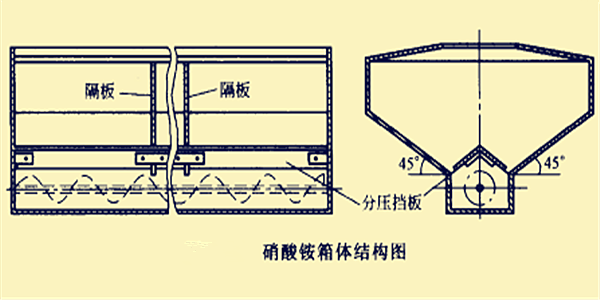

從右圖中可以看出,硝酸銨藥箱被隔板均勻地旋烏戒囑分成了三部分,且底部相通。增加隔板的作用主要是為了增加箱壁的抗壓強度與增加分壓板的剛度。而設定分壓擋板是為了便於原料均勻地進入底部螺旋機構的兩側,以免引起原料攪拌不均勻,增加螺旋機構的負擔,且增加分壓擋板,可使出口變小,減少了由於大塊原料卡在螺旋機構中引起故障。同時,由圖中可以看出,兩塊分壓擋板呈90°交叉,且與兩側箱壁均成90°,如此設計的目的是便於原料靠自重更完全地進入底部螺旋機構,減少了原料殘留。 ‘ ·

鋁粉箱的內部構造與硝酸銨籃邀蘭箱的構造差不多,只是體積稍小;柴油箱和液壓油箱則由於沒有什麼特殊要求而採用普通的箱體設計形式。 螺旋輸送機構

螺旋輸送機構

螺旋輸送機構

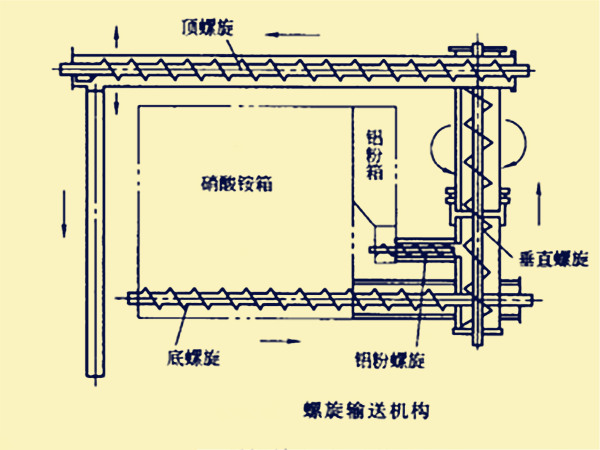

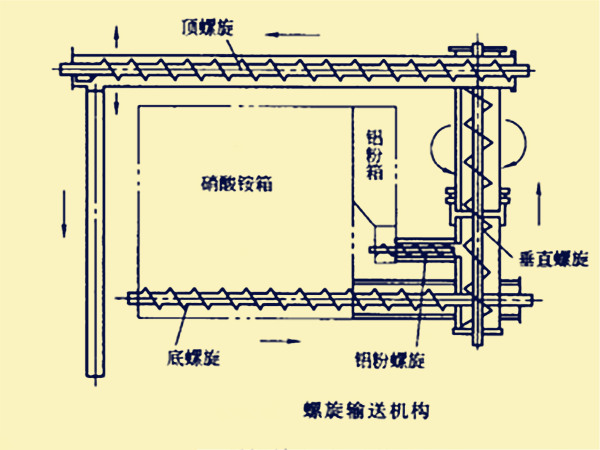

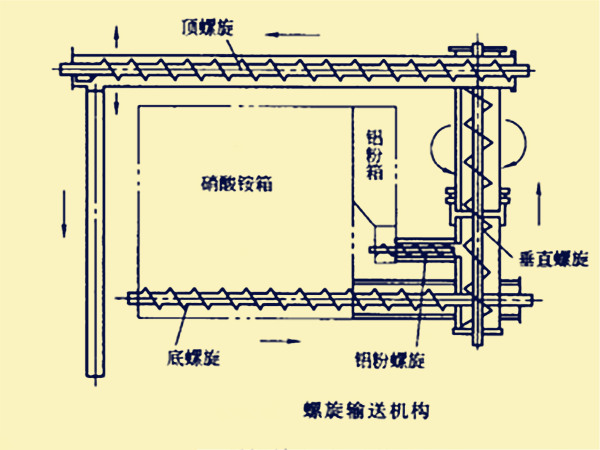

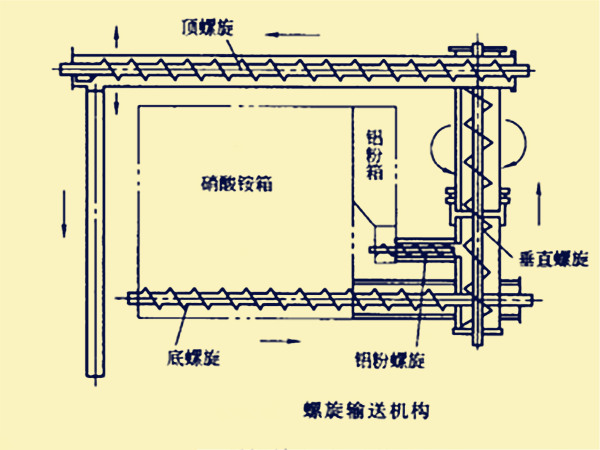

螺旋輸送機構(2)螺旋輸送機構由頂螺旋機構、垂直螺旋機構和底螺旋機構組成。其主要作用是輸送炸藥原料,同時進行攪拌,使原料混合均勻,更好地發揮炸藥的性能。其結構如右圖所示。

從圖中可以看出,底螺旋、頂螺旋起水平傳輸的作用,垂直螺旋起垂直傳輸作用。且底螺旋和鋁粉螺旋機構相通,垂直螺旋底部和車體相連,頂部與頂螺旋相通,並可以帶動頂螺旋一起擺動。螺旋機構工作時,硝酸銨通過底螺旋傳送到垂直螺旋,鋁粉經鋁粉螺旋機構同樣傳送到垂直螺旋,硝酸銨與鋁粉在垂直螺旋機構中混合攪拌,並輸送到頂螺旋,在頂螺旋機構中進一步攪拌均勻,然後流入與頂螺旋另一端相連的輸藥軟管,準備填充炸藥。為了使原料輸送走向一致,一般底螺旋和頂螺旋採用右旋旋向,而垂直螺旋則採用左旋旋向。 BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路

BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路

BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路

BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路(3)裝藥車裝藥系統全部採用液壓控制,BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路如右圖所示。

從圖中可以看出,該液壓系統由一個油箱統一供油。加裝過濾器提高液壓油的純度。由三個單向定量液壓泵分別給三個主要液壓迴路提供壓力油。三套螺旋機構採用聯動方式同時工作,由自動計量控制器集中操縱。

液壓泵1提供壓力油進入進油迴路,經過三個手動三位四通換向閥分別控制垂直螺旋和頂螺旋的運動馬達、舉升油缸以及擺動馬達的工作。液壓泵2提供壓力油,利用一個手動三通四位換向閥控制底螺旋的運動馬達;液壓泵3則單獨為鋁粉添加螺旋機構的運動馬達提供壓力油。圖中的三個溢流閥均起到安全閥的作用,以保證系統在安全範圍內工作。 柴油配給系統

柴油配給系統

柴油配給系統

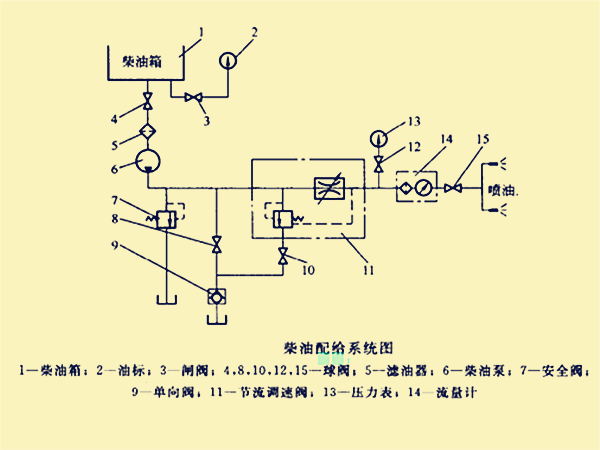

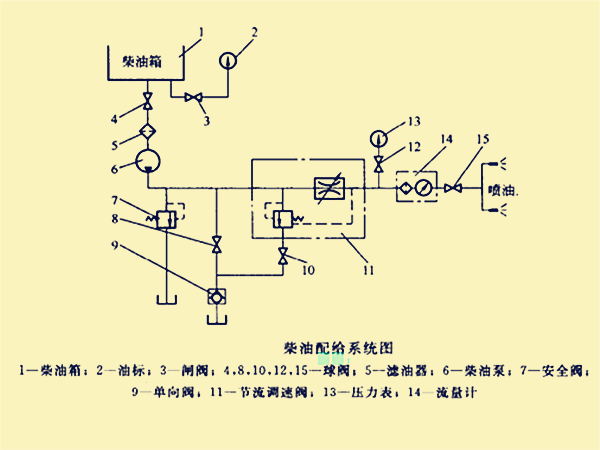

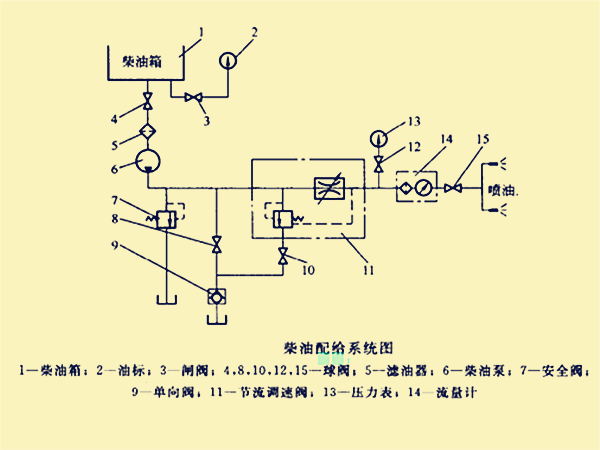

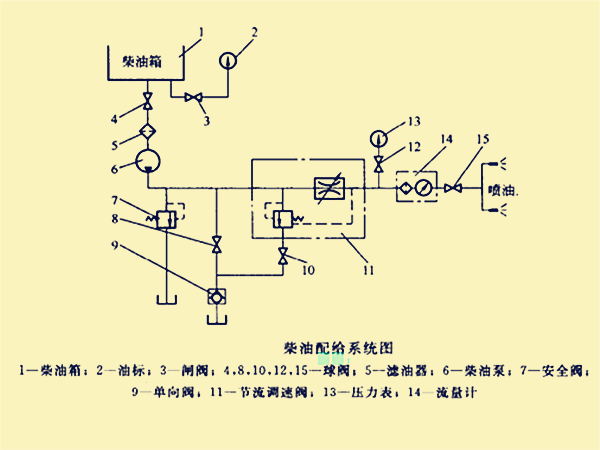

柴油配給系統(4)柴油配給系統。柴油配給系統如右圖所示。柴油由柴油箱流出,經球閥4與濾油器5進入單向定量柴油泵,由柴油泵將柴油繼續推進。柴油流經節流調速閥11,節流閥的作用是根據硝酸銨的份量,調節柴油的配給比例。球閥12與壓力表13主要是起檢測柴油壓力的作用,流量計14則是檢測柴油流量,以便根據實際情況調整柴油的流速。最後,柴油經噴嘴,以噴霧的形式噴人垂直螺旋機構的中部位置,與運輸中的硝酸銨和鋁粉混合。

油標2用以檢測柴油箱內柴油水平線的位置,以適時地添加柴油,保證柴油的配給;溢流閥7起安全閥的作用,保證系統的安全。

BC系列粒狀銨油炸藥裝藥車只適用於混制銨油炸藥,由於銨油炸藥不是防水炸藥,因此對於有水的炮孔不易用該型號的裝藥車進行裝藥工作。但是總的來說,該系列裝藥車在礦山爆破中發揮了極大的優勢。利用裝藥車進行炸藥的裝填工作降低了不安全因素,由於減少了人工製藥和成品藥存儲的環節而降低了爆破成本,減輕了工人勞動強度,實現了礦山爆破中裝藥的機械化和自動化,改善了勞動環境,提高了我國礦山採掘裝備的整體水平。

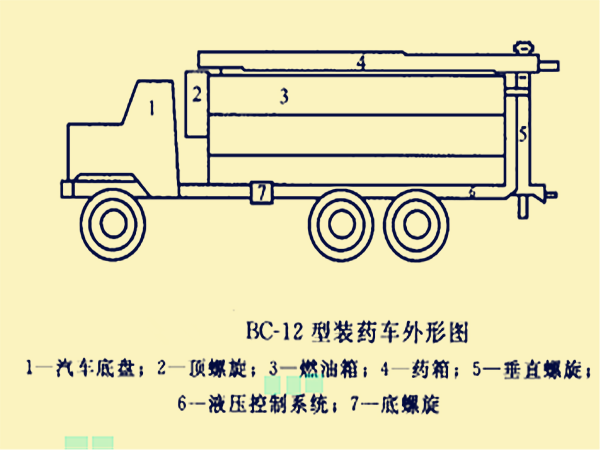

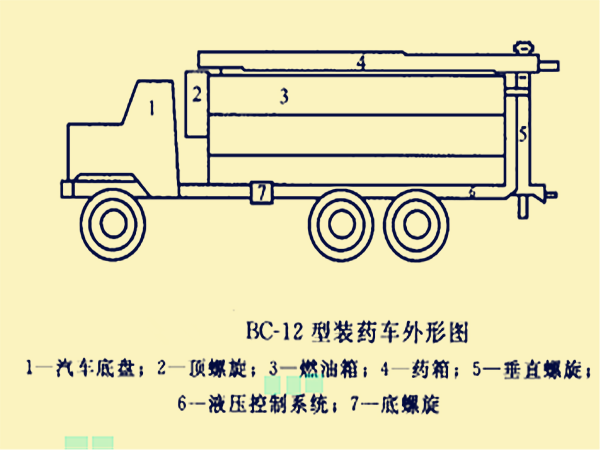

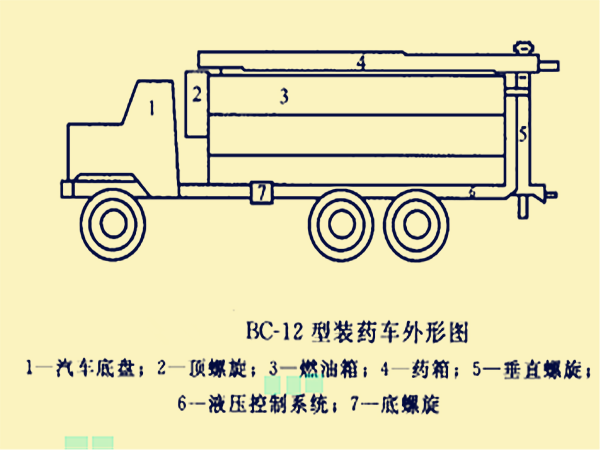

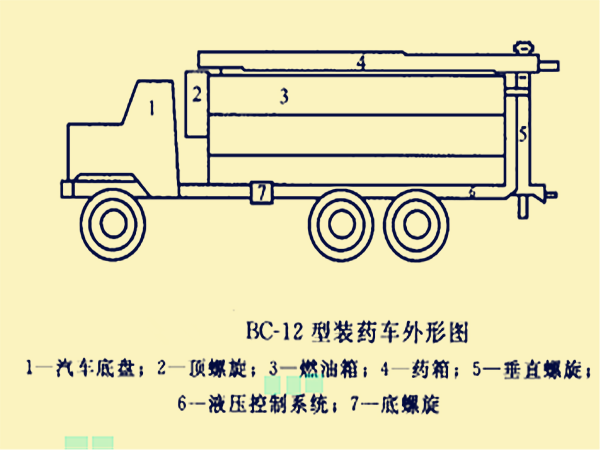

②BC-12粒狀銨油炸藥混制裝藥車

該型號的裝藥車與BC-7粒狀銨油炸藥混制裝藥車結構相差不多,只是性能優於BC-7粒狀銨油炸藥混制裝藥車。工作裝置採用全螺旋輸送、全液壓操縱、自動計量,可獨立完成炸藥的運輸、混制、裝填工作。其外形圖如右圖所示。 外形圖

外形圖

外形圖

外形圖儲藥箱體、液壓系統、螺旋傳動系統等和BC-7型相同,只是BC-12型裝藥車裝藥速度更快、誤差更小、一次定位裝藥範圍更大。在此不再詳述。

BCJ系列中小直徑散裝乳化炸藥裝藥車

BCJ系列中小直徑散裝乳化炸藥裝藥車適用於水孔的工作環境,因此適用於潮濕多雨的開礦地區。工作過程主要是將炸藥原料,如氧化劑水溶液、乳化劑油溶液等,或半成品儲存在裝藥箱,駛入作業現場,在車上完成炸藥的乳化、摻和的泵送等生產工藝,採用先進的連續輸送和敏化技術,填充炮孔,最終在炮孔內將乳膠基質敏化成炸藥。該設備效率高,安全性能好,實現了採掘爆破的機械化,廣泛適用於國民經濟建設各部門的基礎原材料開採和基建開挖工程爆破作業,如鐵路與公路修築、露天與地下礦山開採、水利電力與軍事工程等。

BCJ系列乳化炸藥混合裝藥車由汽車底盤、動力系統、製藥系統、輸藥系統、乳膠基質連續敏化與裝填系統、液壓控制系統和自動計量系統組成。其中,製藥系統由水相、油相、發泡劑儲存箱以及它們相應的泵送系統、乳化器和混合器等組成;輸藥系統主要由泵送系統、卷管絞車、氣動球閥、輸藥軟管等組成;計量系統由電氣系統,溫度、液位、電流、壓力檢測系統和光電計量系統組成。

根據不同中小直徑炮孔的類型,BCJ系列主要開發了五種型號BCJ-1~BCJ-5。

下面重點介紹BCJ-1中小直徑散裝乳化炸藥裝藥車的結構和工作過程。

①工作原理 工作原理

工作原理

工作原理

工作原理該裝藥車的工作原理如右圖所示。由於裝藥車裝載的是乳化炸藥的半成品,即乳化基質,所以不具有危險性,由工作原理圖可以看出,裝填炸藥時,乳膠基質由乳膠泵從乳膠基質儲罐送人乳膠輸送泵,通過輸藥軟管送人炮孔,同時潤滑劑由潤滑劑泵按比例泵送到炮孔中,乳膠基質和潤滑劑在炮孔中混合,3~5min後配成乳化炸藥。測壓件可以監控原料劑量,並根據情況做出原料份量的調整。

但是,在泵送過程中,由於乳膠基質在常溫下有很高的黏度,因此長距離、低阻力輸送高黏度的乳膠基質是關鍵。這就要求乳膠基質在常溫下泵送性能、快速連續敏化性能、散裝運輸與存儲穩定性能好。改善乳化基質的配方可以有效地改善乳化基質的黏度問題。

同時,改善乳膠基質的泵送技術也是很好的解決辦法。靜態連續輸送與敏化技術應運而生。

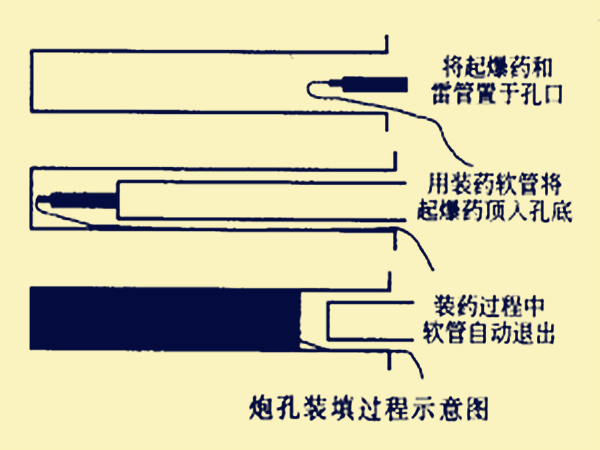

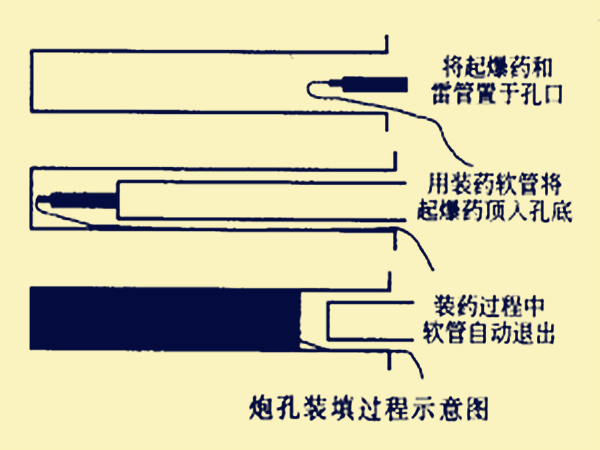

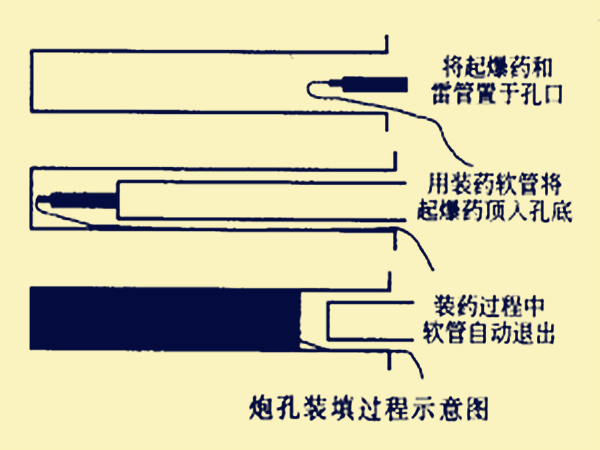

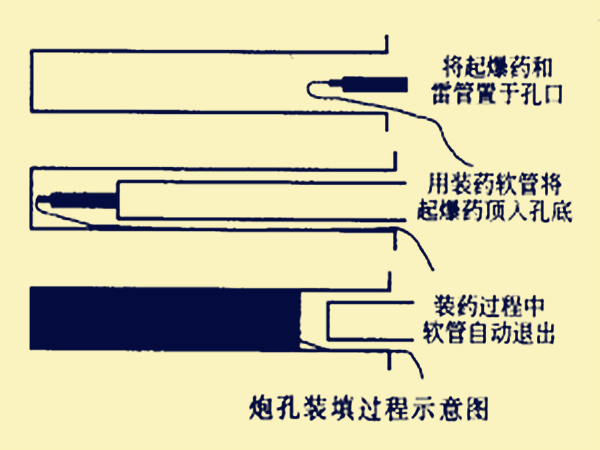

在乳化基質和潤滑劑送入炮孔前,先經過一個連續敏化器,使乳膠基質和敏化劑在敏化器內連續混合,然後送人炮孔,在炮孔內最終敏化成為成品炸藥。此種方法可以實現高黏度乳膠基質長距離、低阻力的管道輸送技術。 炮孔裝填過程示意圖

炮孔裝填過程示意圖

炮孔裝填過程示意圖

炮孔裝填過程示意圖如右圖所示為炮孔裝填過程示意圖。首先將起爆藥和雷管置於孔口,用輸藥軟管將起爆藥頂入炮孔底,啟動水、油相儲罐出口的球形閥,以及乳化器、混合器和水、油相輸送泵,使水油相溶液進入乳化器,形成油包水乳膠體,以減少乳膠基質在輸送管道中的阻力。送乳膠基質到敏化器,並混入敏化劑,由輸藥管送入炮孔,取走輸藥軟管,炸藥填充完畢。

②液壓系統工作原理

液壓油經吸油濾油器7和單向閥進入進油迴路。流經二位四通電磁換向閥4,換向閥4的作用是控制油路的通斷,從而控制液壓馬達的啟動與停止。經流控閥3進入液壓馬達1,驅動馬達運轉,帶動乳膠基質和乳化劑的螺旋輸送機構運動,流控閥3的作用是通過調節流量改變馬達的轉速,從而調節乳膠泵和潤滑劑泵的輸送量,以適應裝藥車在不同爆破工地的裝藥量要求。溢流閥起安全閥的作用,保證系統在安全壓力下工作。溫度表和測壓表分別測試系統的溫度和壓力。

綜上所述,BCJ系列中小直徑散裝乳化炸藥裝藥車具有如下特點。

(1)使用半成品的散裝乳膠基質,消除了以往成品炸藥儲存、運輸的安全隱患。

(2)利用潤滑劑包裹在乳膠基質外面,與輸送管之間形成了隔離薄膜,使高黏度乳膠基質輸送阻力顯著降低,實現了高黏度、長距離輸送。

(3)靜態連續輸送與敏化技術。乳膠基質在敏化器內與敏化劑混合,進一步解決了高黏度乳膠基質輸送問題,且提高了炸藥生產、使用的安全性。

(4)炮孔內敏化成藥技術,乳膠基質填充到炮孔內後3~5min,才會敏化成成品炸藥,大大提高了配製炸藥的安全性。

(5)裝藥過程由微機控制,自動化程度高,操作簡便,裝藥計量準確,裝藥效率高。

BCZH-25型重銨油炸藥裝藥車

該型號的裝藥車主要由汽車底盤、物料箱、液壓系統、電控制系統、機械系統組成,其中:

物料箱包括乳化液箱、砂酸銨箱、柴油箱和微量元素箱等;

液壓系統包括液壓泵、液壓管、馬達、液壓閥和調控系統;

機械系統包括取力器、變速箱、輸送螺旋、混拌器;

電控系統包括微型可程式控制器、顯示屏、電磁閥、調速電機及測控系統。

汽車底盤主要技術參數為:額定載重量40t,汽車總重量96.5t,發動機最大功率405kW。

其主要技術特點是:一次性裝載重量大,裝載炸藥種類多,適用於露天礦山對炸藥不同配方的需求;具有編程控制生產系統,有利於檢查輸出物料的準確性;輸藥管插在跑孔底部,邊輸藥邊抽取輸藥管,有利於炸藥裝填的密實均勻。

該裝藥車裝運的重銨油炸藥是乳化炸藥和銨油炸藥的混合體。

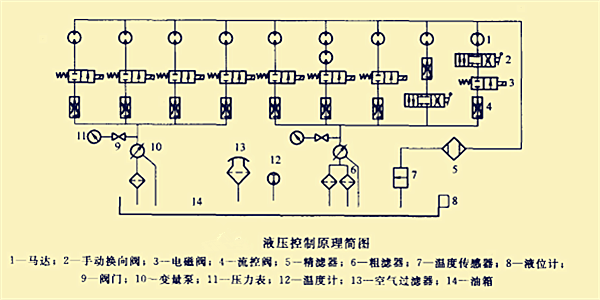

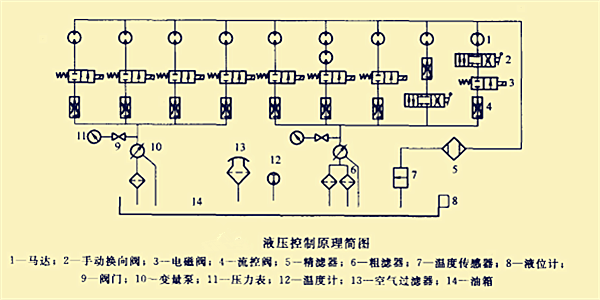

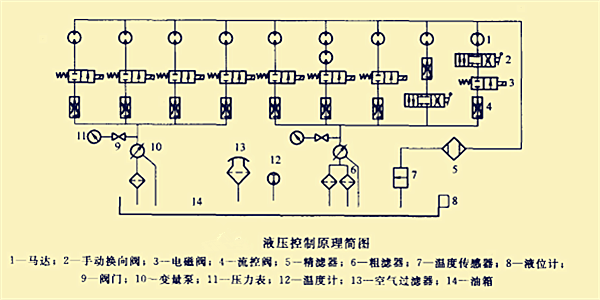

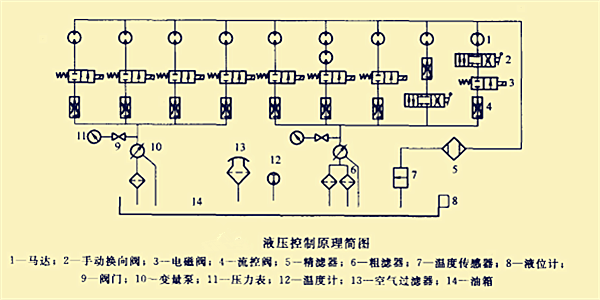

硝酸銨與燃油混合後由輸料螺旋機構送入混合器,同時將乳酸基質和微量元素也送入混合器混合,混合均勻後由MONO泵將混合好的原料送人輸藥軟管。準備填充炮孔。 液壓控制原理

液壓控制原理

液壓控制原理

液壓控制原理該型號裝藥車採用液壓電器控制系統,液壓控制原理如右圖所示。從圖中可以看出,該液壓系統根據所配炸藥的配方,手工調整並鎖定流控閥4的額定值,從而控制馬達1的轉速,進而調整螺旋運動系統,以控制原料的輸送量。電磁閥3用來控制系統的啟動和停止。

裝藥車靜電防護

裝藥車靜電防護(electrostatic protection ofcharge car):露天礦裝藥車在炸藥運輸、混制和裝藥過程中,因摩擦產生靜電,其靜電絕大部分積聚在輸藥軟管前端表面上,可能引爆電雷管及使人員遭受電擊。其靜電防護措施主要在於及時泄放靜電、防止靜電蓄積,如採用半導體輸藥軟管、用金屬鏈條把車體接地等。

露天用裝藥車

露天用裝藥車是將在固定制藥混制工廠混制好的炸藥裝到裝藥車的料倉中,即整個裝藥系統由固定的混藥、上料設備及裝藥車組成。裝藥車裝好炸藥後,開往爆破作業現場,根據設計的計量要求將料倉中的炸藥逐一裝入炮孔。這種裝藥車只擔負運輸和裝填炸藥的任務。根據所裝填的炸藥不同可分為粒狀銨油裝藥車及乳化炸藥裝藥車。

主要技術特徵

常見裝藥車的主要技術特徵如右圖所示。 常見裝藥車的主要技術特徵

常見裝藥車的主要技術特徵

常見裝藥車的主要技術特徵

常見裝藥車的主要技術特徵工作時,分別裝在乾料箱3和油料箱2中的炸藥原料多孔粒狀硝酸銨和輕柴油由底部螺旋機構8送到垂直螺旋機構6,並在其中不斷混合、攪拌,同時向上輸送,進入頂部螺旋機構4並繼續混合攪拌,製成成品炸藥,然後輸送到裝藥軟管1準備進行炸藥的填充工作。

對準炮孔孔口後,裝在裝藥軟管1中的炸藥,在自重的影響下,填充進鑿好的炮孔中,並由計量感測器控制所填充炸藥的劑量。一般情況下,一次停車可以裝3~4個炮孔,裝完後移動到下一個孔位,直到裝藥完畢。 裝藥車外和內部結構平面布局

裝藥車外和內部結構平面布局

裝藥車外和內部結構平面布局

裝藥車外和內部結構平面布局下面舉例詳細說明該類型裝藥車的工作原理。

①BC-7粒狀銨油炸藥混制裝藥車

BC-7粒狀銨油炸藥混制裝藥車的底盤採用的是“東方紅一665FⅡ”型軍用越野載重車底盤,爬坡性能好,功率大,完全滿足裝藥車在礦山地區工作的要求。工作裝置同樣是由儲藥箱體、螺旋輸送機構、液壓控制系統、燃油配給系統、氯酚添加裝置及附屬檔案組成,該裝藥車外和內部結構平面布局如右圖所示。

下面分別介紹各組成部分的構造和功能。

從右圖中可以看出,硝酸銨藥箱被隔板均勻地分成了三部分,且底部相通。增加隔板的作用主要是為了增加箱壁的抗壓強度與增加分壓板的剛度。而設定分壓擋板是為了便於原料均勻地進入底部螺旋機構的兩側,以免引起原料攪拌不均勻,增加螺旋機構的負擔,且增加分壓擋板,可使出口變小,減少了由於大塊原料卡在螺旋機構中引起故障。同時,由圖中可以看出,兩塊分壓擋板呈90°交叉,且與兩側箱壁均成90°,如此設計的目的是便於原料靠自重更完全地進入底部螺旋機構,減少了原料殘留。 ‘ ·

鋁粉箱的內部構造與硝酸銨箱的構造差不多,只是體積稍小;柴油箱和液壓油箱則由於沒有什麼特殊要求而採用普通的箱體設計形式。 螺旋輸送機構

螺旋輸送機構

螺旋輸送機構

螺旋輸送機構(2)螺旋輸送機構由頂螺旋機構、垂直螺旋機構和底螺旋機構組成。其主要作用是輸送炸藥原料,同時進行攪拌,使原料混合均勻,更好地發揮炸藥的性能。其結構如右圖所示。

從圖中可以看出,底螺旋、頂螺旋起水平傳輸的作用,垂直螺旋起垂直傳輸作用。且底螺旋和鋁粉螺旋機構相通,垂直螺旋底部和車體相連,頂部與頂螺旋相通,並可以帶動頂螺旋一起擺動。螺旋機構工作時,硝酸銨通過底螺旋傳送到垂直螺旋,鋁粉經鋁粉螺旋機構同樣傳送到垂直螺旋,硝酸銨與鋁粉在垂直螺旋機構中混合攪拌,並輸送到頂螺旋,在頂螺旋機構中進一步攪拌均勻,然後流入與頂螺旋另一端相連的輸藥軟管,準備填充炸藥。為了使原料輸送走向一致,一般底螺旋和頂螺旋採用右旋旋向,而垂直螺旋則採用左旋旋向。 BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路

BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路

BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路

BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路(3)裝藥車裝藥系統全部採用液壓控制,BC-7粒狀銨油炸藥混制裝藥車裝藥系統液壓迴路如右圖所示。

從圖中可以看出,該液壓系統由一個油箱統一供油。加裝過濾器提高液壓油的純度。由三個單向定量液壓泵分別給三個主要液壓迴路提供壓力油。三套螺旋機構採用聯動方式同時工作,由自動計量控制器集中操縱。

液壓泵1提供壓力油進入進油迴路,經過三個手動三位四通換向閥分別控制垂直螺旋和頂螺旋的運動馬達、舉升油缸以及擺動馬達的工作。液壓泵2提供壓力油,利用一個手動三通四位換向閥控制底螺旋的運動馬達;液壓泵3則單獨為鋁粉添加螺旋機構的運動馬達提供壓力油。圖中的三個溢流閥均起到安全閥的作用,以保證系統在安全範圍內工作。 柴油配給系統

柴油配給系統

柴油配給系統

柴油配給系統(4)柴油配給系統。柴油配給系統如右圖所示。柴油由柴油箱流出,經球閥4與濾油器5進入單向定量柴油泵,由柴油泵將柴油繼續推進。柴油流經節流調速閥11,節流閥的作用是根據硝酸銨的份量,調節柴油的配給比例。球閥12與壓力表13主要是起檢測柴油壓力的作用,流量計14則是檢測柴油流量,以便根據實際情況調整柴油的流速。最後,柴油經噴嘴,以噴霧的形式噴人垂直螺旋機構的中部位置,與運輸中的硝酸銨和鋁粉混合。

油標2用以檢測柴油箱內柴油水平線的位置,以適時地添加柴油,保證柴油的配給;溢流閥7起安全閥的作用,保證系統的安全。

BC系列粒狀銨油炸藥裝藥車只適用於混制銨油炸藥,由於銨油炸藥不是防水炸藥,因此對於有水的炮孔不易用該型號的裝藥車進行裝藥工作。但是總的來說,該系列裝藥車在礦山爆破中發揮了極大的優勢。利用裝藥車進行炸藥的裝填工作降低了不安全因素,由於減少了人工製藥和成品藥存儲的環節而降低了爆破成本,減輕了工人勞動強度,實現了礦山爆破中裝藥的機械化和自動化,改善了勞動環境,提高了我國礦山採掘裝備的整體水平。

②BC-12粒狀銨油炸藥混制裝藥車

該型號的裝藥車與BC-7粒狀銨油炸藥混制裝藥車結構相差不多,只是性能優於BC-7粒狀銨油炸藥混制裝藥車。工作裝置採用全螺旋輸送、全液壓操縱、自動計量,可獨立完成炸藥的運輸、混制、裝填工作。其外形圖如右圖所示。 外形圖

外形圖

外形圖

外形圖儲藥箱體、液壓系統、螺旋傳動系統等和BC-7型相同,只是BC-12型裝藥車裝藥速度更快、誤差更小、一次定位裝藥範圍更大。在此不再詳述。

BCJ系列中小直徑散裝乳化炸藥裝藥車

BCJ系列中小直徑散裝乳化炸藥裝藥車適用於水孔的工作環境,因此適用於潮濕多雨的開礦地區。工作過程主要是將炸藥原料,如氧化劑水溶液、乳化劑油溶液等,或半成品儲存在裝藥箱,駛入作業現場,在車上完成炸藥的乳化、摻和的泵送等生產工藝,採用先進的連續輸送和敏化技術,填充炮孔,最終在炮孔內將乳膠基質敏化成炸藥。該設備效率高,安全性能好,實現了採掘爆破的機械化,廣泛適用於國民經濟建設各部門的基礎原材料開採和基建開挖工程爆破作業,如鐵路與公路修築、露天與地下礦山開採、水利電力與軍事工程等。

BCJ系列乳化炸藥混合裝藥車由汽車底盤、動力系統、製藥系統、輸藥系統、乳膠基質連續敏化與裝填系統、液壓控制系統和自動計量系統組成。其中,製藥系統由水相、油相、發泡劑儲存箱以及它們相應的泵送系統、乳化器和混合器等組成;輸藥系統主要由泵送系統、卷管絞車、氣動球閥、輸藥軟管等組成;計量系統由電氣系統,溫度、液位、電流、壓力檢測系統和光電計量系統組成。

根據不同中小直徑炮孔的類型,BCJ系列主要開發了五種型號BCJ-1~BCJ-5。

下面重點介紹BCJ-1中小直徑散裝乳化炸藥裝藥車的結構和工作過程。

①工作原理 工作原理

工作原理

工作原理

工作原理該裝藥車的工作原理如右圖所示。由於裝藥車裝載的是乳化炸藥的半成品,即乳化基質,所以不具有危險性,由工作原理圖可以看出,裝填炸藥時,乳膠基質由乳膠泵從乳膠基質儲罐送人乳膠輸送泵,通過輸藥軟管送人炮孔,同時潤滑劑由潤滑劑泵按比例泵送到炮孔中,乳膠基質和潤滑劑在炮孔中混合,3~5min後配成乳化炸藥。測壓件可以監控原料劑量,並根據情況做出原料份量的調整。

但是,在泵送過程中,由於乳膠基質在常溫下有很高的黏度,因此長距離、低阻力輸送高黏度的乳膠基質是關鍵。這就要求乳膠基質在常溫下泵送性能、快速連續敏化性能、散裝運輸與存儲穩定性能好。改善乳化基質的配方可以有效地改善乳化基質的黏度問題。

同時,改善乳膠基質的泵送技術也是很好的解決辦法。靜態連續輸送與敏化技術應運而生。

在乳化基質和潤滑劑送入炮孔前,先經過一個連續敏化器,使乳膠基質和敏化劑在敏化器內連續混合,然後送人炮孔,在炮孔內最終敏化成為成品炸藥。此種方法可以實現高黏度乳膠基質長距離、低阻力的管道輸送技術。 炮孔裝填過程示意圖

炮孔裝填過程示意圖

炮孔裝填過程示意圖

炮孔裝填過程示意圖如右圖所示為炮孔裝填過程示意圖。首先將起爆藥和雷管置於孔口,用輸藥軟管將起爆藥頂入炮孔底,啟動水、油相儲罐出口的球形閥,以及乳化器、混合器和水、油相輸送泵,使水油相溶液進入乳化器,形成油包水乳膠體,以減少乳膠基質在輸送管道中的阻力。送乳膠基質到敏化器,並混入敏化劑,由輸藥管送入炮孔,取走輸藥軟管,炸藥填充完畢。

②液壓系統工作原理

液壓油經吸油濾油器7和單向閥進入進油迴路。流經二位四通電磁換向閥4,換向閥4的作用是控制油路的通斷,從而控制液壓馬達的啟動與停止。經流控閥3進入液壓馬達1,驅動馬達運轉,帶動乳膠基質和乳化劑的螺旋輸送機構運動,流控閥3的作用是通過調節流量改變馬達的轉速,從而調節乳膠泵和潤滑劑泵的輸送量,以適應裝藥車在不同爆破工地的裝藥量要求。溢流閥起安全閥的作用,保證系統在安全壓力下工作。溫度表和測壓表分別測試系統的溫度和壓力。

綜上所述,BCJ系列中小直徑散裝乳化炸藥裝藥車具有如下特點。

(1)使用半成品的散裝乳膠基質,消除了以往成品炸藥儲存、運輸的安全隱患。

(2)利用潤滑劑包裹在乳膠基質外面,與輸送管之間形成了隔離薄膜,使高黏度乳膠基質輸送阻力顯著降低,實現了高黏度、長距離輸送。

(3)靜態連續輸送與敏化技術。乳膠基質在敏化器內與敏化劑混合,進一步解決了高黏度乳膠基質輸送問題,且提高了炸藥生產、使用的安全性。

(4)炮孔內敏化成藥技術,乳膠基質填充到炮孔內後3~5min,才會敏化成成品炸藥,大大提高了配製炸藥的安全性。

(5)裝藥過程由微機控制,自動化程度高,操作簡便,裝藥計量準確,裝藥效率高。

BCZH-25型重銨油炸藥裝藥車

該型號的裝藥車主要由汽車底盤、物料箱、液壓系統、電控制系統、機械系統組成,其中:

物料箱包括乳化液箱、砂酸銨箱、柴油箱和微量元素箱等;

液壓系統包括液壓泵、液壓管、馬達、液壓閥和調控系統;

機械系統包括取力器、變速箱、輸送螺旋、混拌器;

電控系統包括微型可程式控制器、顯示屏、電磁閥、調速電機及測控系統。

汽車底盤主要技術參數為:額定載重量40t,汽車總重量96.5t,發動機最大功率405kW。

其主要技術特點是:一次性裝載重量大,裝載炸藥種類多,適用於露天礦山對炸藥不同配方的需求;具有編程控制生產系統,有利於檢查輸出物料的準確性;輸藥管插在跑孔底部,邊輸藥邊抽取輸藥管,有利於炸藥裝填的密實均勻。

該裝藥車裝運的重銨油炸藥是乳化炸藥和銨油炸藥的混合體。

硝酸銨與燃油混合後由輸料螺旋機構送入混合器,同時將乳酸基質和微量元素也送入混合器混合,混合均勻後由MONO泵將混合好的原料送人輸藥軟管。準備填充炮孔。 液壓控制原理

液壓控制原理

液壓控制原理

液壓控制原理該型號裝藥車採用液壓電器控制系統,液壓控制原理如右圖所示。從圖中可以看出,該液壓系統根據所配炸藥的配方,手工調整並鎖定流控閥4的額定值,從而控制馬達1的轉速,進而調整螺旋運動系統,以控制原料的輸送量。電磁閥3用來控制系統的啟動和停止。

裝藥車靜電防護

裝藥車靜電防護(electrostatic protection ofcharge car):露天礦裝藥車在炸藥運輸、混制和裝藥過程中,因摩擦產生靜電,其靜電絕大部分積聚在輸藥軟管前端表面上,可能引爆電雷管及使人員遭受電擊。其靜電防護措施主要在於及時泄放靜電、防止靜電蓄積,如採用半導體輸藥軟管、用金屬鏈條把車體接地等。

露天用裝藥車

露天用裝藥車是將在固定制藥混制工廠混制好的炸藥裝到裝藥車的料倉中,即整個裝藥系統由固定的混藥、上料設備及裝藥車組成。裝藥車裝好炸藥後,開往爆破作業現場,根據設計的計量要求將料倉中的炸藥逐一裝入炮孔。這種裝藥車只擔負運輸和裝填炸藥的任務。根據所裝填的炸藥不同可分為粒狀銨油裝藥車及乳化炸藥裝藥車。

主要技術特徵

常見裝藥車的主要技術特徵如右圖所示。 常見裝藥車的主要技術特徵

常見裝藥車的主要技術特徵

常見裝藥車的主要技術特徵

常見裝藥車的主要技術特徵

硝酸銨箱體的結構

硝酸銨箱體的結構