基本介紹

分類

短螺紋車床

管子螺紋車床

油管接頭螺紋車床

絲槓車床

管螺紋車床錐度尺裝置的調整

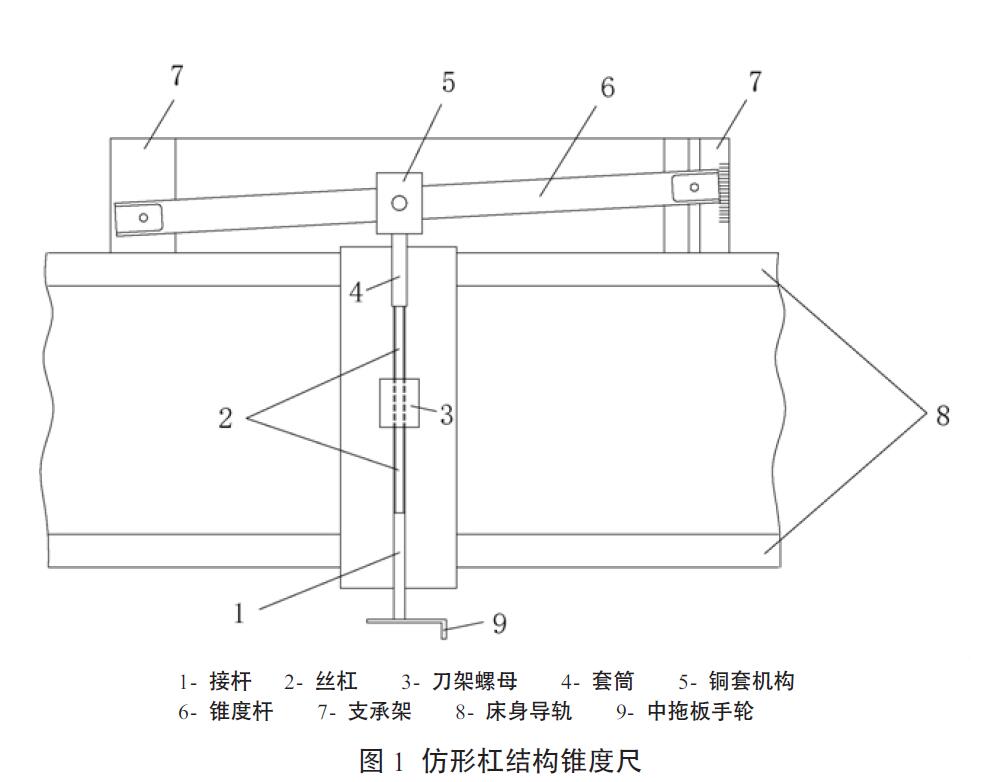

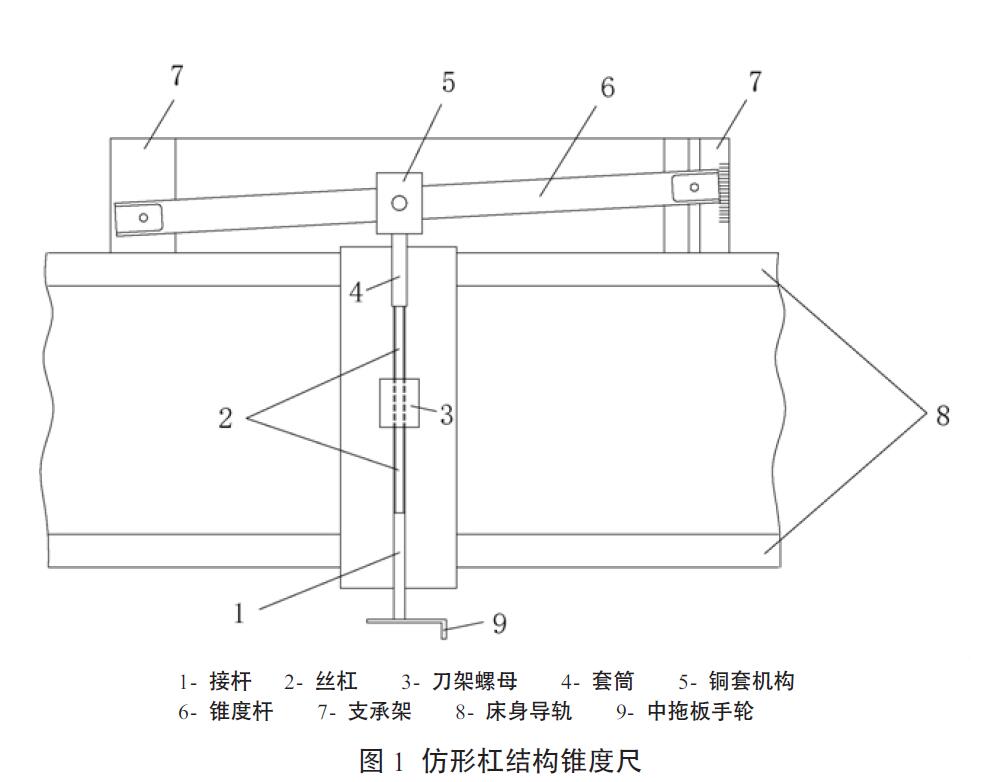

圖1 仿形槓結構錐度尺

圖1 仿形槓結構錐度尺

圖1 仿形槓結構錐度尺

圖1 仿形槓結構錐度尺螺紋車床是指車削螺紋的螺紋加工工具機。其中短螺紋車床、管子螺紋車床和油管接頭螺紋車床等主要用於車削短螺紋工件和石油、地質鑽探用的油管、套管等的螺紋;精密絲槓車床...

管螺紋車床,又稱管子螺紋車床,是一種專為大口徑管件進行車削加工而設計的臥式車床,特點為主軸通孔孔徑比較大(一般為135mm以上)、主軸箱前後均有卡盤,以便於大口徑...

數控管螺紋車床是為了適應我國的油田、地質、採礦、化工及農業排灌等部門的使用而專門設計的。使用數控管螺紋車床,較普通車床經濟方便,高效地完成各種直管螺紋、錐管...

在數控車床上可以車削米制、英寸制、模數和徑節制四種標準螺紋,無論車削哪一種螺紋,車床主軸與刀具之間必須保持嚴格的運動關係:即主軸每轉一轉(即工件轉一轉),...

短螺紋車床是螺紋車床的一種,它主要用於車削短螺紋工件和石油、地質鑽探用的油管、套管等的螺紋。...

螺紋車削是指螺紋加工過程,具體是指工件旋轉一轉,車刀沿工件軸線移動一個導程,刀刃的運動軌跡就形成了工件的螺紋表面的螺紋加工過程。...

螺紋加工是一種使用製作螺紋的工具,採用切削、車削、銑削、磨削等工藝對工件進行加工的工藝,一般指用成形刀具或磨具在工件上加工螺紋的方法,主要有車削、銑削、攻絲...

螺紋磨床,是指用成形砂輪作為磨具加工精密螺紋的螺紋加工工具機。... 工具機可用單線砂輪和多線砂輪磨削各種精密螺紋(如外螺紋、內螺紋、錐螺紋和多頭螺紋等)。工具機用途...

與普通車床或瑞士車配套的高速銑削螺紋裝置或專用的高效螺紋加工工具機。... 螺紋旋風銑是與普通車床或瑞士車配套的高速銑削螺紋裝置或專用的高效螺紋加工工具機。用裝在...

螺紋磨床主要用於機器製造業的生產車間和工具車間﹐以刀具廠和量具廠中生產螺紋加工工具和螺紋量具的車間中用得最多。...

雙速車床用途廣泛,能車削各種零件外圓、內圓、端面、錐面、切槽和其它旋轉面以及公制螺紋、英制螺紋、模數螺紋、徑節螺紋等。...

C620-1車床由電機帶動,全部採用機械傳動,主軸箱潤滑油由油泵供給的機械,其餘潤滑部位每日要進行加油潤滑。...

CA6140是一種在原C620型普通工具機基礎上加以改進而來的臥式車床,C代表車床 A為結構特性代號,用以區別C6140, 6代表臥式,1代表基本型,40代表最大迴轉直徑400MM,是...

直螺紋套筒外圓倒角車床實現了工件從上料、夾緊、切削、倒角、卸料全部由程式控制,自動完成。最大程度上減少人力,提高生產效率。...

小型車床主要用於加工各種迴轉表面和迴轉體的端面。如車削內外圓柱面、圓錐面、環槽及成形迴轉表面,車削端面及各種常用的螺紋,配有工藝裝備還可加工各種特形面。在...

數控車床是目前使用較為廣泛的數控工具機之一。它主要用於軸類零件或盤類零件的內外圓柱面、任意錐角的內外圓錐面、複雜迴轉內外曲面和圓柱、圓錐螺紋等切削加工,並能...

各種車削加工:車削內、外圓柱面,端面,圓錐面及其它迴轉面;公制、英制、模數、徑節螺紋的加工;鑽削、鉸孔、拉油槽等加工·...

《看圖學車床加工》是2010年化學工業出版社出版的圖書,作者是張紅麗。本書主要介紹車削加工的基本知識點,如認識車床、車工基礎、圓錐面的車削、套類工件的車削、螺紋...

CGK-32型數控電極雙螺紋梳加工工具機是一款由著名品牌公司生產的電子產品,型號為CGK-32。...

《普通車床操作與技能訓練》是2013年9月11日清華大學出版社出版的圖書,作者是李慕、巫海平。...

螺紋切削循環G92:在FANUC數控系統中,數控車床螺紋切削循環加工有兩種加工指令:G92直進式切削和G76斜進式切削.由於切削刀具進刀方式的不同,使這兩種加工方法有所...