專利背景

截至2003年9月,在對薄膜光電的興趣已經有了發展。這主要是由於在實驗室規模製造的電池轉換效率的提高,以及與較早的且更昂貴結晶體和多晶矽技術相比,能有效地降低製造成本。術語“薄膜”用於區分這種類型的太陽能電池與更普通的基於矽的電池,普通的矽基電池使用相對厚的矽晶片。雖然單晶矽電池仍然保持著超過20%的轉換效率的記錄,已經生產的薄膜電池的表現接近於這個水平。因此,薄膜電池的性能不再是限制它們商業套用的主要問題。推進薄膜太陽能電池商業化的最重要因素是成本。2003年9月之前不存在達到低成本製造尺度的廣泛接受的技術方案。

已經做了嘗試並且現在正在修補問題,但是進展緩慢。雖然對建築視窗市場,玻璃的濺射塗膜存在巨大的基礎,但是,因幾個原因,這個工藝不容易適合太陽能電池的生產。第一,在大規模機器中鍍膜的玻璃與在太陽能電池組件中使用的相比相對厚。除此之外,必須將玻璃加熱到遠高於視窗工業中需要的溫度,由於破碎和斷裂引起巨大的生產損失。在房屋面積和設備方面,處理大塊玻璃是昂貴的,而且太陽能電池額外的層需要在室之間有適當的氣體隔離的另外的巨大塗層室。最後,或許最重要的是,還沒有為吸收層沉積成製造有效的濺射目標,在許多方面這是製造薄膜太陽能電池最有挑戰性的方面。

在1982年3月9日出版的美國專利4318938(‘938)中,由巴耐特(Barnett)等人提出用卷裝進出技術提高太陽能電池製造的早期嘗試。他們描述的卷裝進出機器基本由一連串單獨的批處理室組成,各批處理室適於不同層的形成。通過接收需要層的那串單獨的室,以線性帶狀方式從捲軸連續供給薄箔襯底。通過在真空室中期望材料的蒸發形成幾個層。從大氣到真空再回到大氣幾次不斷移動金屬箔。該發明沒有描述這是如何完成的,除了能購買這樣的技術的聲明。近年許多已經變化了。在‘938中提出的硫化銅吸收體層已經顯示在實地是不穩定的,且一些其他層不再使用。更詳細地說,在最新形成的塗層上不期望有壓帶輪運行。然而,發明人估計他們的連續技術可降低製造成本超過對矽的傳統批處理的差不多兩倍。雖然今天兩倍仍然很大,如果太陽能要變得比傳統能量產生的來源有競爭力,必須實現更大的成本降低。

在1996年11月5日出版的美國專利5571749(‘749)中,馬特蘇達(Matsuda)等人教導基於等離子化學蒸發沉積(CVD)技術的卷裝進出塗層系統。他們的系統是有用於過程隔離的一串六個氣門的單個線性真空室。類似於‘938的方法,捲筒襯底以帶狀方式經過機器,但是整個過程捲筒保持在真空中。太陽能電池的吸收層由矽烷氣體分解後沉積的非晶矽製成。沿著帶狀路徑引入不同的參雜物以產生需要的p-n節。在密西根特洛伊(Troy,Michigan)的Uni-Solar使用類似的技術製造各種非晶矽太陽能電池。非晶矽電池的轉換效率次於其他薄膜電池,通過廣為人知的Stabler-Wronski效應機制,在暴露於太陽輻射的最初幾周期間,它們遭受到效率損失。因為這,多晶矽的效率保持完全低於其他薄膜材料,而且還沒有人找到減輕該效應的方法。

在2002年4月16日出版的美國專利6372538(‘538)中,溫特(Wendt)等人公開了卷裝進出系統,它教導基於二硒化銅銦/鎵(CIGS)吸收體層的用於沉積薄膜太陽能電池的方法。該系統被描述為,由九個分離的單獨處理室組成,在各室可使用卷裝進出過程。因此,整個系統類似於在’938中描述的系統,但是沒有同時通過所有室的襯底的連續帶狀運輸。同樣,不是像‘749中一樣通過單個的真空系統不斷地供給薄材料的捲筒(在這種情況下是聚醯亞胺)。溫特(Wendt)等人教導的傳統平面磁控濺射,用於在聚醯亞胺膜上鉬基接觸層的沉積。對氬氣壓力做調節,並且當為CIGS沉積加熱聚醯亞胺時,引入一些氧以調節膜的應力以適應聚醯亞胺的膨脹。氧結合到鉬層中增加它的電阻率,需要更厚的層提供適當的電的傳導性。使用各沉積一種組分的熱蒸發器陣列,在分離的室中在目層上沉積CIGS材料。聚醯亞胺襯底材料的使用在處理中至少提出兩個問題。第一,它包含相當大量的吸附的水分,在真空室中釋放出吸附的水分並且在過程中會有消極的影響。第二,它不能經受住為高質量CIGS材料的沉積所用的更高的溫度。不鏽鋼薄箔將沒有這些問題。聚醯亞胺捲筒首選的寬度是33cm,且在每分鐘30cm的典型的線速度下運行。至於《薄膜太陽能電池大規模生產的製造裝置與方法》,不認為這種生產速度(約每分鐘一平方英尺)是大規模;相反地,使太陽能比來自傳統能源的能量有競爭力,5至10倍更快的速度並附帶成本的降低是必需的。

二硒化銅銦(CuInSe2或CIS)和它的更高帶隙變體二硒化銅銦鎵(Cu(In/Ga)Se2或CIGS)、二硒化銅銦鋁(Cu(In/Al)Se2)、以及用硫替代某些硒的任何這些化合物,代表在薄膜太陽能電池中作為吸收體層使用的所期望性能的一批材料。曾經在文獻中普遍使用首字母縮略詞CIS和CIGS。至今含鋁的變體還沒有首字母縮略詞,於是這裡用CIGS在擴展意義上代表整批基於CIS的合金。要起到太陽能吸收體層的作用,這些材料必須是p形半導體。當維持黃銅礦晶體結構時,這通過安排銅的輕微的不足實現。鎵通常取代正常銦含量的20%至30%以提高帶隙;然而,在此範圍之外有重大的和有用的變化。如果用鋁取代鎵,獲得相同的帶隙需要更少量的鋁。

在襯底(例如玻璃、不鏽鋼箔或其他功能襯底材料)上,通過首先沉積鉬基電接觸層,通常生產CIGS薄膜太陽能電池。通過兩個廣泛使用的技術中的一個,然後在鉬層上沉積相對厚的CIGS層。在先驅技術中,用物理蒸發沉積(PVD)方法(也就是蒸發或濺射)、化學浴或電鍍方法在襯底上首先沉積金屬(Cu/In/Ga)。隨後,在變動到約600℃的溫度,在擴散爐中攜帶硒的氣體與金屬層反應以形成最終的CIGS合成物。最常用的攜帶硒的氣體是硒化氫,對人硒化氫是極端有毒的,並且在它的使用中需要非常小心。從分離的熱蒸發源往熱襯底上通過共同蒸發所有的CIGS組分,第二項技術避免硒化氫氣體的使用。當熱蒸發的沉積速度相當地高時,源難於控制既獲得需要的化學計量還獲得在襯底的大範圍上厚度均勻。對有效的大規模生產,用於形成CIGS層的這些技術沒有一個是容易有銷路的。

部分地因為CIGS沉積需要高溫,鉬用作基座觸摸層。在提高的沉積溫度下,在CIGS中其他金屬(銀、鋁、銅等)趨向於擴散到和/或與硒起反應,在接觸層與CIGS層之間產生不需要的攙雜或界面。鉬有十分高的熔點(2610℃),這有助於避免這個問題,儘管在高溫下它將與硒起反應。然而,即使使反應界面最小,在界面上鉬與CIGS層仍然有相當弱的反映,由於最初沒有通過CIGS有效地反射回穿透吸收體的光以供被吸收的第二次機會,導致效率降低。因此,用更好的反射層代替鉬能允許降低吸收層的厚度,也通過移動吸收事件靠近p-n結提供改進的電池性能。

最常與CIGS吸收體層一起使用以形成薄“視窗”或“緩衝”層的N型材料是硫化隔(CdS)。它比CIGS層更薄並通常適用於化學浴沉積(CBD)。隔是有毒的,且化學浴廢物引起環境處理問題,增加製造電池的代價。CBD硫化鋅(ZnS)已經成功用作CdS的替代品,並且已經生產對等質量的電池。用於ZnS的CBD方法不像CdS一樣有毒;但是,保持相對昂貴的和消耗時間的處理步驟,如果可能這應該避免。在小規模上已經示範了CdS和ZnS的射頻(RF)濺射沉積。然而,在大面積上控制RF濺射沉積是困難的,因為在實現RF濺射的傳統方法中,室的幾何形狀高度地影響電漿。需要RF濺射ZnS的改進的方法以減少處理的複雜性,也從處理中除去有毒的隔。

最後,用相對厚的透明電傳導氧化物覆蓋視窗或緩衝層,電傳導氧化物還是n型半導體。過去,氧化鋅(ZnO)已經用作傳統的而且還更貴的氧化銦錫(ITO)的替換物。最近,摻雜鋁的ZnO已經顯示出表現得像ITO一樣,且在工業中已經成為備選材料。通過透明的上部導電層的沉積,在完成電池之前,通常在緩衝層上部沉積薄的“內在”(意思是高電阻)ZnO層以覆蓋CdS(因此“緩衝”層)的任何電鍍瑕疵。為了進一步最佳化電池的性能,作為最後一步可塗敷抗反射塗層。因為折射率不同,這步驟對矽電池比對CIGS電池更重要,其中當將電池製作成模組時某種抗反射級是由封裝材料提供的。在CIGS的情況下,可給玻璃的外表面塗敷抗反射膜塗層。

在CIGS有關的吸收體層及緩衝層的沉積中固有的困難,妨礙了用改善了的節約措施和低成本大規模迅速地製造這些薄膜太陽能電池。在背反射體和鎘的消除以及它的廢物處理問題上的共同進步,還能降低產生的太陽能每瓦的成本。

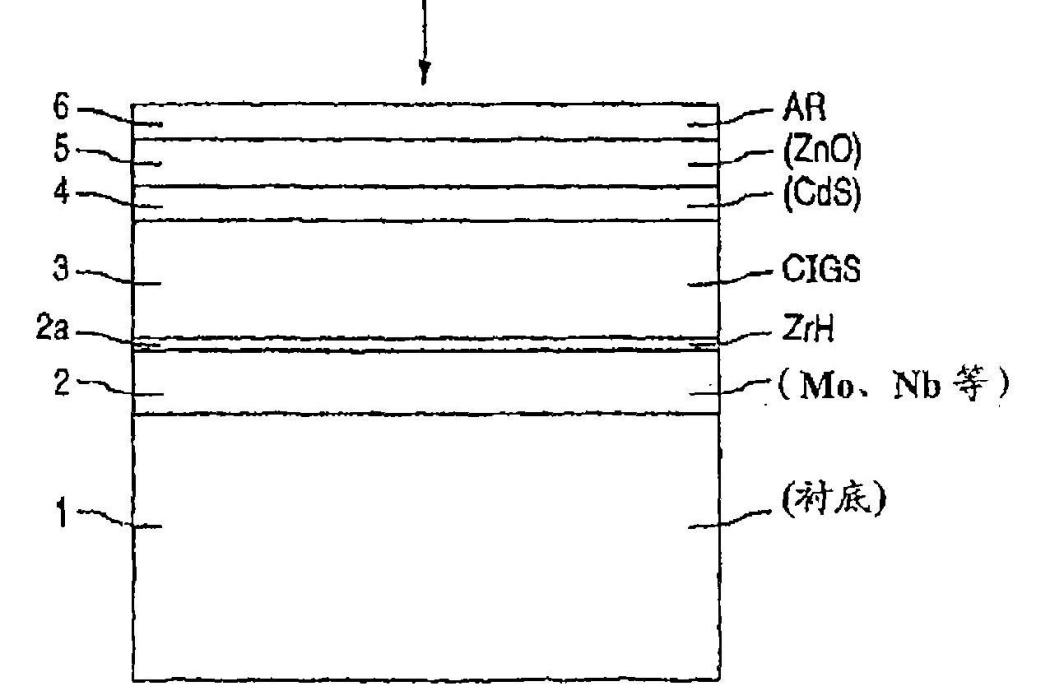

圖1所示是傳統的2003年9月之前技術的CIGS太陽能電池結構。因為在不同層的厚度上的巨大範圍,圖解地描述它們。在圖中還指出了每一層最常用的材料。圖上部的箭頭顯示在電池上太陽照明的方向。元素1是襯底,且與在它之上沉積的薄膜層相比它是厚重的。在太陽能電池研究中,玻璃是通用的襯底;然而,更可能的是對大規模生產將使用一些像箔的襯底類型。層2是電池的背電接觸。傳統上,它是約0.5至1.0微米厚的鉬。雖然鉬與CIGS化學以及CIGS沉積相對高的溫度已經顯示是兼容的,但它有一些缺點。與其他更好的導體金屬(例如鋁或銅)相比,鉬更昂貴,而且在最大的太陽輸出的光譜範圍它不是好的反射體。因此,首次經過在CIGS吸收體中沒有產生電子-空穴對的光,不能通過吸收體有效地反射回以供給引起光電效應事件的第二次機會。包括落在CIGS吸收帶之外的太陽光譜部分的鉬吸收的光只對電池的加熱有貢獻,這降低它的總的轉換效率。在大規模製造系統中更好的背電極材料是值得要的。

層3是CIGSp-型半導體吸收體層。它通常約2至3微米厚,但是,如果改進了背電極層(2)的反射,可以稍微薄一點並且獲得相同或改進的效率。通過磁控濺射生產這個層是非常理想的。因為能大尺寸容易地製造磁控管,且厚度和成分的控制極好,這使大規模製造過程成為可能。該發明的主要裝置將證明這是如何能用CIGS材料做的。層4是完成了p-n結形成的n型半導體層。與吸收層(約0.05微米)相比它更薄,且對太陽輻射它應該是非常透明的。傳統上,由於它讓光通過下至吸收體層,它被稱為視窗層。因為它似乎幫助保護p-n結免於下一層的沉積引起的損壞,它還被稱為緩衝層。迄今為止,CdS的使用已經導致對CIGS型吸收體材料的最高效率的電池。但是,CdS是環境地有毒的,無論是通過化學浴方法或者是通過傳統的RF磁控濺射,在大尺度上均勻沉積是困難的。另外,CdS對太陽光譜的綠和藍區不是非常透明,這使它與更高帶隙吸收體層不太兼容。

在1977年10月第26屆IEEE光電專家會議上,尤拉爾(Ullal)、韋貝爾(Zweibel)和凡羅德姆(vonRoedem)提出了可用作CdS層替代品的包含n型材料的十五種無鎘清單。在氬和氧氣氛中,通過金屬的普通反應磁控濺射容易沉積這些材料SnO2、ZnO、ZrO2和摻雜的ZnO。如在美國專利6365010(‘010)中教導的使用雙圓柱形旋轉磁控管的反應濺射法,對沉積這些氧化層是尤其有用的。然而,如果做了設備改進以處理小量硫化氫和硒化氫氣體向反應沉積區的傳送,雙圓柱形旋轉磁控管技術能容易地擴展到硫化物和硒化物的反應濺射。使用這種技術,在反應方式中用雙圓柱形旋轉磁控管系統能容易沉積上述清單上其他材料中的兩種,即ZnS和ZnSe。在達到18%轉換效率的實驗室示範電池中,已經使用其他方法沉積的ZnS代替CdS。另外,ZnS和ZnSe都比CdS有更大的帶隙,於是它們是更有效的視窗材料。對於沉積不能容易地組成傳導目標的任何殘留材料的薄層,傳統RF濺射的不太理想的方法將勉強地起作用。

層5是上層透明電極,其完成機能電池(functioningcell)。這層既需要高度傳導還需要對太陽輻射儘可能透明。ZnO是與CIGS一起使用的傳統材料,但是氧化銦錫(ITO)、摻雜Al的ZnO和少許其他材料可還行。層6是抗反射(AR)塗層,其能允許相當數量的額外光進入電池。依據電池的預期用途,在上部導體上(如圖示)、或在分離的蓋玻璃上或在兩者之上,可以直接沉積它。對基於空間的電源,消除增加相當數量昂貴的發射重量的蓋玻璃是理想的。理想地,在光電吸收發生的整個光譜範圍,AR塗層將電池的反射減少到十分接近零,並且在其他光譜範圍同時增加反射以減少加熱。簡單的AR塗層不能充分地覆蓋太陽能電池相對寬的光譜吸收區,於是必須用更昂貴的多層設計以更有效地做工作。既能執行AR功能還能增加不必要輻射的反射的塗層,甚至需要更多層和有效塗層系統變得更精緻。在2000年8月22日出版的美國專利6107564中,Aguilera等人徹底地回顧了先前的技術,並為太陽能電池蓋提供了一些改進的AR塗層設計。

如前面提到的鉬背接觸層不是好的反射層,然而它已經變成薄膜型太陽能電池的標準。發現會不同地經受住加工條件的更好的反射材料,可以改進電池性能。該任務不簡單。背層同時應該是好的導體,能經受高的作業溫度,並且它應該是好的反射層。周期表中的許多金屬滿足這些要求中的至少一個,且可以將任何金屬做得足夠厚以提供足夠的電導率而起到背電接觸的作用。高加工溫度的要求消除了對低熔點金屬的考慮。像錫、鉛、銦、鋅、鉍這樣的金屬,以及其他的用於CIGS或大部分其他太陽吸收體的材料,在低於作業溫度的溫度就熔化了。降低電池成本的動機排除了像金、鉑、鈀、銠、釕、銥和鋨這樣的金屬,在其他方面它們有好的傳導性和比較好的反射特性。高活性的鎂除外,在元素周期表中左半邊的所有其他金屬是相對弱的反射體,包括鉬。剩餘的候補者包括鋁、銅、銀和鎳,且只有鎳(和較小程度的鉬)抵抗在CIGS界面形成絕緣的和弱反射硒化合物。然而,如果允許擴散進CIGS材料,鎳將嚴重地退化CIGS材料。

為了降低薄膜太陽能電池的成本,並且使它們比電源產生的傳統源有競爭力,改進薄膜太陽能電池的大尺度可製造性是令人想望的。在《薄膜太陽能電池大規模生產的製造裝置與方法》的上下文中術語大尺度的使用意味著,非連續的襯底或連續的捲筒的塗層有約一米或更大的寬度。《薄膜太陽能電池大規模生產的製造裝置與方法》提供用於在太陽能電池中濺射沉積所有層的裝置和方法,特別是CIGS層,其大大地增加沉積面積,在沉積面積上能獲得並控制材料的需要的性能。它還提供背接觸/反射層的改進,以及從處理過程消除鎘。

在美國專利5986204(‘204)中Iwasaki等人介紹了關於傳統CIGS太陽能電池的問題的解決方法。他們考慮上面剛剛討論了的候選金屬的相同的名單;然而,他們建議背導體使用銀-鋁和銅-鋁合金。使用這些合金的局限性是,它們必須在相對低的處理溫度(低於約120℃)下套用,其勉強適合於非晶態矽吸收體層,但是,對CIGS在它的正常作業溫度下不起作用。另外,該發明教導在合金和吸收體層之間用透明的導電氧化物(ZnO)作為阻擋層,也在變形基金屬層上放置合金以增加散射角。ZnO層提供傳導性並抑制移動,但是像所有有用的透明導電氧化物,它是n型半導體。當倚著p型吸收體層放置它時,形成弱的p-n結,其產生的效果是給電池施加不需要的小的反向電偏置。於是,原來的p-n結必須克服這個反向的偏置以引起有用的電流流動,因而淨效率降低。

Iwasaki等人是在正確的軌道上,但是對他們的反射體的性能有兩個障礙。第一,ZnO)阻擋層不應該是n型半導體;第二,與純金屬相比合金通常有較弱的傳導性和反射性。過渡金屬的氮化物、硼化物、矽化物和碳化物中,幾個有高的電傳導性;另外,它們有高的熔化溫度且是相對不活潑的。一些有理想的光學性質。最優材料是某些過渡金屬的氮化物,更詳細地說是氮化鈦(TiN)、氮化鋯(ZrN)和氮化鉻(HfN)。與它們的母體金屬相比,這些氮化物有高的熔點(對ZrN約3000℃)和更高的電傳導性,它們起的作用不像半導體。另外,它們有好的光學性質;具體地,類似於貴金屬的低的折射率。在太陽能電池中為了形成改進的背接觸/反射層,這些性質使它們十分有用。所有上面提及的氮化物起的作用很好,但是氮化鋯有稍微更好的光學和電學性質,且它作為金屬氮化物整個類的代表在此加以討論。

圖2顯示從400至1200納米,鉬、鈮、鎳、銅、銀、鋁和氮化鋯0.5微米厚(不透明)薄膜在空氣中計算的反射率。這個光譜範圍覆蓋太陽輻射輸出的主要區域,其處於約1電子伏(ev)的光子能量之上。為了最高效率,對單結太陽能電池1.4至1.5ev的帶隙是最佳的,且在這個區域鈮和鉬有次於任何其他金屬的反射的反射。與鉬、鈮和鎳比較通過氮化鋯相對高的反射率表明它的金屬本性。在空氣中金屬的反射率依賴於空氣和金屬的光折射率,其當然隨波長而變化。對於在空氣/金屬界面反射的簡單公式是:

其中n

o是空氣的折射率(~1),且n

m和k

m是折射率和金屬的消光係數。對於像銀的金屬折射率遠小於一,並且消光係數比一大,於是k

m項支配,並且對厚的薄膜反射接近100%。在

鉬、鈮和鎳的情況,在可見光區域n和k都大於一,於是因為(n

m-/+n

o)項計算出它們的反射是充分地小

碰巧多數半導體還有約3的折射率,對於薄膜太陽能電池吸收體的兩個最主要競爭者CIGS和CdTe這尤其是真的。反射公式表明背反射層不應該有接近於3的n和k值。似乎,更詳細地說關於鉬,即便是在業界幾乎沒有人注意或討論這個潛在的問題。圖3顯示在CIGS層與金屬背傳導和反射層之間,其是該層在太陽能電池中實際起作用的方式,在界面這些金屬的計算的反射。注意,如上述表明的,在多數臨界光譜區通過大於2的因子從鉬在空氣中的值極大地減少了它的反射。鈮和鎳的反射清楚地稍微更好些,但還是有效地減少了。其他金屬的反射減少的沒有這么多,因為它們的折射率更顯著地不同與3。鎳是比鉬更好的反射體,且它將更經濟;然而,它的擴散的傾向是潛在的問題,且由於它是有磁性的,它比非磁性金屬更難於濺射。比鉬、鈮或鎳有更好反射的氮化鋯將是極好的解決辦法。然而,提供如0.5微米的鉬的相同的總的電傳導性,將需要約1.5微米厚的氮化鋯。利用反應濺射製造這樣一種厚的相當經濟的薄膜是可能的;然而,有更好的解決辦法。

圖4顯示當在CIGS層(或CdTe層)與金屬層之間放置氮化鋯的15納米厚的阻擋層時,在前兩個圖中的金屬的反射。雖然輕微減少了其他金屬的反射,但有效改進了鉬、鈮和鎳的反射。當進一步增加氮化鋯層的厚度時,所有金屬在界面的反射率接近厚的氮化鋯的反射率,如圖7所示(超過70%)。實際上,計算預計在約100納米(或0.10微米)的氮化鋯阻擋層厚度,在氮化鋯下面的金屬層很少以至不影響通過CIGS層逆轉的光的反射率-它變成完全地由氮化鋯阻擋層的性質支配。

作為例子,圖5顯示當氮化鋯的厚度從0至200納米變化時,在吸收體/反射體界面對於鉬和銀在800納米的波長處的反射。當氮化鋯阻擋層的厚度增加時,對於鉬反射首先急劇地增加,但是,在約30納米厚度它開始傾斜(rolloff),並且約60納米厚度之後變化十分慢。在100納米厚度反射的進一步的變化是極細微的。對鈮和鎳(沒有顯示)的反射結果以類似於鉬的方式表現。與鉬相比反射在更高的水平起動,但是它們很快地接近相同的極限。

對於銀,反射在高反射開始(約95%),且如鉬的情況越過約相同的厚度範圍,下降到厚氮化鋯的反射。通常,弱反射體金屬需要較厚的氮化鋯阻擋層,十分好的反射體金屬應該有較薄的阻擋層,也就是剛剛夠去做保護吸收體/反射體界面的工作。於是ZrN薄層產生像金屬一樣的作用,並防止反向p-n結的形成。它改進光學地弱的金屬的反射,並且保護CIGS層不受高反射率金屬的擴散。由於光學性質與背接觸層的傳導性需要是分離的,供基體金屬層更寬範圍的選擇是可能的。

因此,《薄膜太陽能電池大規模生產的製造裝置與方法》涉及用於生產全濺射薄膜CIGS太陽能電池的卷裝進出沉積裝置和方法,其中利用直流(DC)濺射從一對矩形平面的或圓柱形旋轉磁控管通過共沉積形成CIGS吸收體層。從藏在特殊室中的傳統平面磁控管RF濺射ZnS緩衝層,於是用更良性的材料代替有毒的CdS。利用DC和交流(AC)濺射從雙磁控管通過沉積形成電池中的剩餘層。於是,通過無濕法加工或不包括高溫氣體擴散過程的大模組真空沉積機器,以單行程製造電池。通過增加先前在太陽能電池中沒有使用的材料,改進背接觸/反射層。在該發明的優選實施例中,從雙圓柱形旋轉磁控管沉積CIGS層,在美國專利6365010(通過參考將其結合在此)描述的結構中使用了雙圓柱形旋轉磁控管,在其中一個靶包含銅和硒,而第二個靶包含銦、鎵和硒或銦、鋁和

硒。

發明內容

專利目的

《薄膜太陽能電池大規模生產的製造裝置與方法》的主要目的是提供用於薄膜CIGS太陽能電池經濟生產的大尺度製造系統。

該發明另外的目的是提供用於太陽能電池的製造協定,在其中從工序中除去了高溫有毒氣體和有毒濕化學浴。

該發明的另一個目的是提供用於CIGS太陽能電池的製造工藝,其有效地降低了CIGS太陽能電池的成本,明確地通過在背接觸/反射層上的改進以及鎘和它的有毒廢物處理的排除。

該發明進一步的目的是提供用於CIGS太陽能電池的裝置和製造工藝,其有效地增加了能用的襯底的尺寸,包括在有增強的容量和效率的專用定製的和模組化的卷裝進出塗層機器上,沉積的材料的根本上連續的捲筒。

技術方案

《薄膜太陽能電池大規模生產的製造裝置與方法》是製造太陽能電池的方法,其包括提供襯底,在襯底的表面上沉積傳導膜、其中傳導膜包括多個傳導材料的不連續層,在傳導膜上沉積至少一個p型半導體吸收體層,其中p型半導體吸收體層包括基於合金材料的二硒化銅銦(CIS),在p型半導體吸收體層上沉積n型半導體層以形成p-n結,以及在n型半導體層上沉積透明的電傳導頂部接觸層。

在《薄膜太陽能電池大規模生產的製造裝置與方法》的另一方面,製造太陽能電池的方法包括提供襯底,在襯底的表面沉積傳導膜,在傳導膜上沉積至少一個p型半導體吸收體層、其中p型半導體吸收體層包括基於合金材料的二硒化銅銦(CIS),且其中p型半導體吸收體層的沉積包括從一對傳導靶共濺射CIS材料,在p型半導體吸收體層上沉積n型半導體層以形成p-n結,以及在n型半導體層上沉積透明的電傳導頂部接觸層。

仍然在《薄膜太陽能電池大規模生產的製造裝置與方法》的另一方面,製造太陽能電池的方法包括提供襯底,在襯底的表面上沉積傳導膜,在傳導膜上沉積至少一個p型半導體吸收體層、其中p型半導體吸收體層包括基於合金材料的二硒化銅銦(CIS),並且其中p型半導體吸收體層的沉積包括來自在包含氬氣和硒化氫氣體的濺射氣氛中的一對相同的傳導靶的活性AC濺射材料,在p型半導體吸收體層上沉積n型半導體層以形成p-n結,以及在n型半導體層上沉積透明的電傳導頂部接觸層。

還在《薄膜太陽能電池大規模生產的製造裝置與方法》一個更多的方面,太陽能電池包括提供襯底,在襯底的表面上沉積的傳導膜、其中傳導膜包括多個傳導材料的不連續層,在傳導膜上布置至少一個p型半導體吸收體層、其中p型半導體吸收體層包括基於合金材料的二硒化銅銦(CIS),在p型半導體吸收體層上布置n型半導體層、其中p型半導體吸收體層上和n型半導體層形成p-n結,以及在n型半導體層上的透明的電傳導頂部接觸層。

依然在《薄膜太陽能電池大規模生產的製造裝置與方法》一個更多的方面,真空濺射裝置包括用於從一卷襯底材料放開襯底材料的輸入模組,用於從輸入模組接收襯底材料的至少一個處理模組,以及輸出模組。處理模組包括可旋轉塗層鼓、環繞可旋轉塗層鼓可伸展襯底,用於加熱塗層鼓的加熱器陣列,以及一個或多個濺射磁控管、每一個濺射磁控管有磁控管腔和布置在磁控管腔中的眾多傳導濺射靶、並且每一個濺射磁控管面向塗層鼓用於向襯底材料上濺射材料。輸出模組從處理模組接收襯底材料。

通過說明書、權利要求書和附圖的回顧,《薄膜太陽能電池大規模生產的製造裝置與方法》的其他目的合特徵將變得顯而易見。

附圖說明

圖1是基本CIGS太陽能電池的2003年9月之前技術結構的示意圖。

圖2顯示通常認為有用的作為太陽能電池背接觸層的金屬在空氣中計算的反射。包括的是由氮化鋯代表的新類別材料。

圖3顯示在CIGS吸收體層與金屬和圖2所示的氮化鋯之間的界面計算的內部反射。

圖4顯示在CIGS吸收體層與圖2所示的金屬之間的界面上計算的內部反射,並且在界面上放有15納米厚的氮化鋯層。

圖5顯示作為氮化鋯阻擋層厚度的函式的,在太陽能電池中吸收體/反射體界面上在800納米的反射。

圖6顯示《薄膜太陽能電池大規模生產的製造裝置與方法》的基本太陽能電池的結構,其中在CIGS層與背傳導/反射金屬層之間插入氮化鋯。

圖7顯示供《薄膜太陽能電池大規模生產的製造裝置與方法》的太陽能電池選擇的結構,其中用銅和銀層改進了背傳導/反射層。

圖8示意性地顯示來自傳統的雙長方形平面磁控管的CIGS材料的共濺射。

圖9示意性地說明來自雙圓柱形旋轉磁控管的CIGS材料的DC共濺射的優選實施例。

圖10示意性地顯示使用AC電源共濺射CIGS材料的選擇性的方法。

圖11示意性地顯示以同樣地金屬合金靶形成CIGS材料、使用雙圓柱形旋轉磁控管的選擇性AC活性濺射方法。

圖12示意性地說明用三套雙磁控管以增加沉積率和等級,CIGS層的成分改變它的帶隙。

圖13顯示《薄膜太陽能電池大規模生產的製造裝置與方法》的基本太陽能電池的改進全濺射型式的優選實施例結構。

圖14顯示用於製造圖13描述的太陽能電池的卷裝進出模組濺射機器的側視圖的高度簡化的示意圖。

圖15顯示帶有塗層鼓和磁控管的結構細節的處理模組截面圖的更詳細的示意圖。

技術領域

《薄膜太陽能電池大規模生產的製造裝置與方法》一般涉及光電領域,更具體地涉及基於包含銅、銦、鎵、鋁和硒、並且有多晶黃銅礦結構的吸收層、用於薄膜太陽能電池製造的唯一高透光率卷裝進出真空沉積系統和方法。

權利要求

1.一種製造太陽能電池的方法,包括:通過從第一傳導靶和第二傳導靶進行濺射,沉積p型半導體吸收體層,其中所述p型半導體吸收體層包括基於二硒化銅銦(CIS)的合金材料,使得所述沉積的p型半導體吸收體層是銅不足的;其中第一靶包括銅和硒的混合物,或銅、銦以及鋁和鎵的至少之一的混合物;以及第二靶包括銦、硒以及鋁和鎵的至少之一的混合物,或銅、銦以及鋁和鎵的至少之一的混合物。

2.如權利要求1所述的方法,其中:第一靶包括銅和硒的混合物;以及第二靶包括銦、硒以及鋁和鎵的至少之一的混合物。

3.如權利要求2所述的方法,其中所述銅和硒的混合物包括約30原子百分比的銅和70原子百分比的硒。

4.如權利要求2所述的方法,其中所述銦、硒以及鋁和鎵的至少之一的混合物包括少於約60原子百分比的硒。

5.如權利要求2所述的方法,還包括:在第一靶和第二靶之間調節功率比,以使所沉積的p型半導體吸收體層是銅不足的。

6.如權利要求2所述的方法,其中在第一平面或圓柱形旋轉磁控管上沉積第一傳導靶並在第二平面或圓柱形旋轉磁控管上沉積第二傳導靶。

7.如權利要求2所述的方法,其中所述第一傳導靶和所述第二傳導靶中的至少一個還包括鈉。

8.如權利要求1所述的方法,其中第一靶包括銅、銦以及鋁和鎵的至少之一的混合物,以使得銅對銦以及鋁和鎵的至少之一的原子比小於一;以及第二靶包括銅、銦以及鋁和鎵的至少之一的混合物,以使得銅對銦以及鋁和鎵的至少之一的原子比小於一。

9.如權利要求8所述的方法,其中基於CIS的合金材料包括二硒化銅銦鋁合金材料,其中銅對銦和鋁的原子比小於一;第一靶包括銅、銦和鋁的混合物,以使得銅對銦和鋁的原子比小於一;以及第二靶包括銅、銦和鋁的混合物,以使得銅對銦和鋁的原子比小於一。

10.如權利要求8所述的方法,其中基於CIS的合金材料包括二硒化銅銦鎵(CIGS)合金材料,其中銅對銦和鎵的原子比小於一;第一靶包括銅、銦和鎵的混合物,以使得銅對銦和鎵的原子比小於一;以及第二靶包括銅、銦和鎵的混合物,以使得銅對銦和鎵的原子比小於一。

11.如權利要求8所述的方法,其中在第一平面或圓柱形旋轉磁控管上沉積第一傳導靶並在第二平面或圓柱形旋轉磁控管上沉積第二傳導靶。

12.如權利要求11所述的方法,其中沉積p型半導體吸收體層的步驟包括在含硒氣氛中反應性地從第一傳導靶和第二傳導靶濺射基於CIS的合金材料。

13.如權利要求12所述的方法,其中反應性地濺射基於CIS的合金材料的步驟包括AC濺射基於CIS的合金材料。

14.如權利要求12所述的方法,其中含硒氣氛包括硒化氫氣體。

15.如權利要求8所述的方法,其中所述第一傳導靶和所述第二傳導靶的至少一個還包括鈉。

16.如權利要求1所述的方法,還包括:同時通過多個獨立絕緣的、連線的處理模組將捲筒襯底從輸入模組傳送到輸出模組,使得在通過多個獨立絕緣的、連線的處理模組傳送的同時將捲筒襯底連續地從輸入模組延伸到輸出模組;在襯底的表面濺射傳導膜;在傳導膜的表面濺射p型半導體吸收體層;在p型半導體吸收體層的表面濺射n型半導體層以形成p-n結;和在n型半導體層上濺射透明電傳導頂部接觸層;其中傳導膜、p型半導體吸收體層、n型半導體層、透明電傳導頂部接觸層的每一個同時沉積在多個獨立絕緣的、連線的處理模組的各個的捲筒襯底上。

17.一種傳導濺射靶,其包括銅、銦以及鋁和鎵的至少之一的混合物,以使得銅對銦以及鋁和鎵的至少之一的原子比小於一。

18.如權利要求17所述的方法,其中靶基本上由銅、銦和鋁的混合物構成,以使得銅對銦和鋁的原子比小於一。

19.如權利要求17所述的方法,其中靶基本上由銅、銦和鎵的混合物構成,以使得銅對銦和鎵的原子比小於一。

20.如權利要求17所述的方法,其中在平面或圓柱形旋轉磁控管上沉積所述靶。

21.如權利要求17所述的方法,其中所述靶還包括鈉。

22.一種製造傳導濺射靶的方法,所述靶包括銅、銦以及鋁和鎵的至少之一的混合物,該方法包括通過粉末冶金或鑄造形成所述靶,以使得所述靶中的銅對銦以及鋁和鎵的至少之一的原子比小於一。

23.如權利要求22所述的方法,其中靶基本上由銅、銦和鋁的混合物構成,以使得銅對銦和鋁的原子比小於一。

24.如權利要求22所述的方法,其中靶基本上由銅、銦和鎵的混合物構成,以使得銅對銦和鎵的原子比小於一。

25.如權利要求22所述的方法,還包括在平面或圓柱形旋轉磁控管上沉積所述靶。

26.如權利要求22所述的方法,其中通過粉末冶金形成所述靶。

27.如權利要求22所述的方法,其中通過鑄造形成所述靶。

實施方式

圖6說明按照《薄膜太陽能電池大規模生產的製造裝置與方法》的基本太陽能電池的一個最簡單的實施例,其包括氮化鋯阻擋層。除了在CIGS層3和電接觸層2之間增加的氮化鋯阻擋層2a,該圖類似於圖1所示的傳統的太陽能電池。如上述建議的,現在電接觸層2可能是上面所討論的任何金屬或具有適當的導電性的經濟的金屬。由於氮化鋯阻擋層在保持好的反射率的時候將會阻止擴散,由Iwasaki等人在‘204中主張的合金將起作用。純銀將給予最佳的性能;然而,它將是相對昂貴的解決方案。鋁是最便宜的好的反射體,但與其他的金屬相比它的熔點相對低(660℃),而且在真空系統中它從背景的水蒸氣中吸收氧,這降低它的傳導性。

《薄膜太陽能電池大規模生產的製造裝置與方法》的太陽能電池的備選的實施例如圖7所示,在那電接觸層2是由銅而不是鉬製造的。銅是相對便宜的而且是很好的導體。大約0.2微米厚度,銅提供如0.5微米的鉬的導電性。層2a是氮化鋯薄阻擋層,具有約10至20納米的範圍的厚度。在這點,層的結構如同在圖6中所討論的結構,且可以以這種形式使用它,因為它的適度的帶隙,特別與CIGS一起。然而,通過在氮化鋯層的頂部沉積的銀的薄層2b(40至50納米)、以及在銀和CIGS層之間的氮化鋯的另外的阻擋層2c,能補救約600納米的(見圖4)在短波長較低的反射。用這種結構,在銀/ZrN/CIGS界面的內反射與圖4中標註有“銀”的反射曲線幾乎是不能區分的,避免了大量的較昂貴的銀的使用。如果CIGS的作業溫度能從當前的約550℃的值有效地降低,那么可以去除在銅和銀之間的中間阻擋層2a,因為溫度低於550℃銅和銀將迅速相互擴散。另外,對足夠低的作業溫度,鋁可以取代銅和銀。當然,如果襯底是金屬箔而不是玻璃,在保持必要的反射率的情況下,基金屬層可以做得更薄,由於金屬箔將提供大部分的傳導性。

要描述的下一層是CIGS的吸收體層。在《薄膜太陽能電池大規模生產的製造裝置與方法》中,對CIGS材料的優選的沉積方法是直流磁控管濺射,可是,交流反應磁控管濺射也是可行的可供選擇的方法,僅僅由於增加了處理少量有毒硒化氫氣體的需要減少對這種技術使用。作為最理想的方法,兩種方法都利用‘010教導的磁控管技術;儘管對於傳統的平面磁控管,該發明實際上可能不是很有效。直流磁控管濺射還沒有利用CIGS材料的一個原因是因為它的半導體性質,電的傳導性太低。直流濺射需要像金屬的電的傳導性,也需要好的熱的傳導性,以允許用於高沉積率的高功率。概念上,該發明的一個重要的觀點是將CIGS材料分成兩部分,各部分都有容許傳導濺射靶的製造的性質。對於在太陽能電池中用作吸收體層的真正的候選者的多數半導體,這是不可能的,但是最近的實驗結果證明它對於CIGS起作用。幾次不同組合的失敗的嘗試之後,發現倘諾材料加工適當,銅和硒可以組合成導電基體(matrix)。如果冷壓並在稍微低於硒的熔點的溫度(217℃)退火,由約兩份硒和一份銅組成的粉末的均勻混合物保持很高的導電性。在208至210℃製作的小試樣有好的物理強度,且電阻小於1歐姆。當退火溫度上升到約400℃度時,如從CuSe2的形成所期望的,電阻增長超過一百萬倍。但是較低溫材料的傳導性很難與Cu-Se二元系相圖相一致。如果在低退火溫度Cu和Se之間的化學反應沒有發生,那么Se可以擔當粘合以保持高傳導的銅基體為一體。因為這是那種情況,在低退火溫度Cu將不得不迅速擴散,這是不太可能的。Cu2Se相是唯一已知的傳導的Cu/Se相,於是它可能形成,儘管它看起來與這種合成物和溫度的相圖不一致。然而,由於退火後材料改變它的外形,它似乎支持已經發生的反應。用In替代Cu的類似的實驗沒有產生高傳導性的基體。實際上,即使在低退火溫度,電阻隨In的含量增加。由於In和Se有低的熔點,可期望觀察的結果,且與銅不同,它與In-Se相圖一致。

不管與相圖的不一致性,Cu/Se已經被做成與高速DC磁控管濺射的必要性質一致。對於其餘材料的靶,必須包含需要完成CIGS結構的In和Ga。In和Ga容易熔合成一體以形成低溫焊料,其能夠澆注或鑄造到圍繞襯背(backing)或傳導管的模子中以形成靶。為了防止偏析和低溫共晶的形成,需要好的混合和迅速的淬火。更理想的方法是通過壓制金屬粉末形成靶,更詳細地說,包括Ga作為硒化鎵(Ga2Se3)。靶保持傳導且避免了低溫共晶。另外,還可加入Se並與In發生反應以形成絕緣的In2Se3相,但是,只要剩餘足夠的游離In以形成傳導基體,靶將充分地濺射。由於對每兩個In或Ga原子需要三個Se原子,大約一半In/Ga靶會是Se,並保持足夠的傳導性以濺射。用鋁替代鎵實質上會提高共晶熔點,而不會引起任何進一步的技術困難。除了來自銅靶的硒以外,在In/Ga或In/Al靶中包含的硒在非常理想的沉積過程期間提供硒的過壓。

這種靶結構技術提供的另一個優點是,以許多不同的和潛在有益的手段去摻雜材料的方法。例如,很久以來,眾所周知十分小量的鈉(Na)加入到CIGS中能提高它的性能。最初,注意到在鈉鈣玻璃上製造的電池比在其他襯底上製造的電池有更高的效率,尤其是不鏽鋼。後來發現,在沉積過程中玻璃中的微量的Na擴散進了CIGS。然而,已經證明對非玻璃襯底容易地加入少量但可控數量的鈉的方法是困難的。用《薄膜太陽能電池大規模生產的製造裝置與方法》的靶形成方法,容易將微量(例如約0.1%)的NaSe2引入Cu/Se或In/Ga/Se,以獲得在吸收體層中想得到的摻雜。

關於一對濺射靶做下面的濺射CIGS材料的說明:一個由Cu和Se組成,另一個是In、Ga和Se。Cu對Se的比約是1:2,但是可以改變以適應工序的變化和需要。改變In對Ga的比以變化帶隙,且它能從單獨的In(lev的帶隙)到約30%Ga(1.3ev的帶隙)變化。應該注意到在每一個靶中材料的比的變化、及和其他元素的摻雜(如上所述的鈉)的小水平的附加物一樣,被認為是與基《薄膜太陽能電池大規模生產的製造裝置與方法》一致的。

CIGS材料的傳統DC長方形平面磁控管共濺射示意性地顯示在圖8中。視圖是與磁控管的長軸垂直的橫截面。單元7表示傳統的磁控管的主體,其容納形成濺射的“粒子軌道”和冷卻靶8和9的裝置的磁模組(沒有圖示)。定向磁控管以使垂直於各靶的線在襯底10相交,其約10cm遠。由DC電源11給各磁控管供電,其接地到室壁/禁止罩12用作系統陽極。作為選擇,在技術上普通,能提供與各磁控管緊密相聯的分離的陽極(沒有圖示)。在磁控管之間放置擋板13,以幫助限制從一個源濺射的材料沉積在另一個源的材料上或與其發生反應。發生了反應的材料很大程度上是絕緣的,且因此是不合需要的,由於隨著時間的過去它堵塞在不濺射的平面靶的區域。擋板不應該向襯底凸出這么遠,以至於到達襯底的通量顯著減少。如果接地了,如指示的,對各磁控管它可以起到陽極或部分陽極的作用。所有濺射過程使用幾乎普遍為氬氣的工作氣體,因為它是惰性的,可以引入系統的任何地方。在圖8至12中,沒有明確地顯示氬氣注入位置;然而,在磁控管的後部或側部注入是常規的和適當的。

仍然參考圖8,一個靶,例如8,包括傳導材料Cu/Se,而靶9包括傳導的In/Ga/Se材料。加熱襯底10到400~600℃之間的溫度,且如箭頭所指示的以勻速傳送過磁控管。在約1到2毫托的壓力下引入氬氣作為工作氣體,且施加直流電源以濺射材料。調節一個電源(11)以獲得兩個靶中的一個的可接受的濺射率。然後,調節另一個電源,直到在加熱的襯底上起反應的塗層有適當的銅不足的合成物。如果在各靶中的幾種成分有相同的濺射分布模式(儘管兩個靶模式可以相互不同),那么通過電源的單獨調節,就可以獲得適當的合成物。一般而言,情況不完全這樣,部分地因為單個的單元有不同的濺射模式。因此,在附近的禁止物上可優先地收集一個成分,從來自最初的靶的組分的期望的塗層組分輕微地轉移塗層組分。通過只有百分之幾的各靶的合成物中的調節將校正偏差,但是準確的合成物依賴許多因素,包括機器的幾何結構、濺射壓力和濺射功率,於是對每一個唯一的機器構造必須計算出恰當的合成物。一旦確定了合成物,它們就保持恆定直到工序或系統幾何結構有了改變。這種適應系統幾何結構的靶的合成物的小的變化,被認為落入《薄膜太陽能電池大規模生產的製造裝置與方法》的範圍之內。

如大規模製造操作的情況,當長時間段濺射靶時,與長方形平面磁控管實施例一起工序問題逐步顯示出來。隨著沉積過程的進行,在各靶上濺散凹槽14(虛線)逐漸形成勾畫出“粒子軌道”的輪廓。眾所周知的餘弦分布,其描述局部的通量發射模式,定向為與發射表面垂直。因此,隨著靶受到腐蝕和凹槽形成,在襯底通量分布逐漸地改變。如果兩個磁控管的模式變化相互不同步,在襯底上沉積的CIGS材料成分將會隨時間改變,需要幾乎連續地確定調節並套用到工序中。

第二個問題是在長期的運行時間期間,擋板13將不能完全阻止靶之間的通量混和。這意味著,最終大量的部分絕緣的反應產物將在未濺射的靶的區域堵塞(例如在"粒子軌道"的邊緣)。在CIGS膜中這能導致弧化和缺陷。最後,對平面靶靶材料的利用率從約25%到40%的範圍變化,而且必須經常改變它們,如此就提高了製造成本。

如果在圖8中,用圓柱形的旋轉磁控管替換平面磁控管,構造變成如圖9所示,其中共同的和類似的單元用同樣的數字來標記。如果同操作平面磁控管構造一樣操作它們,就可以很大程度上消除與平面的磁控管聯繫的問題。由於它們旋轉,就決不會形成濺射凹槽。因為通量的發射模式保持固定,於是隨著靶材料的消耗塗層成分保持恆定。還因為旋轉和後面連續的靶清潔,因為同樣的原因在靶上不會有屬於如‘010中詳細說明的反應濺射的長期增加的起反應材料的堵塞。因為這個原因,擋板13(虛線所示)不如在旋轉磁控管實施例中那么重要。如果旋轉的靶直徑等於平面靶的寬度,而且靶材料有相同的厚度,那么旋轉靶有超過三倍的如平面靶的材料的初始存量。並且,因為利用率超過平面靶利用率的兩倍,在需要靶變化之前,旋轉靶將運行超過平面靶六倍的時間。對大規模製造這是有效的成本節約因素。

平面或旋轉磁控管均可以在AC模式中運行。對旋轉磁控管,這在如圖10中做了說明,但是該構造也同樣適用於平面磁控管。用單AC電源15代替雙DC電源11。為了要改變靶之間的沉積率以維持銅不足的膜成分,必須在AC電源的一條支路中插入可變的阻抗負載16。由於雙磁控管的AC運行不需要分離的陽極,室壁/禁止物12不再需要接地,擋板13也不需要接地。當傳導靶支持DC操作的時候,使用AC電源的這種選擇性的構造為旋轉磁控管幾乎不提供優點,但是因為平面的磁控管不自我清潔,在那種構造中它可以提供一些保護以防止弧化。

如上面所提到的,如果設備配置做成處理小量的硒化氫氣體或者其他的潛在的可用的氣體,CIGS材料的AC反應濺射對於DC濺射是可行的選擇。圖11顯示對一對旋轉磁控管的這種構造。在許多方面它不同於圖10所示的構造。首先,靶8和9現在是相同的,由經選擇的金屬銅、銦和鎵(或鋁)的合金組成,以供給銅稍微不足的合成物和想得到的帶隙。基本上,銅對銦加鎵或者鋁的原子的比應該稍微小於1,銦對鎵或鋁的比確定帶隙。使用傳統的熔煉和鑄造技術製作金屬靶。由於現在在成份上靶是相同的,還可除去擋板13。除了使用氬氣作為傳統的濺射氣體之外,例如通過噴嘴17向襯底附近的系統送入硒化氫氣體,在連續的工序中與濺射金屬原子發生化學反應並形成CIGS材料。

到此為止,高效的薄膜太陽能電池吸收體的最好的候選材料包括必須以複雜結構製作的材料,或形成或使用有毒的化合物和氣體的材料。截至2003年9月,有一類材料顯示出改變這種情形的某些前景,這些材料是IIIA族元素鋁、鎵和銦的氮化物。In/Ga和In/Al的不同混合的氮化物顯示出跨越太陽光譜範圍的帶隙範圍。截至2003年9月,用於把它們製作成p型的半導體技術還不完善。對於用′010的旋轉磁控管的生產,這樣的吸收體系統是理想的。除了用無害的氮氣代替有毒的反應氣體硒化氫外,構造像圖11所示的那樣。以這種方式準確形成前面討論的過渡金屬氮化物層(也就是ZrN)。

由於CIGS層(或其他的吸收體層)相對厚,通過使用二或多對用於沉積層的磁控管可以改進濺射機器的生產能力。因為與真空系統的全部成本相比磁控管的成本是適度的,增加的生產率超過對初始資本成本上的適度增加的補償。對於塗敷不連續襯底的一列式的機器(in-linemachine),通過在機器的兩側都放置磁控管源也能提高生產能力,且一遍塗敷兩個襯底。使用多對磁控管以增加CIGS層的沉積速率的需要呈現出另一個機會,這在《薄膜太陽能電池大規模生產的製造裝置與方法》中做了開發。下面使用代表性的例子對此做討論。

圖12示意性地說明在配備有三對旋轉(已圖示)或平面的(沒有圖示)磁控管的濺射機器內的CIGS沉積區域。它可以表示來自一列式機器的區域,或者如果以弧形布置,則表示來自帶有安裝在鼓上的捲筒襯底的卷裝塗鍍裝置的區域。關於襯底10(由箭頭指示)的運動方向,第一對磁控管是18,第二對19和第三對20。在各對磁控管中,靶中的一個是有如上討論的適當調節的合成物的Cu/Se。然而,在各組中的第二靶可以是例如剛好In/Se對18、有15%Ga的In/Se對19、有30%Ga的In/Se對20。以這種方式,從底部到頂部CIGS層的Ga的含量可以逐步分級,在底部區域幾乎沒有或沒有Ga,而在上部區域有某最大量的Ga。這將從底部的約1ev到接近層的頂部的約1.3ev分級帶隙。顛倒靶順序或以反方向塗敷將轉變帶隙分級。通過將磁控管放在一起足夠近以允許在它們的沉積模式上的某些重疊,可得到分級的邊界的某種平滑。然而,無論如何,材料的熱擴散在區域之間的界面將引起某種分級。

通過使用多組靶,能夠容易地調節C1GS合成物的優點是,可以設計CIGS的帶隙以最佳化電池效率。傳統的知識可能建議,如在多連線電池中所使用的那樣,以同樣的順序在頂部層形成最高的帶隙區域,且在底部形成最低的帶隙區域。然而,通過加寬穿過吸收體的電壓梯度,實際上在單連線電池中反轉這種結構通常導致效率的提高。在CIGS中沒有Ga(或Al)時帶隙約是1個電子伏特(ev),而對於太陽光譜最優的是大約1.4到1.5ev。採用30%Ga代替In提高帶隙到約1.2ev。進一步加入Ga開始降低電池效率。如果Ga全部代替In,帶隙能超過1.6ev。鋁提高帶隙比Ga快,不超過30%允許1.45的帶隙。用硫替代某些硒還可以提高帶隙,但是比Ga效果差。許多組合是可能的,且當如這裡所描述地製造時,對於寬範圍的添加的材料,通過DC方法靶保持足夠的傳導性以共濺射。如果能完善p型的氮化物,可以用不同的In/Ga和In/Al的比率製造磁控管靶,以獲得相似的分級的帶隙,如‘010所描述的,通過用氮的標準反應AC濺射可實現它。

因為與鎘有關的毒性和廢物處理問題,不用傳統的電鍍CdSn型視窗或緩衝層。如同先前提到的,硫化鋅(ZnS)是差不多一樣起作用的替代材料。通過從圖11描述的構造中使用的元素鋅的靶的AC反應濺射,在《薄膜太陽能電池大規模生產的製造裝置與方法》中能容易製造這種材料。在這種情況下,從噴嘴17注入的反應氣體是硫化氫而不是硒化氫。由於硫化氫也是一種危險的氣體,它並不是用於沉積層的選擇的方法。因為層很薄,可以RF濺射而不會給製造速度帶來任何的負面影響。然而,如同以前提到的,因為與不同機器的幾何結構相聯繫的非統一性,大在規模中傳統的RF濺射呈現出挑戰。下面描述的RF濺射方法將克服可變幾何結構呈現出的缺點。使用同樣的RF濺射技術可以RF濺射ZnSe,雖然兩種材料都有比CdS大的帶隙,但是因為ZnSe的帶隙較小,ZnSe不如ZnS理想。

既然大多數透明的導電氧化物是n型半導體,作為n類型的半導體的傳統的氧化鋅(ZnO)還不能用作視窗層以製作PN結,這有點是個謎。做這個的所有早先的試驗都失敗了沒能產生高效率的電池,除非在吸收體和ZnO之間放置電鍍的CdS“緩衝”層。雖然也可以形成氧化銦和氧化硒,一些研究已經指出在界面氧化鎵的形成作為問題的至少的一部分。在初始的ZnO覆蓋膜生長階段,從濺射電漿轟擊CIGS表面,通過高能負氧離子能引起對界面的氧化損傷。同樣地,高能離子對界面可引起物理損傷。

在塗敷透明的傳導覆蓋膜之前,使用放置在CIGS層上的純金屬的十分薄的犧牲層,可最小化或者除去對PN結的界面損傷。眾所周知,鋅、鎘和水銀的摻雜將從p到n型改變CIGS,但是只有鋅實際上是沒有毒性和廢物的處理問題。如果使用鋅的薄層,它能起到雙重作用。首先,它能擴散進CIGS層摻雜它成n型,因此將PN結從界面移走,形成同類結。第二,在工序中,它能“接受”負離子轟擊的衝擊,轉換到ZnO或ZnS,從而降低或者除去對CIGS界面的損傷。對界面的傷害並不局限於到高能氧離子。以和氧相似的模式,在濺射電漿中硫和硒兩者都形成高能離子。除了鋅金屬都可能使用;然而,他們會形成PN異質結。例如,一些過渡金屬的薄層將保護CIGS免於氧化,但是不會通過擴散進CIGS移動PN結。更詳細地說,鋯將會轉化成氧化鋯,它也是N型半導體,且是由Ullal、Zweibel和vonRoedern提及過的可供選擇的材料之一。

如剛剛描述的犧牲層的使用可以幫助保護PN結,並保持穿過耗盡區的較高電壓。因為高傳導的ZnO將不支持空穴的穩定性,低傳導的N型界面材料也一樣,所以它是有用處的。因這個原因,以成為慣例的是,使用稱為"內在的"ZnO或i-ZnO作為CdS的初始的薄覆蓋膜,以幫助保持在化學浴電鍍CdS微少的區域的損耗區。通過向製作更小的傳導性和更透明的材料形式的工序中加入更多的氧,製作這種形式的ZnO。當然因為高能氧離子,單獨的i-ZnO的使用會損壞界面。因此,只要生產的氧化物是n-型半導體,犧牲金屬層就能夠替換傳統的電鍍CdS。

在n型層適當地形成以產生PN結之後,沉積頂部透明的電極層。ZnO的透明和傳導形式已經是用作這層的傳統材料,與在顯示器工業中廣泛使用的像氧化銦錫(ITO)的材料相比,主要是因為它的低成本。ZnO比ITO的傳導性和熱穩定性都低;然而,當保持ZnO許多成本優點時,摻雜鋁的ZnO有ITO的相似的特性。取得這個結果的鋁摻雜的需要的水平是約2%時。相似量的其他摻雜物已經顯示幾乎也起作用(參閱T.Minami在2000年八月MRS報告中提到的"新n型透明傳導氧化物")。截至2003年9月,在顯示器工業中,主要通過使用平面陶瓷靶完成ITO的大規模濺射,平面陶瓷靶有傳導性但製造很昂貴。當使用金屬靶時大規模的反應工序的控制幾乎沒有成功。對沉積鋁摻雜ZnO的反應工序的大規模控制,存在相似的問題。原則上如與ITO一起做的,通過使用陶瓷靶可以解決這個問題,但是靶的製造的額外成本會抵消從較便宜的材料得到的許多優點。如在‘010中所描述的在該發明中旋轉磁控管允許便宜的金屬靶的使用,並提供對大規模執行過程的反應工序的必要的控制。反應濺射構造和圖11描述的相同,其中靶8和9是適當摻雜鋁的金屬鋅靶。除了通常的氬濺射氣體以外,通過噴嘴17給沉積區提供氧氣。

圖13顯示《薄膜太陽能電池大規模生產的製造裝置與方法》優選的全濺射CIGS太陽能電池結構。層1(襯底)是高溫金屬或聚合體箔。對陸地的能源生產,不鏽鋼、銅和鋁是優選的金屬箔,而對太空能源套用,很薄的鈦和聚醯亞胺是優選的金屬箔。如前面的圖7描述的,電傳導層2、2a、2b和2c分別是Cu、ZrN、Ag和ZrN。如圖12中所顯示和描述的,通過連續的靶的合成物上的變化,層3的CIGS有分級的帶隙。沉積的方法可以是圖9所示的DC共濺射膜或者是圖11所述的反應的濺射膜。半導體層4是RF濺射的ZnS(或ZnSe)取代傳統電池的CdS。作為另一個特點,層4a可能包括作為犧牲金屬層,其在下一層(也就是與氧、硫或硒一起)的沉積過程中根據後面反應變成N型半導體。層5是透明的頂部電極,由反應沉積的摻雜鋁的ZnO組成,以利用傳統的ZnO在性能上的改進。如前面解釋的,在層4的界面摻雜鋁的ZnO非常薄的部分,可能具有更高電阻率,以改進連線電壓。層6是可選的抗反射(AR)膜,而且實際上是多層堆(沒有圖示)在電池中設計成最佳化光的吸收。這樣的AR堆將在太空能源套用中使用,那裡來自天氣的環境的退化不是問題。對於陸地套用,在密封的模組中(沒有圖示)層壓基本電池(層1到層5)至保護玻璃蓋板中,且如果使用,給玻璃蓋板的外表面套用AR層,而不是直接給電池套用。在頂部的傳導氧化物上可以另外濺射電流收集格線線,而且如果襯底是金屬箔,可能在背面上濺射薄的焊接濕層(例如錫)。

圖14說明的是,用於製造圖13的改進的太陽能電池的卷裝模組濺射機器的簡化示意側視圖。在垂直於圖平面的方向,依尺寸製作機器,以支持在約二和四英尺寬之間的襯底。這寬度不是一個基本的設備限制;相反地,認識到獲得更大寬度的卷的合格的襯底材料的實際困難。機器裝備有輸入、或載入、模組21a和對稱的輸出、或卸載、模組21b。在輸入和輸出模組之間,是工序模組22a、22b和22c。可改變工序模組的數量以匹配生產的塗層的需要。各模組有抽吸單元以提供必需的真空並處理塗層操作期間工作氣體的流動。在各模組的底部通過單元23示意性地指示出真空泵。真正的模組可能有許多放置在其他選擇的位置的泵,以提供最佳化的工作氣體的抽吸。對該申請優選的是高生產能力的渦輪分子泵。在狹縫閥24處將模組連線在一起,狹縫閥24包含非常窄低的傳導性絕緣縫,防止工作氣體在模組之間混合。如果需要進一步增加絕緣性,可以分離地抽吸這些縫。作為選擇,可以在內部隔離單個的大室,以有效地提供模組區域,但是如果工序演化需要,那么在稍後的時間增加模組變得更加困難。

各工序模組都裝備有在其上支承捲筒襯底26的旋轉塗層鼓25。圍繞各塗層鼓的陣列是是一組雙圓柱形旋轉磁控管腔27。雙圓柱形旋轉磁控管替代傳統的平面磁控管;然而,會降低效率,並且經過長時間的運行工序也會不穩定。塗層鼓可以比圖中說明的五個大一點或小一點,以適應不同的數量的磁控管。通過滾筒28控制整個機器中的捲筒襯底26。在真正的機器中可以使用更多的導向滾筒。這裡顯示的那些是最少的需求以呈現工序的相關說明。在實際機器中,一些滾筒彎曲以展開捲筒,一些移動來以提供捲筒的掌舵,一些給伺服控制器提供捲筒的張力反饋,以及其他的僅僅是惰輪以在理想的位置運轉捲筒。在整個機器上,通過反饋信號主動驅動和控制輸入/輸出線軸和塗層鼓,以保持捲筒在恆定的張力。另外,輸入和輸出模組各包括捲筒接合區29,在那裡,可以剪斷或者連線捲筒頭或尾部分,以方便裝載和卸載卷。依據工序需要,在需要提供捲筒加熱的地方安置加熱器陣列30。這些加熱器是高溫的石英燈基體,設計為橫過塗層鼓(或者捲筒)的寬度布置。紅外感測器提供反饋信號以伺服燈功率並提供穿過上述鼓的均勻加熱。另外,塗層鼓25裝備有內部可控的水流或者其他液體,以提供捲筒溫度調節。

在大線軸31上輸入模組適應捲筒襯底,它對金屬箔(不鏽鋼、銅等)是適當的,以防止儲存期間材料變形。輸出模組包括相似的線軸以繞緊捲筒。預先清理的襯底捲筒首先通過模組21a中的加熱器排列30,這至少提供足夠的熱以除去表面吸附的水。隨後,捲筒越過線軸32,其可以是特殊的線軸,構造成圓柱形旋轉磁控管。當它經過圍繞的線軸/磁控管時,這允許通過DC、AC或RF濺射連續清洗電傳導(金屬)捲筒的表面。在禁止物33上捕獲濺射捲筒材料,其周期性地變化。如果需要,可以增加另一個線軸/磁控管(沒有圖示)以清洗捲筒的背面。傳導捲筒的直接濺射清洗將引起出現在整個機器的捲筒上的相同的電偏置,依據涉及的特殊的工序這在機器的其他部分可能是不合需要的。通過使用線性離子槍而不是磁控管濺射清洗,或者在裝入大的浸膠輥(rollcoater)之前在分離的較小機器中完成清洗,能避免該偏置。同樣地,在這個位置可以執行電暈輝光放電處理不會引起電偏置。如果捲筒是聚醯亞胺,材料的電偏置不會通過系統往下傳遞。然而,聚醯亞胺含有過多的水。為了粘附的目的和限制水的解吸附,例行公事地增加金屬(特別是鉻或者鈦)的薄層。這使得傳導表面有在金屬箔襯底上遇到的相似的問題。

下面,捲筒穿過閥24和低傳導絕緣縫進入第一工序模組22a。塗層鼓由加熱器陣列30維持在適當的工序溫度。隨著鼓的轉動方向(箭頭),反射層的整個堆開始首先的兩個磁控管沉積基本銅層(如圖13中的2)。下一個磁控管提供薄ZrN層,緊接著是薄銀層和最後的薄ZrN層。對CIGS吸收體層,帶隙足夠地低,使得薄銀層和最後的薄ZrN層幾乎什麼也沒有獲得。在這情況反射體可僅僅由基本銅層和第一ZrN層組成。將來更高帶隙材料可以從額外的銀和ZrN層獲益。

為p型分級的CIGS層的沉積,捲筒然後進入下一個工序模組22b。加熱器陣列30維持鼓和捲筒在需要的工序溫度。當下面的三個磁控管削減鎵(或鋁)的量增加的層時,第一個磁控管沉積二硒化銅銦層,從而如前所述增加或分級帶隙。通過重新布置同一套磁控管,分級可以反轉。模組中的最後的磁控管通過從平面磁控管或者犧牲金屬層RF濺射沉積n型ZnS(或者ZnSe)薄層,犧牲金屬層變成頂部n型層的一部分並限定PN結。

接著捲筒轉移進最後的工序模組22c,在那裡加熱器陣列30再次維持適當的工序溫度。第一個磁控管沉積鋁摻雜ZnO的薄層,其有比較高電阻以形成並維持PN結與前面的層協調。剩下的四個磁控管沉積相對厚的、高傳導性的和透明的鋁摻雜ZnO層,其完成頂部電極。可以增加額外的磁控管站(沒有圖示),用於使用圍繞磁控管旋轉的無盡帶狀掩膜濺射柵格線。如果在電池的頂部放置AR層,機器將有另外的工序模組,在其中將沉積適當的層堆。額外的模組還可以裝備有移動的、捲動兼容的、禁止的模板以提供用於對頂部電極電接觸的金屬柵格和母線。額外的模組和禁止設備極大地增加了生產電池的成本,且也許只對像太空能源系統這樣的高附加值套用證明是正當的。

最後,捲筒進入輸出模組21b,在這裡它纏繞在繞緊線軸的上。然而,在這裡能執行另外的操作,在稍後的進入模組的電池的作業中這是有益的。雙圓柱形旋轉磁控管34變成用焊料預濕襯底箔的背面的單元。金屬錫或許有與不鏽鋼金屬箔一起使用的可用焊接材料的最好性質,但是,有許多也將起作用的焊料製劑。如果保持其清潔,對銅箔預濕也許是必要的。和在輸入模組相似,在輸出模組中,在焊料濺射之前還可以做箔的背面的離子槍濺射預清潔。另外,捲筒溫度必須低於預濕焊料的熔點(錫約是232℃)。

圖15顯示典型的工序模組,有顯示塗層鼓25和磁控管腔27的細節的放大部分。塗層鼓建造成帶有限定間隙35的雙壁,冷卻氣體或液體可以穿過雙壁循環以調節鼓和捲筒26的溫度。維持捲筒與鼓的外表面緊接觸。磁控管腔27由局部的長方形室36組成,室36包括旋轉磁控管37和38以及相關聯的安裝硬體(沒有圖示)。整個腔可以定位在距塗層鼓和捲筒的表面可變的但統一的距離,由間隙39表示。這種可變間隙允許從室36進入較大工序模組22a的濺射氣體流的控制,其被猛烈地抽吸。從而,在長方形室36中的背景壓力和工序模組(22a)之間維持大的壓力差,且有效地隔離各磁控管與相鄰的磁控管。通過一組沿其的長度均勻間隔的管40,向室36中供給氬濺射氣體,由箭頭指示。對反應濺射,通過各組沿其長度等間隔的兩組管41,向室36中供給反應氣體(例如氧、氮、硫化氫、硒化氫等)。內部擋板42產生過道,過道將反應氣體導向襯底,還防止隨著時間塗層流量改變氣體的傳導路徑,保證穩定狀態的工序。這種構造與1981年11月3日出版的美國專利4298444中由Chahroudi公開的密切相像。在大真空室中,長方形室36也稱為“小”室。主要的改進是雙圓柱形旋轉磁控管代替2003年9月之前技術的單個的長方形磁控管,且改進了濺射氣體注入的方法。

長方形“小”室36提供用於從單個平面磁控管的ZnS(或ZnSe)緩衝層的沉積的RF濺射的使用的解答,與說明的旋轉磁控管相反。這種室形成隔離的幾何均勻結構,其又為RF濺射提供均勻的電環境。這允許沿著磁控管的長度均勻地進行RF濺射。另外,保護室不受其他相鄰的濺射源的污染,以使來自室壁的較小的背濺射僅僅由ZnS材料組成。從而,保護ZnSn型層不受由外面的污染物造成的外部摻雜。

榮譽表彰

2018年12月20日,《薄膜太陽能電池大規模生產的製造裝置與方法》獲得第二十屆中國專利獎優秀獎。