結構,分子結構,形態結構,用途,研發歷程,技術參數,主要產品,增強PA,阻燃PA,透明PA,耐候PA,納米尼龍,超強尼龍,PA尼龍,鑄造尼龍,尼龍1010,改性尼龍,芳香族尼龍,發展趨勢,堆放方法,

結構

聚醯胺俗稱尼龍(Nylon),英文名稱Polyamide(簡稱PA),密度1.15g/cm

3,是

分子主鏈上含有重複醯胺基團—[NHCO]—的熱塑性樹脂總稱,包括

脂肪族PA,脂肪—芳香族PA和芳香族PA。其中脂肪族PA品種多,產量大,套用廣泛,其命名由合成單體具體的

碳原子數而定。由美國著名化學家

卡羅瑟斯和他的科研小組發明的。

尼龍是聚醯胺纖維(

錦綸)的一種說法,可製成長纖或短纖。錦綸是聚醯胺纖維的商品名稱,又稱耐綸(

Nylon)。英文名稱Polyamide(簡稱PA),其基本組成物質是通過醯胺鍵—[NHCO]—連線起來的脂肪族聚醯胺。

分子結構

常用的錦綸纖維可分為兩大類。

一類是由二胺和二酸縮聚而得的聚己二酸己二胺,其長鏈分子的化學結構式為:

H-[HN(CH2)XNHCO(CH2)YCO]-OH

這類錦綸的相對分子量一般為17000-23000.根據所用二元胺和二元酸的碳原子數不同,可以得到不同的錦綸產品,並可通過加在錦綸後的數字區別,其中前一數字是二元胺的碳原子數,後一數字是二元酸的碳原子數。例如錦綸66,說明它是由

己二胺和己二酸縮聚製得;錦綸610,說明它是由己二胺和癸二酸製得。

另一類是由己內醯胺縮聚或開環聚合得到的,其長鏈分子的化學結構式為:

H-[NH(CH2)XCO]-OH

根據其單元結構所含碳原子數目,可得到不同品種的命名。例如

錦綸6,說明它是由含6個碳原子的己內醯胺開環聚合而得。

錦綸6、錦綸66及其他脂肪族錦綸都由帶有

醯胺鍵(-NHCO-)的線型大分子組成。錦綸分子中有-CO-、-NH-基團,可以在分子間或分子內形成

氫鍵結合,也可以與其他分子相結合,所以錦綸吸濕能力較好,並且能夠形成較好的結晶結構。

錦綸分子中的-CH2-(亞甲基)之間因只能產生較弱的

范德華力,所以-CH2-鏈段部分的分子鏈捲曲度較大。各種錦綸因今-CH2-的個數不同,使分子間氫鍵的結合形式不完全相同,同時分子捲曲的機率也不一樣。另外,有些錦綸分子還有方向性。分子的方向性不同,纖維的結構性質也不完全相同。

形態結構

採用熔紡法製得的錦綸在顯微鏡中觀察到的形態結構具有圓形的截面和無特殊的縱向結構。在電子顯微鏡下可觀察到絲狀的原纖組織,錦綸66的原纖寬約10-15nm。如用異形噴絲板,可製成各種特殊截面形狀的錦綸,如多角形、多葉形、中空等異形截面。它的聚焦態結構與紡絲過程的拉伸及熱處理有密切關係。不同錦綸的大分子主鏈都由碳原子和氮原子相連而成。

異形纖維可改變纖維的彈性,使纖維具有特殊的光澤與膨鬆性,並改善纖維的抱合性能與覆蓋能力以及抗起球、減少靜電等性能。如三角形纖維有閃光效應;五葉形纖維有肥光般光澤,手感良好,並抗起球;中空纖維由於內部有空腔,密度小,保暖性好。

聚醯胺(PA,俗稱尼龍)是美國DuPont公司最先開發用於纖維的樹脂,於1939年實現工業化。20世紀50年代開始開發和生產注塑製品,以取代金屬滿足下游工業製品輕量化、降低成本的要求。聚醯胺主鏈上含有許多重複的醯胺基,用作塑膠時稱尼龍,用作合成纖維時我們稱為錦綸,聚醯胺可由二元胺和二元酸製取,也可以用ω-胺基酸或環內醯胺來合成。根據二元胺和二元酸或胺基酸中含有碳原子數的不同,可製得多種不同的聚醯胺,聚醯胺品種多達幾十種,其中以聚醯胺-6、聚醯胺-66和聚醯胺-610的套用最廣泛。

聚醯胺-6、聚醯胺-66和聚醯胺-610的鏈節結構分別為[NH(CH2)5CO]、[NH(CH2)6NHCO(CH2)4CO]和[NH(CH2)6NHCO(CH2)8CO]。聚醯胺-6和聚醯胺-66主要用於紡制合成纖維,稱為錦綸-6和錦綸-66。尼龍-610則是一種力學性能優良的熱塑性工程塑膠。

PA具有良好的綜合性能,包括力學性能、耐熱性、耐磨損性、耐化學藥品性和自潤滑性,且摩擦係數低,有一定的阻燃性,易於加工,適於用玻璃纖維和其它

填料填充增強改性,提高性能和擴大套用範圍。

PA的品種繁多,有PA6、PA66、PAll、PA12、PA46、PA610、PA612、PA1010等,以及近幾年開發的半芳香族尼龍PA6T和特種尼龍等很多新品種。 尼龍-6

塑膠製品可採用金屬鈉、氫氧化鈉等為主催化劑,N-乙醯基己內醯胺為助催化劑,使δ-己內醯胺直接在模型中通過負離子開環聚合而製得,稱為澆注尼龍。用這種方法便於製造大型塑膠製件。

用途

聚醯胺主要用於合成纖維,其最突出的優點是耐磨性高於其他所有纖維,比棉花耐磨性高10倍,比羊毛高20倍,在混紡織物中稍加入一些聚醯胺纖維,可大大提高其耐磨性;當拉伸至3-6%時,彈性回復率可達100%;能經受上萬次折撓而不斷裂。

聚醯胺纖維的強度比棉花高1-2倍、比羊毛高4-5倍,是

粘膠纖維的3倍。但聚醯胺纖維的耐熱性和耐光性較差,保持性也不佳,做成的衣服不如滌綸挺括。另外,用於

衣著的錦綸-66和錦綸-6都存在吸濕性和染色性差的缺點,為此開發了聚醯胺纖維的新品種——錦綸-3和錦綸-4的新型聚醯胺纖維,具有質輕、防皺性優良、透氣性好以及良好的耐久性、染色性和熱定型等特點,因此被認為是很有發展前途的。

該類產品用途廣,是以塑代鋼、鐵、銅等金屬的好材料,是重要的工程塑膠;鑄型尼龍廣泛代替機械設備的耐磨部件,代替銅和合金作設備的耐磨損件。適用於製作耐磨零件,傳動結構件,家用電器零件,汽車製造零件,絲桿防止機械零件,化工機械零件,化工設備。如渦輪、齒輪、軸承、葉輪、曲柄、儀錶板,驅動軸,閥門、葉片、絲桿、高壓墊圈、螺絲、螺母、密封圈,梭子、套簡,軸套連線器等。

代替銅等金屬

由於聚醯胺具有無毒、質輕、優良的機械強度、耐磨性及較好的耐腐蝕性,因此廣泛套用於代替銅等金屬在機械、化工、儀表、汽車等工業中製造軸承、

齒輪、泵葉及其他零件。聚醯胺熔融紡成絲後有很高的強度,主要做合成纖維並可作為醫用縫線。

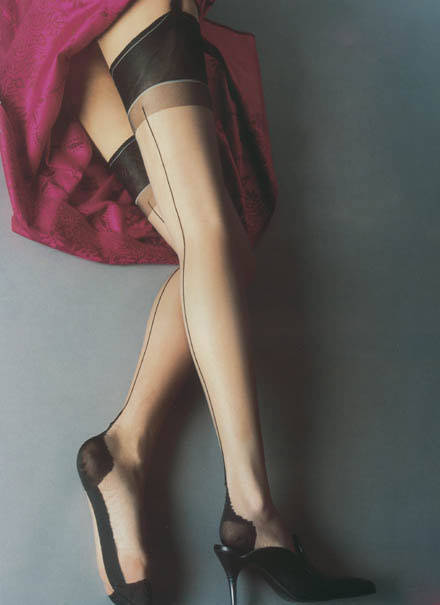

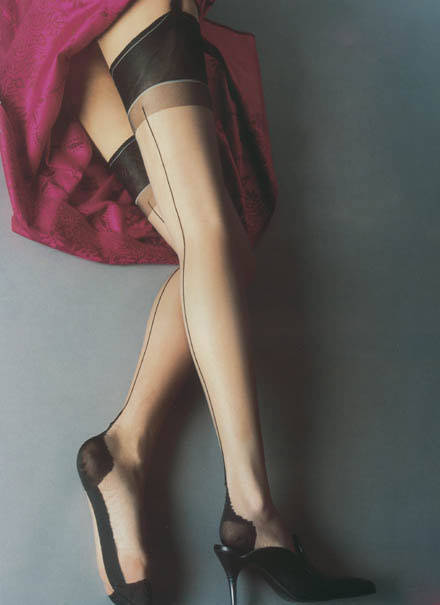

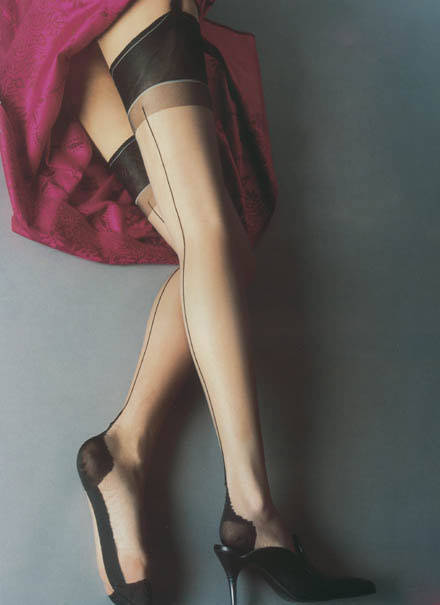

用於各種醫療及針織品

在民用上,可以混紡或純紡成各種醫療及針織品。錦綸

長絲多用於針織及絲綢工業,如織單絲襪、彈力絲襪等各種耐磨的錦綸襪,錦綸紗巾,蚊帳,錦綸花邊,彈力錦綸外衣,各種錦綸綢或交織的絲綢品。錦綸

短纖維大都用來與羊毛或其它

化學纖維的毛型產品混紡,製成各種耐磨經穿的

衣料。

在

工業上錦綸大量用來製造帘子線、工業用布、

纜繩、傳送帶、帳篷、漁網等。在國防上主要用作降落傘及其他軍用

織物。

研發歷程

1927年美國最大的化學工業公司決定每年支付25萬美元作為研究費用,並開始聘請化學研究人員。

1928年,該公司成立了基礎化學研究所,年僅32歲的

卡羅瑟斯博士受聘擔任該所的負責人。他主要從事聚合反應方面的研究。他首先研究雙

官能團分子的縮聚反應,通過二元醇和二元羧酸的酯化縮合,合成長鏈的、相對分子質量高的

聚酯。在不到兩年的時間內,卡羅瑟斯在製備線型聚合物特別是聚酯方面,取得了重要的進展,將聚合物的相對分子質量提高到10 000~25 000,他把相對分子質量高於10 000的聚合物稱為

高聚物(Superpolymer)。

1930年,卡羅瑟斯的助手發現,二元醇和二元羧酸通過縮聚反應製取的高聚酯,其熔融物能像制棉花糖那樣抽出絲來,而且這種纖維狀的細絲即使冷卻後還能繼續拉伸,拉伸長度可達到原來的幾倍,經過冷卻拉伸後纖維的強度、彈性、透明度和光澤度都大大增加。

這種聚酯的奇特性質使他們預感到可能具有重大的商業價值,有可能用熔融的聚合物來紡制纖維。然而,繼續研究表明,從聚酯得到纖維只具有理論上的意義。因為高聚酯在100 ℃以下即熔化,特別

易溶於各種有機溶劑,只是在水中還稍穩定些,因此不適合用於紡織。

隨後卡羅瑟斯又對一系列的聚酯和

聚醯胺類化合物進行了深入的研究。經過多方對比,選定他在1935年2月28日首次由

己二胺和己二酸合成出的

聚醯胺66(第一個6表示二胺中的碳原子數,第二個6表示二酸中的碳原子數)。這種聚醯胺不溶於普通溶劑,熔點為263 ℃,高於通常使用的熨燙溫度,拉制的纖維具有絲的外觀和光澤,在結構和性質上也接近天然絲,其耐磨性和強度超過當時任何一種纖維。從其性質和製造成本綜合考慮,在已知聚醯胺中它是最佳選擇。接著,又解決了生產聚醯胺66原料的工業來源問題。

1938年10月27日正式宣布世界上第一種合成纖維誕生了,並將聚醯胺66這種合成纖維命名為尼龍(Nylon)。尼龍後來在英語中成了“從煤、空氣、水或其他物質合成的,具有耐磨性和柔韌性、類似蛋白質化學結構的所有聚醯胺的總稱”。

1939年實現工業化後定名為耐綸(Nylon),是最早實現工業化的合成纖維品種。

尼龍的合成奠定了

合成纖維工業的基礎,尼龍的出現使紡織品的面貌煥然一新。用這種纖維織成的

尼龍絲襪既透明又比

絲襪耐穿。

1939年10月24日公開銷售尼龍絲

長襪時引起轟動,被視為珍奇之物爭相搶購。很多底層女人因為買不到絲襪,只好用筆在腿上繪出紋路,冒充絲襪。人們曾用“象蛛絲一樣細,象鋼絲一樣強,象絹絲一樣美”的詞句來讚譽這種纖維,到1940年5月,

尼龍纖維織品的銷售遍及美國各地。

從第二次世界大戰爆發直到1945年,尼龍工業被轉向制

降落傘、飛機輪胎

帘子布、軍服等軍工產品。由於尼龍的特性和廣泛的用途,第二次世界大戰後發展非常迅速,尼龍的各種產品從絲襪、衣服到地毯、繩索、

漁網等,以難以計數的方式出現。尼龍是三大合成纖維之一。

1958年4月,第一批中國國產己內醯胺試驗樣品終於在遼寧省錦西(現遼寧省葫蘆島)化工廠試製成功。產品送到北京纖維廠一次抽絲成功,從此拉開了中國合成纖維工業的序幕。因為它誕生在

錦西(現遼寧省葫蘆島)化工廠,所以這種合成纖維後來就被命名為“錦綸”,也就是尼龍。由於錦綸在當時一窮二白的新中國建國初期具有重要的國防軍事用途,因此錦綸誕生的意義不言而喻。

尼龍纖維是多種

人造纖維的原材料。硬的尼龍被用在建築業中。用尼龍製成的

熱氣球,可以做得很大。

尼龍

尼龍技術參數

清洗性及防污性

影響這兩種性能的是纖維的截面形狀及後道的防污處理。而纖維本身的強度及硬度對清洗及防污性影響很小。

熔點及彈性

尼龍6的熔點為220℃而尼龍66的熔點為260℃。但對地毯的使用溫度條件而言,這並不是一個差別。而較低的熔點使得尼龍6與尼龍66相比具有更好的回彈性,抗疲勞性及熱穩定性。

色牢度

色牢度並不是尼龍的一個特性,是尼龍中的染料而不是尼龍本身在光照下褪色。

耐磨性及抗塵性

美國Clemson大學曾在Tampa國際機場分別用 Zeftron500尼龍6地毯和Antron XL尼龍66地毯進行了一個 長達兩年半的實驗。地毯處於人流量極高的

狀態下,結果表明:巴斯夫Zeftron500尼龍在顏色保持性及絨頭耐磨性方面要稍好於 Antron XL。兩種

紗線的抗塵性能沒有差別。

主要產品

隨著

汽車的小型化、電子電氣設備的高性能化、機械設備輕量化的進程加快,對尼龍的需求將更高更大。特別是尼龍作為結構性材料,對其強度、

耐熱性、耐寒性等方面提出了很高的要求。尼龍的固有缺點也是限制其套用的重要因素,特別是對於PA6、PA66兩大品種來說,與PA46、PAl2等品種比具有很強的價格優勢,雖某些性能不能滿足相關行業發展的要求。

因此,必須針對某一套用領域,通過改性,提高其某些性能,來擴大其套用領域。 由於PA強極性的特點,

吸濕性強,尺寸穩定性差,但可以通過改性來改善。

增強PA

在PA中 加入30% 的玻璃纖維,PA 的力學性能、尺寸穩定性、耐熱性、耐老化性能有明顯提高,耐疲勞強度是未增強的2.5 倍。玻璃纖維增強PA 的成型工藝與未增強時大致相同,但因流動較增強前差,所以注射壓力和注射速度要適當提高,機筒溫度提高10-40℃。由於玻纖在注塑過程中會沿流動方向取向,引起力學性能和收縮率在取向方向上增強,導致製品變形翹曲,因此,模具設計時,澆口的位置、形狀要合理,工藝上可以提高模具的溫度,製品取出後放入熱水中讓其緩慢冷卻。另外,加入玻纖的比例越大,其對

注塑機的塑化元件的磨損越大,最好是採用雙金屬

螺桿、機筒。

尼龍

尼龍阻燃PA

由於在PA中加入了

阻燃劑,大部分阻燃劑在高溫下易分解,釋放出酸性物質,對金屬具有腐蝕作用,因此,塑化元件(螺桿、過膠頭、過膠圈、過膠

墊圈、

法蘭等)需鍍硬鉻處理。工藝方面,儘量控制機筒溫度不能過高,注射速度不能太快,以避免因膠料溫度過高而分解引起製品變色和力學性能下降。

透明PA

具有良好的

拉伸強度、耐衝擊強度、剛性、耐磨性、耐化學性、

表面硬度等性能,

透光率高,與光學玻璃相近,加工溫度為300--315 ℃,成型加工時,需嚴格控制機筒溫度,熔體溫度太高會因降解而導致製品變色,溫度太低會因塑化不良而影響製品的透明度。模具溫度儘量取低些,模具溫度高會因結晶而使製品的透明度降低。

耐候PA

在PA 中加入了炭黑等吸收紫外線的助劑,這些對PA的自潤滑性和對金屬的磨損大大增強,成型加工時會影響下料和磨損機件。因此,需要採用進料能力強及耐磨性高的螺桿、機筒、過膠頭、過膠圈、過膠墊圈組合。聚醯胺分子鏈上的重複結構單元是醯胺基的一類聚合物。

概括起來,主要在以下幾方面進行改性:

①改善尼龍的吸水性,提高製品的尺寸穩定性。

②提高尼龍的

阻燃性,以適應電子、電氣、通訊等行業的要求。③提高尼龍的機械強度,以達到金屬材料的強度,取代金屬

④提高尼龍的抗

低溫性能,增強其對耐環境應變的能力。

⑤提高尼龍的耐磨性,以適應耐磨要求高的場合。⑥提高尼龍的抗

靜電性,以適應礦山及其機械套用的要求。

⑦提高尼龍的耐熱性,以適應如汽車發動機等耐高溫條件的領域。

⑧降低尼龍的成本,提高產品競爭力。

總之,通過上述改進,實現尼龍

複合材料的高性能化與功能化,進而促進相關行業產品向高性能、高質量方向發展。

納米尼龍

據日本東麗化學公司訊息,該公司已經成功開發出直徑比以往極細纖維還小兩位數的納米級單絲結構的“納米纖維”新技術,通過控制納米構造技術達到

纖維細度的極限。東麗化學公司稱,該公司利用這項新技術已經開發直徑為10μm的單絲140萬根以上所構成的納米尼龍纖維。這種纖維與以往產品進行比較,表面積是過去產品的1000倍左右,具有很高的表面活性。

超強尼龍

Triangle–Raleigh尼龍纖維有許多用途,從服裝、地毯到繩索到微機的數據線都可以利用該種纖維。北卡羅萊納州大學紡織學院的研究員正努力改進這種纖維,據報導說已經研製出最強脂肪族尼龍纖維。

科學家聚合體教授--托奈里博士與紡織工程、化學和自然科學助理教授理察.克塔克博士正在研究一種方法,在不需要昂貴的費用、複雜的過程的情況下,產生更高強度的尼龍纖維。他們利用脂肪族尼龍或者尼龍進行研究,這種尼龍的碳援助利用直鏈或者開放型支鏈連線在以前,強調不環鏈大。

更強壯的脂肪族尼龍能夠套用於繩索、裝卸皮帶、降落傘和

汽車輪胎,或者產生能夠適合高溫利用的合成材料。這個發現在費城召開的美國化學科學年會上介紹,刊登在聚合體定期刊物上。

這種纖維利用聚合體或者包括許多單位的長鏈分子製作而成。當這些聚合體鏈被整齊的安排,這種聚合體將成水晶狀態。

這些盤繞的聚合體需要拉伸,如果他們要製作成更強的纖維,需要消除他們的彈性。在尼龍鏈中加入氫可以防止拉伸,因此克服這種結合對產生更強的尼龍纖維來說是一個關鍵因素。

超強纖維,以凱夫拉爾纖維為例,是從芳香尼龍聚合體中製作而成,十分僵硬,長鏈包含環鏈,芳香尼龍製作很困難,因此十分昂貴。

因此托奈里教授和克塔克博士利用聚醯胺66(尼龍66)來進行研究,這種材料是一種商業熱塑性材料,很容易製作,但是拉伸和排列困難。同時,取消尼龍66的彈性也很困難。

這個發現可以解決尼龍66在三氯化鎵中能夠溶解的問題,能夠有效的打破氫粘合的問題。允許聚合體鏈延伸。

PA尼龍

PA的

機械性能中如抗拉抗壓強度隨溫度和吸濕量而改變,所以水相對是PA的

增塑劑,加入玻纖後,其抗拉抗壓強度可提高2倍左右,耐溫能力也相應提高,PA本身的耐磨能力非常高,所以可在無潤滑下不停操作,如想得到特別的潤滑效果,可在PA中加入硫化物。

合適的塑膠產品:各種齒輪,渦輪,齒條,凸輪,軸承,螺旋槳,傳動皮帶。

其它:收縮率 1-2% 需注意成型後吸濕的尺寸變化。

吸水率:100% 相對吸濕飽和時能吸8%。

合適壁厚:2-3.5mm

PA66

疲勞強度和鋼性較高,耐熱性較好,摩擦係數低,耐磨性好,但吸濕性大,尺寸穩定性不夠。

套用:中等載荷,使用溫度<100-120度無潤滑或少潤滑條件下工作的耐磨受力傳動零件。

PA6

疲勞強度鋼性,耐熱性低於尼龍66,但彈性好,有較好的消振,降噪能力。白色

套用:輕載荷,中等溫度(80-100)無潤滑或少潤滑、要求噪音低的條件下工作的耐磨受力傳動零件。

PA610

強度.剛性耐熱性低於尼龍66,但吸濕性小,耐磨性好。土黃色

套用:同尼龍6,宜作要求比較精密的齒輪,工作條件濕度變化大的零件。

PA1010

強度,剛性耐熱性低於尼龍66,吸濕性低於尼龍610,成型工藝好,耐磨性好。

套用:輕載荷,溫度不高,濕度變化較大,的條件下無潤滑或少潤滑的情況下工作的零件

MCPA

強度,耐疲勞性,耐熱性,剛性均優於PA6及PA66,吸濕性低於PA6及PA66,耐磨性好,能直接在模型中聚合成型,宜澆鑄大型零件。套用:高載荷,高使用溫度(低於120)無潤滑或少潤滑的情況下。乳白色

鑄造尼龍

鑄造尼龍(MC尼龍)也稱單體澆注尼龍,是用已內醯胺單體在強鹼(如NaoH)和一些助催化劑的作用下,用模具直接聚合成型得到製品的毛坯件,由於把聚合和成型過程結合一起,因而成型方便、設備投資少,易於製造大型機器零件。它的力學性能和物理性能都比尼龍6高。可製造幾十千克的齒輪、渦輪、軸承等。

尼龍1010

尼龍1010是我國獨創的一種工程塑膠,用蓖麻油做原料,提取癸二胺及癸二酸再縮合而成的。成本低、經濟效果好、自潤滑性和耐磨性極好、耐油性好,脆性轉化溫度低(約在-60℃),機械強度較高,廣泛用於機械零件和化工、電氣零件。

改性尼龍

改性尼龍是工程塑膠中的一類,是以尼龍原料為基料在加以改變其物理性質而形成的顆粒狀產品。此類產品產出是依據一些生產廠家所需求的不同而進行改性製作的。

改性尼龍大致包括:增強尼龍,增韌尼龍,耐磨尼龍,無鹵阻燃尼龍,導電尼龍,阻燃尼龍等等。1.熱性質:玻璃轉移溫度(Tg)及熔點(Tm);熱變形溫度(HDT)高;長期使用溫度高(UL-746B);使用溫度範圍大;熱膨脹係數小。2.機械性質:高強度、高機械模數、低潛變性、強耐磨損及耐疲勞性。3.其它:耐化學藥品性、抗電性、耐燃性、耐候性、尺寸安定性佳。此類產品產出是依據一些生產廠家所需求的不同而進行改性製作的,改性尼龍大致包括:增強尼龍,增韌尼龍,耐磨尼龍,無鹵阻燃尼龍,導電尼龍,阻燃尼龍等等。改性尼龍具有很多的特性,因此,在汽車、電氣設備、機械部構:、交通器材、紡織、造紙機械等方面得到廣泛套用。

芳香族尼龍

芳香族尼龍又稱聚芳醯胺,是20世紀60年代開發成功的耐高溫、耐輻射、耐腐蝕的尼龍新品種。凡是在尼龍分子中含有芳香環結構的都屬於芳香族尼龍。如果僅僅將合成尼龍的二元胺或二元酸分別以芳香族二胺或芳香族二酸代替,則得到的尼龍為半芳香尼龍,以芳香族二酸和芳香族二胺合成得到的尼龍為全芳香尼龍。芳香族尼龍脆化溫度可達–70℃,維卡軟化溫度可達270℃,耐高溫、耐輻射、耐腐蝕、耐磨,有自熄性,在潮濕的狀態下能保持較高的電性能。芳香族尼龍可以擠出、模壓、層壓、浸漬,可以用於製造纖維、薄膜、浸漬膜、裝飾層壓板、玻璃纖維增強層壓板、耐高溫輻射線管、

防火牆等。已經商業化套用的半芳香尼龍主要有MXD6、PA6T和PA9T,全芳香尼龍主要有

聚對苯二甲醯對苯二胺(PPTA)、聚間苯二甲醯間苯二胺(MPIA)和

聚對苯甲醯胺(PBA)等。

全芳香尼龍是二十世紀六七十年代開發成功並實現了工業化。全芳香族尼龍由於具有高熔點、高模量、高強度而被廣泛用於合成纖維的生產。PPTA是以對苯二胺和

對苯二甲醯氯為原料,採用低溫溶液聚合法製得的。PPTA具有高強度、高模量、耐高溫、低密度等優良性能。主要用於合成纖維紡絲的原材料;PPTA纖維也可作為橡膠增強材料和塑膠的增強劑使用。但是PPTA有耐疲勞性和耐壓性能的不足之處,PPTA還不能實現熔融擠出成型。

MXD6

MXD6是Lum等人於20世紀50年代以間苯二甲胺和己二酸為原料,通過縮聚反應合成的一種結晶性尼龍樹脂。日本三菱瓦斯化學公司採用直接縮聚法、東洋紡織公司採用尼龍鹽法分別合成了MXD6。這兩種不同的聚合方法得到的MXD6的用途也不盡相同:用直接縮聚法合成的MXD6可用於製造阻隔性材料或工程結構材料;用尼龍鹽法合成的MXD6可用於生產纖維級MXD6樹脂。作為一種結晶性半芳香尼龍,MXD6具有吸水率低、熱變形溫度高、拉伸強度和彎曲強度高、成型收縮率小、對O2、CO2等氣體的阻隔性好等特點。MXD6由於具有較寬的加工溫度,可以與聚丙烯(PP)共擠出、與高密度聚乙烯(HDPE)共擠吹塑。在工業上,MXD6主要用於包裝材料和代替金屬作工程結構材料。前者包括食品與飲料的包裝、儀器設備包裝(防潮、消振的軟墊和發泡材料);後者包括高耐熱品級Reny、MXD6/PPO的合金、抗振級Reny等。除此之外,MXD6還套用於磁性塑膠、透明膠粘劑等。

PA6T

PA6T是由芳香族二酸與脂肪族二胺合成的一種半芳香尼龍。PA6T具有優良的耐熱性和尺寸穩定性。由於PA6T的熔點很高,可採用固相聚合或界面聚合的方法製備。可以用於纖維製造、機械零件和薄膜製品等。日本三井化學開發的改性PA6T,具有高剛性、高強度、低吸水性等特性,主要用於汽車內燃機部件、耐熱電器部件、傳動部件和電子裝配件等。正是由於PA6T過高的熔點,使得其不能像一般的脂肪族尼龍一樣,進行注射成型,這就使PA6T的套用受到了一定的限制。

PA9T

PA9T是由壬二胺和對苯二甲酸熔融縮聚而得的。PA9T具有良好的耐熱性能和可熔融加工性能,吸水率僅為0.17%,是PA46(1.8%)的1/10,尺寸穩定性好等特點,迅速在電子電氣、信息設備、汽車零部件等方面得到了廣泛的套用。當重複單元鏈節中二元胺的碳原子數為6時,得到PA6T的熔點為370℃,超過了其熱分解溫度約350℃,因此如果不添加第三甚至第四組分來降低熔點,是不能獲得實際套用(尼龍熔融加工溫度一般在320℃以下)的尼龍,但是如果添加了其它組分來降低熔點,必然會帶來PA6T性能如結晶度、尺寸穩定性和耐藥品性等性能的降低。因此提高二元胺碳原子數目成為另外一個研究的熱點,PA9T的結構成為了一種理想的結構,兼有耐熱性和可熔融加工性。但是,合成PA9T的主要原料壬二胺的合成路線較為複雜:丁二烯經過水合、轉位、羥基化和氨化還原等步驟的化學反應,才能最終得到壬二胺。這就造成PA9T的生產成本居高不下,進而限制了PA9T的大規模生產與套用。

聚苯二醯胺

聚苯二醯胺(PPA)是以間苯二甲酸、對苯二甲酸、己二酸和己二胺之間縮聚形成的聚合物的共混物,是一種半結晶性的半芳香尼龍。PPA樹脂一般採用間歇式生產。PPA具有良好的耐熱性、優良的力學性能和尺寸穩定性、較低的吸水率和優良的成型加工性,還具有良好的電性能、耐化學藥品性。PPA可以採用注射成型和擠出成型進行加工。PPA被廣泛用於汽車、電子電器和一般產業機器領域。

聚間苯二甲醯間苯二胺

聚間苯二甲醯間苯二胺(MPIA)是20世紀60年代開發成功的一種新型聚芳醯胺品種,是以間苯二胺和間苯二甲醯氯為原料,可採用低溫溶液縮聚法和界面聚合法合成。MPIA的突出特點是耐熱壽命長,此外,它還具有模量高、耐磨、阻燃、高溫尺寸穩定等優點。但MPIA的耐光性稍差,需加抗紫外劑。MPIA主要用於工業和易燃易爆高溫環境下的工作服、耐高溫工業濾材、降落傘、高溫傳送帶、電氣絕緣材料等。MPIA還可加工成棒、板和纖維,靠其優良的耐熱性、滑動性和耐放射性等特性,被用於航空航天、原子能工業、電氣和汽車等行業。

聚對苯甲醯胺

聚對苯甲醯胺(poly(p-benzamide,簡稱PBA),是20世紀70年代開發成功的。其合成路線為:對硝基甲苯經過液相空氣氧化得到對硝基甲酸,對硝基甲酸經過氨化還原反應得到對氨基甲酸,把對氨基苯甲酸轉化為對氨基苯甲醯氯的鹽酸鹽或對亞硫醯胺苯甲醯氯,最後在經縮聚製得PBA。PBA具有高模量、高強度等特性,在工業上可用於火箭發動機殼體、高壓容器、體育用品和塗覆織物等。

發展趨勢

改性PA產品的最新發展

前面提到,

玻璃纖維增強PA在20世紀50年代就有研究,但形成產業化是20世紀70年代,自1976年開發出超韌PA66後,各國大公司紛紛開發新的改性PA產品,美國、西歐、日本、荷蘭、義大利等大力開發增強PA、阻燃PA、填充PA,大量的改性PA投放市場。

20世紀80年代,

相容劑技術開發成功,推動了PA合金的發展,世界各國相繼開發出PA/PE、PA/PP、PA/ABS、PA/PC、PA/PBT、PA/PET、PA/PPO、PA/PPS、PA/I.CP(液晶高分子)、PA/PA等上千種合金,廣泛用於汽車、機車、電子、電氣械、紡織、體育用品、辦公用品、家電部件等行業。

20世紀90年代,改性尼龍新品種不斷增加,這個時期改性尼龍走向商品化,形成了新的產業,並得到了迅速發展,20世紀90年代末,世界尼龍合金產量達110萬噸/年。

在產品開發方面,主要以高性能尼龍PPO/PA6,PPS/PA66、

增韌尼龍、納米尼龍、

無鹵阻燃尼龍為主導方向;在套用方面,汽車部件、電器部件開發取得了重大進展,如汽車進氣歧管用高流動改性尼龍已經商品化,這種結構複雜的部件的塑膠化,除在套用方面具有重大意義外,更重要的是延長了部件的壽命,促進了工程塑膠加工技術的發展。

改性尼龍發展的趨勢

尼龍作為工程塑膠中最大最重要的品種,具有很強的生命力,主要在於它改性後實現高性能化,其次是汽車、電器、通訊、電子、機械等產業自身對產品高性能的要求越來越強烈,相關產業的飛速發展,促進了工程塑膠高性能化的進程,改性尼龍未來發展趨勢如下。

①高強度高剛性尼龍的市場需求量越來越大,新的

增強材料如無機晶須增強、

碳纖維增強PA將成為重要的品種,主要是用於汽車發動機部件,機械部件以及航空設備部件。

②尼龍合金化將成為改性工程塑膠發展的主流。尼龍合金化是實現尼龍高性能的重要途徑,也是製造尼龍專用料、提高尼龍性能的主要手段。通過摻混其他高聚物,來改善尼龍的吸水性,提高製品的尺寸穩定性,以及

低溫脆性、耐熱性和耐磨性。從而,適用車種不同要求的用途。

尼龍

尼龍③納米尼龍的製造技術與套用將得到迅速發展。納米尼龍的優點在於其熱性能、力學性能、阻燃性、阻隔性比純尼龍高,而製造成本與普通尼龍相當。因而,具有很大的競爭力。

④用於電子、電氣、電器的阻燃尼龍與日俱增,綠色化阻燃尼龍越來越受到市場的重視。

⑤抗

靜電、導電尼龍以及磁性尼龍將成為電子設備、礦山機械、紡織機械的首選材料。

⑥加工

助劑的研究與套用,將推動改性尼龍的功能化、高性能化的進程。

⑦綜合技術的套用,產品的精細化是推動其產業發展的動力。

聚醯胺纖維是大分子鏈上具有C9-NH基團一類纖維的總稱。常用的為脂肪族聚酯胺夕主要品種有聚醯胺6和'聚醯胺66,我國商品名 稱為錦綸6和錦綸66。錦綸纖維以長絲為主,少量的短纖維主要用於和棉,毛或其它

化纖混紡。錦綸長絲大量用於變形加工製造彈 力絲,作為機織或針織原料。錦綸纖維一般採用熔體法

紡絲。 錦綸6和錦綸66纖維的強度為4~5.3cN/dtex,高強

滌綸可達 7.9cN/dtex以上,伸長率18%~45%,在10%伸長時的彈性回復率在90%以上。據測定,錦綸纖維的耐磨為

棉纖維的20倍、羊毛的 20倍、粘膠的50倍。耐疲勞性能居各種纖維之首。在民用上大量用於加工

襪子和其他混紡製品,提高織物的耐磨牢度,但錦綸纖維模量低,抗摺皺性能不及滌綸,限制了錦綸在衣著領域的套用。錦綸

帘子線的壽命比粘膠大3倍,衝擊吸收能大,因此輪胎能在壞的路面上行駛,但由於錦綸帘子線伸長大,汽車停止時,輪胎變形產生平點,起動初期汽車跳動厲害。因此只能用於貨車的輪胎,不宜作客車的輪胎帘子線之用。

錦綸纖維表面平整,不加油劑的纖維摩擦係數很高,錦綸油劑貯存日久易失效,紡織加工時還需要重新添加油劑。

錦綸纖維的吸濕比滌綸高,錦綸6與錦綸66在標準條件下的回潮率為4.5%,在合纖中僅次於

維綸。染色性能好,可用酸性染料,分散性染料及其他染料染色。

堆放方法

首先要有一個足夠寬敞的倉庫,如果倉庫很小,用什麼方法都的堆放不了的(巧媳婦難做無米之炊)。接下來按照布料種類進行區分,比如:針織布料和梭織布料都要區分開,因為針織布料成卷的比較柔軟,而梭織布料捲筒起來比較直挺,還有布料材質分類,全棉布料進行分開,滌棉布料和纖維布料分成三個部分。

圖二 正確堆放方法

圖二 正確堆放方法1、錯誤的堆放方法是如圖一,這樣不利於通風,時間存放久了,中間部分會發霉,全棉布料上會出現斑點,而且布料牢度下降,用手輕輕就可以把布料撕開,大家都知道這樣的布料就成為了廢布。

2、正確的堆放方法如圖二,這樣堆放便於管理,想找什麼料子一看便知,好處有利於通風,便於防火,全棉布料最好放在通風良好的地方,比如離門、窗最近的地方,一米是常規門幅,6到7卷放一排,第2層縱向平放,數量必須和底部相同,第3層還是橫向平放,數量相同,以此類推。

尼龍

尼龍 尼龍

尼龍 圖二 正確堆放方法

圖二 正確堆放方法

尼龍

尼龍 尼龍

尼龍 圖二 正確堆放方法

圖二 正確堆放方法