專利背景

截至2012年11月,市場上銷售的熱固性有機螢光顏料,主要套用於油漆及油墨領域,已有產品不能抵抗酮類及酯類等強溶劑破壞,且分解點200℃偏低,說明合成樹脂的小分子太多及交聯度不高,而且已有產品由於都採用高溫加熱反應工藝,導致整個反應過程(包括羥基化及醚化)時間過短、反應不充分,導致最終產品性能的不足,從而縮小該類產品的套用領域。

發明內容

專利目的

《耐強溶劑熱固性有機螢光顏料的生產方法》的目的在於提供一種耐強溶劑熱固性有機螢光顏料的生產方法,該發明提供的方法提高了熱固性有機螢光顏料產品的樹脂交聯度和分解點,並減少樹脂中小分子的含量,從而提高了熱固性有機螢光顏料產品的耐溶劑性能。

技術方案

《耐強溶劑熱固性有機螢光顏料的生產方法》包括以下步驟:一次投料、混合、高速分散、聚合、恆溫烘烤、固化、粗粉碎、精粉碎、二次投料、混合配色、檢測和包裝,所述聚合為蒸汽低溫聚合,在所述精粉碎步驟之後、二次投料步驟之前設有酸化處理和脫水烘乾步驟。

優選的,所述蒸汽低溫聚合步驟包括如下具體過程:

將對甲苯磺醯胺、

甲醛、

三聚氰胺、螢光染料和助劑投入反應釜,打開攪拌進行預分散;

打開夾套蒸汽閥、排水閥,使物料升溫到95~98℃;

當物料溫度升至95~98℃時,排空夾套內的蒸汽,並保持反應釜內物料溫度不變,恆溫100分鐘;

升溫,蒸汽壓力控制在6.0公斤/平方厘米以下,控制物料溫度小於130℃,反應時間大於60分鐘;

攪拌停止後,控制夾套壓力4公斤/平方厘米,恆溫50分鐘;

保持蒸汽壓力不變,關閉放空閥,拉真空30分鐘,然後控制夾套壓力4公斤/平方厘米,恆溫60分鐘;

再拉真空30分鐘後,關閉真空系統,關閉夾套蒸汽系統,開夾套冷卻水冷卻,當釜內物料溫度低於60℃時,開鍋出料。

優選的,所述酸化處理和脫水烘乾步驟包括如下具體過程:

將精磨物料和水按照重量比1:6的比列投入反應釜中,加入濃鹽酸,將物料pH值控制在1.0以下;

開夾套蒸汽升溫,緩慢升溫至50℃時,關蒸汽,然後控制物料溫度在60℃,恆溫攪拌150分鐘;

開蒸汽,在20分鐘內緩慢升溫到75℃,然後75℃恆溫360分鐘;

恆溫完畢後,開夾套冷卻水,將物料冷卻到50℃以下,同時加入鹼液中和物料到pH=5~6;

將物料放入離心機脫水,每次離乾後,用水沖洗10分鐘,洗到溶液無顏色滲出為止;

經離心乾的物料,放入烘盤中,烘箱溫度控制在100℃烘24小時,然後氣流粉碎。

進一步優選的,所述甲醛為質量百分比濃度為30%的甲醛溶液。

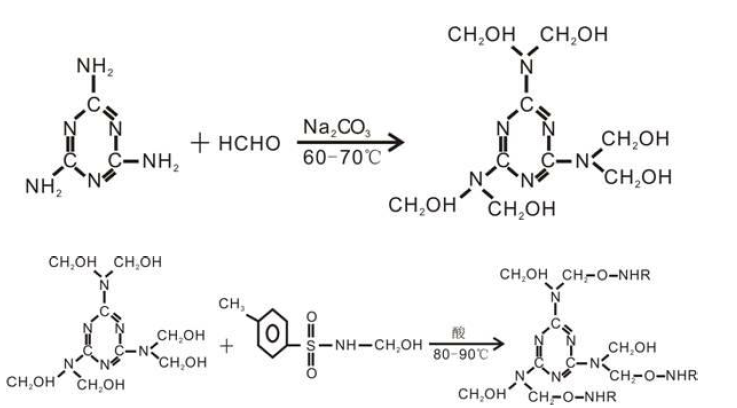

該發明的化學反應原理為:該類產品為氨基樹脂,主要原料為甲醛、三聚氰胺和對甲苯磺醯胺,有機合成機理為:將甲醛、三聚氰胺在鹼性條件下進行羥化反應,生成六羥甲基三聚氰胺和羥甲基磺醯胺;在酸性條件下將六羥甲基三聚氰胺和對甲苯磺醯胺及羥甲基之間進行縮合醚化。其化學反應式如下所示:

改善效果

2012年11月之前的技術採用220℃高溫供熱和3小時的縮合時間,該發明採用低溫蒸汽供熱反應,並在體系中引入液體甲醛來替代固體甲醛,大量增加體系中水的含量,在反應時間上為約5.5小時,較2012年11月之前的工藝的延長了2.5小時,從而有效促進分子間羥基化和醚化反應;

《耐強溶劑熱固性有機螢光顏料的生產方法》較2012年11月之前的技術增加了一道將精磨後的顏料進行酸化再處理的工藝,經酸化處理過的產品可以有效去除產品中的游離甲醛,並促進了在縮合階段未反應的小分子繼續反應,從而進一步提高分子交聯度;該發明的方法生產的產品的分解點比已有產品明顯提高,能夠有效抵抗酮類、酯類等強溶劑的破壞,極大提高了熱固型有機螢光顏料的耐溶劑性能,拓寬了熱固型有機螢光顏料在油漆、油墨方面的使用領域。

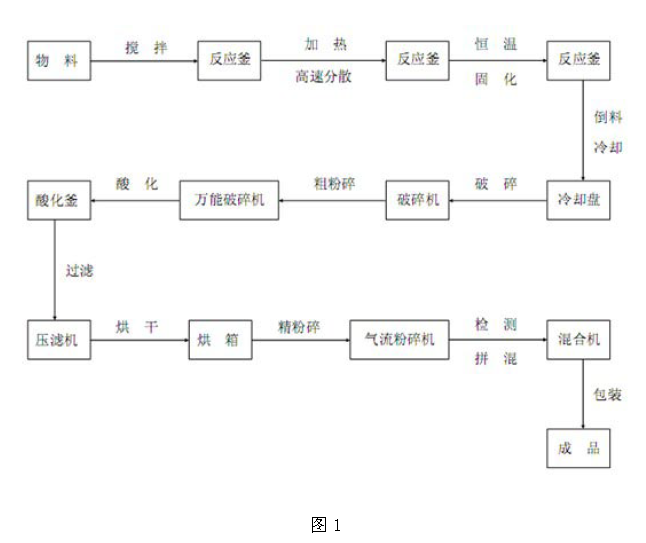

附圖說明

圖1是《耐強溶劑熱固性有機螢光顏料的生產方法》的生產總流程圖。

權利要求

1.《耐強溶劑熱固性有機螢光顏料的生產方法》包括以下步驟:一次投料、混合、高速分散、聚合、恆溫烘烤、固化、粗粉碎、精粉碎、二次投料、混合配色、檢測和包裝;其特徵在於,所述聚合為蒸汽低溫聚合,在所述精粉碎步驟之後、二次投料步驟之前設有酸化處理和脫水烘乾步驟;所述蒸汽低溫聚合步驟包括如下具體過程:將對甲苯磺醯胺、甲醛、三聚氰胺、螢光染料和助劑投入反應釜,打開攪拌進行預分散;

打開夾套蒸汽閥和排水閥,使物料升溫到95~98℃;

當物料溫度升至95~98℃時,排空夾套內的蒸汽,並保持反應釜內物料溫度不變,恆溫100分鐘;

升溫,蒸汽壓力控制在6.0公斤/平方厘米以下,控制物料溫度小於130℃,反應時間大於60分鐘;

攪拌停止後,控制夾套壓力4公斤/平方厘米,恆溫50分鐘;保持蒸汽壓力不變,關閉放空閥,拉真空30分鐘,然後控制夾套壓力4公斤/平方厘米,恆溫60分鐘;

再拉真空30分鐘後,關閉真空系統,關閉夾套蒸汽系統,開夾套冷卻水冷卻,當反應釜內物料溫度低於60℃時,開鍋出料;

所述酸化處理和脫水烘乾步驟包括如下具體過程:

將精磨物料和水按照重量比1:6的比列投入反應釜中,加入濃鹽酸,將物料pH值控制在1.0以下;

開夾套蒸汽升溫,緩慢升溫至50℃時,關蒸汽,然後控制物料溫度在60℃,恆溫攪拌150分鐘;

開蒸汽,在20分鐘內緩慢升溫到75℃,然後75℃恆溫360分鐘;恆溫完畢後,開夾套冷卻水,將物料冷卻到50℃以下,同時加入鹼液中和物料到pH=5~6;

將物料放入離心機脫水,每次離乾後,用水沖洗10分鐘,洗到溶液無顏色滲出為止;經離心乾的物料,放入烘盤中,烘箱溫度控制在100℃烘24小時,然後氣流粉碎。

2.如權利要求1所述的耐強溶劑熱固性有機螢光顏料的生產方法,其特徵在於,所述甲醛為質量百分比濃度為30%的甲醛溶液。

實施方式

《耐強溶劑熱固性有機螢光顏料的生產方法》的工藝流程如圖1所示,包括:一次投料、混合、高速分散;將128千克對甲苯磺醯胺、150千克液體甲醛(30%)、40千克三聚氰胺、5千克螢光染料、0.3千克液鹼和2千克助劑投入反應釜,打開攪拌進行預分散;打開夾套蒸汽閥、排水閥,使物料升溫到95℃;當物料溫度升至95℃時,排空夾套內的蒸汽,並保持釜內物料溫度不變,恆溫100分鐘;升溫,蒸汽壓力控制在6.0公斤/平方厘米以下,控制物料溫度不大於130℃,反應直到攪拌攪不動自動跳閘,此過程時間確保大於60分鐘;攪拌停止後,控制夾套壓力4公斤/平方厘米,恆溫50分鐘;保持蒸汽壓力不變,關閉放空閥,拉真空30分鐘,然後控制夾套壓力4公斤/平方厘米,恆溫60分鐘;再拉真空30分鐘後,關閉真空系統,關閉夾套蒸汽系統,開夾套冷卻水冷卻,當釜內物料溫度低於60℃時,開鍋出料;恆溫烘烤、固化、粗粉碎、精粉碎;將精磨物料和水按照重量比1:6的比列投入反應釜中,加入濃鹽酸,將物料pH值控制在1.0以下;開夾套蒸汽升溫,慢慢升溫至50℃時,關蒸汽,控制物料溫度在60℃,恆溫攪拌150分鐘;開蒸汽,在20分鐘內慢慢升溫到75℃,並維持此溫度恆溫360分鐘;恆溫完畢,開夾套冷卻水,將物料冷卻到50℃以下,同時加入鹼液中和物料到pH=5~6,準備放料;將物料放入離心機脫水,每次離乾後,用水沖洗10分鐘,洗到溶液無顏色滲出為止;經離心乾的物料,放入烘盤中,烘箱溫度控制在100℃烘24小時後測定水份,合格後氣流粉碎;二次投料、混合配色、檢測和包裝。

一種耐強溶劑熱固性有機螢光顏料的生產方法,包括:一次投料、混合、高速分散;將120千克對甲苯磺醯胺、150千克液體甲醛(30%)、45千克三聚氰胺、5千克螢光染料、0.3千克液鹼和2千克助劑投入反應釜,打開攪拌進行預分散;打開夾套蒸汽閥、排水閥,使物料升溫到96℃;當物料溫度升至96℃時,排空夾套內的蒸汽,並保持釜內物料溫度不變,恆溫100分鐘;升溫,蒸汽壓力控制在6.0公斤/平方厘米以下,控制物料溫度不大於130℃,反應直到攪拌攪不動自動跳閘,此過程時間確保大於60分鐘;攪拌停止後,控制夾套壓力4公斤/平方厘米,恆溫50分鐘;保持蒸汽壓力不變,關閉放空閥,拉真空30分鐘,然後控制夾套壓力4公斤/平方厘米,恆溫60分鐘;再拉真空30分鐘後,關閉真空系統,關閉夾套蒸汽系統,開夾套冷卻水冷卻,當釜內物料溫度低於60℃時,開鍋出料;恆溫烘烤、固化、粗粉碎、精粉碎;將精磨物料和水按照重量比1:6的比列投入反應釜中,加入濃鹽酸,將物料pH值控制在1.0以下;開夾套蒸汽升溫,慢慢升溫至50℃時,關蒸汽,控制物料溫度在60℃,攪拌恆溫150分鐘;開蒸汽,在20分鐘內慢慢升溫到75℃,並維持此溫度恆溫360分鐘;恆溫完畢,開夾套冷卻水,將物料冷卻到50℃以下,同時加入鹼液中和物料到pH=5~6,準備放料;將物料放入離心機脫水,每次離乾後,用水沖洗10分鐘,洗到溶液無顏色滲出為止;經離心乾的物料,放入烘盤中,烘箱溫度控制在100℃烘24小時後測定水份,合格後氣流粉碎;二次投料、混合配色、檢測和包裝。

一種耐強溶劑熱固性有機螢光顏料的生產方法,包括:一次投料、混合、高速分散;將110千克對甲苯磺醯胺、150千克液體甲醛(30%)、51千克三聚氰胺、5千克螢光染料、0.3千克液鹼和2千克助劑投入反應釜,打開攪拌進行預分散;打開夾套蒸汽閥、排水閥,使物料升溫到98℃;當物料溫度升至98℃時,排空夾套內的蒸汽,並保持釜內物料溫度不變,恆溫100分鐘;升溫,蒸汽壓力控制在6.0公斤/平方厘米以下,控制物料溫度不大於130℃,反應直到攪拌攪不動自動跳閘,此過程時間確保大於60分鐘;攪拌停止後,控制夾套壓力4公斤/平方厘米,恆溫50分鐘;保持蒸汽壓力不變,關閉放空閥,拉真空30分鐘,然後按控制夾套壓力4公斤/平方厘米,恆溫60分鐘;再拉真空30分鐘後,關閉真空系統,關閉夾套蒸汽系統,開夾套冷卻水冷卻,當釜內物料溫度低於60℃時,開鍋出料;恆溫烘烤、固化、粗粉碎、精粉碎;將精磨物料和水按照重量比1:6的比列投入反應釜中,加入濃鹽酸,將物料pH值控制在1.0以下;開夾套蒸汽升溫,慢慢升溫至50℃時,關蒸汽,控制物料溫度在60℃,恆溫攪拌150分鐘;開蒸汽,在20分鐘內慢慢升溫到75℃,並維持此溫度恆溫360分鐘;恆溫完畢,開夾套冷卻水,將物料冷卻到50℃以下,同時加入鹼液中和物料到pH=5~6,準備放料;將物料放入離心機脫水,每次離乾後,用水沖洗10分鐘,洗到溶液無顏色滲出為止;經離心乾的物料,放入烘盤中,烘箱溫度控制在100℃烘24小時後測定水份,合格後氣流粉碎;二次投料、混合配色、檢測和包裝。

將126千克對甲苯磺醯胺、43千克多聚甲醛(95%)、47千克三聚氰胺、20千克水、5千克螢光染料及2千克助劑投入反應釜,打開攪拌進行預分散;分散結束後,將反應釜蓋嚴,通入220℃導熱油加熱反應,約20分鐘物料開始溶化,此時物料溫度在70℃上下,開啟真空系統,攪拌速度維持500轉/分鐘;約35分鐘後,物料溫度達到100℃,處於沸騰狀態,此時將攪拌速度提高到1000轉/分鐘;約50分鐘後,物料逐漸變稠,攪拌電流達到36安,物料溫度達到120℃,加入適量的酸進行醚化催化;約60分鐘後,物料進一步變稠,攪拌電流達到48安,物料溫度達到130℃,將物料倒入小料盤中;將小料盤中的物料轉移到180℃烘箱中縮合120分鐘出料冷卻;最後,將反應好的物料粗磨、細磨、檢測、包裝。

將實施例和對比例所得的產品,按照該技術領域的常規檢測方法檢測以下指標,檢測結果如表1所示。

/ | 分解點 | 耐酯類溶劑 | 耐酮類溶劑 | 色差(△E) |

|---|

對比例 | | | | |

|---|

實施例1 | | | | |

|---|

實施例2 | | | | |

|---|

實施例3 | | | | |

|---|

從表3可以看出,與2012年11月之前的產品相比,利用該發明方法生產的產品的分解點明顯提高,並提高產品的耐溶劑性能,說明該發明提高了產品的樹脂交聯度,並減少了樹脂中小分子的含量。

榮譽表彰

2017年6月22日,《耐強溶劑熱固性有機螢光顏料的生產方法》獲得安徽省第五屆專利獎金獎。