罐式煅燒爐。

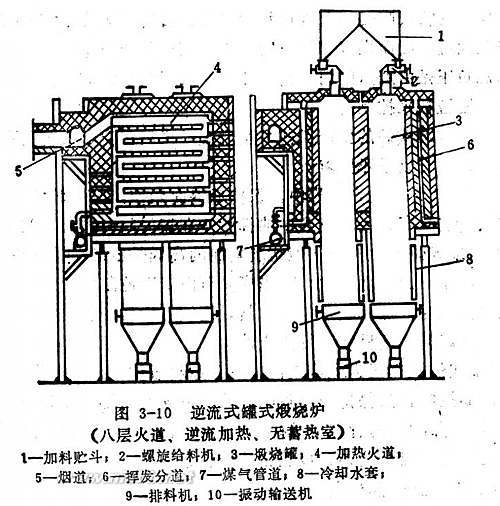

罐式煅燒爐由若干個用耐火材料砌成的相同結構及垂直配置的煅燒罐組成,一般每 4 個煅燒罐為一組,根據配置和產能的要求設定不同的組數以滿足生產需要。 在每個煅燒罐兩側都有加熱火道,煙氣間接加熱罐內物料,煅後料經設在煅燒爐底部的冷卻水套冷卻後,由排料機構排出。 在加熱過程中,原料中逸出的揮發分,通過設在爐頂的揮發分匯集通道被送到火道內與助燃空氣混合後燃燒,為爐子提供持續的熱量。

基本介紹

- 中文名:罐爐

- 優勢:節能減排

- 全稱:罐式煅燒爐

- 所屬學科 :工程技術

簡介,國內罐式煅燒爐技術現狀,罐式煅燒爐技術發展方向,

簡介

近年來,國家提倡並實施工業節能減排政策,隨著電解鋁行業向大型化、節能、高效方向發展和石油焦品質呈下降趨勢,炭素行業的罐式煅燒爐技術以其煅後焦質優穩定、生產運營成本低、無額外燃料消耗等優勢已逐漸替代迴轉窯而成為目前國內鋁用炭素領域備受關注的技術。

由於不需要外加額外燃料,充分體現了罐式煅燒爐的節能特性。煅燒石油焦主要用於電解鋁所用的預焙陽極和陰極,冶金鋼鐵行業生產用增碳劑、石墨電極,工業矽、黃磷以及鐵合金用炭電極等。

因此,無論是電解鋁廠、獨立炭素廠以及煉油廠都比較關注石油焦煅燒技術的進步與發展。

國內罐式煅燒爐技術現狀

罐式煅燒爐由於具有充足的自給燃料,故其節能工作往往容易受到忽視,但換個角度考慮,如能在滿足自身需要的同時,提高排煙溫度,將高溫煙氣二次利用,作為產生蒸汽和發電的熱源,則更能提高煅燒爐熱量綜合利用率。在這些方面,目前國內煅燒爐已經取得較大進步,但依然存在不足。

1、散熱損失

散熱損失是煅燒爐主要的熱量支出,爐子外表面溫度較高,尤其是一、二層火道區域,表面溫度一般在80~100℃,其散熱量大大增加,對於在穩定狀態下連續運行的爐子來說,其散熱損失是十分可觀的。

2、煅後焦回配

理想的原料焦揮發分含量要控制在8%~10%之間,但近年來國內石油焦原料的揮發分含量一般在12%以上,通常採用生焦混配煅後焦的做法降低揮發分含量以滿足爐子生產要求。但也降低了煅後焦產量,同時煅後焦的二次加熱也浪費了大量熱量,採用過燒石油焦的預焙陽極也不利於電解槽的電化學反應,甚至影響熔鑄鋁錠的綜合理化指標。

3、揮發分的利用

揮發分是煅燒爐最重要的熱源,有效利用揮發分是煅燒爐的巨大優勢。揮發分的利用率直接影響爐子產能、產品指標、壽命等重要參數。由於爐內揮發分成分複雜,熱值較高且含有大量焦油,出爐後無法直接利用,需要在爐內高溫區通過設定揮發分通道將其引入火道內燃燒才能有效利用。但生產期間過量的揮發分在輸送過程中通過各觀察孔、清理孔、爐子膨脹縫等通道逸出,污染車間環境的同時又造成大量熱損失。

4、餘熱利用

煅燒爐餘熱包括煅後焦餘熱和高溫煙氣餘熱。煅後焦餘熱一部分散失在車間內,一部分通過循環水帶走散失在空氣中。高溫煙氣餘熱利用手段有限,一般作為餘熱蒸汽鍋爐、餘熱熱媒鍋爐的熱源。但由於餘熱收集點距爐子出口遠、管道保溫效果差、閥門密封性差、漏風點多等原因,沿程熱量和阻力損失過大,導致鍋爐入口煙氣溫度低,煙氣熱量不能被充分利用。

罐式煅燒爐技術發展方向

1、新型隔熱材料的套用

在爐子周牆、底部和頂部採用優質高效的新型隔熱材料,如超輕微孔隔熱保溫磚、莫來石輕質材料替代傳統的黏土質保溫材料,減輕爐子重量的同時降低蓄熱損失和散熱損失,可以提高出爐煙氣溫度,為餘熱利用提供足夠的熱量。周牆縫隙內採用5~10mm納米反射絕熱板作為膨脹和密封之用,有效保證高溫下爐子結構的穩定性。尤其要注意爐體上部進火口周圍的保溫層,該區域溫差大、負壓高,外界空氣進入形成高溫燃燒空間,導致保溫層變形收縮嚴重,可採用高溫膠泥砌築高強莫來石隔熱耐火磚,確保此區域的整體性和密封性要求。

2、提高罐壁矽磚綜合指標

焦爐用矽磚目前已不能滿足高揮發分、高硫焦的煅燒要求,需要與相關耐材研究單位和生產企業聯合起來,研製適應當前工況的煅燒爐專用優質矽磚,以解決矽磚結焦、磨損、壽命的問題,同時要兼顧經濟性和製造的要求。目前研製的高抗蝕塗釉改性複合磚、超緻密高導熱耐磨矽磚等針對煅燒爐的材料還在試驗階段,相信隨著煅燒爐專用矽磚的研製成功,可以極大延長煅燒爐的使用壽命。

3、餘熱利用多樣化

煅後焦的餘熱利用技術在國內還不成熟,煅後焦從1000℃冷卻到100℃釋放大量顯熱,可考慮借鑑焦化行業的乾熄焦技術通過循環氮氣回收這部分熱量,也可採用汽化冷卻的方式將汽水混合物在汽包內完成氣液分離,將產生的高壓蒸汽用於換熱或發電。

最佳化高溫煙氣利用布局,在廠區的平面布置上將餘熱收集點靠近煅燒車間,縮短高溫煙氣輸送距離,同時對高溫煙道採取絕熱處理,內襯結構設計要兼顧保溫、壽命和經濟性的要求。閥門、膨脹節法蘭連線處採取高效密封措施,防止冷空氣過量吸入引起溫降和阻力損失。

4、提高自動化程度

煅燒爐目前只有加料、排料實現自動化,爐子生產期間基本以手動操作為主,提高自動化程度是未來煅燒爐發展的方向。以合理的火道溫度分布曲線為基礎,進行溫度、壓力自動調節,使爐況始終處於穩定的工作狀態。自動化程度的提高,不但可以減少操作工人數量,最佳化人員配置,而且保證爐內熱量分布科學合理,有效提高爐子熱效率,延長爐子使用壽命。