《線上式單軌車受電弓監測系統》是東莞市諾麗電子科技有限公司於2013年3月26日申請的專利,該專利的公布號為CN103175473A,授權公布日為2013年6月26日,發明人是譚志忠、張金生、莊載賜。

《線上式單軌車受電弓監測系統》公開了一種線上式單軌車受電弓監測系統,其包括設定在鋼軌上的檢測箱體、彎折接觸線、PLC、雙超音波檢測裝置、光電開關、側向接觸壓力測量裝置、受電弓檢測裝置和自動開關防護門;《線上式單軌車受電弓監測系統》結構設計巧妙,合理,採用雙超音波探頭設計,有效杜絕了車輛信息的錯誤提取,避免出現誤判,確保了軌道交通的順暢運行與安全。彎折接觸線採用彎折結構設計,方便更為清楚的、直觀的、準確的得出滑板的磨耗情況;側向接觸壓力測量裝置的整個檢測過程快速、靈活,從整體上提高了產品的測量的精確度與穩定性;自動開關防護門能打開或封閉檢測窗,在保證工作時不阻擋檢測設備的偵測視野基礎上,實現防水防塵等功效,保證檢測設備的正常工作。

2020年7月14日,《線上式單軌車受電弓監測系統》獲得第二十一屆中國專利獎優秀獎。

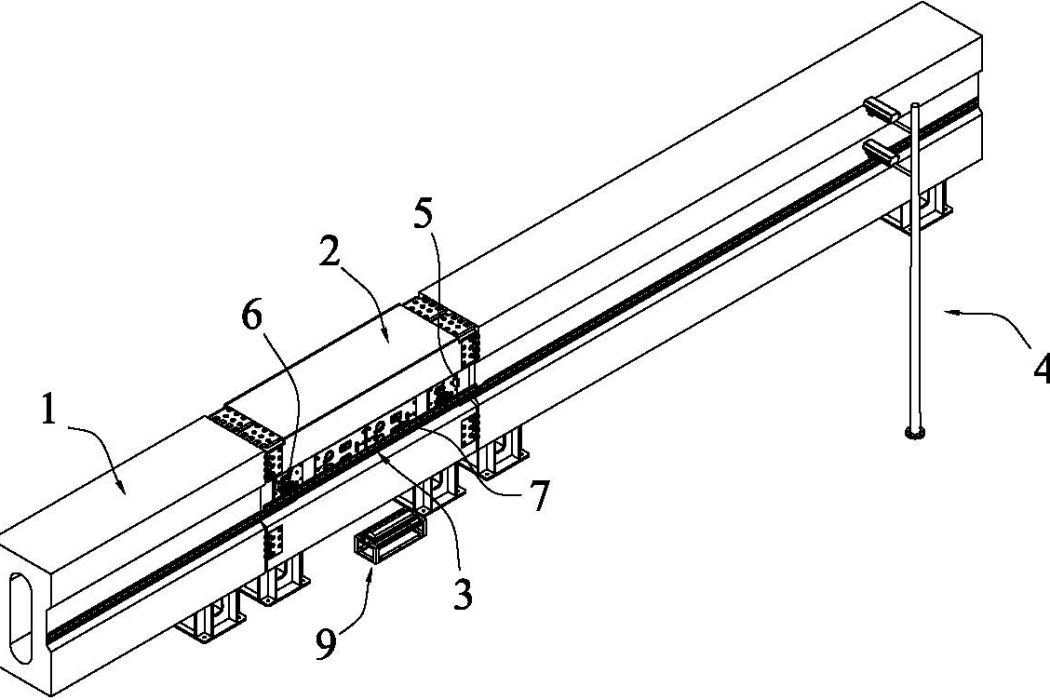

(概述圖為《線上式單軌車受電弓監測系統》摘要附圖)

基本介紹

- 中文名:線上式單軌車受電弓監測系統

- 申請人:東莞市諾麗電子科技有限公司

- 申請日:2013年3月26日

- 申請號:2013100969383

- 公布號:CN103175473A

- 公布日:2013年6月26日

- 發明人:譚志忠、張金生、莊載賜

- 地址:廣東省東莞市萬江區萬江社區萬紅村十號樓3樓

- Int. Cl.:G01B11/00(2006.01)I

- 代理機構:深圳市千納專利代理有限公司

- 代理人:孔凡亮

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

在輕軌的運營過程中,輕軌列車通過受電弓上的滑板與接觸線相接觸進行取電,作為輕軌列車的牽引電源及其它用電設備的電源。在高速電氣化輕軌列車線路系統中,輕軌列車必須保持穩定的受流狀態。因此作為直接與接觸線接觸的取流關鍵設備-受電弓滑板的狀態極為關鍵,它關係到機車能否穩定、可靠地從接觸線取電。由於受電弓滑板與接觸導線長期接觸,不可避免的發生磨損,而導致輕軌列車受電性能變差;若發生異常狀況時,使得滑板表面異常脫落,就會導致發生安全事故。因此,需要對滑板表面磨損狀況進行監測,以保證輕軌列車的穩定、安全運行。

2013年,對受電弓滑板表面的磨損檢測,大部分還是採用較為原始的檢測方法,主要是通過人工每天在輕軌列車出庫和入庫的時候進行目測,其效率低、精度差;檢查結果依據人為經驗判斷,容易出現誤判。

中國申請號“201010618869.4”,名稱為“一種受電弓滑板磨耗監測系統”的發明專利公開了一種受電弓滑板磨耗監測系統,包括三維立體相機(3D相機)和雷射器,三維立體相機和雷射器連線PLC控制器,由PLC控制器控制其開閉,PLC控制器還連線有工控機,工控機與三維立體相機之間通過寬頻網路連線,可通過寬頻網路接收三維立體相機傳送的照片,並將其存儲。受電弓通過時,三維立體相機能夠將拍下的受電弓頂部照片通過寬頻網路傳送給工控機,工控機通過對三維照片進行分析,可清晰的得出受電弓頂部滑板的三維坐標值,從而可得出滑板的磨耗情況。

然而,由於2013年的接觸線都是直線型的,會對滑板產生部分阻擋,即有疏漏的部分,無法進行全面觀察,容易造成誤判。為更精確地預測受電弓滑板的替換時間,更有效地制定滑板更換計畫,以及時發現受電弓的運行故障,確保行車安全,研發一種能夠自動對受電弓的滑板表面的磨耗情況進行全面監測,且檢測效率和精度高的線上式單軌車受電弓監測系統為當世所需。

發明內容

專利目的

針對上述不足,《線上式單軌車受電弓監測系統》的目的在於,提供一種結構設計巧妙、合理,能夠自動對受電弓的滑板表面的磨耗情況進行全面監測,且檢測效率和精度高的線上式單軌車受電弓監測系統。

技術方案

為實現上述目的,《線上式單軌車受電弓監測系統》所提供的技術方案是:一種線上式單軌車受電弓監測系統,其包括設定在鋼軌上的檢測箱體、彎折接觸線、PLC及分別與該PLC相連線的雙超音波檢測裝置、光電開關、側向接觸壓力測量裝置、受電弓檢測裝置和自動開關防護門,所述PLC和受電弓檢測裝置設定在所述檢測箱體內,並在該檢測箱體上設有與所述受電弓檢測裝置相對應的檢測窗,所述自動開關防護門設定在該檢測窗上,所述光電開關設定在檢測窗一側,所述彎折接觸線通過側向接觸壓力測量裝置設定在所述檢測箱體上,並正對所述檢測窗,所述雙超音波檢測裝置對應來車方向設定在檢測箱體的前方位置。

作為《線上式單軌車受電弓監測系統》的一種改進,所述雙超音波檢測裝置包括支架和兩超音波探頭,所述支架包括一支柱及兩橫桿,兩橫桿水平間隔並排在所述支柱的上部,兩超音波探頭對應設定在與其相對應的橫桿上;所述雙超音波檢測裝置與所述檢測箱體的距離為10~30米。

作為《線上式單軌車受電弓監測系統》的一種改進,兩橫桿水平間隔距離為400~600毫米;所述橫桿上設有能將所述超音波探頭罩住的超音波護罩。

作為《線上式單軌車受電弓監測系統》的一種改進,所述彎折接觸線包括依次連線的第一水平延伸部、彎折部和第二水平延伸部,該第二水平延伸部與第一水平延伸部不在同一水平高度上;所述第一水平延伸部與第二水平延伸部的水平間隔距離為20~40毫米;所述彎折接觸線的橫截面外形輪廓呈“工”字形。

作為《線上式單軌車受電弓監測系統》的一種改進,所述受電弓檢測裝置包括兩分別與所述PLC相連線的掃描檢測組件,兩掃描檢測組件對應設定在與其對應第一水平延伸部或第二水平延伸部的一側;所述掃描檢測組件包括閃光燈、雷射器、第一工業相機和第二工業相機,所述第一工業相機和雷射器設定在所述第一水平延伸部或第二水平延伸部的上側邊位置,所述第二工業相機和閃光燈設定在所述第一水平延伸部或第二水平延伸部的下側邊位置。

作為《線上式單軌車受電弓監測系統》的一種改進,所述自動開關防護門包括直線軸、開合門體、直線驅動裝置和分別與該直線驅動裝置相連線的第一感應器和第二感應器,所述開合門體對應所述檢測窗的位置活動設定在所述檢測箱體上,所述直線驅動裝置設定在所述檢測箱體內,並通過所述直線軸與所述開合門體相連線,所述第一感應器對應所述開合門體關閉時的位置設定在所述檢測箱體上,所述第二感應器對應所述開合門體打開時的位置設定在所述檢測箱體上。

作為《線上式單軌車受電弓監測系統》的一種改進,所述直線驅動裝置包括電機及與該電機相連線的減速機,該減速機與所述直線軸相連線;所述開合門體為一鋁合金板體;所述直線軸為一不鏽鋼桿。

作為《線上式單軌車受電弓監測系統》的一種改進,所述側向接觸壓力測量裝置包括固定座、接觸線安裝組件、傳動桿、直線軸承、壓力感應組件和撐管,所述傳動桿通過直線軸承活動設定在所述固定座上,且該傳動桿的兩端從所述固定座中伸出,所述接觸線安裝組件設定在該傳動桿的一端,所述壓力感應組件對應所述傳動桿的位置通過所述撐管設定在固定座上,且與該傳動桿的另一端相連線。

作為《線上式單軌車受電弓監測系統》的一種改進,所述接觸線安裝組件包括接觸線壓板、絕緣子鋼體和絕緣子,所述接觸線壓板通過絕緣子鋼體設定在所述絕緣子的一側上,該絕緣子的另一側設有安裝螺紋,且在所述傳動桿上設有與該安裝螺紋相適配的螺紋適配部;所述固定座包括安裝板及設定在該安裝板上的軸承座,所述撐管的一端套設在該軸承座上;所述壓力感應組件包括壓力感測器、悶板和球頭,該球頭通過所述悶板設定在所述傳動桿的另一端上,所述壓力感測器設定在所述撐管的另一端,且與所述球頭相牴觸。

作為《線上式單軌車受電弓監測系統》的一種改進,其還包括與所述PLC相連線的車號識別系統,該車號識別系統包括車號天線、天線座及車號識別裝置,該車號識別裝置設定在所述天線座內,所述車號天線設定在所述天線座上,並與所述車號識別裝置相連線。

有益效果

《線上式單軌車受電弓監測系統》的有益效果為:1、雙超音波檢測裝置採用雙超音波探頭設計,只有兩個超音波探頭同時檢測到信號時,控制器才反饋出預設的信號,而單個超音波探頭檢測到信號不做處理,有效杜絕了車輛信息的錯誤提取,避免出現誤判,確保了軌道交通的順暢運行與安全。

2、彎折接觸線採用彎折結構設計,能讓受電弓檢測裝置較好拍攝滑板的上部分和下部分圖像,然後通過中間重合部分進行圖像組合,從而得出滑板的整體磨耗圖像,不會有疏漏部分,有效解決接觸網線對滑板進行阻擋的問題,方便更為清楚的、直觀的、準確的得出滑板的磨耗情況,避免出現誤判,以有效制定滑板更換計畫,及時發現受電弓的運行故障,確保行車安全;而且接觸網線呈工字形,整體結構強度大,穩定性高,不僅確保與滑板良好接觸性,還有效延長了使用壽命。

3、側向接觸壓力測量裝置結構設計巧妙、合理,工作時,接觸線所受的壓力經傳動桿傳給壓力感應組件,由於加設有直線軸承,將傳統的滑動摩擦轉變為滾動磨擦,大大減小各組件之間的相對運動摩擦力,整個檢測過程快速、靈活,從整體上提高了產品的測量的精確度與穩定性,有利於檢測人員及時、迅速地評估受電弓跟接觸線的擠壓程度,能更好的輔助輕軌列車運行,保證行駛安全。

4、自動開關防護門能打開或封閉檢測窗,來車時,當直線驅動裝置接收到雙超音波檢測裝置的開啟信號時,正向運轉拉動直線軸使開合門體與檢測窗相錯位,直至拉到第一感應器處,直線驅動裝置停止工作,實現打開檢測窗;當直線驅動裝置接收到關閉信號時,反向運轉推動直線軸使開合門體與檢測窗相對正,直至推到第一感應器處,直線驅動裝置停止工作,實現關閉檢測窗,在保證工作時不阻擋檢測設備的偵測視野基礎上,利用開合門體的阻擋能有效保護檢測設備,實現防水防塵等功效,保證檢測設備的正常工作,進而保證檢測效果,避免出現誤判,同時還大大延長了使用壽命,減少了維護或更換的次數,降低成本。

附圖說明

圖1是《線上式單軌車受電弓監測系統》的立體結構示意圖。

圖2是《線上式單軌車受電弓監測系統》的主視結構示意圖。

圖3是圖1中雙超音波檢測裝置的結構示意圖。

圖4是圖1中彎折接觸線的結構示意圖。

圖5是圖4中局部A的結構放大示意圖。

圖6是圖4中B-B向的剖視結構示意圖。

圖7是圖1中自動開關防護門的結構示意圖一。

圖8是圖1中自動開關防護門的結構示意圖二。

圖9是圖1中側向接觸壓力測量裝置的結構示意圖。

圖10是圖9中C-C向的剖視結構示意圖。

技術領域

《線上式單軌車受電弓監測系統》涉及監測系統技術,尤其是一種線上式單軌車受電弓監測系統。

權利要求

1.一種線上式單軌車受電弓監測系統,其特徵在於,其包括設定在鋼軌上的檢測箱體、彎折接觸線、PLC及分別與該PLC相連線的雙超音波檢測裝置、光電開關、側向接觸壓力測量裝置、受電弓檢測裝置和自動開關防護門,所述PLC和受電弓檢測裝置設定在所述檢測箱體內,並在該檢測箱體上設有與所述受電弓檢測裝置相對應的檢測窗,所述自動開關防護門設定在該檢測窗上,所述光電開關設定在檢測窗一側,所述彎折接觸線通過側向接觸壓力測量裝置設定在所述檢測箱體上,並正對所述檢測窗,所述雙超音波檢測裝置對應來車方向設定在檢測箱體的前方位置;所述彎折接觸線包括依次連線的第一水平延伸部、彎折部和第二水平延伸部,該第二水平延伸部與第一水平延伸部不在同一水平高度上。

2.根據權利要求1所述的線上式單軌車受電弓監測系統,其特徵在於,所述雙超音波檢測裝置包括支架和兩超音波探頭,所述支架包括一支柱及兩橫桿,兩橫桿水平間隔並排在所述支柱的上部,兩超音波探頭對應設定在與其相對應的橫桿上;所述雙超音波檢測裝置與所述檢測箱體的距離為10~30米。

3.根據權利要求2所述的線上式單軌車受電弓監測系統,其特徵在於,兩橫桿水平間隔距離為400~600毫米;所述橫桿上設有能將所述超音波探頭罩住的超音波護罩。

4.根據權利要求1所述的線上式單軌車受電弓監測系統,其特徵在於,所述第一水平延伸部與第二水平延伸部的水平間隔距離為20~40毫米;所述彎折接觸線的橫截面外形輪廓呈“工”字形。

5.根據權利要求4所述的線上式單軌車受電弓監測系統,其特徵在於,所述受電弓檢測裝置包括兩分別與所述PLC相連線的掃描檢測組件,兩掃描檢測組件對應設定在與其對應第一水平延伸部或第二水平延伸部的一側;所述掃描檢測組件包括閃光燈、雷射器、第一工業相機和第二工業相機,所述第一工業相機和雷射器設定在所述第一水平延伸部或第二水平延伸部的上側邊位置,所述第二工業相機和閃光燈設定在所述第一水平延伸部或第二水平延伸部的下側邊位置。

6.根據權利要求5所述的線上式單軌車受電弓監測系統,其特徵在於,所述自動開關防護門包括直線軸、開合門體、直線驅動裝置和分別與該直線驅動裝置相連線的第一感應器和第二感應器,所述開合門體對應所述檢測窗的位置活動設定在所述檢測箱體上,所述直線驅動裝置設定在所述檢測箱體內,並通過所述直線軸與所述開合門體相連線,所述第一感應器對應所述開合門體關閉時的位置設定在所述檢測箱體上,所述第二感應器對應所述開合門體打開時的位置設定在所述檢測箱體上。

7.根據權利要求6所述的線上式單軌車受電弓監測系統,其特徵在於,所述直線驅動裝置包括電機及與該電機相連線的減速機,該減速機與所述直線軸相連線;所述開合門體為一鋁合金板體;所述直線軸為一不鏽鋼桿。

8.根據權利要求1所述的線上式單軌車受電弓監測系統,其特徵在於,所述側向接觸壓力測量裝置包括固定座、接觸線安裝組件、傳動桿、直線軸承、壓力感應組件和撐管,所述傳動桿通過直線軸承活動設定在所述固定座上,且該傳動桿的兩端從所述固定座中伸出,所述接觸線安裝組件設定在該傳動桿的一端,所述壓力感應組件對應所述傳動桿的位置通過所述撐管設定在固定座上,且與該傳動桿的另一端相連線。

9.根據權利要求8所述的線上式單軌車受電弓監測系統,其特徵在於,所述接觸線安裝組件包括接觸線壓板、絕緣子鋼體和絕緣子,所述接觸線壓板通過絕緣子鋼體設定在所述絕緣子的一側上,該絕緣子的另一側設有安裝螺紋,且在所述傳動桿上設有與該安裝螺紋相適配的螺紋適配部;所述固定座包括安裝板及設定在該安裝板上的軸承座,所述撐管的一端套設在該軸承座上;所述壓力感應組件包括壓力感測器、悶板和球頭,該球頭通過所述悶板設定在所述傳動桿的另一端上,所述壓力感測器設定在所述撐管的另一端,且與所述球頭相牴觸。

10.根據權利要求1所述的線上式單軌車受電弓監測系統,其特徵在於,其還包括與所述PLC相連線的車號識別系統,該車號識別系統包括車號天線、天線座及車號識別裝置,該車號識別裝置設定在所述天線座內,所述車號天線設定在所述天線座上,並與所述車號識別裝置相連線。

實施方式

實施例:參見圖1至圖10,該實施例提供的一種線上式單軌車受電弓監測系統,其包括設定在鋼軌1上的檢測箱體2、彎折接觸線3、PLC及分別與該PLC相連線的雙超音波檢測裝置4、光電開關5、側向接觸壓力測量裝置6、受電弓檢測裝置7和自動開關防護門8,所述PLC和受電弓檢測裝置7設定在所述檢測箱體2內,並在該檢測箱體2上設有與所述受電弓檢測裝置7相對應的檢測窗21,所述自動開關防護門8設定在該檢測窗21上,所述光電開關5設定在檢測窗21一側,所述彎折接觸線3通過側向接觸壓力測量裝置6設定在所述檢測箱體2上,並正對所述檢測窗21,所述雙超音波檢測裝置4對應來車方向設定在檢測箱體2的前方位置。

所述雙超音波檢測裝置4包括支架41和兩超音波探頭42,所述支架41包括一支柱411及兩橫桿412,兩橫桿412水平間隔並排在所述支柱411的上部,兩超音波探頭42對應設定在與其相對應的橫桿412上;所述雙超音波檢測裝置4與所述檢測箱體2的距離為10~30米。雙超音波檢測裝置4採用雙超音波探頭42設計,只有兩個超音波探頭42同時檢測到信號時,控制器才反饋出預設的信號,而單個超音波探頭42檢測到信號不做處理,有效杜絕了車輛信息的錯誤提取,避免出現誤判,確保了軌道交通的順暢運行與安全。

該實施例中,兩橫桿412水平間隔距離優選為500毫米。其它實施例中,兩橫桿412水平間隔距離可以在400~600毫米的範圍內選擇。所述橫桿412上設有能將所述超音波探頭42罩住的超音波護罩43。設有超音波護罩43,能有效保護超音波探頭42,延長使用壽命。

兼於判斷的精準度和成本控制,該實施例中,所述超音波探頭42的數量優選為兩個。其它實施例中,為進一步提高精準度,所述超音波探頭42的數量可以設定在三個或更多個。然而設定相應數量的橫桿412即可。

所述彎折接觸線3包括依次連線的第一水平延伸部31、彎折部32和第二水平延伸部33,該第二水平延伸部33與第一水平延伸部31不在同一水平高度上;所述彎折接觸線3的橫截面外形輪廓呈“工”字形。整體結構強度大,穩定性高,不僅確保與滑板良好接觸性,還有效延長了使用壽命。

《線上式單軌車受電弓監測系統》中,所述第一水平延伸部31與第二水平延伸部33的水平間隔距離h為30毫米。其它實施例中,可以根據使用要求,將所述第一水平延伸部31與第二水平延伸部33的水平間隔距離h設定為20~40毫米。

彎折接觸線3採用彎折結構設計,能讓受電弓檢測裝置7較好拍攝滑板的上部分和下部分圖像,然後通過中間重合部分進行圖像組合,從而得出滑板的整體磨耗圖像,不會有疏漏部分,有效解決接觸網線對滑板進行阻擋的問題,方便更為清楚的、直觀的、準確的得出滑板的磨耗情況,避免出現誤判,以有效制定滑板更換計畫,及時發現受電弓的運行故障,確保行車安全。

所述受電弓檢測裝置7包括兩分別與所述PLC相連線的掃描檢測組件,兩掃描檢測組件對應設定在與其對應第一水平延伸部31或第二水平延伸部33的一側;所述掃描檢測組件包括閃光燈71、雷射器72、第一工業相機73和第二工業相機74,所述第一工業相機73和雷射器72設定在所述第一水平延伸部31或第二水平延伸部33的上側邊位置,所述第二工業相機74和閃光燈71設定在所述第一水平延伸部31或第二水平延伸部33的下側邊位置。

所述自動開關防護門8包括直線軸81、開合門體82、直線驅動裝置83和分別與該直線驅動裝置83相連線的第一感應器84和第二感應器85,所述開合門體82對應所述檢測窗21的位置活動設定在所述檢測箱體2上,所述直線驅動裝置83設定在所述檢測箱體2內,並通過所述直線軸81與所述開合門體82相連線,所述第一感應器84對應所述開合門體82關閉時的位置設定在所述檢測箱體2上,所述第二感應器85對應所述開合門體82打開時的位置設定在所述檢測箱體2上。

所述直線驅動裝置83包括電機831及與該電機831相連線的減速機832,該減速機832與所述直線軸81相連線。

該實施例中,所述開合門體82優選為一鋁合金板體。其它實施例中,該開合門體82可以為其它材質的板體,如銅板、不鏽鋼板等。

該實施例中,所述直線軸81為一不鏽鋼桿。其它實施例中,該直線軸81可以為其它材質的桿體,如銅桿、鋁合金桿體等。

所述側向接觸壓力測量裝置6包括固定座66、接觸線安裝組件61、傳動桿62、直線軸承63、壓力感應組件64和撐管65,所述傳動桿62通過直線軸承63活動設定在所述固定座66上,且該傳動桿62的兩端從所述固定座66中伸出,所述接觸線安裝組件61設定在該傳動桿62的一端,所述壓力感應組件64對應所述傳動桿62的位置通過所述撐管65設定在固定座66上,且與該傳動桿62的另一端相連線。所述接觸線安裝組件61包括接觸線壓板611、絕緣子鋼體612和絕緣子613,所述接觸線壓板611通過絕緣子鋼體612設定在所述絕緣子613的一側上,該絕緣子613的另一側設有安裝螺紋,且在所述傳動桿62上設有與該安裝螺紋相適配的螺紋適配部621;所述固定座66包括安裝板661及設定在該安裝板661上的軸承座662,所述撐管65的一端套設在該軸承座662上;所述壓力感應組件64包括壓力感測器641、悶板642和球頭643,該球頭643通過所述悶板642設定在所述傳動桿62的另一端上,所述壓力感測器641設定在所述撐管65的另一端,且與所述球頭643相牴觸。側向接觸壓力測量裝置6結構設計巧妙、合理,工作時,接觸線所受的壓力經傳動桿62傳給壓力感應組件64,由於加設有直線軸承63,將傳統的滑動摩擦轉變為滾動磨擦,大大減小各組件之間的相對運動摩擦力,整個檢測過程快速、靈活,從整體上提高了產品的測量的精確度與穩定性,有利於檢測人員及時、迅速地評估受電弓跟接觸線的擠壓程度,能更好的輔助輕軌列車運行,保證行駛安全。

該實施例中,線上式單軌車受電弓監測系統還包括與所述PLC相連線的車號識別系統9,該車號識別系統9包括車號天線91、天線座92及車號識別裝置,該車號識別裝置設定在所述天線座92內,所述車號天線91設定在所述天線座92上,並與所述車號識別裝置相連線。

工作時,當雙超音波檢測裝置4檢測到車輛信息時,傳送來車信號至PLC,PLC控制自動開關防護門8打開檢測窗21;同時車號識別裝置開始預備工作;側向接觸壓力測量裝置6開始採集受電弓跟接觸線之間的壓力信息;當位於前方位置的光電開關5檢測到單軌車到來時,啟動位於第二水平延伸部33一側的掃描檢測組件對滑板進行拍攝,並將圖像信息傳給PLC;當單軌車行駛至後方位置的光電開關5檢測時,該光電開關5啟動位於第一水平延伸部31一側的掃描檢測組件對滑板進行拍攝,並將圖像信息傳給PLC;然後通過PLC對中間重合部分進行圖像組合,從而得出滑板的整體磨耗圖像,不會有疏漏部分,有效解決接觸網線對滑板進行阻擋的問題,方便更為清楚的、直觀的、準確的得出滑板的磨耗情況。同時,車號識別系統9讀取車號相關信息。30秒後PLC開始傳送離車信號,控制自動開關防護門8關閉檢測窗21;此時線式單軌車受電弓監測系統開始分析壓力信息,分析受電弓磨耗、中心偏移和傾斜等信息;並將信息數據保存在指定的硬碟中,同時提取車號相關信息。1分鐘後系統復位,進入下趟車檢測。

根據上述說明書的揭示和教導,《線上式單軌車受電弓監測系統》所屬領域的技術人員還可以對上述實施方式進行變更和修改。因此,《線上式單軌車受電弓監測系統》並不局限於上面揭示和描述的具體實施方式,對《線上式單軌車受電弓監測系統》的一些修改和變更也應當落入《線上式單軌車受電弓監測系統》的權利要求的保護範圍內。此外,儘管該說明書中使用了一些特定的術語,但這些術語只是為了方便說明,並不對《線上式單軌車受電弓監測系統》構成任何限制。如《線上式單軌車受電弓監測系統》上述實施例所述,採用與其相同或相似的結構而得到的其它監測系統,均在《線上式單軌車受電弓監測系統》保護範圍內。

榮譽表彰

2020年7月14日,《線上式單軌車受電弓監測系統》獲得第二十一屆中國專利獎優秀獎。