背景技術

乙苯是重要的石油化工原料,主要用於苯乙烯的生產,苯乙烯是生產聚苯乙烯和其它共聚樹脂的主要原料。乙苯可以用各種不同的工藝方法來生產,傳統的催化劑有結晶和非結晶

二氧化矽、

氟化硼、

氧化鋁、

磷酸、

三氯化鋁和固體

磷酸催化劑。這些傳統催化工藝均存在腐蝕嚴重、設備投資大、三廢多等缺點。截至2009年,人們對分子篩進行了廣泛而深入的研究,一些公司不斷致力於利用分子篩作為催化劑製取乙苯的新技術。其中已經取得重大商品化的一種方法是在一種固體酸ZSM-5沸石催化劑存在下,用純乙烯和苯進行氣相烷基化反應。美國專利US3751504、US3751506、US4016218和US4547605對此均進行了詳細的描述,但均存在著催化劑再生周期短,選擇性不高和產品中二甲苯含量高等缺點。ZL00111720.3和ZL00111721.1等公開了一種提高純乙烯與苯氣相烷基化催化劑穩定性的方法,ZSM-5分子篩催化劑經過水蒸氣和有機酸處理後,可以有效提高催化劑的穩定性,並已成功套用於乙苯的工業生產,但產品乙苯中二甲苯的含量仍然較高,達到了780百萬分比濃度。

ZL1154957A和ZL9811347.0分別報導了兩種乾氣與苯反應制乙苯的工藝。一種工藝是來自煉廠催化煉化或

催化裂解或熱裂解的乾氣,不需要經過精製直接進入裝有分子篩催化劑的氣相烷基化反應器進行反應,產生的多乙苯進入一個氣相烷基轉移反應器,再轉化為乙苯,而另外一種工藝烷基化部分基本類似,區別在於產生的多乙苯進入一個液相烷基轉移反應器,將其轉化為乙苯。該兩種工藝產品乙苯中的雜質二甲苯分別高達2000百萬分比濃度和1000百萬分比濃度,而且存在著催化劑穩定性差,再生周期和使用壽命短等缺點。

發明內容

發明目的

《純乙烯或乾氣與苯烷基化制乙苯的方法》主要解決2009年之前技術中存在純乙烯或乾氣與苯氣相烷基化反應中,產品乙苯中二甲苯雜質含量高、乙苯純度低,催化劑穩定性差,再生周期和使用壽命短的問題,提供一種新的純乙烯或乾氣與苯烷基化制乙苯的方法。該方法具有降低二甲苯含量,提高產品乙苯純度,延長催化劑再生周期和使用壽命的特點。

技術方案

《純乙烯或乾氣與苯烷基化制乙苯的方法》採用的技術方案如下:一種純乙烯或乾氣與苯烷基化制乙苯的方法,以純乙烯或乾氣以及苯為原料,在固定床反應器中進行烷基化反應,所述固定床反應器裝載有至少一段SiO2/Al2O3摩爾比為50~150的ZSM-5分子篩催化劑I,和至少一段SiO2/Al2O3摩爾比為160~300的ZSM-5分子篩催化劑II;反應物流先流經催化劑I,然後再流經催化劑II;其中,固定床反應器的操作條件為:反應溫度300~430℃,反應壓力0.5~8兆帕,乙烯重量空速0.2~5.0小時,總苯/乙烯摩爾比2~10;30~70重量%的純乙烯或乾氣進入裝載有催化劑I的床層,剩餘的純乙烯或乾氣進入裝載有催化劑II的床層;80~100重量%的苯由反應器頂部進入第一段裝有催化劑I的床層,剩餘的苯分段進入下面的各段催化劑床層,以控制每段催化劑床層入口溫度和反應器頂部物流入口溫度相差不超過±5℃。

該技術方案中,催化劑I的SiO2/Al2O3摩爾比優選範圍為60~140,更優選範圍為80~120;催化劑II的SiO2/Al2O3摩爾比優選範圍為170~280,更優選範圍為180~250。反應溫度優選範圍為320~400℃,反應壓力優選範圍為0.7~1.6兆帕,乙烯重量空速優選範圍為0.4~3.0小時,總苯/乙烯摩爾比優選範圍為5~8。所述固定床反應器優選方案為分為4或6層,催化劑I裝填在上面的2或3層,催化劑II裝填在下面的2或3層。原料乾氣不含游離水、H2S含量<8500毫克/米3、CO2含量<4.0體積%、C3和C4含量<0.8體積%,不需預先精製直接可以與苯反應。

改善效果

由於苯與乙烯烷基化反應是強放熱反應,因此,無論是純乙烯還是乾氣與苯氣相烷基化反應生產乙苯,工業上均採用多床層固定床反應器,一般有4~6個床層。每個催化劑床層均裝有活性相同的烷基化催化劑,每個催化劑床層之間採用引入純乙烯或者乾氣和溫度較低的急冷苯以控制每段催化劑床層的溫升,儘量降低二甲苯等雜質的生成量。一般而言,工業生產裝置上,約50%的苯直接進入烷基化反應器頂部的第一床層,剩餘的苯分別引入餘下的每段催化劑床層之間作為急冷苯,以控制每段催化劑床層的溫升,使每段催化劑床層的入口操作溫度基本上是相同的。這種操作形式導致了反應器第一催化劑床層和最底下催化劑床層分別具有最低和最高的苯/烯比,引起反應器第一催化劑床層出現較大的溫升;產生大量不希望要的副產物,如二甲苯,異丙苯和丁苯等;同時,也導致催化劑容易結焦,使催化劑的再生周期和使用壽命縮短。該發明方法將一種矽鋁比低,活性高的分子篩催化劑裝填在多床層反應器的上面幾層,而另外一種矽鋁比高,活性低的分子篩催化劑裝填在多床層反應器的下面幾層。該發明方法可使每段催化劑床層在更低的反應溫度下進行,可以減少或者不需要段間的急冷苯,80%~100%的苯由反應器頂部進入第一段催化劑床層,這樣就有利於增加反應器上面幾段催化劑床層的苯烯比,減少溫升,降低二甲苯,異丙苯和丁苯等雜質的生成量,提高產品乙苯的純度;也有利於抑制催化劑結焦的產生,延長催化劑的再生周期和使用壽命。使用該發明方法在反應溫度380℃,壓力1.6兆帕,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速2.0小時條件下,乙烯轉化率為99.8~100%,乙基選擇性為99.7~99.8%,產品乙苯純度由原來的99.6%提高到99.8%,乙苯中的二甲苯含量由原來的850百萬分比濃度下降到500百萬分比濃度,催化劑的再生周期由原來的12個月延長到18個月,使用壽命由原來的2年延長到3年,取得了較好的技術效果。

附圖說明

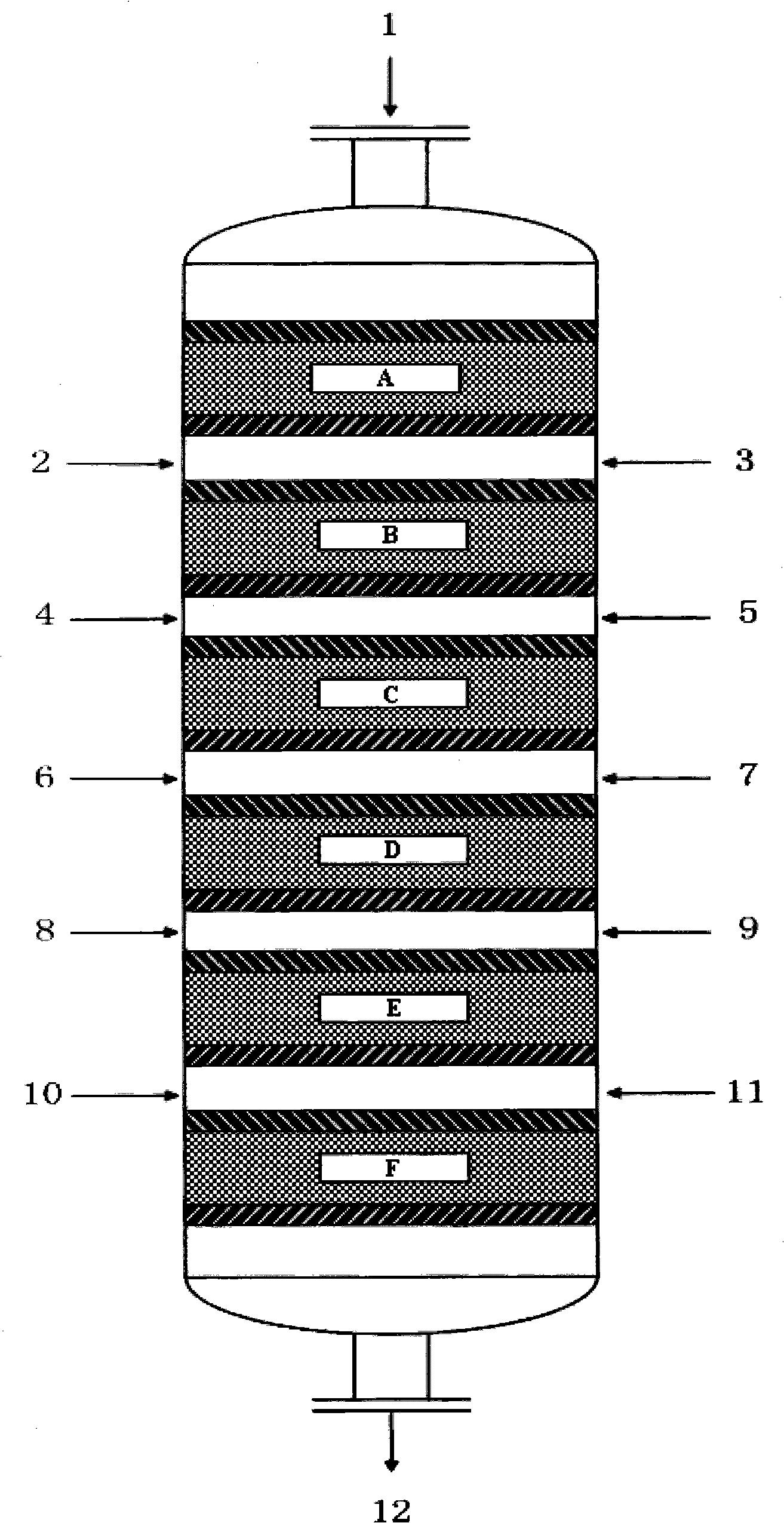

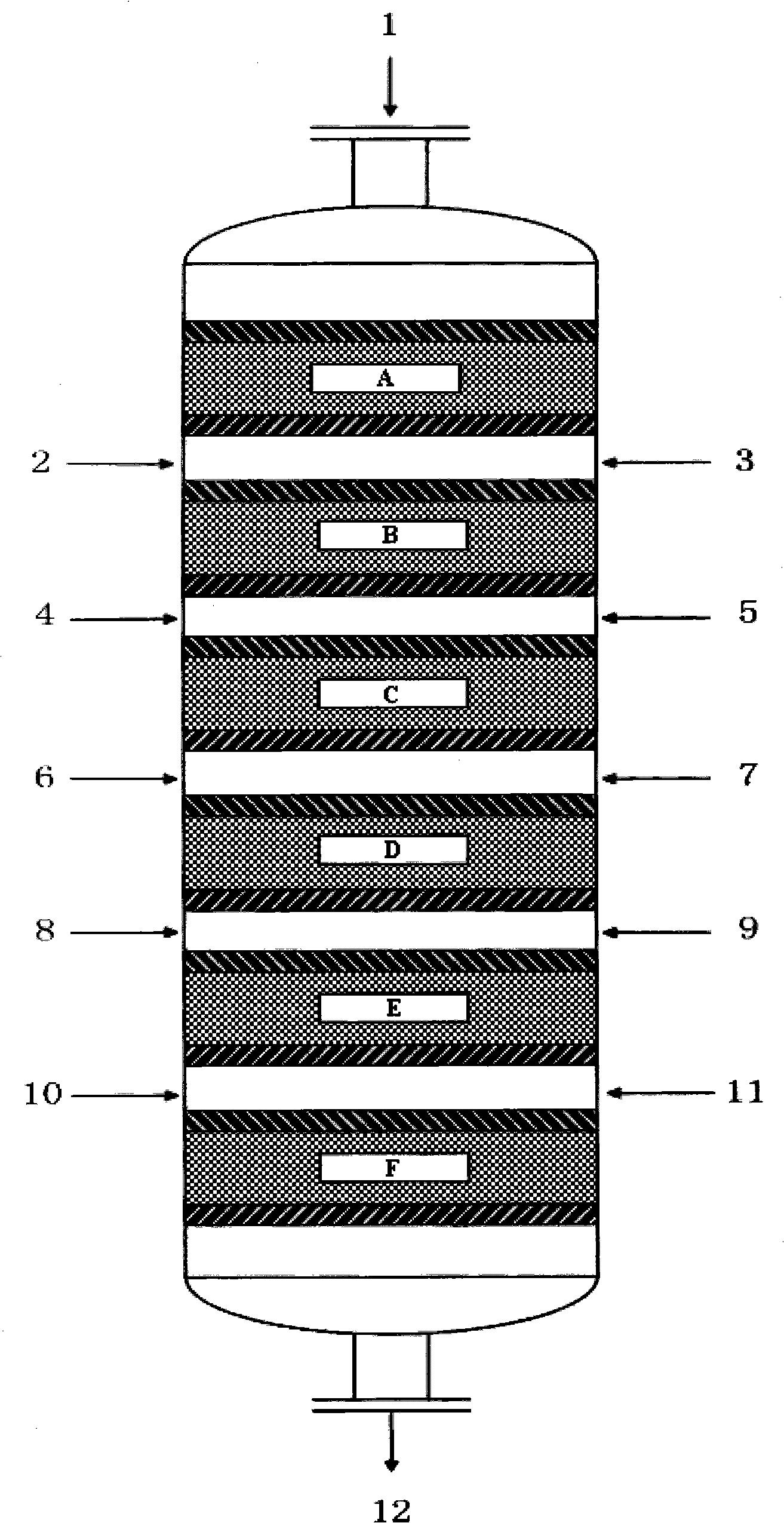

圖1為《純乙烯或乾氣與苯烷基化制乙苯的方法》中的一個六床層固定床反應器示意圖。圖1中,A~F為催化劑床層,1~12為管線。圖1中,床層A、B、C裝載有催化劑I,床層D、E、F裝載有催化劑II。

圖1

技術領域

《純乙烯或乾氣與苯烷基化制乙苯的方法》涉及一種純乙烯或乾氣與苯烷基化制乙苯的方法,特別涉及一種純乙烯或乾氣與苯在氣相烷基化條件下生產乙苯的方法。

權利要求

1、《純乙烯或乾氣與苯烷基化制乙苯的方法》以純乙烯或乾氣以及苯為原料,在固定床反應器中進行烷基化反應,所述固定床反應器裝載有至少一段SiO2/Al2O3摩爾比為50~150的ZSM-5分子篩催化劑I,和至少一段SiO2/Al2O3摩爾比為160~300的ZSM-5分子篩催化劑II;反應物流先流經催化劑I,然後再流經催化劑II;其中,固定床反應器的操作條件為:反應溫度300~430℃,反應壓力0.5~2.8兆帕,乙烯重量空速0.2~5.0小時,總苯/乙烯摩爾比2~10;30~70重量%的純乙烯或乾氣進入裝載有催化劑I的床層,剩餘的純乙烯或乾氣進入裝載有催化劑II的床層;80~100重量%的苯由反應器頂部進入第一段裝有催化劑I的床層,剩餘的苯分段進入下面的各段催化劑床層,以控制每段催化劑床層入口溫度和反應器頂部物流入口溫度相差不超過±5℃;所述原料中的乾氣不含游離水、H2S含量<8500毫克/立方米、CO2含量<4.0體積%、C3和C4含量<0.8體積%,不需預先精製直接可以與苯反應。

2、權利要求1所述的純乙烯或乾氣與苯烷基化制乙苯的方法,其特徵在於催化劑I的SiO2/Al2O3摩爾比為60~140,催化劑II的SiO2/Al2O3摩爾比為170~280。

3、權利要求2所述的純乙烯或乾氣與苯烷基化制乙苯的方法,其特徵在於催化劑I的SiO2/Al2O3摩爾比為80~120,催化劑II的SiO2/Al2O3摩爾比為180~250。

4、權利要求1所述的純乙烯或乾氣與苯烷基化制乙苯的方法,其特徵在於反應溫度為320~400℃,反應壓力為0.7~1.6兆帕,乙烯重量空速為0.4~3.0小時,總苯/乙烯摩爾比為5~8。

5、權利要求1所述的純乙烯或乾氣與苯烷基化制乙苯的方法,其特徵在於所述固定床反應器分為4或6層,催化劑I裝填在上面的2或3層,催化劑II裝填在下面的2或3層。

實施方式

比較案例

比較案例1:將混有35%(重量)氧化鋁粘結劑的1.8毫米擠條HZSM-5(SiO2/Al2O3=60)催化劑60克,用水蒸氣在520℃處理4小時,得到催化劑成品A。取上述製得的催化劑成品8克,放置於一個四床層固定床反應器中。採用純乙烯為原料,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速2.0小時,49.7%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.96%,乙基選擇性為99.42%。每段催化劑床層的入口溫度,苯和乙烯的進料情況,催化劑的穩定性,產生的二甲苯和雜質含量見表1。

比較案例2:將混有35%(重量)氧化鋁粘結劑的1.8毫米擠條HZSM-5(SiO2/Al2O3=160)催化劑60克,用水蒸氣在530℃處理4小時,得到催化劑成品B。取上述製得的催化劑成品8克,放置於一個四床層固定床反應器中。採用純乙烯為原料,總的苯/乙烯摩爾比為6.4/1,乙烯重量空速1.99小時,49.8%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.89%,乙基選擇性為99.57%,每段催化劑床層的入口溫度,苯和乙烯的進料情況,催化劑的穩定性,產生的二甲苯和雜質含量見表1。

比較案例3:將混有35%(重量)氧化鋁粘結劑的1.8毫米擠條HZSM-5(SiO2/Al2O3=150)催化劑60克,用水蒸氣在510℃處理5小時,得到催化劑成品C。取上述製得的催化劑成品8克,放置於一個四床層固定床反應器中。所用乾氣含游離水170百萬分比濃度、H2S7500毫克/立方米、CO23.0(體)%、C3和C40.7(體)%和乙烯14.8%組分,不需預先精製直接與苯反應;總的苯/乙烯摩爾比為6.5/1,乙烯重量空速0.7小時。反應結果:乙烯轉化率為99.78%,乙基選擇性為99.39%。每段催化劑床層的入口溫度,苯和乙烯的進料情況,催化劑的穩定性,產生的二甲苯和雜質等含量見表2。

比較案例4:將混有35%(重量)氧化鋁粘結劑的1.8毫米擠條HZSM-5(SiO2/Al2O3=250)催化劑60克,用水蒸氣在525℃處理4.5小時,得到催化劑成品D。取上述製得的催化劑成品8克,放置於一個四床層固定床反應器中。所用乾氣含游離水170百萬分比濃度、H2S7500毫克/立方米、CO23.0(體)%、C3和C40.7(體)%和乙烯14.8%組分,總的苯/乙烯摩爾比為6.6/1,乙烯重量空速0.6小時。反應結果:乙烯轉化率為99.73%,乙基選擇性為99.46%。具體見表2。

比較案例5:將混有35%(重量)氧化鋁粘結劑的1.8毫米擠條HZSM-5(SiO2/Al2O3=80)催化劑60克,用水蒸氣在530℃處理4小時,得到催化劑成品E。取上述製得的催化劑成品12克,放置於一個六床層固定床反應器中。採用純乙烯為原料,總的苯/乙烯摩爾比為6.6/1,乙烯重量空速2.1小時,50.2%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.92%,乙基選擇性為99.58%,每段催化劑床層的入口溫度,苯和乙烯的進料情況,催化劑的穩定性,產生的二甲苯和雜質等含量見表3。

比較案例6:將混有35%(重量)氧化鋁粘結劑的1.8毫米擠條HZSM-5(SiO2/Al2O3=180)催化劑60克,用水蒸氣在550℃處理3小時,得到催化劑成品F。取上述製得的催化劑成品12克,放置於一個六床層固定床反應器中。採用純乙烯為原料,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速2.0小時,51.0%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.83%,乙基選擇性為99.69%。每段催化劑床層的入口溫度,苯和乙烯的進料情況,催化劑的穩定性,產生的二甲苯和雜質等含量見表3。

比較案例7:將混有35%(重量)氧化鋁粘結劑的1.8毫米擠條HZSM-5(SiO2/Al2O3=85)催化劑60克,用水蒸氣在530℃處理4.5小時,得到催化劑成品G。取上述製得的催化劑成品12克,放置於一個六床層固定床反應器中。所用乾氣含游離水150百萬分比濃度、H2S7000毫克/立方米、CO22.5(體)%、C3=和C4=0.7(體)%和乙烯18.5%組分,不需預先精製直接與苯反應;總的苯/乙烯摩爾比為6.7/1,乙烯重量空速0.6小時,51.1%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.83%,乙基選擇性為99.42%。每段催化劑床層的入口溫度,苯和乙烯的進料情況,催化劑的穩定性,產生的二甲苯和雜質等含量見表4。

比較案例8:將混有35%(重量)氧化鋁粘結劑的1.8毫米擠條HZSM-5(SiO2/Al2O3=210)催化劑60克,用水蒸氣在540℃處理4.0小時,得到催化劑成品H。取上述製得的催化劑成品12克,放置於一個六床層固定床反應器中。所用乾氣含游離水150百萬分比濃度、H2S7000毫克/立方米、CO22.5(體)%、C3和C40.7(體)%和乙烯18.5%組分,總的苯/乙烯摩爾比為6.6/1,乙烯重量空速0.7小時,50.3%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.79%,乙基選擇性為99.51%。每段催化劑床層的入口溫度,苯和乙烯的進料情況,催化劑的穩定性,產生的二甲苯和雜質等含量見表4。

實施案例

實施案例1:將4克催化劑A裝填於四床層固定床反應器上面2層,將4克催化劑B裝填於四床層固定床反應器下面2層。採用純乙烯為原料,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速2.0小時,80.6%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.92%,乙基選擇性為99.83%。每段催化劑床層的入口溫度都較使用同一種活性催化劑時要低,產生的二甲苯和雜質含量及催化劑的穩定性都要明顯優於使用同一種活性催化劑時的水平,詳細結果見表1。

實施案例2:將4克催化劑A裝填於四床層固定床反應器上面2層,將4克催化劑B裝填於四床層固定床反應器下面2層。採用純乙烯為原料,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速2.0小時,90.7%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.93%,乙基選擇性為99.72%,產生的二甲苯和雜質含量及催化劑的穩定性也要明顯優於使用同一種活性催化劑時的水平,詳細結果見表1。

實施案例3:將4克催化劑C裝填於四床層固定床反應器上面2層,將4克催化劑D裝填於四床層固定床反應器下面2層。採用的乾氣含游離水170百萬分比濃度、H2S7500毫克/立方米、CO23.0(體)%、C3和C40.7(體)%和乙烯14.8%組分,不需預先精製直接與苯反應,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速0.7小時,80.5%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.82%,乙基選擇性為99.57%。每段催化劑床層的入口溫度都較使用單一催化劑時要低,產生的二甲苯和雜質等含量及催化劑的穩定性都要明顯優於使用單一催化劑時的水平,詳細結果見表2。

實施案例4:將4克催化劑C裝填於四床層固定床反應器上面2層,將4克催化劑D裝填於四床層固定床反應器下面2層。採用的乾氣含游離水170百萬分比濃度、H2S7500毫克/立方米、CO23.0(體)%、C3和C40.7(體)%和乙烯14.8%組分,不需預先精製直接與苯反應,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速0.7小時-1,100%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.80%,乙基選擇性為99.58%。每段催化劑床層的入口溫度都較使用單一催化劑時要低,產生的二甲苯和雜質等含量及催化劑的穩定性都要明顯優於使用單一催化劑時的水平,詳細結果見表2。

實施案例5:將6克催化劑E裝填於六床層固定床反應器上面3層,將6克催化劑F裝填於六床層固定床反應器下面3層。採用純乙烯為原料,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速2.1小時,80.0%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.85%,乙基選擇性為99.81%。每段催化劑床層的入口溫度都較使用同一種活性催化劑時要低,產生的二甲苯和雜質等含量及催化劑的穩定性都要明顯優於使用同一種活性催化劑時的水平,詳細結果見表3。

實施案例6:將6克催化劑E裝填於六床層固定床反應器上面3層,將6克催化劑F裝填於六床層固定床反應器下面3層。採用純乙烯為原料,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速2.1小時,100.0%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.86%,乙基選擇性為99.80%。每段催化劑床層的入口溫度都較使用同一種活性催化劑時要低,產生的二甲苯和雜質等含量及催化劑的穩定性都要明顯優於使用同一種活性催化劑時的水平,詳細結果見表3。

實施案例7:將6克催化劑G裝填於六床層固定床反應器上面3層,將6克催化劑H裝填於六床層固定床反應器下面3層。所用乾氣含游離水150百萬分比濃度、H2S7000毫克/立方米、CO22.5(體)%、C3和C40.7(體)%和乙烯18.5%組分,不需預先精製直接與苯反應,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速0.7小時,85.0%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.86%,乙基選擇性為99.65%。產生的二甲苯和雜質等含量及催化劑的穩定性都要明顯優於使用同一種活性催化劑時的水平,詳細結果見表4。

實施案例8:將6克催化劑G裝填於六床層固定床反應器上面3層,將6克催化劑H裝填於六床層固定床反應器下面3層。所用乾氣含游離水150百萬分比濃度、H2S7000毫克/立方米、CO22.5(體)%、C3和C40.7(體)%和乙烯18.5%組分,不需預先精製直接與苯反應,總的苯/乙烯摩爾比為6.5/1,乙烯重量空速0.7小時,95.0%的苯由反應器的頂部進入。反應結果:乙烯轉化率為99.87%,乙基選擇性為99.63%。產生的二甲苯和雜質等含量及催化劑的穩定性都要明顯優於使用同一種活性催化劑時的水平,詳細結果見表4。

表1四床層反應器純乙烯烷基化反應情況。

表2四床層反應器乾氣烷基化反應情況。

表3六床層反應器純乙烯烷基化反應情況。

表4六床層反應器乾氣烷基化反應情況。

榮譽表彰

2020年7月,《純乙烯或乾氣與苯烷基化制乙苯的方法》獲得中國第二十一屆中國專利銀獎。