在壓模中利用外加壓力的粉末成形方法。又稱粉末模壓成形。壓製成形過程由裝粉、壓制和脫模組成。粉末壓製成形的內容包括粉末壓制理論、粉末壓坯、粉末壓制模具和粉末壓制壓力機4個方面。

基本介紹

- 中文名:粉末壓製成形

- 外文名:powder pressing

- 過程:由裝粉、壓制和脫模組成

- 類型:方法

在壓模中利用外加壓力的粉末成形方法。又稱粉末模壓成形。壓製成形過程由裝粉、壓制和脫模組成。粉末壓製成形的內容包括粉末壓制理論、粉末壓坯、粉末壓制模具和粉末壓制壓力機4個方面。

在壓模中利用外加壓力的粉末成形方法。又稱粉末模壓成形。壓製成形過程由裝粉、壓制和脫模組成。粉末壓製成形的內容包括粉末壓制理論、粉末壓坯、粉末壓制模具和粉末...

粉末成形(forming of powder),使金屬粉末體密實成具有一定形狀、尺寸、密度和強度的坯塊的工藝過程。它是粉末冶金工藝的基本工序之一。...

粉末冶金成形是粉末冶金生產中的基本工序之一,目的是將鬆散的粉末製成具有預定幾何形狀、尺寸、密度和強度的半成品或成品。...

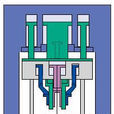

粉末擠壓成形是依靠沖頭的壓力,將壓模中的金屬粉末通過與其製品橫截面尺寸和形狀相同的擠壓模而擠成緻密棒材或零件的粉末成形方法(圖示為粉末擠壓棒材和管材成形示意...

粉末溫壓成形(powder warm compacting process)...... 溫壓成形預熱溫度一般在100~150℃。由於壓制的溫度...粉末溫壓工藝對所採用的原料鋼鐵粉末的要求較嚴格。...

粉術模壓成形是當前粉末冶金生產中的主流成形方法,它技術成熟,工藝簡便,成本較低,適合大批量生產。但是歷機的能力與模的設計限制了模壓成形製品的尺寸與形狀,傳統...

粉末鍛造是粉末冶金技術與熱鍛成形的綜合,它是將金屬粉末先壓制成預製坯,然後經過燒結,熱鍛成形或經加熱直接鍛造成形。它可以製得相對密度98%以上的粉末鍛件,材料...

3.4.4粉末粒度及測定40 3.4.5粉末的比表面41 3.5粉末工藝性能41 3.5.1金屬粉末密度42 3.5.2流動性43 3.5.3壓制性(壓縮性和成形性)43 思考題47 參考文獻...

粉末冶金方法是把金屬粉末、合金粉末或金屬與非金屬的混合粉末經壓製成形、燒結等工藝直接製成各種製品的技術方法。該法的主要特點是:能生產常規冶金方法或材料加工...

本書共分八章,與過去國內外粉末冶金教科書相比,除了粉末的製取、粉末性能及其測定、成形、特殊成形、燒結等基本章節外,增寫了粉末冶金鍛造和粉末冶金材料的孔隙性能...

粉末冶金是製取金屬粉末或用金屬粉末(或金屬粉末與非金屬粉末的混合物)作為原料,經過成形和燒結,製造金屬材料、複合材料以及各種類型製品的工藝技術。粉末冶金法與生產...

在內容編排上,先介紹了粉末燒結材料的概況、特點及粉體的基本性能,再詳細介紹各種具體成型方法的原理和工藝,包括壓製成型、軋製成型、擠壓成型、注漿成型、熱壓注...

《粉體材料成形設備與模具設計》系統地介紹了粉體模壓成形的壓模設計、壓坯設計、成形設備與壓制工具系統等,並根據近二十年來粉末冶金成形領域中湧現的許多新的...