該技術最早由德士古公司開發,1948年TEXACO公司受到重油氣化技術的啟發,首先創建了水煤漿氣化工藝,並在Montebello建設了第一套中試裝置,日投煤量15噸。之後由於油價低,技術難度高,從而有所停滯。20世紀70年代,在石油危機的促使下,重新建立了2.5MPa和8.5MPa的氣化裝置,試燒了20多種煤炭。

大型煤氣化工廠

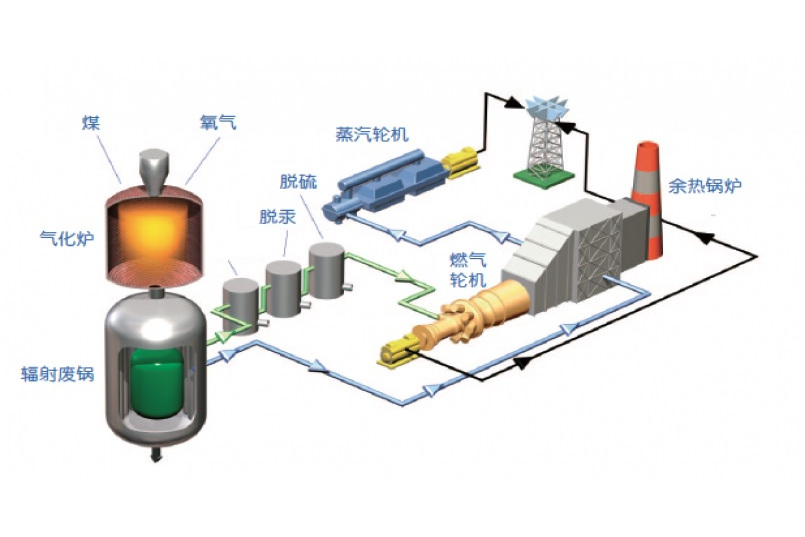

1983年6月美國田納西伊斯曼化學公司的水煤漿氣化裝置首次投料,1984年4月達到滿負荷運行。冷水電站(cool water) 工廠是第一個商業化運行的煤氣化聯合循環發電示範工廠,1981年興建,1984年投入運行。該工廠採用了輻射和對流廢鍋流程,廢鍋產生高壓蒸汽11.2MPa驅動蒸汽透平55MW發電機組,煤氣進入燃氣透平帶動65MW發電機組。日本宇部合成氨氣化裝置1984年7月23日正式生產,是當時世界上最大的以水煤漿為原料生產合成氨的裝置。1996年開始,宇部氨廠直接使用石油焦作為氣化原料,使用鍋爐飛灰作為助溶劑,操作運行情況良好。1996年美國Tampa電站IGCC(煤氣化整體聯合循環)裝置投入運行,發電量250MW,氣化爐為單台,氧氣純度95%,粗煤氣首先進入輻射廢鍋冷卻到760℃,然後經過對流冷卻器冷卻到540℃進入下游洗滌工序。美國Duke電站IGCC裝置與2012年投入運行,採用半廢鍋流程,每台氣化爐直徑3.8m,投煤量2500噸/天。

大型煤氣化工廠

山東魯南化肥廠首先引進了該水煤漿氣化技術,1993年建成並投運第一套德士古水煤漿氣化制氨示範裝置,單爐投煤量318噸/天,操作壓力2.6MPa,有效氣產量21900Nm3/hr。1997年建成了一套氣化壓力8.3Mpa的氣化試驗裝置。

上海焦化廠氣化裝置於1995年建成投產,由天辰化學工程公司(原化工部第一設計院)完成設計,一共四台氣化爐,3開1備運行,使用神府煤,並且製漿過程使用了焦化工廠難以處理的廢水。

陝西渭河氣化裝置由華陸工程(原化工部第六設計院)和日本宇部共同完成工程設計,氣化爐2開1備,四級閃蒸灰水處理工藝,氣化爐運行壓力6.5MPa,採用棒磨機,製漿濃度達到65%。

安徽淮南化工廠裝置與2000年8月投入運行,工程設計由東華工程(原化工部第三設計院)和日本宇部共同完成,氣化爐2開1備,氣化爐操作壓力4.0MPa,採用兩級閃蒸工藝。

迄今為止,該技術已經在數十個項目上套用,為煤化工的蓬勃發展打下了良好的基礎。