產品介紹

固體壓塊成型原理JBM系列

秸稈壓塊機,採用平模組狀與壓輪之間擠壓力和模孔摩擦力相互作用原理,使物料獲得成型。物料在加工過程中無需加入任何添加劑或粘結劑。秸稈等物料中含有一定的纖維素和木質素,其木質素是物料中的結構單體,是苯丙烷型的高分子化合物。具有增強細胞壁、粘合纖維素的作用。木質素屬非晶體,在常溫下主要部分不溶於任何溶劑,沒有熔點,但有軟化點。當溫度達到一定值時,木質素軟化粘結力增加,並在一定壓力作用下,使其纖維素分子團錯位、變形、延展,內部相鄰的生物質顆粒相互進行齧接,重新組合而壓製成型。

9YK系列秸稈煤炭成型機具有領先水平的子母模具套用系統,該機的問世解決了生產加工機器磨損無法修復的問題,全新第二代模具組合方式改變了已往機器各種機理操作上的難題(如拋料,無法壓制高濕度物料,無效磨損大,能量利用率低),更是填補了許多技術空白。 該機可均勻的壓制各種玉米秸稈、稻草、稻殼、麥草、麥殼、麥糠、豆秸稈、棉花秸桿、藥渣、糠醛渣、酒糟、樹枝、樹葉、木屑、鋸末、乾草、廢棄食用菌包、及一切可壓制燃料的生活垃圾。

秸稈煤炭成型機“秸稈煤炭“的套用範圍:

“秸稈煤炭”可以代替木柴、原煤、液化氣等,廣泛用於生活爐灶、取暖爐、熱水鍋爐、工業鍋爐、生物質電廠等。

秸稈煤炭成型機加工範圍:

玉米秸稈、棉花柴、豆秸稈、麥糠、稻草、穀草、花生秧(殼)、苜蓿草、沙打旺、糠醛渣、姜渣、樹皮、農作物初加工廢棄物等原料。尤其是對物料自身較重例如;棉柴、花生殼、糠醛渣等生產能力更加突出。

性能特點

1、產能高、耗電低:XD-2型秸稈煤炭成型機,每小時產能1500公斤—2000公斤,僅用22千瓦功率電機。如無電力設施可用柴油機代替。

2、價格低:XD-2型秸稈煤炭成型機僅售48000元。

3、物料適應性強:適應於各種生物質原料的成型,秸稈從粉狀至55mm長度之間,含水率5--30%之間,都能加工成型。

4、電加熱功能:全自動電加熱裝置,可調節物料的乾濕度,解決不堵塞、不成型的難度。

5、壓輪自動調節功能:利用推力軸承雙向旋轉的原理自動調節壓力角度,使物料不擠團、不悶機,保證出料成型的穩定。

6、操作簡單使用方便:自動化程度高,用工少,僅需3人,使用人工上料或輸送機自動上料均可。

7、工藝流程:粉碎→輸運→模壓成型→成品入庫。

技術參數

| | | | | | |

| | | | | | 根據不同原來種類、原來前期處理、濕度等產量會有所浮動 |

| | | | |

| | | | |

| | | | |

| | | | |

經濟效益分析

以在河南地區,單機加工 1500 公斤 / 小時玉米秸稈 ,每天工作 8 小時,日產 12 噸壓塊成品及電機功率 22kw 為例:

1 、秸稈原料收購價(高估)平均按 100 元 / 噸(隨秸稈的種類、運輸成本不等而不同)。

2 、粉碎過程的耗能(玉米秸稈)粉碎機 5.5kw×1 元 / 噸 =5.5 元 / 噸 壓塊過程的耗能 22KW×1 元 / 度 =22 元 / 噸 上料機的耗能 2KW×1=2 元 / 小時 合計耗能 5.5+22+2= 29.5 元 / 噸

3 、粉碎過程:需人工 2 人。 平均每人日工資 50 元 ×2 人 =100 元

合計用工費 100 元 ÷10 噸 =10 元 / 噸

4 、總成本費:原料 100 元 / 噸 + 總耗能 29.5 元 / 噸 + 工資費用 10 元 / 噸 =139.5 元 / 噸(成本) 市場銷售價:每噸 380 元 — 生產成本 139.5 元 = 利潤 240.5 元 / 噸 按每年生產周期 120 天計算:年產 1440 噸 ×240.5 元 / 噸 = 346320 元 每年可獲利約 346320 元。

工作原理

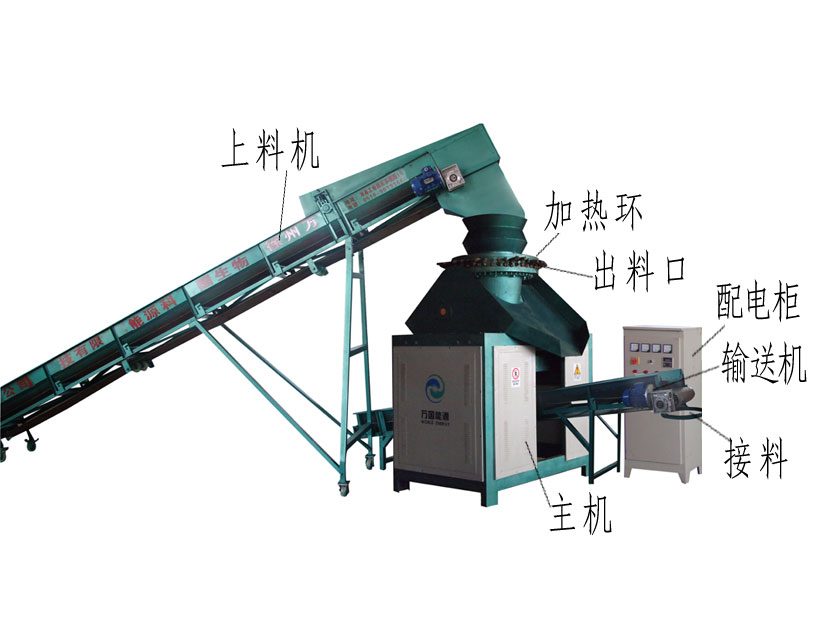

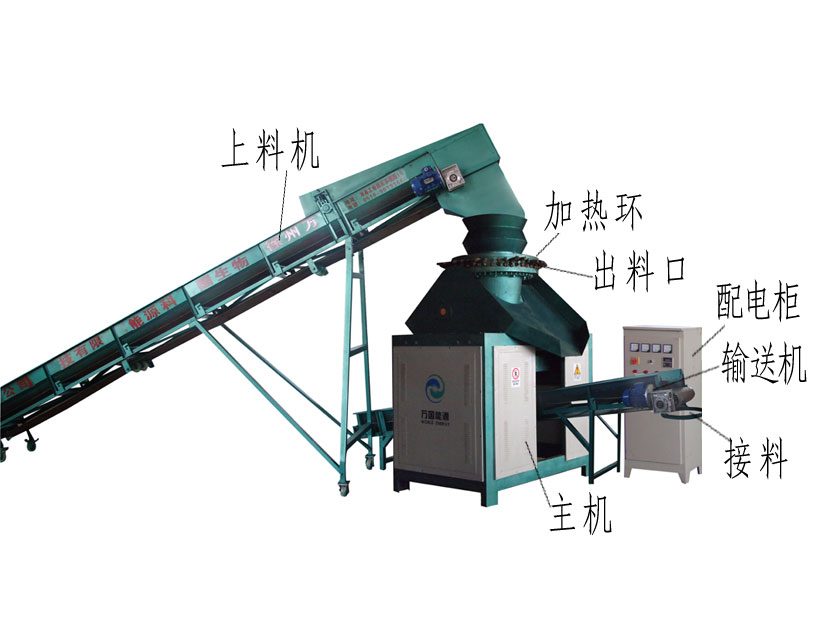

秸稈煤炭成型機由上料輸送機、壓縮機及出料機等部分組成。壓縮機由機架、電動機、進料口、傳動系統、壓輥、環模、電加熱環、出料口等部分組成。

秸稈煤炭成型機結構

秸稈煤炭成型機結構秸稈煤炭成型機工作原理為:將準備壓制的秸稈或牧草進行鍘切或揉絲,其長度50mm以下,含水率控制在10~25%範圍內,經上料輸送機將物料送入進料口,通過主軸轉動,帶動壓輥轉動,並經過壓輥的自轉,物料被強制從模型孔中成塊狀擠出,並從出料口落下,回涼後(含水率不能超過14%),裝袋包裝。

結構特點

秸稈煤炭成型機的壓模形式是環模平放,其結構特點:一是電動機帶動減速機帶動主軸轉動,然後通過主軸來帶動壓輥轉動,結構簡單,維修方便;二是壓輥與模具間徑向間隙調節方便,可保證兩個壓輥與模具之間最適當的間隙;三是增設上下電加熱環,可把環模加熱,有利於物料成型。

故障解決方法

機器故障的原因,經常是由於操作及設定上的不當而造成的,經由分析可作簡易的故障排除。

鎖模力及低壓保護之調整。

步驟:

1.鎖模高壓設定135bar,10%;低壓速度設定20%,低壓位置設定值100mm;低壓時間設定為5秒。

2.利用調模進退建立鎖模力;以系統壓力表在關模高壓時壓力表上升最大值為準,可參考鎖模力油壓壓力對照表。

3.開模後將低壓位置設定為零。

4.按關模直到模具相接觸立即放開,此時動模位置假設為〝X〞,則低壓位置設定為〝X+1〞mm。

5.接著設定低壓保護寬度:低壓保護寬度為低速到低壓之距離。

6.設定低壓保護時間通常為1.2秒。

秸稈煤炭成型機結構

秸稈煤炭成型機結構