為了提高帶芯的浸漬效果,我國塑膠整芯輸送帶生產企業自上世紀九十年代以來,對帶芯的浸漬採用真空浸漬法,即在保留加強浸漬裝置的同時,增加真空浸漬系統。真空塔是真空浸漬系統的重要組成部分。

基本介紹

- 中文名:真空塔

- 外文名:column vacuum

基於Marc的塑膠整芯輸送帶生產線真空塔,真空浸漬系統,真空塔高度,真空塔的氣密性,

基於Marc的塑膠整芯輸送帶生產線真空塔

塑膠整芯輸送帶是煤礦用帶式輸送機的主要部件,是煤礦井下承載煤炭等物料並將其輸送至地面的輸送設施。並且在各類礦山、港口、碼頭的貨物運輸中也有大量的套用。塑膠整芯輸送帶由PVC塑膠和帶芯構成。

該生產線整個生產控制環節主要包括以下部分:制糊配料系統、帶芯烘乾系統、真空浸漬系統、塑化系統、牽引張力系統、擠出貼面系統及冷卻定型、導向收卷、計長、卷取和控制系統。

其中,帶芯浸漬是塑膠整芯輸送帶生產過程中的特殊工序,浸漬效果的好壞對成品輸送帶性能影響很大。提高浸漬效果的關鍵在於是否能將帶芯纖維中的空氣徹底排出,尤其是對於強度高、厚度大的帶芯。輸送帶在生產過程中,帶芯經浸漿槽後進入真空塔,帶芯與芯糊料中的空氣將在該塔中被抽盡,使芯糊料充分滲入到帶芯內部。為了提高帶芯的浸漬效果,我國塑膠整芯輸送帶生產企業自上世紀九十年代以來,對帶芯的浸漬採用真空浸漬法,即在保留加強浸漬裝置的同時,增加真空浸漬系統。

真空浸漬系統

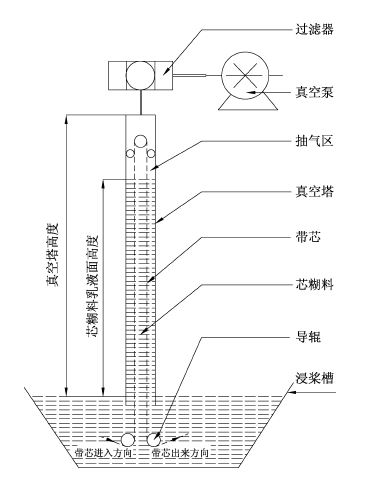

真空浸漬系統由真空塔、過濾器和真空泵三大部分組成。見圖。

本系統工藝流程如下:

帶芯經帶芯烘乾系統烘乾後進入浸漿槽,經過較長時間的浸泡和曲撓,芯糊料已經浸透到帶芯纖維的縫隙中,但仍然有小量空氣以小氣泡的形式封閉在帶芯中。當帶芯進入被大氣壓壓到一定高度的芯糊料乳液液面上方的真空中時,帶芯中的小氣泡就會被真空泵抽出,而芯糊料乳液會馬上填補原來被氣泡所占領的空間,從而是帶芯完全被芯糊料乳液浸透。

真空塔高度

塑膠整芯輸送帶生產線真空浸漬系統的真空度為:(- 0.09± 0.002)MPa,即真空塔內基本上處於真空的狀態。塔外大氣壓為0.1MPa,芯糊料乳液密度為1.35Mg/m,由壓強公式:P = ρgh得出,在大氣壓的作用下,芯糊料乳液在真空塔內上升的高度為:h = 6.95m。

假定輸送帶在生產過程中浸漬、塑化速率為:(0.1~ 1.2)m/min,所以,帶芯在真空塔中浸漬的時間約為:6min~ 60min,增加了帶芯在芯糊料乳液中運行的長度,延長了浸漬時間,提高了乳液向帶芯纖維浸透的能力,為排出剩餘氣泡創作了有力條件。同時為了保證帶芯露出真空塔內的芯糊料液面後,有一定得真空距離讓存在於帶芯內的氣體逸出,要在6.95m的基礎上再加高一些,形成抽氣區,因此,真空塔的高度一般為9m~11m。

真空塔的氣密性

真空浸漬是通過真空泵抽取塔內的空氣來實現的,因此,真空塔內的密封性至關重要。真空塔下口的密封可以通過將其下口浸入芯糊料乳液中實現。而真空塔的塔身一般分為5節~ 6節,節與節之間的連線處的密封就成了關鍵的密封區域。節與節之間密封的時候要注意,連線法蘭面的丁腈橡膠密封圈塗覆矽膠(或機械密封膠),保證密封;螺栓分布要均勻,並有足夠的預緊力。真空塔安裝好後,必須進行壓力和泄漏試驗,不能有泄漏現象。