普通發動機在加工缸體和缸套的過程中,通常是將缸套加工成圓形,而將缸體加工成橢圓形。因為在使用的過程中,缸體和缸套之間頻繁的摩擦,缸體不斷被磨損,所以通過一段時間的磨損同樣可以使缸體和缸套之間達到良好的配合。同時,這種普通的加工工藝對缸體和缸蓋之間精度和配合的要求不是很高,可以將缸體和缸蓋分開加工,有效降低了成本,但是增加了發動機的磨損,降低了發動機的效率,同時也導致了油耗的增加。

基本介紹

- 中文名:真圓加工工藝

- 外文名:Circular process

- 加工工藝:真圓加工

- 工藝用途:延長發動機的使用壽命

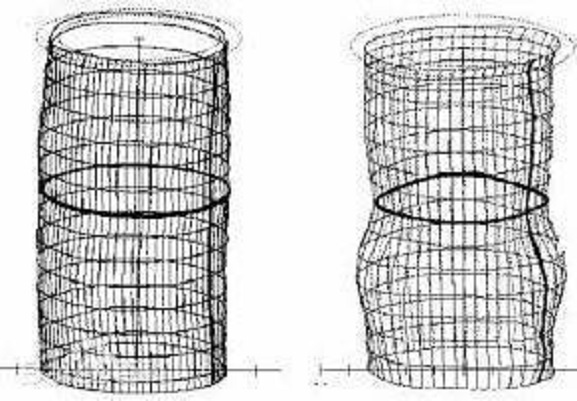

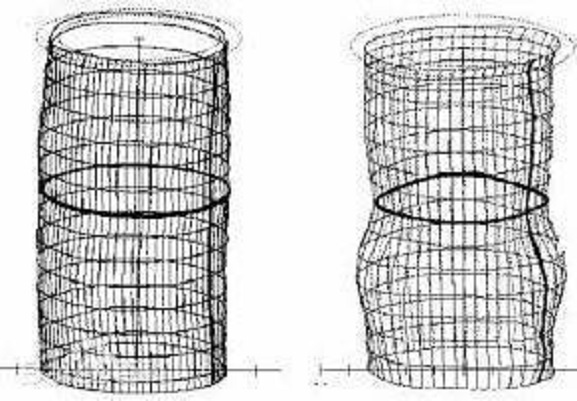

而採用真圓內徑加工工藝的發動機是一次性的將缸體和缸套都加工成圓形,所以對缸體和缸蓋的的精度要求比較高。精度和配合提高,缸體受力變形得到了有效的控制,大大降低了缸體與缸套之間的磨損。為了達到高精度,在發動機氣缸的加工上,採用了一體式的加工方式,模擬缸蓋與缸體一起加工,將發動機缸蓋與缸體之間的磨損儘量降低,保證了氣缸的尺寸比一般發動機更為一致,減小了與缸套之間的磨損,保證了發動機功率的有效輸出,提高了發動機的效率,有效降低了油耗,同時控制了發動機的噪音。但是採用真圓內徑加工工藝的發動機,對缸體材料的強度要求比較高,在無形中增加了製造成本。

真圓加工是F1賽車發動機的加工工藝,日產首次將它套用在普通民用車上,真圓加工可以確保日產的發動機氣缸內徑相對於其他普通發動機更圓,在發動機運行過程中活塞環與氣缸的摩擦更加均勻, 配合間隙更加精密,可有效延長發動機的使用壽命。

普通發動機是缸筒與缸蓋分別單獨加工而成。組裝發動機缸蓋時,必須旋緊缸蓋螺絲,此時缸筒會發生變形失圓,發動機運行時,活塞環與缸筒壁摩擦阻力增加,密封性能下降,造成磨合期磨損量大,磨合期油耗增加,如果變形量過大,活塞環還會將缸筒內壁的抗磨塗層磨穿,這時磨損將無法控制,使發動機壽命嚴重縮短。

真圓加工工藝和普通加工工藝