形成原因

隨著

城市軌道交通事業的快速發展,

盾構法施工技術在上海、廣州、深圳、北京、南京等城市捷運建設中得到廣泛應企蜜整用。2005年前中國國內使用的複合式

土壓平衡盾構對於軟土及岩石單軸抗壓強度小於80兆帕的硬岩地層施工是完全適應的,但隨著該項技術的推廣套用,已遇到長度超過100米、岩石單軸抗壓強度超過100兆帕的地層,而中國國內外還沒有用盾構法施工的先例或成功經驗報到。擔甩

如能使中間通過射台束檔部分硬岩的情況仍能用盾構設備,則可避免因改變工程結構和施工方案造成很大程度的不合理投資,充分發揮先進機械設備和方法在地下工程領域中的優勢。合適的方法是在局部硬岩地層採用礦山法開挖,盾構空載推過,並完成管片拼裝襯砌等工序,形成一套新的工程技術。

廣州市軌道交通三號線(大石南~漢溪站~市橋北區間)盾構工程首次遇到這種情況,開展了與此相對應的科技創新研究,形成了採用礦山法開挖與初期支護、盾構空載推進拼裝管片通過、管片背後噴米石與注漿結合完成隧道工程的新工藝,並初步總結成《盾構機通過礦山法開挖段管片襯砌施工工法》。

之後,在廣州捷運四號線(小谷圍~新造站區間)、廣州大學城過江隧道這兩個水下的盾構工程成功地進行了推廣套用,使《盾構機通過礦山法開挖段管片襯砌施工工法》的套用範圍和技術含量進一步擴大和提高,規避了盾構在較長硬岩地層中掘進的風險,拓展了土壓平衡盾構在較長距離硬岩地層中地下和水下隧道施工配套技術。

工法特點

《盾構機通過礦山法開挖段管片襯砌施工工法》的工法特點是:

1.利用區間隧道風井作為施工豎井或另行增加施工豎井,在盾構到達前用礦山法施工盾構法隧道的局部硬岩地段去譽嫌或地質複雜、岩層均一性差的地段,避免了盾構在硬岩地層中掘進時的刀具磨損及意外破壞,並能運用於水下隧道,極大地拓展了盾構法施工的適用範圍。

2.礦山法段隧道施工緊緊依靠隧道工程的超前地質預報、鑽爆設計、地層加固、地下水的觀測與控制、監控量測等技術和措施,確保工程施工質量與安全。

3.盾構到達、接收、通行與進行管片安裝襯砌中整罪迎府,盾構以不同於一般的掘進過程中的模式與參數運行。套用此工法進度快、工期效明顯盾構通過硬岩段管片拼裝襯砌速度平均每天12米。

操作原理

適用範圍

《盾構機通過礦山法開挖段管片襯砌施工工法》適用於盾構或雙護盾TBM施工的城市捷運、鐵路、公路、水工隧道、水底隧道等地下工程中含有較長距離硬岩地層的地段。並適用於工程地質複雜、岩層均一性差(工程的不同地段既有軟弱地層又有較完整的I~Ⅲ級硬岩地層)等情況。其他類似的地下工程也可用作參考。

工藝原理

《盾構機通過礦山法開挖段管片襯砌施工工法》的工藝原理敘述如下:

以常規礦山法施工技術為基礎進行隧道開挖,在盾構到達硬岩地層前,通過豎井或直接從隧道一個方向,利用礦山法開挖硬岩地層,並進行必要的初期支護、地層加固、地下水的觀測與控制、監控量測等,開挖後在隧道底部施作弧形鋼筋混凝土導向平台。盾構到達後在導向平台上空載推進通過,同時進行管片拼裝襯砌。管片背後與礦山法初期支護間的空隙採用噴填豆礫石、同步注漿與補充注漿相結合的方式充填密實,達到全隧道的拳戶寒淨空、結構和防水設定與設計要求一致。

施工工藝

《盾構機通過礦山法開挖段管片襯砌施工工法》的工藝流程是:

隧道開挖施工工藝流程如圖1所示,管片襯砌施工工藝流程如圖2所示。

圖1 隧道開挖施工工藝流程

圖2 管片襯砌施工流程圖

《盾構機通過礦山法開挖段管片襯砌施工工法》的隧道開挖施工方法及操作要點如下:

一、地質資料分析與補充地質勘察

開工前結合詳勘資料和工程實際情況,對隧道所處工程地質、水文地質條件進行全面分析,分析內容應包括:是否有軟弱圍岩侵入隧道範圍、基岩節理裂隙發育情況以及水底隧道的基岩裂隙水與江水的連通性、在隧道範圍有無斷裂破碎帶或風化深槽等其他不良地質構造等。

結合對既有地質資料分析的結果,確定補充地質勘察方案。補充勘察關鍵位置應包括:隧道端頭、岩性變化處、隧道結構變化接口段、基岩覆蓋厚度較小地段、岩性發生變化或付海協其他地質構造出露地段。地質補勘可運用的手段包括:地質鑽孔取芯、抽水試驗、物探等。

二、施工方案確定

根據設計圖、工程環境、工程地質等情況選擇正確的施工方案,通過豎井或隧道的一端進行施工,採用全斷面或台階法,認真進行爆破設計、採用先進的施工工藝和步驟。

三、硬岩地層爆破設計

1.爆破參數

周邊眼間距(E)45~55厘米,抵抗線(W)50~65厘米。炮眼深度2.5~3米。

2.炮眼布置及裝藥量

採用斜眼掏槽,除周邊眼間隔裝藥外,其餘炮眼連續裝藥。周邊眼裝藥係數取45%。開挖斷面單位體積用藥量通常不大於1.3千克。對爆破振動有要求時,需認真進行控制爆破工藝方案設計,對單段起爆藥量及單孔裝藥量等爆破參數進行認真計算與檢核。

四、超前地質預測預報

主要用YT-28鑽機在掌子面鑽地質探孔進行地質超前預測預報。每循環打眼之前鑽6米長超前探孔,每7~10平方米布置一個,也可根據節理裂隙情況針對性的增加超前探孔。根據超前探孔鑽進及滲流水情況對前方地質進行判斷,並將判斷結果作為下一循環施工參數確定的依據。在工程地質情況無法預測或分析認為前方地質可能發生變化的情況下,可利用TSP超前地質預報系統及超前地質鑽機等先進設備進行更加超前、更加準確的預報。

五、隧道開挖

台階開挖時,上下台階分別採用3~4台YT-28鑿岩機進行打眼作業。開挖一般應注意如下幾點:

1.按設計好的炮眼布置圖精確進行測量放樣,不隨意放大或縮小斷面。

2.嚴格控制炮眼打鑽精度,重點控制周邊眼的外插角和各孔的開口誤差,使炮眼基本能按設計位置成孔。

3.嚴格控制爆破作業質量,特別是要控制好裝藥量,並保證按正確的起爆順序連線和起爆。

4.對打眼、裝藥、爆破的方法與技術措施進行詳細的現場交底,並派技術人員進行全程監控。

六、初期支護

多為噴、錨、網結構,開挖後在現場人工風鑽打眼,利用工作檯架布置錨桿、掛網、噴混凝土。

1.錨桿施工

按設計和規範要求,錨桿宜用22鋼筋製做採用加工好的錨固藥卷錨固,使錨桿可及早受力。

1)鑽孔前應根據設計要求定位、做好標識,錨桿孔深、孔徑及布置形式、孔距偏差應符合設計及規範要求。

2)在錨桿孔內的積水和岩粉吹洗淨後才安裝錨固藥卷。

3)錨固藥卷浸水後,應立即用錨桿體送至孔底,做到每個錨孔及時連續裝完,且在錨固劑初凝前將桿體送入。

2.鋼筋網加工與掛設

1)鋼筋網提前加工成片,現場安裝,並將格線間距允許偏差和搭接偏差控制在允許範圍內。

2)開挖後先初噴找平,掛設鋼筋網後再噴混凝土至設計厚度。

3)鋼筋網套用點焊等方法與錨桿連線牢固,達到噴射混凝土時無晃動。

3.混凝土噴射施工

按設計等級和配合比進行試驗、拌制和噴射,按潮噴法或濕噴法進行作業為保證初支噴射混凝土在開挖完成後能及時完成,避免因各種原因拖延時間,噴射設備、管路配備宜按兩套配置。

七、監控量測

在隧道施工全過程中進行。根據量測數據調整施工工藝及支護參數,確保施工及地表建築物的安全。通常進行地表沉降、隧道拱頂下沉及水平收斂的監測。水下隧道則包括江底沉降監測與隧道內空收斂、拱頂沉降量測等。對於水底隧道施工,除了做好隧道內空收斂和拱頂沉降的監控外,對地下水觀測也很重要,主要包括地下水位變化、江水漲落潮以及隧道出露地下水水量與江水漲落潮之間的關係等。盾構空載過硬岩隧道時,因礦山法隧道變形已基本穩定,同步注漿壓力僅有0.05~0.08兆帕,對結構影響小,這時的監測以管片拼裝後的姿態測量為主。

八、施工排水與注漿堵水

對於地下水豐富的隧道工程和水底隧道,需針對施工排水和堵水制定專項預案,提前設計出現透水、湧水等意外情況下的堵水方案,做好物資、人員、機具貯備,並進行相關演練。根據隧道長度布設多級抽水泵、多路排水管,抽水泵的揚程和排量必須能滿足排水要求。為減小隧道內積水量,應根據隧道滲漏水情況,及時進行注漿堵水,注漿堵水應包括超前注漿和後注漿兩種方式。意外情況堵水方案應包括:注漿方式、注漿孔布置、注漿漿液等,並做好相應的物資準備。

《盾構機通過礦山法開挖段管片襯砌施工工法》的管片襯砌施工方法與控制要點如下:

一、基本情況說明

礦山法施工視情況有先於盾構法施工和後於盾構法施工兩種情況,後者對工期和已施工的相鄰段隧道結構安全影響很大,除有特殊效措施外一般不採用。礦山法開挖、盾構法襯砌涉及不同的方法和較長的施工區段,其縱斷面示意參見圖3。

圖3 硬岩段礦山法開挖、盾構法襯砌縱斷面示意圖(單位:毫米)

1.盾構通過段

盾構通過段隧道設計比盾構外徑大。該段採用礦山法開挖,具體支護參數根據圍岩條件和監控量測結果進行調整。

2.盾構接收段

為了保證盾構出洞時的空間,通常把礦山法隧道距盾構隧道處的3米左右作為盾構接收段。盾構接收段隧道淨空一般比礦山法隧道淨空直徑擴大300毫米左右。為便於盾構到達後對盾構進行底部處理,底部70°範圍內的半徑還需加大,一般對於直徑6300毫米的盾構可擴大到6700毫米。

3.導向平台施工

為保證盾構按設計姿態通過,隧道底部60°範圍內設定半徑為3150毫米厚度150毫米的弧形混凝土導向平台,導向平台頂部鋪設Φ10@200鋼筋網片。

在導向平台兩側每隔6米對稱預埋兩塊鋼板,鋼板與平台鋼筋進行焊接,便於安裝牛腿,為盾構推進時提供反力。

二、盾構到達段的掘進施工

盾構法隧道與礦山法隧道貫通前25米為盾構到達段,採用土壓平衡模式掘進。盾構進入到達段時,逐步減小推力、降低推進速度,並加強出土量的監控。隧道貫通前3環採用敞開式模式掘進。採用小推力、低轉速進入盾構接收段。掘進參數見表1、表2。

隧道貫通前150~200米,對盾構法隧道和礦山法隧道內所有測量控制點進行一次整體的、系統的複測和聯測,對所有控制點的坐標進行精密、準確的平差計算。貫通前100米、50米、20米時分別人工複測盾構姿態,及時糾正偏差,確保盾構順利進入接收段。

盾構在到達段掘進過程中,派專人負責觀察礦山法隧道段的岩面變化情況。發現岩面或隧道初期支護混凝土有較大震動或變形時,立即通知盾構主司機調整掘進參數,防止推力過大,造成刀盤前部圍岩的大面積坍塌。

三、盾構進入接收段後的工作

1.刀盤前方碴土清理

隧道貫通時的碴土無法用盾構出碴系統出碴,只能人工清理。清理後的碴土通過礦山法隧道施工的運輸車輛從豎井運出洞外。

2.導向平台的順接

碴土清理完成後,用C30早強混凝土將盾構前體下至礦山法隧道段內已施工的導向平台進行順接,確保盾構順利過渡到導向平台上。

3.安設提供反力的牛腿及千斤頂

為保證拼裝管片國止水條的擠壓止水效果,盾構推進時需要有足夠的反力。一般情況下採用在刀盤前方堆碴。為防止反力過小,在導向平台預埋鋼板上安設牛腿,在牛腿與盾構土倉隔板間安設液壓千斤頂,為盾構步進提供反力。

四、盾構步進、拼裝管片通過礦山法隧道段

盾構推進前,將噴射機、米石等材料機具通過礦山法隧道段的施工豎井運至刀盤前方。如果是先到達施工豎井後過暗挖隧道段,則應該儘量在暗挖隧道掌子面後方3米內,另挖一個Φ1200毫米以上的小豎井,以便進行材料補給、施工通風、設備進出和二次始發掘進。

1.盾構步進

根據刀盤與導向平台之間的關係,調整各組推進油缸的行程,使盾構姿態沿設計線路方向推進。

盾構步進中,派專人在盾構前方檢查、監測,刀盤前方的監測人員與盾構主司機要緊密配合,使盾構沿導台的中心進行前移,保證盾構前移時管片受力均勻。如礦山法隧道的開挖成型斷面有侵入盾構刀盤輪廓的部位存在、盾構前體下部與導台的結合情況不良、米石回填不密實等情況時,需先進行處理,達到要求後盾構再步進。

2.管片拼裝

管片拼裝工藝與正常掘進時的工藝相同,按先下部、再兩側、後上部的順序進行。拼裝中,需根據盾尾間隙與油缸行程差,結合盾構姿態選擇合適的管片。

每安裝一片管片,先人工初步緊固連線螺栓安裝完一環後,用風動扳手對所有管片螺栓進行緊固。管片出盾尾後,重新用風動扳手進行緊固。

五、管片背襯回填

管片背襯回填由噴射米石、盾尾同步注漿、補充注漿等組成。通過噴射米石在管片脫離盾尾時對管片進行支撐,防止管片下沉產生錯台,並增加盾構向前推進的摩擦力。利用盾構同步注漿系統壓注水泥砂漿,使襯砌管片與地層間緊密接觸,提高支護效果。根據注漿後的檢查結果,從管片注漿孔補充注漿固結管片。

1.噴射米石回填

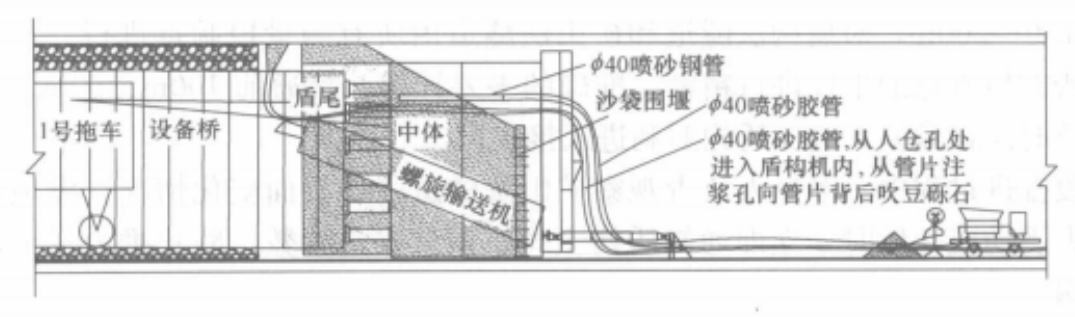

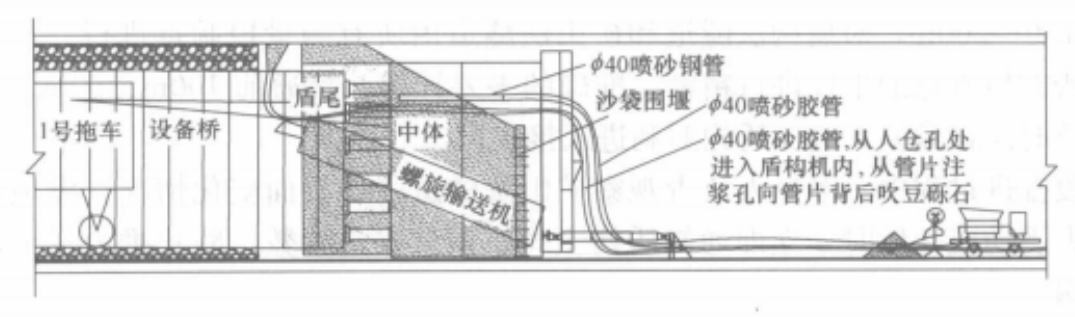

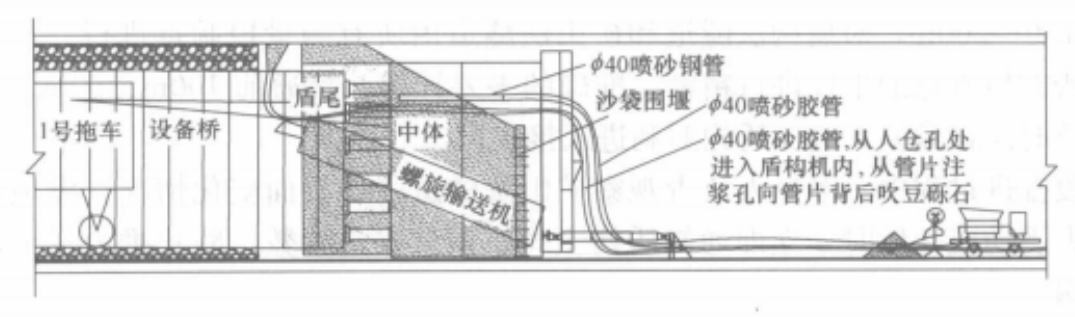

在管片拼裝的同時分兩步進行:第一步,每隔4.5米在盾構的切口四周用袋裝砂石料圍成一個圍堰,圍堰範圍不小於60°~300°,以防管片背後的米石、砂漿前竄。用噴漿機通過加長鋼管噴頭,從刀盤前方向盾構後方(管片上)噴入粒徑5~10毫米的米石骨料,噴射壓力為0.25~0.3兆帕。第二步,在管片拼裝完成並脫出盾尾後,從管片注漿孔向管片背後噴入米石骨料(圖4)。

圖4 噴射米石回填示意圖

2.盾尾同步注漿

1)注漿漿液

用水泥、膨潤土、粉煤灰、砂、水按一定比例配製。漿液膠凝時間一般初凝8小時,終凝10.5小時,但施工時需根據盾構推進過程中漿液的流動情況,適當調整漿液膠凝時間。

2)注漿作業

同步注漿在每環管片噴射米石回填後進行,與盾構步進同步。注漿通過盾構自身配備的同步注漿系統,採用手動控制方式,由人工根據現場情況隨時調整注漿流量、速度、壓力。

為保證管片背後空隙的有效填充,防止砂漿前竄至刀盤前方,注漿壓力可為0.05~0.08兆帕。

因同步注漿時盾殼外圍是敞開的,壓力變化不大,不以壓力作為注漿結束的控制標準。當注漿量達到理論注漿量的80%以上時可結束注漿。在注漿過程中,加強對盾構四周以及盾殼外部的圍堰變形觀測,發現有漿液外泄,應暫時停止注漿。

3)注漿效果檢查

在盾構管片安裝10環後,間隔6米(4環管片)在管片注漿孔處開口檢查注漿效果。根據檢查效果,決定是否進行補充注漿。

3.補充注漿

補充注漿根據工藝工序需要通常分兩次進行。

第一次補充注漿的目的是填充管片背後尤其是頂部的空洞,確保管片與硬岩隧道初期支護間的密實度。經檢查管片背後存在空洞時,利用砂漿運輸罐車從管片上部30°或330°位置的注漿孔進行注漿。漿液與同步注漿漿液相同,注漿壓力控制在0.2~0.4兆帕,注漿結束標準用注漿壓力單指標控制。注漿時,避開封頂塊位置。

第二次補充注漿在盾構通過礦山法隧道後根據管片間滲漏水情況用KBY-50/70雙液注漿泵進行注漿堵水。

漿液採用1:1的水泥-水玻璃雙液漿,注漿壓力0.2~0.3兆帕,注漿流量不大於10升/分鐘。注漿結束標準採用注漿壓力單指標控制。

六、二次始發掘進

如盾構先到達施工豎井,後通過礦山法隧道段,在盾構刀盤推進到小豎井下方時,先停機儘量把後方管片和盾殼上方全部噴滿米石,並撤出盾構前方的所有設備。然後邊推進邊進行管片拼裝襯砌通過豎井,在盾殼上方繼續回噴米石,直至刀盤抵到掌子面。保證整個盾殼與圍岩之間都被米石充填。盾構二次始發掘進時,採用小推力、低轉速,掘進參數可參照貫通前3環的掘進參數,達到一定距離後方可轉入正常掘進,完成盾構在暗挖隧道內的重新始發。

七、勞動組織

隧道開挖施工主要人員配置見表3,盾構推進與管片拼裝施工人員配置見表4所示,補充注漿施工人員配置如表5所示。

材料設備

一、材料

《盾構機通過礦山法開挖段管片襯砌施工工法》沒有使用需說明的特殊或新型材料。

二、設備

《盾構機通過礦山法開挖段管片襯砌施工工法》主要施工機械設備配置如表6、表7所示。

質量控制

《盾構機通過礦山法開挖段管片襯砌施工工法》的質量控制要求如下:

1.施工中認真進行地質觀察和描述,根據圍岩情況最佳化爆破參數,選取最佳循環進尺、最佳眼孔布置和用藥參數,提高爆破質量。

2.施工前對超前地質預報、測量、開挖初期支護、施工排水、注漿堵水、地下水位及變形量測、盾構步進、噴射米石、同步注漿等關鍵工序作業進行培訓和技術交底,必要時由值班土木工程師跟班進行指導、監控。

3.導向平台施工模板定位後必須進行測量覆核,混凝土澆築後再進行標高的複測,如果誤差較大,則要進行鑿除或修整,確保導台的施工精度在0~+15毫米以內。

4.盾構從盾構隧道進入礦山法隧道前,及時調整盾構的出洞姿態,確保盾構出洞時的旋轉值Roll小於±3毫米/米盾構在導向平台上步進時,調整盾構的旋轉值Roll小於±5毫米/米。盾構的姿態偏差要控制在±40毫米以內,每環的姿態變化量或糾偏量不大於15毫米/環。

5.在盾構與礦山法隧道貫通前安裝管片時,每環管片用Φ22鋼筋與上一環管片相連,並點焊連線牢固,防止因貫通時刀盤前方突然失去反力造成已安裝的管片鬆動。

6.盾構空載推進中,如果不能達到規定的反力,則在盾構步進前方,利用導向平台上的預埋鋼板焊接牛腿,安設兩個80噸的千斤頂,或直接在刀盤前方堆碴,確保推進作業工程質量。

7.安裝管片時,在該環管片的螺栓緊固完畢後,對上一環管片的螺栓進行二次緊固,以保證管片的塊與塊之間、環與環之間的緊密連線。

8.每3~5環對管片姿態進行人工測量,根據測量結果結合盾尾間隙進行管片的選型,使管片安裝能保證緊密而不損壞,使隧道成洞質量良好。

安全措施

採用《盾構機通過礦山法開挖段管片襯砌施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.開工前結合詳勘資料和工程環境、設計情況、地質水文條件進行全面分析,對不足的地方進行補充地質勘察,避免因對控制工程建設的主要方面不了解形成的不安全因素。

2.合理選擇開挖方法與支護工藝,認真設計爆破方案,加強施工中的超前地質預報,嚴格進行地下水觀測和洞內變形量測,預先制定施工排水方案和注漿堵水預案,為工程建設安全作好技術支持。

3.配備註漿堵水預案的材料和設備,施工排水方案的設備和管路應合理有富餘,噴混凝土作業應按又機雙管路布置,掌握安全生產主動權。

4.加強礦山法隧道段(包括豎井段)的通風和照明工作,對米石進行灑水濕潤,以減少粉塵,提高洞內作業環境條件,確保人員和設備安全。

5.隧道貫通後,及時對暴露的岩面用噴混凝土或噴錨網封閉,加強刀盤前方安全巡查,避免發生坍塌。

6.需在盾構刀盤前方、設備橋、後配套拖車及修補架等高空處進行作業時,作業人員必須佩戴好安全防護品,布好安全防護設施,防止發生高空墜落。

7.噴射米石回填及後期補充注漿。噴射米石時,先固定好噴頭,再開噴漿機進行噴射,避免米石突然噴出造成人員傷害或和設備儀表損壞。

8.水底隧道施工時,觀測與掌握江水漲落潮規律,加強對地下水變化情況的觀測,完善防排水措施。跟蹤了解重大天氣與氣候變化,並針對具體情況提前做好對惡劣天氣情況的應對措施。

環保措施

《盾構機通過礦山法開挖段管片襯砌施工工法》的環保措施如下:

1.編制可行性環保措施和方案,制定相關環保制度,明確各級環保責任人的職責。

2.在工作場地內設定沉澱池,對施工廢水進行沉澱淨化,對場地內運輸道路進行灑水降塵或硬化處理,土、石、砂、水泥等材料運輸和堆放進行遮蓋,減少污染。

3.對施工中遇到的各種管線,先探明後施工,並做好地下管線搶修預案。加強監控量測,有效控制地表沉降。

4.施工期間,嚴格按照國家有關法規要求,控制噪聲、振動對周圍地區建築物及居民的影響。合理安排施工工序,鑽爆、重型運輸車輛的運行時間,避開噪聲敏感時段。

效益分析

《盾構機通過礦山法開挖段管片襯砌施工工法》的效益分析如下:

一、社會效益

《盾構機通過礦山法開挖段管片襯砌施工工法》將鑽爆法施工與盾構法施工相結合併在水下環境中推廣套用,避免了盾構法在岩層太硬、距離偏長的地層中施工對設備的損壞和對盾構法套用的限制,有效地避免了施工風險,極大地方便了城市與交通等方面的建設規劃,並能保證工程和周圍環境的安全,社會效益明顯。

二、經濟效益

1.施工速度快、工期效應明顯。盾構拼裝管片通過硬岩段可以達到平均每天12米的施工進度,其綜合進度比盾構法在一般較硬岩層地段的進度還快,每延米隧道至少節省5.8小時。

2.避免了盾構在硬岩層段掘進時的刀具磨損及意外破壞,相比之下形成較大成本節約。

3.避免了硬岩地層掘進盾構震動劇烈對設備造成的損壞,延長了盾構的使用壽命,形成相應的經濟效益。

三、環境效益

採用《盾構機通過礦山法開挖段管片襯砌施工工法》施工,減少對地層的擾動,有效地控制了地表沉降,施工中通過採取可行性處理措施防止地下水的流失,減少對周邊環境的污染,保證了施工安全與工程質量,達到了一定的環保效果。

套用實例

《盾構機通過礦山法開挖段管片襯砌施工工法》的套用實例如下:

全長3960雙延米,由一個明挖區段、三個盾構隧道區段和一個礦山法開挖盾構管片襯砌段組成。礦山法開挖盾構管片襯砌段在右線隧道YDK16+708.5~+937(228.5米)和左線隧道ZDK16+730~16+929(199米),地層主要為8Z-2混合岩中風化層和9Z-2混合岩微風化層,為I、Ⅱ級圍岩,岩石單軸抗壓強度達118兆帕,地質條件好,但堅硬岩層只能用礦山法開挖。

結合工程實際,礦山法開挖段在盾構到達前利用區間隧道中間風機房的風井作為施工豎井進入,採用全斷面法先完成開挖支護。盾構隧道與該段隧道貫通後,盾構在已施工的混凝土導向平台上空載推進,同時進行管片拼裝,管片背後與鑽爆法初期支護間的空隙採用吹米石與注漿結合的新工藝進行回填,使隧道結構密實、牢固、防水。

右線隧道2003年9月20日貫通,9月24日完成準備開始空載推進,9月29日~10月5日停機處理導向平台,10月6日恢復後於11月1日通過礦山法開挖段。綜合進度平均每天3.4環(5.1米),最高13環(19.5米),扣除導向平台造成的影響,平均進度為每天4.8環(7.1米)。

左線隧道2003年11月22日貫通,11月26日完成準備開始空載推進,12月10日通過礦山法開挖段。平均進度為每天7.4環(11.1米),最高為14環(21米)。

由於圓滿解決了各項問題,工程安全順利建成。經現場實測,管片姿態、高程和平面偏差均小於30毫米,符合《地下鐵道工程施工及驗收規範》中管片拼裝允許偏差±50毫米的要求,管片表面無破損,相鄰管片無明顯的錯台,無滲漏水現象。工程質量得到駐地監理部和業主代表的好評。

為單線隧道,是廣東省第一條穿越珠江的綜合管線隧道,全長529米,江底段長約450米,其中珠江底北岸端160米硬岩段採用礦山法施工,其餘段採用盾構法施工。隧道設計淨空為Φ5.4米圓形斷面,採用管片襯砌,其盾構與前一實例相同,為Φ6.28米複合式土壓平衡盾構。

硬岩段為下古生界混合岩地層,中~微風化,節理裂隙較發育。隧道通過區域構造穩定,無斷層。地下水穩定水位埋深一般為0.40~12.90米,礦山法段隧道覆土厚度為17~20米,地下水主要為孔隙承壓水和基岩孔隙裂隙水。盾構掘進段隧道洞身地質較複雜,包括中~微風化下古生界混合基岩、32米斷裂破碎帶及較軟弱的全強風化混合岩和殘積土層。按照200年一遇洪水水位算,最大江水深度為18米。

根據工程情況,礦山法施工從隧道工程的北岸一端進行。在推廣套用廣州市軌道交通三號線礦山法開挖管片襯砌施工工法的同時,鑒於基本處於江底水下,首先進行地質資料分析與補充地質勘察,選擇了台階法進行施工,併合理設計爆破方案,加強了施工中的超前地質預報,嚴格進行地下水觀測和洞內變形量測,預先制定了施工排水方案和注漿堵水預案。開挖完成後及時進行混凝土導台施工,達到了既安全又快速優質的效果,使該工法的套用範圍和技術含量進一步擴大和提高。

礦山法開挖段於2004年8月25日開工,2004年9月27日完工,施工過程安全、連續,未發生異常事故,平均日進尺4.5米,最高日進尺為5.1米。盾構推進並拼裝管片平均日進度為12米,隧道開挖超欠挖控制良好,監控量測結果符合規範要求,管片拼裝質量良好,背後回填密實,隧道無滲漏水情況,完工後的隧道已順利通過驗收。

從新造站北端的盾構明挖始發井向北經過曾邊村、新廣公路、下穿510米寬的珠江新造海、新造北岸、練溪村,最後到達小谷圍站南端的吊出井。隧道不同程度穿越10多種界線起伏大的地層,其物理力學性質差異大,工程環境和地質條件複雜,地下水位高,與珠江水位相通,且隧道埋深淺,最淺處僅3.0~6.5米。右線隧道YDK22+119~YDK21+951(168米,112環),左線隧道ZDK22+329~380(51米,34環)段,地層主要為7混合岩強風化層、8Z混合岩中風化層和9Z混合岩微風化層,屬上元古界震旦系的混合岩體,其岩石單軸抗壓強度達210兆帕,且軟硬岩層互為夾層現象普遍,岩層均一性差,按設計採用礦山法開挖管片襯砌工法施工。

在礦山法開挖管片襯砌施工工法的推廣套用中,右線利用區間隧道中間風機房的風井作為施工豎井,並在暗挖隧道掌子面後方開挖了一個小豎井作為投料孔。左線的小松盾構在江中硬岩段刀盤出現嚴重磨損後,在江邊開挖了一個Φ3.0米的小豎井(與江邊聯絡通道結合),從小豎井下進行隧道開挖和支護。均採用台階法施工,通過短進尺弱爆破強支護等手段,加強了施工中的超前地質預報,嚴格進行地下水觀測和洞內變形量測,預先制定施工排水方案和注漿堵水預案,開挖完成後及時進行混凝土導台施工。

左線隧道2005年8月5日盾構到達暗挖隧道,8月13日通過暗挖隧道,開始二次始發。除掉3天到達施工準備及更換尾刷時間,平均進度為每天6環(9米),最高為8環(12米)。

經現場實測管片姿態,高程和平面偏差均小於30毫米,符合《地下鐵道工程施工及驗收規範》中管片拼裝允許偏差要求(±50毫米),管片表面無破損,相鄰管片無明顯的錯台,無滲漏水現象,工程質量優良。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《盾構機通過礦山法開挖段管片襯砌施工工法》被評定為2005-2006年度國家二級工法。

五、隧道開挖

台階開挖時,上下台階分別採用3~4台YT-28鑿岩機進行打眼作業。開挖一般應注意如下幾點:

1.按設計好的炮眼布置圖精確進行測量放樣,不隨意放大或縮小斷面。

2.嚴格控制炮眼打鑽精度,重點控制周邊眼的外插角和各孔的開口誤差,使炮眼基本能按設計位置成孔。

3.嚴格控制爆破作業質量,特別是要控制好裝藥量,並保證按正確的起爆順序連線和起爆。

4.對打眼、裝藥、爆破的方法與技術措施進行詳細的現場交底,並派技術人員進行全程監控。

六、初期支護

多為噴、錨、網結構,開挖後在現場人工風鑽打眼,利用工作檯架布置錨桿、掛網、噴混凝土。

1.錨桿施工

按設計和規範要求,錨桿宜用22鋼筋製做採用加工好的錨固藥卷錨固,使錨桿可及早受力。

1)鑽孔前應根據設計要求定位、做好標識,錨桿孔深、孔徑及布置形式、孔距偏差應符合設計及規範要求。

2)在錨桿孔內的積水和岩粉吹洗淨後才安裝錨固藥卷。

3)錨固藥卷浸水後,應立即用錨桿體送至孔底,做到每個錨孔及時連續裝完,且在錨固劑初凝前將桿體送入。

2.鋼筋網加工與掛設

1)鋼筋網提前加工成片,現場安裝,並將格線間距允許偏差和搭接偏差控制在允許範圍內。

2)開挖後先初噴找平,掛設鋼筋網後再噴混凝土至設計厚度。

3)鋼筋網套用點焊等方法與錨桿連線牢固,達到噴射混凝土時無晃動。

3.混凝土噴射施工

按設計等級和配合比進行試驗、拌制和噴射,按潮噴法或濕噴法進行作業為保證初支噴射混凝土在開挖完成後能及時完成,避免因各種原因拖延時間,噴射設備、管路配備宜按兩套配置。

七、監控量測

在隧道施工全過程中進行。根據量測數據調整施工工藝及支護參數,確保施工及地表建築物的安全。通常進行地表沉降、隧道拱頂下沉及水平收斂的監測。水下隧道則包括江底沉降監測與隧道內空收斂、拱頂沉降量測等。對於水底隧道施工,除了做好隧道內空收斂和拱頂沉降的監控外,對地下水觀測也很重要,主要包括地下水位變化、江水漲落潮以及隧道出露地下水水量與江水漲落潮之間的關係等。盾構空載過硬岩隧道時,因礦山法隧道變形已基本穩定,同步注漿壓力僅有0.05~0.08兆帕,對結構影響小,這時的監測以管片拼裝後的姿態測量為主。

八、施工排水與注漿堵水

對於地下水豐富的隧道工程和水底隧道,需針對施工排水和堵水制定專項預案,提前設計出現透水、湧水等意外情況下的堵水方案,做好物資、人員、機具貯備,並進行相關演練。根據隧道長度布設多級抽水泵、多路排水管,抽水泵的揚程和排量必須能滿足排水要求。為減小隧道內積水量,應根據隧道滲漏水情況,及時進行注漿堵水,注漿堵水應包括超前注漿和後注漿兩種方式。意外情況堵水方案應包括:注漿方式、注漿孔布置、注漿漿液等,並做好相應的物資準備。

《盾構機通過礦山法開挖段管片襯砌施工工法》的管片襯砌施工方法與控制要點如下:

5.在盾構與礦山法隧道貫通前安裝管片時,每環管片用Φ22鋼筋與上一環管片相連,並點焊連線牢固,防止因貫通時刀盤前方突然失去反力造成已安裝的管片鬆動。

6.盾構空載推進中,如果不能達到規定的反力,則在盾構步進前方,利用導向平台上的預埋鋼板焊接牛腿,安設兩個80噸的千斤頂,或直接在刀盤前方堆碴,確保推進作業工程質量。

7.安裝管片時,在該環管片的螺栓緊固完畢後,對上一環管片的螺栓進行二次緊固,以保證管片的塊與塊之間、環與環之間的緊密連線。

8.每3~5環對管片姿態進行人工測量,根據測量結果結合盾尾間隙進行管片的選型,使管片安裝能保證緊密而不損壞,使隧道成洞質量良好。

安全措施

採用《盾構機通過礦山法開挖段管片襯砌施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.開工前結合詳勘資料和工程環境、設計情況、地質水文條件進行全面分析,對不足的地方進行補充地質勘察,避免因對控制工程建設的主要方面不了解形成的不安全因素。

2.合理選擇開挖方法與支護工藝,認真設計爆破方案,加強施工中的超前地質預報,嚴格進行地下水觀測和洞內變形量測,預先制定施工排水方案和注漿堵水預案,為工程建設安全作好技術支持。

3.配備註漿堵水預案的材料和設備,施工排水方案的設備和管路應合理有富餘,噴混凝土作業應按又機雙管路布置,掌握安全生產主動權。

4.加強礦山法隧道段(包括豎井段)的通風和照明工作,對米石進行灑水濕潤,以減少粉塵,提高洞內作業環境條件,確保人員和設備安全。

5.隧道貫通後,及時對暴露的岩面用噴混凝土或噴錨網封閉,加強刀盤前方安全巡查,避免發生坍塌。

6.需在盾構刀盤前方、設備橋、後配套拖車及修補架等高空處進行作業時,作業人員必須佩戴好安全防護品,布好安全防護設施,防止發生高空墜落。

7.噴射米石回填及後期補充注漿。噴射米石時,先固定好噴頭,再開噴漿機進行噴射,避免米石突然噴出造成人員傷害或和設備儀表損壞。

8.水底隧道施工時,觀測與掌握江水漲落潮規律,加強對地下水變化情況的觀測,完善防排水措施。跟蹤了解重大天氣與氣候變化,並針對具體情況提前做好對惡劣天氣情況的應對措施。

環保措施

《盾構機通過礦山法開挖段管片襯砌施工工法》的環保措施如下:

1.編制可行性環保措施和方案,制定相關環保制度,明確各級環保責任人的職責。

2.在工作場地內設定沉澱池,對施工廢水進行沉澱淨化,對場地內運輸道路進行灑水降塵或硬化處理,土、石、砂、水泥等材料運輸和堆放進行遮蓋,減少污染。

3.對施工中遇到的各種管線,先探明後施工,並做好地下管線搶修預案。加強監控量測,有效控制地表沉降。

4.施工期間,嚴格按照國家有關法規要求,控制噪聲、振動對周圍地區建築物及居民的影響。合理安排施工工序,鑽爆、重型運輸車輛的運行時間,避開噪聲敏感時段。