專利背景

隨著節能減排的呼聲日益高漲,排放法規也越來越嚴格,國III法規規定車用柴油機必須採用閉式的曲軸箱強制通風系統。通常地,發動機曲軸箱含有大量機油顆粒的混合氣體一般直接通過缸蓋罩的出口直接進入到進氣管,這種曲軸箱的混合氣體輸出方式不能把“旁通混合氣”中的機油清除乾淨,將會導致柴油機的PM排放量升高、機油耗高和空濾堵塞等不良後果。

發明內容

專利目的

《發動機曲軸箱油氣分離系統》解決的技術問題是提供一種能夠使得油氣混合氣的油氣分離更充分、更有效率的發動機曲軸箱油氣分離系統。

技術方案

《發動機曲軸箱油氣分離系統》其特徵在於,包括:兩級油氣分離結構,其中:

一級油氣分離結構包括:缸蓋罩、隔板和出氣接管;所述缸蓋罩的一側設定有帶有迷宮門結構的油氣分離槽;所述隔板覆蓋在所述油氣分離槽上,且一端具有進氣孔,中部具有傾斜集油凹槽,所述集油凹槽的最低位置開設有出油孔;所述出氣接管連線到所述油氣分離槽的一端;

二級油氣分離結構包括:油氣分離器和分離器調壓閥;所述油氣分離器包括:甩油桶、第一進氣管、排氣管和回油管;所述甩油桶包括:倒置的圓筒部和連線在該圓筒部下端且向下內收的錐形部;所述進氣管正切相接在圓筒部的側壁上端,所述排氣管插入圓筒部的頂壁,所述回油管連通在錐形部的下端;所述分離器調壓閥包括:殼體、支撐板、膜片、上蓋和彈簧;所述殼體的兩側壁分別連通有出氣管和第二進氣管,所述上蓋蓋設在殼體的上連線埠形成密封腔,所述密封腔通過所述膜片分隔成進氣腔和出氣腔,所述出氣管與出氣腔連通,所述第二進氣管與進氣腔連通,所述支撐板壓設在膜片上,所述彈簧設定在支撐板與殼體內壁之間;所述油氣分離器的排氣管與分離器調壓閥的第二進氣管連線;所述分離器調壓閥的出氣管與發動機進氣系統的空濾進行連線;所述油氣分離器的回油管連線到存油裝置或發動機的油底殼;

所述一級油氣分離結構的出氣接管與所述二級油氣分離結構的油氣分離器進氣管連線。

進一步地,油氣分離槽內間隔設定有多個開設錯開通氣槽的擋板以形成所述迷宮門結構。

進一步地,隔板通過柳釘覆蓋在所述油氣分離槽上,且四周邊緣塗上密封膠密封。

進一步地,油氣分離器的排氣管通過橡膠管與分離器調壓閥的第二進氣管連線;所述一級油氣分離結構的出氣接管通過橡膠管與所述二級油氣分離結構的油氣分離器進氣管連線。

進一步地,油氣分離器通過螺栓固定在發動機機體上,所述分離器調壓閥通過螺栓和支架固定在發動機機體上。

根據《發動機曲軸箱油氣分離系統》的技術方案,由於該油氣分離系統由一級分離系統和二級分離系統組成,一級分離系統又稱預分離系統,主要負責將“旁通混合氣”中的較大的油粒清除,以減輕二級分離系統的工作壓力;二級分離系統則負責將經一級分離系統處理過的混合氣中的絕大部分油粒清除,必要時,旁通氣體經調壓閥進入發動機的進氣系統。這種雙重的分離系統對於保障整個發動機通風系統的長期、可靠運行,具有重要作用。雙重的油氣分離系統使發動機油氣混合氣分離更充分、更有效率。

附圖說明

圖1為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的一級油氣分離結構的結構示意圖;

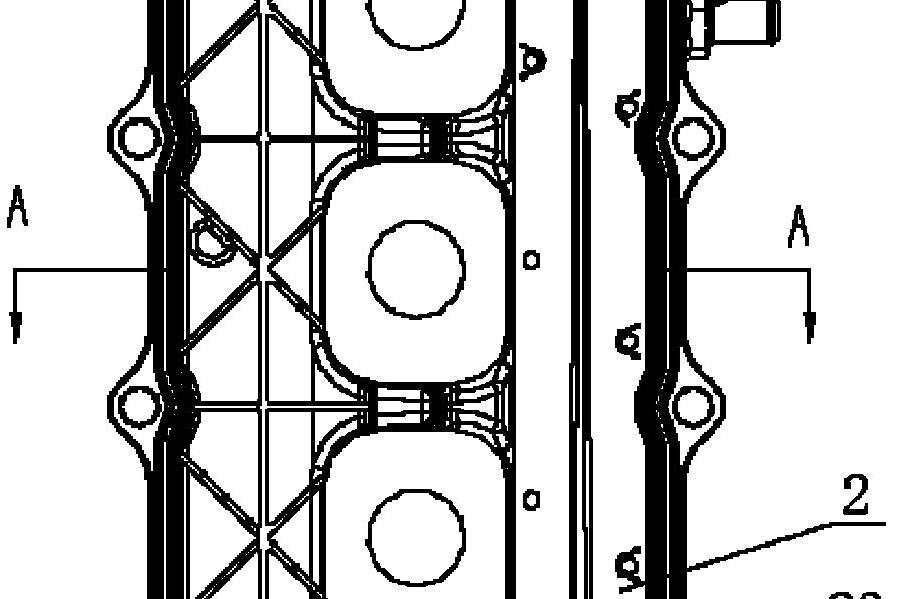

圖2為圖1的A-A方向的剖視圖;

圖3為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的一級油氣分離結構的缸蓋罩結構示意圖;

圖4為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的一級油氣分離結構的隔板結構示意圖;

圖5為圖4的B-B方向的剖視圖;

圖6為圖4的C-C方向的局部剖視圖;

圖7為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的一級油氣分離結構的出氣接管的軸向剖視結構示意圖;

圖8為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的二級油氣分離結構的油氣分離器的立體結構示意圖;

圖9為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的二級油氣分離結構的油氣分離器的俯視結構示意圖;

圖10為圖9的D-D方向的剖視圖;

圖11為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的二級油氣分離結構的油氣分離器的主視結構示意圖;

圖12為圖11的E-E方向的剖視圖;

圖13為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的二級油氣分離結構的分離器調壓閥的俯視結構示意圖;

圖14為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的二級油氣分離結構的分離器調壓閥的左視結構示意圖;

圖15為圖13的F-F方向的剖視圖;

圖16為圖15的G-G方向的局部剖視圖;

圖17為根據《發動機曲軸箱油氣分離系統》的發動機曲軸箱油氣分離系統的二級油氣分離結構的裝配結構示意圖。

技術領域

《發動機曲軸箱油氣分離系統》涉及發動機油氣分離領域,特別涉及一種發動機曲軸箱油氣分離系統。

權利要求

1.一種發動機曲軸箱油氣分離系統,其特徵在於,包括:兩級油氣分離結構,其中:

一級油氣分離結構包括:缸蓋罩、隔板和出氣接管;所述缸蓋罩的一側設定有帶有迷宮門結構的油氣分離槽;所述隔板覆蓋在所述油氣分離槽上,且一端具有進氣孔,中部具有傾斜集油凹槽,所述集油凹槽的最低位置開設有出油孔;所述出氣接管連線到所述油氣分離槽的一端;

二級油氣分離結構包括:油氣分離器和分離器調壓閥;所述油氣分離器包括:甩油桶、第一進氣管、排氣管和回油管;所述甩油桶包括:倒置的圓筒部和連線在該圓筒部下端且向下內收的錐形部;所述進氣管正切相接在圓筒部的側壁上端,所述排氣管插入圓筒部的頂壁,所述回油管連通在錐形部的下端;所述分離器調壓閥包括:殼體、支撐板、膜片、上蓋和彈簧;所述殼體的兩側壁分別連通有出氣管和第二進氣管,所述上蓋蓋設在殼體的上連線埠形成密封腔,所述密封腔通過所述膜片分隔成進氣腔和出氣腔,所述出氣管與出氣腔連通,所述第二進氣管與進氣腔連通,所述支撐板壓設在膜片上,所述彈簧設定在支撐板與殼體內壁之間;所述油氣分離器的排氣管與分離器調壓閥的第二進氣管連線;所述分離器調壓閥的出氣管與發動機進氣系統的空濾進行連線;所述油氣分離器的回油管連線到存油裝置或發動機的油底殼;所述一級油氣分離結構的出氣接管與所述二級油氣分離結構的油氣分離器進氣管連線。

2.根據權利要求1所述的發動機曲軸箱油氣分離系統,其特徵在於,所述油氣分離槽內間隔設定有多個開設錯開通氣槽的擋板以形成所述迷宮門結構。

3.根據權利要求1所述的發動機曲軸箱油氣分離系統,其特徵在於,所述隔板通過柳釘覆蓋在所述油氣分離槽上,且四周邊緣塗上密封膠密封。

4.根據權利要求1所述的發動機曲軸箱油氣分離系統,其特徵在於,所述油氣分離器的排氣管通過橡膠管與分離器調壓閥的第二進氣管連線;所述一級油氣分離結構的出氣接管通過橡膠管與所述二級油氣分離結構的油氣分離器進氣管連線。

5.根據權利要求1至4中任一項所述的發動機曲軸箱油氣分離系統,其特徵在於,所述油氣分離器通過螺栓固定在發動機機體上,所述分離器調壓閥通過螺栓和支架固定在發動機機體上。

實施方式

參看圖1和圖2,該發動機曲軸箱油氣分離系統包括兩級油氣分離結構,其中,一級油氣分離結構包括:缸蓋罩1、隔板2和出氣接管3。如圖3所示,缸蓋罩1右側設定有油氣分離槽,該油氣分離槽內沿氣流方向間隔設定有多個橫向擋板11,相臨兩擋板11開設有錯開的通氣槽(分別開設在左側或右側),以形成多重的迷宮門結構;油氣分離槽的上部側壁開設有通氣口,出氣接管3(如圖7所示)安裝在該通氣口上。如圖4至圖6所示,隔板2為矩形板狀,右端部具有進氣孔21;中部具有左右延伸的傾斜集油凹槽22,集油凹槽22為衝壓而成,集油凹槽22中部的最低位置開設有出油孔23。隔板2通過柳釘覆蓋在缸蓋罩1的油氣分離槽上,且四周邊緣塗上密封膠密封,以形成一級油氣分離結構的油氣分離室。

二級油氣分離結構包括:油氣分離器4和分離器調壓閥5。其中,如圖8至圖12所示,油氣分離器4包括:甩油桶41、進氣管42、排氣管43和回油管44。甩油桶41包括:倒置的圓筒部和連線在該圓筒部下端且向下內收的錐形部;進氣管42正切相接在圓筒部的側壁上端(如圖9和圖12所示),排氣管43插入圓筒部的頂壁,回油管44連通在錐形部的下端。圓筒部的側壁下端還固定有固定板。

如圖13至圖16所示,分離器調壓閥5包括:殼體51、支撐板52、膜片53、上蓋54和彈簧55。殼體51的左右側壁分別連通有出氣管56和進氣管57,上蓋54蓋設在殼體51的上連線埠形成密封腔,該密封腔又通過膜片53分隔成進氣腔和出氣腔,出氣管56與出氣腔連通,進氣管57與進氣腔連通,支撐板52壓設在膜片53上,彈簧55設定在支撐板52與殼體51內壁之間。

如圖17所示,一級油氣分離結構的出氣接管3通過橡膠管6與油氣分離器4的進氣管42連線;油氣分離器4的排氣管43通過橡膠管7與分離器調壓閥5的進氣管57連線,分離器調壓閥5的出氣管56與發動機進氣系統的空濾進行連線;油氣分離器4的回油管44連線到存油裝置或發動機的油底殼。油氣分離器4通過螺栓固定在發動機機體上,分離器調壓閥5通過螺栓和支架8固定在發動機機體上。

當油氣混合氣從一級油氣分離結構的隔板2的進氣孔21進入,經過缸蓋罩1上的擋板11形成的迷宮門,由於該迷宮門的阻流,油氣混合氣的速度在擋板1附近突然降低,這使得油氣中油滴析出在擋板1上,由於重力的作用,析出的油滴匯集到集油凹槽22里,然後經由集油凹槽22通過出油孔23回流到發動機,這樣達到分離油氣混合氣中的機油顆粒目的。

經過分離機油顆粒的氣體繼續往前,進入安裝在發動機氣缸蓋罩1上的出氣接管3,由於油氣混合氣從缸蓋罩腔室經過出氣接管3的狹小通道時,氣體的流通截面積變小,使得氣體的流速提高,使得出氣接管3的通道相對與缸蓋罩1腔室形成負壓,這樣機油直接流出缸蓋罩的難度增加,進一步進行油氣分離。一級油氣分離結構提高了“旁通混合氣”在油氣分離室內的流速,增大油粒與腔壁的接觸機會,再利用重力的作用,使得較大的機油顆粒從混合氣中分離,從而達到分離油粒的目的。並且緩解了二級分離系統的油氣分離器的壓力。

進一步分離的油氣混合氣經橡膠管6由進氣管42進入油氣分離器4,油氣混合氣高速在甩油桶41內旋轉,從出氣接管3流出的高壓油氣混合氣進入到油氣分離器4的甩油桶41後,其壓力變小,體積突然變大,氣溫降低,廢氣中的油霧變成細小的油滴。由於該進氣管與油氣分離器的甩油桶正切相接,含油氣體會沿甩油桶41的內壁不停地做迴旋運動,使油滴有充分的機會與內壁接觸並凝結至甩油桶41的內壁面。油氣在旋轉的過程中,它會逐漸往桶底方向下移,由於甩油桶存在斜度,越往下半徑越小,根據離心力公式F=m*v2/r得知,油滴的離心力也越來越大,從而使更細小的油滴也能在更大的離心力的作用下被甩到桶壁,凝結匯集至油氣分離器4的回油管44流回到發動機,進一步分離的油氣混合氣由排氣管43經進氣管57進入分離器調壓閥5。

分離器調壓閥5的作用為根據發動機性能開發確定的發動機內部壓力平衡點,通過調節彈簧彈力的控制,確定調壓閥進出氣口的壓力。當從油氣分離器4出來的氣體低於進氣系統的進氣壓力即負壓時,外面進氣系統空濾的空氣使得彈簧55彈簧力降低而被放鬆;當油氣分離器出來的氣體為正壓時,油氣分離器出來的氣體推動膜片53和支撐板52,這樣彈簧55彈簧力升高而進一步壓縮,使得氣體排出進入發動機進氣系統實現廢氣循環,這樣保證了整個二級分離結構的密封及油氣分離效率和密封問題。

由於該油氣分離系統由一級分離系統和二級分離系統組成,一級分離系統又稱預分離系統,主要負責將“旁通混合氣”中的較大的油粒清除,以減輕二級分離系統的工作壓力;二級分離系統則負責將經一級分離系統處理過的混合氣中的絕大部分油粒清除,必要時,旁通氣體經調壓閥進入發動機的進氣系統。這種雙重的分離系統對於保障整個發動機通風系統的長期、可靠運行,具有重要作用。雙重的油氣分離系統使發動機油氣混合氣分離更充分、更有效率。

榮譽表彰