形成原因

21世紀,國際能源價格急劇飆升,在世界能源形勢不容樂觀的情況下,發展核電成為必然選擇。國家發展改革委在《核電中長期發展規劃》提出,計畫在2020年前將核電站的總發電容量提高至4000萬千瓦,屆時將占總發電量的4%。積極推進核電建設,是國家重要的能源戰略,對於滿足經濟和社會發展不斷增長的能源需求,實現能源、經濟和生態環境協調發展,提升中國綜合經濟實力和工業技術水平,具有重要意義。積極推進核電建設,要統一發展技術路線,堅持安全第一、質量第一,堅持自主設計和創新,注重借鑑吸收國際經驗和先進技術,努力形成批量化建設先進核電站的綜合能力。同時全面建立起與國際先進水平接軌的建設和運營管理模式,形成比較完整的自主化核電工業體系和核電法規與標準體系。中國建築第二工程局作為中國首批進入核電建設市場的施工單位,先後承接了廣東大亞灣核電站和嶺澳核電站一期工程,嶺澳核電站二期工程裝機容量為2×1000兆瓦,汽輪發電機組採用由現澆鋼筋混凝土輸水管輸送來的海水循環冷卻。為最終檢驗現澆鋼筋混凝土輸水管的工程質量和防水性能,根據設計要求,對鋼筋混凝土輸水管的每道伸縮縫都要進行一次水壓試驗。《現澆鋼筋混凝土輸水管水壓試驗工法》的關鍵是採用一套簡便易行的試驗裝置來檢驗現澆鋼筋混凝土輸水管伸縮縫的不透水性能。

工法特點

《現澆鋼筋混凝土輸水管水壓試驗工法》的工法特點是:

一、現澆鋼筋混凝土輸水管水壓試驗裝置設計採用整體式方膠帶,利用膠帶的彈性,通過可調絲桿的機械頂撐形成一個密封面。

二、水壓試驗裝置方膠帶為“凹”形,兩側連有梯形密封反邊,“凹”形方膠帶的外徑比輸水管的內徑小4厘米,以適應頂撐過程中產生的變形。

三、水壓試驗裝置的骨架由Φ48鋼管、槽鋼可調絲桿組成,通用性強,鋼管之間可以用扣件相連。由可調絲桿提供反力,通過對稱調節支撐螺栓,達到密封效果。

四、在方膠帶與管壁之間塗抹矽酮結構膠,利用膠體的流動性、可塑性填充方膠帶與管壁之間的空隙,保證密封的效果。

五、水壓試驗裝置為分段拼裝的連線形式,重量輕、便於安拆。

操作原理

適用範圍

《現澆鋼筋混凝土輸水管水壓試驗工法》適用於各種形狀和大小的現澆鋼筋混凝土輸水管的伸縮縫的水壓試驗。

工藝原理

《現澆鋼筋混凝土輸水管水壓試驗工法》的工藝原理敘述如下:

現澆鋼筋混凝土輸水管伸縮縫試驗壓力大、密閉要求高。根據水壓試驗壓力要求,結合輸水管的具體情況,經計算確定試壓裝置的型鋼規格、支撐大小、間距。施工鋼筋混凝土輸水管,混凝土強度達到要求後,在鋼筋混凝土輸水管的伸縮縫上安裝水壓試驗裝置,將膠帶壓在伸縮縫上,在橡膠帶與管壁之間用矽酮結構膠密封,將整個試壓裝置撐緊,使橡膠帶將密封膠壓在管壁上,利用膠體的流動性讓其填充細小的縫隙,對稱調節骨架的可調絲桿頂緊膠帶,保證密封面壓緊、壓實,待矽酮結構膠達到強度後,再用100毫米×100毫米方木和頂托撐在槽鋼背面,打開排氣閥門,採用管網自來水向現澆鋼筋混凝土輸水管試壓裝置內注水,待試壓裝置內的空氣排除後,調節排氣閥門,控制出水流量同時觀察壓力表讀數,直至達到試驗標準要求的壓力、在規定的試驗時間內檢查鋼筋混凝土輸水管外側無滲漏即試驗合格。將試驗裝置拆除,並移到下一段伸縮縫上安裝,試驗分段以相鄰伸縮縫為一段,直至所有伸縮縫試驗完畢。下圖為水壓試驗原理圖。

水壓試驗原理圖(以圓形輸水管為例)

註:1一現澆鋼筋混凝土輸水管;2一試壓裝置;3一槽鋼;4一伸縮縫止水帶;5一可調絲桿;6一鋼管;7一方膠帶;8一矽酮結構膠;9一木方;10頂托;11一排氣管;12一壓力表;13一排氣閥門;14一進水閥門;15一進水管。

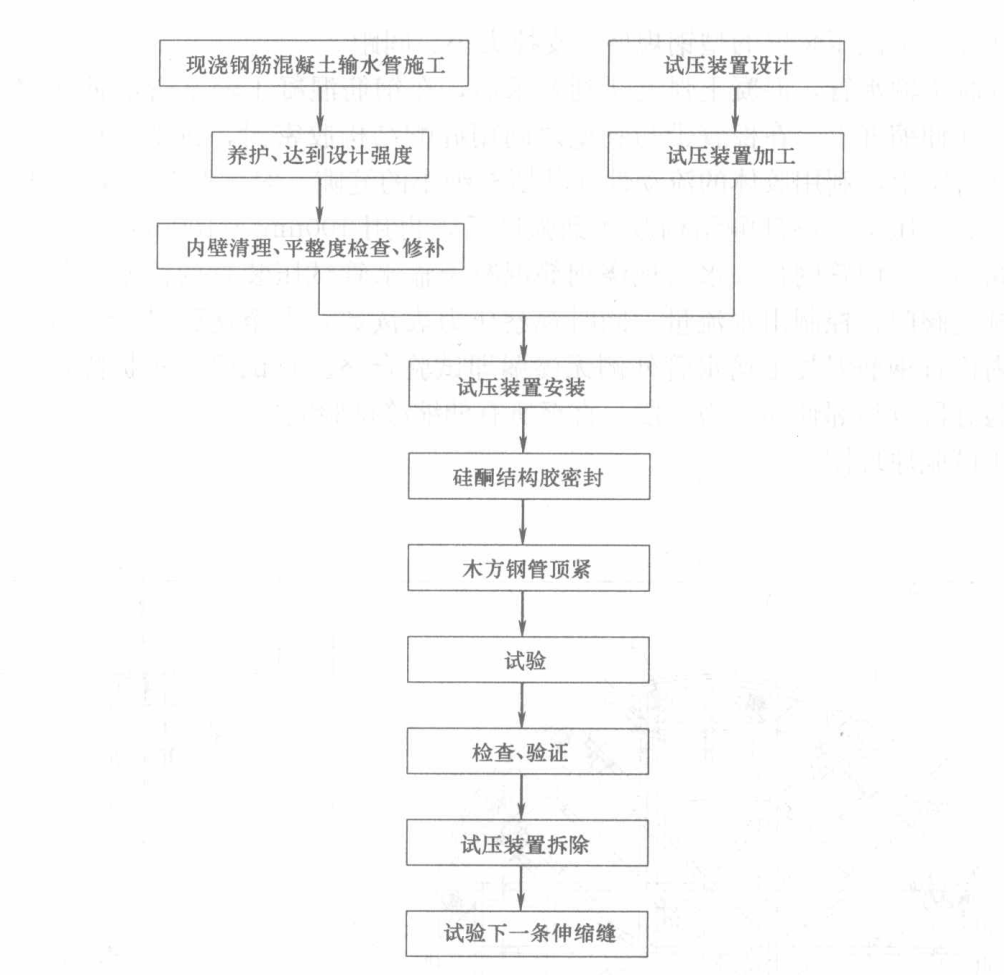

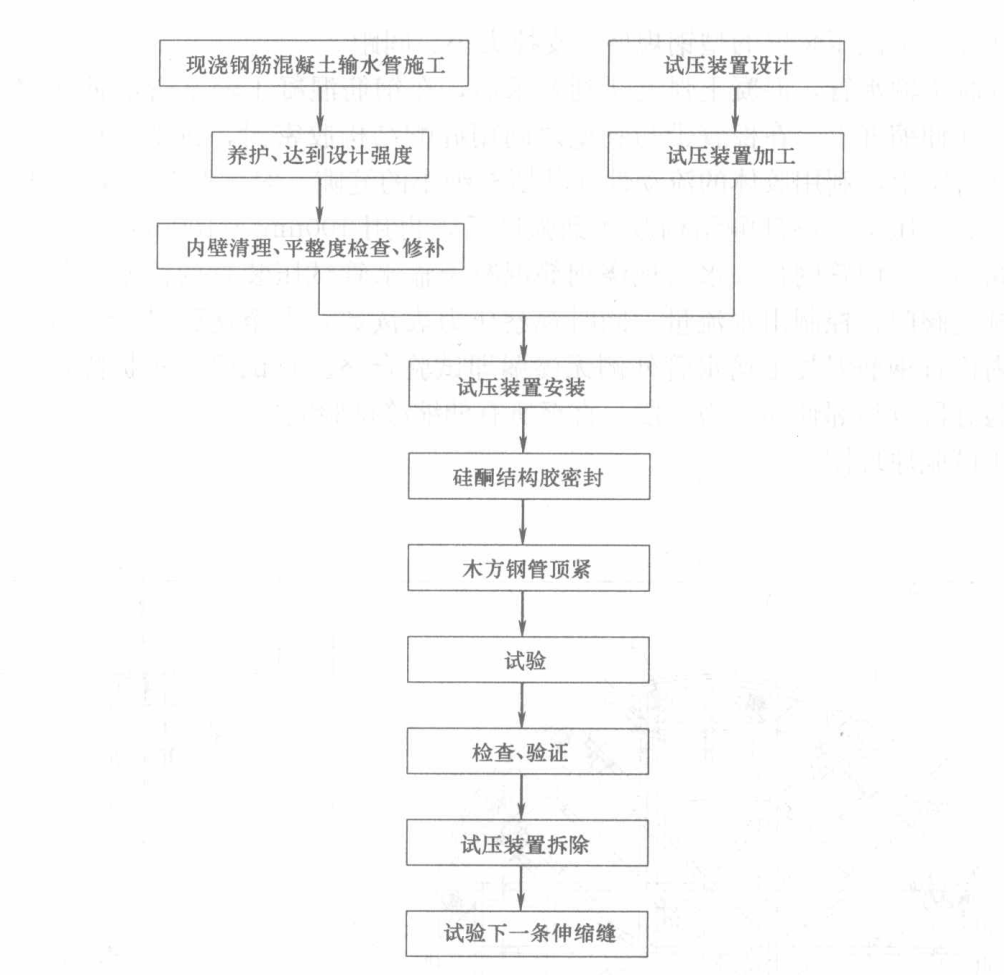

施工工藝

《現澆鋼筋混凝土輸水管水壓試驗工法》的施工工藝流程如下圖所示。

施工工藝流程

《現澆鋼筋混凝土輸水管水壓試驗工法》的操作要點如下:

一、根據水壓試驗壓力要求,確定試壓裝置的型鋼規格、支撐大小、間距。

二、管內壁清理乾淨後,要對鋼筋

混凝土內壁的平整度進行檢查、修補要求平整度偏差小於2毫米且不得有空鼓、起殼,以滿足試壓裝置的密封要求。

三、根據試壓裝置的位置安放方膠帶在橡膠帶與管壁之間塗抹矽酮結構膠。再將整個試壓裝置撐緊,使橡膠帶將密封膠壓在管壁上,對稱調節支撐螺栓,保證密封面壓緊、壓實。

四、待

矽酮結構膠達到強度後(一般3天),再用100毫米×100毫米木方和頂托撐在槽鋼背面。

五、試驗時,先打開排氣閥門,採用管網自來水(壓力一般為0.5兆帕)向試壓裝置內注水,待試壓裝置內的空氣完全排除後,調節

排氣閥門,控制出水流量,同時觀察壓力表讀數,直至達到試驗標準要求的壓力。

六、試驗壓力達到試驗標準要求的壓力後,檢查輸水管道外側有無滲漏現象,若無滲漏,則試驗合格。若有滲漏現象,需堵漏後重新試驗,直至試驗合格。

七、試驗裝置拆除,進行下一段伸縮縫的試驗,試驗分段以相鄰伸縮縫為一段,重複上述步驟。

八、通過對輸水管所有伸縮縫逐段進行水壓試驗,證明鋼筋混凝土輸水管水壓試驗符合要求,整個水壓試驗完成。

《現澆鋼筋混凝土輸水管水壓試驗工法》的水壓試驗由專門小組完成,包括試驗負責人、工長、記錄員及工人,見下表。

材料設備

《現澆鋼筋混凝土輸水管水壓試驗工法》所用的材料及設備明細如下:

試壓裝置1套;壓力表1隻:1~10千克(計量檢測合格後使用);DN25閥門:DN25:1隻、DN20:1隻;按實際距離配DN25UPVC標準水管、接頭及軟管;矽酮結構膠若干。

質量控制

《現澆鋼筋混凝土輸水管水壓試驗工法》的質量控制要求如下:

一、根據試驗管內徑設計方膠帶外徑尺寸,方膠帶外圍半徑偏差範圍為-5毫米~+2毫米。

二、“凹”形方膠帶應有足夠彈性,與管壁接觸一側平整度偏差要求小於1毫米,以便能與混凝土管壁能緊密相貼。

三、管內壁應乾淨,要求平整度偏差小於2毫米且不得有空鼓、起殼,以滿足試壓裝置的密封要求。

四、試驗頂壓裝置焊接質量按設計要求檢驗,確保焊接質量。

五、壓力計須經有計量資質單位鑑定合格,並在有效期範圍內。

安全環保措施

因《現澆鋼筋混凝土輸水管水壓試驗工法》水壓試驗壓力大,在鋼筋混凝土輸水管道內作業,因此,在施工中除嚴格執行國家及地方有關安全操作規程外,還應認真貫徹執行下列特殊的安全保證措施:

一、水壓試驗過程中要做好安全防護工作,試驗負責人、工長、安全員要密切注意試壓情況,發現不正常情況要立即停止試壓。

二、在鋼筋混凝土輸水管試壓過程中,施工人員進入管內時,必須採取通風措施、穿戴勞動保護用品。

三、輸水管內照明電壓不宜高於36伏。

四、試壓過程中保持設備完好,電氣設備必須有接地保護,閥門能正常啟用。

五、制定並落實排水措施。

六、試壓裝置及支撐體系安裝時,必須嚴格執行起重操作規程。

七、水壓試驗時,管道周圍臨邊處均需搭設防護欄桿、防止墜落。

八、嚴禁長時間超壓作業。

套用實例

《現澆鋼筋混凝土輸水管水壓試驗工法》的套用實例如下:

嶺澳核電站二期共有10條現澆鋼筋混凝土輸水管,每台機組5條,呈上下排列,共設伸縮縫51道。進水管截面為外方內圓形,內徑為3.6米。出水管為多邊形截面,外輪廓尺寸為5.3米,內孔邊長為3.5米,均屬於自防水結構,主要依靠混凝土的自身質量來確保抗滲性和不透水性。根據設計要求,須對鋼筋混凝土輸水管的伸縮縫進行水壓試驗,從而達到證明鋼筋混凝土輸水管是否滿足不透水性的設計要求的目的,進水管的試驗壓力為管中心處300千帕,排水管的試驗壓力為管中心處200千帕每道伸縮縫分別注水,恆壓5分鐘,檢查伸縮縫處無滲漏為合格。

該工法提供了一種現澆鋼筋混凝土輸水管分段水壓試驗的方法,克服現澆鋼筋混凝土輸水管整段水壓試驗中結構施工工期緊張、封堵板吊裝困難、封堵作業條件差、影響後續工程施工等難題。常規的現澆鋼筋混凝土輸水管水壓試驗方法是整段試驗,即在鋼筋混凝土輸水管端頭增加鋼筋混凝土凸緣,再在凸緣上鑽孔採用膨脹螺栓來緊固封堵鋼板,從鋼筋混凝土輸水管內部進行封堵。採用空壓機向具有水位刻度並與鋼筋混凝土輸水管連通的貯水罐中輸入壓縮空氣,逐漸提高貯水罐和鋼筋混凝土輸水管內的水壓,以達到試驗標準要求的壓力;同時,通過讀取貯水罐上的水位刻度,根據水位刻度的變化計算水的滲漏損失率。該法需要待整條鋼筋混凝土輸水管結構施工完、混凝土達到設計強度後才能試驗;試驗前要加工封堵鋼板,由於現澆鋼筋混凝土輸水管的直徑大、試驗壓力較高,封堵板承受的壓力很大,因此,每塊封堵板的重量都很大(一般在4噸左右),鋼筋混凝土輸水管周圍有其他建築,吊裝需要大型起重設備,並且在鋼筋混凝土輸水管內部的安裝就位無法使用機械設備,只能採用手拉葫蘆安裝,施工難度較大,封堵作業條件差、費工費時;由於是整段試壓,還需要空壓機、貯水罐等設施,試驗成本較大,貯水罐等設備屬壓力容器,設計、檢測手續也很嚴格。

該工法與傳統技術相比具有的有益效果該工法採用分段進行水壓試驗方法,即對所有伸縮縫分別進行水壓試驗,解決了整段水壓試驗封堵困難、作業條件差、周期長等難題,擺脫了土建工期的束縛和常規試驗方法困難的影響,施工簡單,操作方便,節約了施工成本,優點如下:

一、不需要專門的大型安裝設備,移動試壓裝置時,只需人工搬移即可。

二、水壓試驗可以緊隨土建施工展開,不占用結構施工工期,不影響後續工程施工。

三、工藝簡單、可靠、易行。試壓裝置的製做和安裝過程中,安全和質量更易保障。在試壓裝置安裝時,只需用木方鋼管頂撐,工序簡明、易於操作,不需要特殊的技術措施。

四、試驗周期較短。一條伸縮縫平均7天完成試壓,包括平整度檢查、試壓裝置安裝、膠帶密封、頂撐、加壓試驗等主要工序。

五、試壓裝置拆裝方便,可重複利用。

六、成本較低。除膠帶向廠家定製外,試壓裝置全部採用焊接結構。所用鋼材均可重複使用,用畢悉數收回,亦可完整用於類似工程中。而試壓裝置的安裝所需投入極小,只是矽酮結構膠的費用和人工費。不需要大型起重機械、空壓機、貯水罐,省卻大型起重設備、空壓機的租賃費用及封堵板、貯水罐的設計、加工檢測的費用等。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《現澆鋼筋混凝土輸水管水壓試驗工法》被評定為2005-2006年度國家二級工法。