專利背景

中國原油儲量中有三分之一以上屬於稠油油藏,由於稠油的物性原因(地下粘度高,流動性差,膠質、瀝青質含量高),熱采是稠油油藏開發的主要技術。孤島油田也自1992年開始對稠油油藏實施了以蒸汽吞吐為主的熱采開發,從1996年後,年產油均穩定在50×10噸以上,而2004年開始年均產油量超過了100萬噸,占全廠產油量的30%。但是稠油油藏的非均質性以及熱采技術特點,多輪吞吐後膠質、瀝青質的沉積,重力超覆引起蒸汽在高滲層竄流,發生水竄、汽竄,蒸汽沿高滲透帶突進,使得蒸汽波及係數小,大大降低蒸汽有效波及面積;多輪吞吐後地層壓降增大,受邊水、底水侵襲等影響,降低了稠油熱采的效益和效果。

孤島油田的吞吐周期達到了430天,但由於吞吐輪次的增多,周期油氣比下降,導致油井含水大幅度上升。其中表現最突出的是中二北熱采單元。孤島油田熱采單元是具有邊水的稠油油藏,邊底水及入侵嚴重,造成高含水井增多。中二北Ng5由於長期注蒸汽開發,地層壓降幅度大,Ng54層的邊水上竄53,沿53高滲透帶和累計虧空大的區域由北部向中部推進,而引起部分熱采井高含水。1997年開始在中二北治理高含水熱采井,採用邊部提液、高含水熱采井調剖等措施抑制邊水推進。通過室內研究以及熱采井開發動態研究,發明了熱采井在注蒸汽時套用氮氣泡沫調剖工藝,可改善高含水井開發效果,在壓制底水錐進,改善原油流動性,延長吞吐周期等方面具有顯著的優點。

發明內容

專利目的

《熱采井注蒸汽氮氣泡沫調剖工藝方法》的目的是提供一種適用於稠油蒸汽吞吐開發油田熱采井注蒸汽氮氣泡沫調剖工藝方法,控制油井含水上升,提高油井蒸汽吞吐效果。

技術方案

《熱采井注蒸汽氮氣泡沫調剖工藝方法》包括:蒸汽、氮氣和發泡劑注入方法和氮氣生產注入工藝,其特徵在於蒸汽從油管注入,氮氣和泡沫劑從套管注入,注入重量份數比為,發泡劑:蒸汽=1:250-500;氮氣:蒸汽=50-80:1注入速度為:蒸汽10-13噸/小時;發泡劑0.1-0.5噸/小時;氮氣900-1000標準立方米/小時;注入步驟為:按四段塞注入,一段塞單獨從套管注入氮氣12小時,速度為900-1000標準立方米/小時;二段塞單獨從油管注蒸汽24小時,速度為10-13噸/小時;三段塞從油管注蒸汽,同時從套管注氮氣和發泡劑,蒸汽注入速度為10-13噸/小時,氮氣注入速度為900-1000標準立方米/小時,發泡劑注入速度為0.1-0.5噸/小時,注入時間為2小時;四段塞停注發泡劑,保持上述氮氣和蒸汽的注入步驟和速度注12小時;重複一段塞至四段塞的步驟,連續注入,注完設計用量後,關井悶井後開井生產。

注入蒸汽的乾度大於70%;氮氣的純度大於95%;發泡劑的耐溫大於300℃。

氮氣和發泡劑以井口製成泡沫狀態注入套管,在油層上部封隔器以上與蒸汽混合,再進入油層。

發泡劑在蒸汽內的起泡濃度為0.3-0.5%。

注氮氣和發泡劑的壓力略高於注蒸汽的壓力。

氮氣是採用氮氣車現場制氮注入套管。

改善效果

《熱采井注蒸汽氮氣泡沫調剖工藝方法》比2007年2月以前技術相比具有以下優點:

1、在注蒸汽時實施氮氣泡沫調剖,在油層中擴大加熱帶,增加了蒸汽的波及體積,降低油井的含水增加原油產量。

2、與蒸汽一起注入的氮氣、泡沫到達油層中,在蒸汽凝為熱水後,仍然是氣體狀態,在回採降壓時,氣體膨脹,起到強化助排油、水的作用。

3、由油管與套管之間的環空注氮氣、泡沫改善了隔熱效果,既減小井筒熱損失,提高井底蒸汽乾度,又能降低套管溫度,保護套管。

4、注蒸汽氮氣泡沫調剖技術的現場套用效果表明,該技術延長了熱采吞吐周期,降低高含水油井的綜合含水,提高稠油蒸汽吞吐效果和採收率。

附圖說明

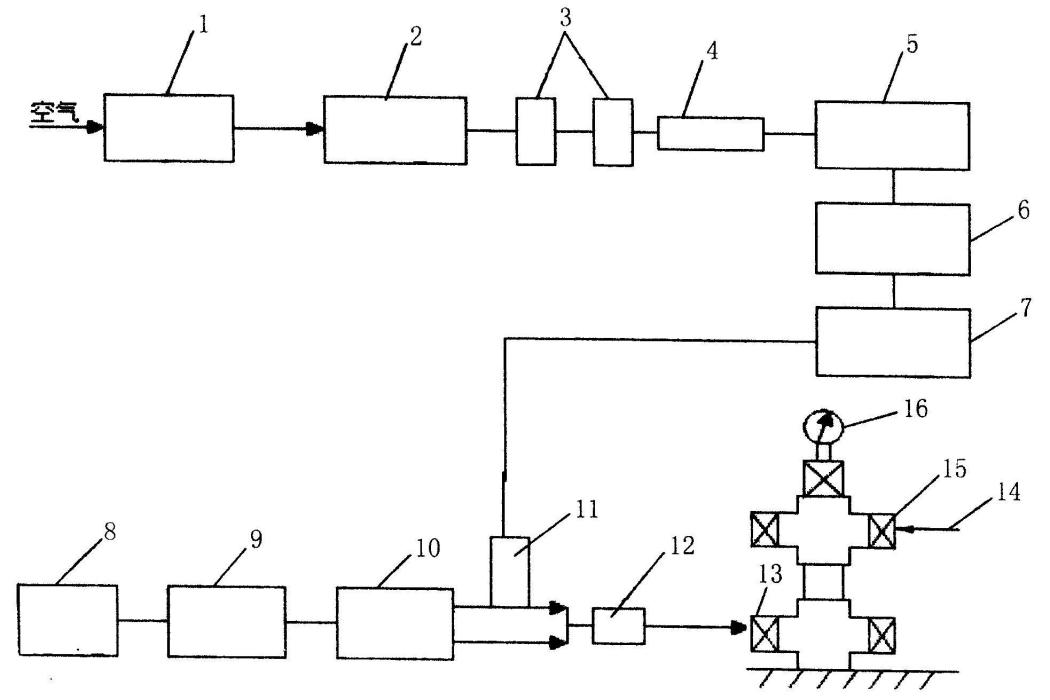

圖1為《熱采井注蒸汽氮氣泡沫調剖工藝方法》的工藝流程示意圖。圖1中空氣分離技術是從20世紀初開始發展起來的,空氣分離制氮有以下三種方法,即深冷空分法、分子篩空分法及膜空分法。2007年2月以前使用的是膜空分法。膜是由數百萬根中空纖維組成的,空氣中的各種氣體(大約79%的氮氣,21%的氧氣)在透過膜壁時具有不同的滲透速率,才使得氧氣和水蒸汽由加壓的氣流中從膜壁滲透過濾出來,從而產生乾燥的氮氣。

圖2為《熱采井注蒸汽氮氣泡沫調剖工藝方法》的注氮氣和發泡劑的油井管柱結構示意圖。在油井注蒸汽過程中,在下入隔熱油管情況下,由油管注入蒸汽,由環空注入氮氣,蒸汽與氮氣同時進入油層,在連續注完預計蒸汽量後,停注蒸汽及氮氣。燜井後開井回採。

圖中標記說明:圖中1-空氣壓縮機2-緩衝罐3-過濾器4-加熱器5-N2發生器6-氮氣緩衝罐7-增壓機8-發泡劑9-標定罐10-柱塞計量泵11-氮氣進口12-泡沫發生器13-套管閘門14-蒸汽氣進口15-油管閘門16-壓力表17-蒸汽18-氮氣泡沫19-油管20-套管21-封隔器22-卡瓦。

權利要求

1.一種熱采井注蒸汽氮氣泡沫調剖工藝方法,包括:蒸汽、氮氣和發泡劑注入方法和氮氣生產注入工藝,其特徵在於蒸汽從油管注入,氮氣和發泡劑從套管注入,注入蒸汽的乾度大於70%,氮氣的純度大於95%,發泡劑的耐溫大於300℃,注入重量份數比為,發泡劑:蒸汽=1:250-500;氮氣:蒸汽=50-80:1,注入速度為:蒸汽10-13噸/小時;發泡劑0.1-0.5噸/小時;氮氣900-1000標準立方米/小時;注入步驟為:按四段塞注入,一段塞單獨從套管注入氮氣12小時,速度為900-1000標準立方米/小時;二段塞單獨從油管注蒸汽24小時,速度為10-13噸/小時;三段塞從油管注蒸汽,同時從套管注氮氣和發泡劑,蒸汽注入速度為10-13噸/小時,氮氣注入速度為900-1000標準立方米/小時,發泡劑注入速度為0.1-0.5噸/小時,注入時間為2小時;四段塞停注發泡劑,保持上述氮氣和蒸汽的注入步驟和速度注12小時;重複一段塞至四段塞的步驟,連續注入,注完設計用量後,關井悶井後開井生產。

2.根據權利要求1所述的熱采井注蒸汽氮氣泡沫調剖工藝方法,其特徵在於所述氮氣和發泡劑以井口製成泡沫狀態注入套管,在油層上部封隔器以上與蒸汽混合,再進入油層。

3.根據權利要求1所述的熱采井注蒸汽氮氣泡沫調剖工藝方法,其特徵在於所述發泡劑在蒸汽內的起泡濃度為0.3-0.5%。

4.根據權利要求1所述的熱采井注蒸汽氮氣泡沫調剖工藝方法,其特徵在於所述注氮氣和發泡劑的壓力略高於注蒸汽的壓力。

5.根據權利要求1所述的熱采井注蒸汽氮氣泡沫調剖工藝方法,其特徵在於所述氮氣是採用氮氣車現場制氮注入套管。

技術領域

《熱采井注蒸汽氮氣泡沫調剖工藝方法》涉及一種適合稠油油田蒸汽吞吐熱采井在注蒸汽時用的氮氣泡沫調剖工藝方法,適合稠油蒸汽吞吐開採油田的高含水井調剖套用,屬於石油開發領域。

實施方式

1、發泡劑的性能要求

2、適應條件

(1)油藏非均質性強,由於泡沫主要產生於砂層的大孔道內,因此選擇有較高滲透率的油層;

(2)邊底水活躍的區塊,綜合含水>90%的稠油井;

(3)多次吞吐後形成蒸汽竄進通道,蒸汽加熱半徑範圍內剩餘油豐富;

(4)根據試驗,在蒸汽驅殘餘油飽和度(18.2%)以下時,開始有較高的封堵能力,因此選擇含油飽和度較低的高滲透條帶的油井;

(5)油層厚度≥5米;

(6)井下套管完好。

3、氮氣來源及注入方法

使用膜空分法氮氣車制氮其流程如圖1所示。

在油井注蒸汽過程中,在下入隔熱油管情況下,由油管注入蒸汽(正注方式),由環空注入氮氣(反注方式),蒸汽與氮氣同時進入油層。

4、注入參數設計

(1)注蒸汽參數:蒸汽乾度儘量高,鍋爐出口乾度在70~75%,不低於70%。注入壓力及注入速度視現場條件而定,但不超過安全限度(最高不超過16兆帕),注汽量保持在前周期水平,一般按油層厚度計算,即每米80~120噸,經統計單井注汽量一般在2000~2500噸。

(2)注氮氣參數:氮氣注入參數受油層深度、油層厚度、厚度比、地層溫度、壓力、孔隙度、滲透率、油水飽和度、原油粘度、油藏類型、完井方式、吞吐周期、蒸汽注入量、蒸汽乾度、井況、邊底水錐進狀況等因素的影響,在設計氮氣注入量時,需綜合考慮各項因素。因採用大型制氮設備,注氮氣量可以增加。總體說來,一般按氮氣(標準狀態):蒸汽(水當量,t)=50~80:1。注氮氣速度由注入壓力限定,一般控制在900~1000標準立方米/小時,由氮氣濃度來調節,純度>95%。由油套環空注入氮氣,注入壓力稍高於油管蒸汽壓力,但不能超過套管安全壓力,由現場套管使用狀況而定。

(3)注入發泡劑:單井注入量按與注汽量的比例計算,發泡劑:蒸汽(水當量按噸計算)=1:(250~500),注入速度0.1~0.5噸/小時,此方式保證蒸汽中起泡劑濃度控制在0.3%-0.5%。

5、注入工藝

選擇合理的氮氣泡沫的四段塞式注入方式:

第一段塞:由油套環空單獨反注氮氣12小時,速度為900~1200標準立方米/小時;

第二段塞:停注氮氣,由油管單獨正注蒸汽24小時,速度為10~13噸/小時;

第三段塞:由油管注蒸汽,同時由油套環空注氮氣和泡發劑,蒸汽、氮氣的注入速度同前,發泡劑排量為0.2噸/小時,持續注入2小時;

第四段塞:停注發泡沫劑,保持氮氣、蒸汽注入方式及排量,持續注入12小時。

重複1~4段塞注入方式,連續注完設計量後,關井燜井後開井生產。

6、現場實施效果(如圖1、圖2所示)

自2006年以來,根據對邊底水稠油油藏水侵規律和不同程度水侵井的開發特徵分析,在孤島油田熱採區的強水侵井區實施了氮氣泡沫調剖工藝。

用空氣壓縮機1壓縮空氣進緩衝罐2,經過濾器3過濾,經加熱器4加熱,進氮氣發生器5,制出的氮氣進氮氣緩衝罐6,經增壓機7增壓,經泡沫發生器12製成泡沫17,從套管閘門13注入套管19,從封隔器20上部經封隔器21進入地層。注12小時,注入速度900-1200標準立方米/小時,形成第一段塞;從油管閘門15注入蒸汽14,經油管18進入油層,注24小時,注入速度為10-13立方米/小時形成第二段塞;從油管注蒸汽,同時從套管注氮氣和發泡劑,蒸汽和氮氣的注入速度同上,發泡劑8的注入速度為0.2噸/小時於封隔器上部混合進入油層,同注時間2小時,形成第三段塞;在注發泡劑8時,要經標定罐9標定,柱塞泵10加壓與氮氣混合,再進泡沫發生器12,再進套管閘門13進入套管19;停注發泡劑,保持氮氣和蒸汽同上的注入速度,注12小時,形成第四段塞,重複1-4段塞過程,直致把方案中的設計注入量注完,關井悶井若干小時開井,如GD2-23-537井泡沫調剖施工過程中井口注汽壓力呈上升趨勢並且在施工後,能保持壓力穩定一段時間。施工前井口注汽壓力為13.0兆帕,施工後注汽壓力變為14.3兆帕,上升1.3兆帕。注汽壓力提高說明蒸汽泡沫調剖降低了蒸汽的流度,提高了封堵壓差,達到了封堵蒸汽汽竄通道,調整吸汽剖面,提高驅替波及係數的目的。

榮譽表彰

2013年10月,《熱采井注蒸汽氮氣泡沫調剖工藝方法》獲得第十五屆中國專利優秀獎。