專利背景

煤層瓦斯是一種潔淨能源,但對煤礦生產而言更是一種災害源。如何實現採煤之前瓦斯的預抽,實現資源開發利用和煤礦減災的雙重目的,一直是人們關注的焦點。特別是隨著開採深度的增加、資源需求的日益強烈、國家一系列關於煤礦瓦斯災害治理強制措施和煤層氣開發利用鼓勵政策的出台,都迫切要求有一套系統的、完整的、地面與井下相結合的抽采工藝技術。

瓦斯治理方法眾多,如區域治理措施中的保護層開採、地面采動區抽采等,但局限性大,效果差異懸殊。瓦斯治理主要手段為抽采,最常用的是把煤層作為抽采對象。但是,對於原生結構和碎裂煤而言,自身裂隙的連通性較差,且鑽進過程中井田附近存在污染,如果不採取增透措施,抽采效果有限。突出煤層往往為滲透性極差、強度極低的碎粒煤和糜棱煤,直接從其中抽采瓦斯不僅鑽進困難,而且抽采效果差,鑽孔抽采半徑非常小、封孔困難致使抽采瓦斯濃度難以長期穩定。往往以密集布孔、高工程投入為代價進行抽采。各種水力化措施,特別是水力擠出在煤巷掘進消突中起到了一定作用,但也存在不盡人意的方面。

以往井下瓦斯抽采從原理上可區分為兩類:其一是在原始應力狀態下的抽采,抽采效率完全取決於煤層原始滲透率,效果差、工程量大。2008年11月前的本煤層抽放多屬此類;二是通過採礦卸壓增透進行抽采,抽采效果較好,但受條件的限制,難以解決快速掘進問題。高位鑽孔抽放、地面采動區抽放屬此類工藝。

發明內容

專利目的

《煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝》目的在於提供一種煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,提高抽放效率、縮短抽放時間、最大限度消除瓦斯災害。

技術方案

《煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝》採用如下技術方案:煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,依次包括以下步驟:(1)選取壓裂地點;(2)根據觀察煤體類型、巷道布置和構造發育程度來確定壓力類型,可採用頂底板順層鑽孔水力壓裂、頂底板穿層鑽孔水力壓裂、本煤層順層鑽孔水力壓裂或本煤層穿層鑽孔水力壓裂;(3)確定鑽孔參數施工鑽孔,鑽孔參數包括孔長、開孔高度、孔徑、傾角、方位角;(4)設計水力壓裂,包括注入水量和注入壓力;(5)洗孔;(6)排水;(7)檢驗壓裂效果,如符合要求向下進行,如不符合要求轉向步驟(4);(8)進入管路進行抽放。

所述的步驟(2)針對I類、II類煤可採用本煤層順層鑽孔水力壓裂或本煤層穿層鑽孔水力壓裂;針對III類、IV類、V類煤可採用頂底板順層鑽孔水力壓裂或頂底板穿層鑽孔水力壓裂。

所述的本煤層順層鑽孔水力壓裂可以採用在工作面進風順槽和/或迴風順槽在煤層中施工平行於切眼的水力鑽裂鑽孔;也可採用在掘進迎頭或在掛耳鑽場內施工超前抽放鑽孔。

所述的本煤層穿層鑽孔水力壓裂為在煤層底板向煤層施工穿層的仰角水力壓裂鑽孔,當煤層厚度大於等於2米時,仰角水力壓裂鑽孔打至穿煤層1米,當煤層厚度小於2米時,仰角水力壓裂鑽孔打至剛揭露煤層時;在煤層頂板向煤層施工穿層的俯角水力壓裂鑽孔,俯角水力壓裂鑽孔貫穿煤層至煤層底板5米~10米處。

所述的頂底板穿層鑽孔水力壓裂為在煤層頂底板巷中向煤層施工放射狀的穿層鑽孔至接近煤層30毫米~50毫米。

所述的頂底板順層鑽孔水力壓裂為在距煤層30毫米~50毫米的頂底板中與煤層平行施工順層鑽孔。

所述的本煤層穿層鑽孔水力壓裂應在煤體應力集中集中帶以離3米~5米處進行封孔,確保封孔器與鑽孔緊密接觸。

開始注水時,在前3~5分鐘內必須緩慢增高水壓至設計注水壓力,注水泵應當設定卸壓閥,調整該閥可保證壓力平緩上升和減壓;注水時,高壓管路的水壓比確定注水壓力低30%以上時,可以結束注水;停泵時,注水泵應緩慢卸壓。

改善效果

《煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝》在不改變原有地應力狀態下,通過高壓水力作用,使得煤儲層裂縫進一步擴張、延伸、相互聯通,達到增透提高抽采效率的目的,增強煤層透氣性、減少採掘工作面瓦斯湧出量,顯著提升單孔抽采能力和抽采效果。提高抽放效率、縮短抽放時間、最大限度消除瓦斯災害。

井下煤層鑽孔水力壓裂可以增大煤層透氣性,經試驗表明,採用鑽孔水力壓裂後,煤層透氣性係數增大8~10倍。

井下煤層鑽孔水力壓裂後,鑽孔瓦斯湧出量成倍增加,減少了掘進及回採期間的瓦斯湧出量,使掘進及回採期間的突出危險性幾率減少。

實施井下水力壓裂後,煤層百米鑽孔瓦斯流量成十倍級增長,減少了瓦斯抽放時間,為煤礦安全高效回採、掘進提供了寶貴時間及安全保障。

附圖說明

圖1為煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝流程圖;

圖2為本煤層順層鑽孔水力壓裂示意圖;

圖3為圖2的A-A剖視圖;

圖4為掘進迎頭鑽孔水力壓裂示意圖;

圖5為本煤層穿層鑽孔水力壓裂示意圖;

圖6為圖5的B-B剖視圖;

圖7為頂底板穿層鑽孔水力壓裂示意圖;

圖8為頂底板順層鑽孔水力壓裂示意圖;

圖9為圖8的C-C剖視圖;

圖10為水力壓裂系統圖;

圖11為封孔器示意圖。

技術領域

《煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝》涉及一種煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝。

權利要求

1、《煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝》特徵在於:依次包括以下步驟:(1)選取壓裂地點;(2)根據觀察煤體類型、巷道布置和構造發育程度來確定壓力類型,可採用頂底板順層鑽孔水力壓裂、頂底板穿層鑽孔水力壓裂、本煤層順層鑽孔水力壓裂或本煤層穿層鑽孔水力壓裂;(3)確定鑽孔參數施工鑽孔,鑽孔參數包括孔長、開孔高度、孔徑、傾角、方位角;(4)設計水力壓裂,包括注入水量和注入壓力,進行注水;(5)洗孔;(6)排水;(7)檢驗壓裂效果,如符合要求向下進行,如不符合要求轉向步驟(4);(8)進入管路進行抽放。

2、根據權利要求1所述的煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,其特徵在於:所述的步驟(2)針對I類、II類煤可採用本煤層順層鑽孔水力壓裂或本煤層穿層鑽孔水力壓裂;針對III類、IV類、V類煤可採用頂底板順層鑽孔水力壓裂或頂底板穿層鑽孔水力壓裂。

3、根據權利要求2所述的煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,其特徵在於:所述的本煤層順層鑽孔水力壓裂可以採用在工作面進風順槽和/或迴風順槽在煤層中施工平行於切眼的水力鑽裂鑽孔;也可採用在掘進迎頭或在掛耳鑽場內施工超前抽放鑽孔。

4、根據權利要求2所述的煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,其特徵在於:所述的本煤層穿層鑽孔水力壓裂為在煤層底板向煤層施工穿層的仰角水力壓裂鑽孔,當煤層厚度大於等於2米時,仰角水力壓裂鑽孔打至穿煤層1米,當煤層厚度小於2米時,仰角水力壓裂鑽孔打至剛揭露煤層時;在煤層頂板向煤層施工穿層的俯角水力壓裂鑽孔,俯角水力壓裂鑽孔貫穿煤層至煤層底板5米~10米處。

5、根據權利要求2所述的煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,其特徵在於:所述的頂底板穿層鑽孔水力壓裂為在煤層頂底板巷中向煤層施工放射狀的穿層鑽孔至接近煤層30毫米~50毫米。

6、根據權利要求2所述的煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,其特徵在於:所述的頂底板順層鑽孔水力壓裂為在距煤層30毫米~50毫米的頂底板中與煤層平行施工順層鑽孔。

7、根據權利要求4所述的煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,其特徵在於:所述的本煤層穿層鑽孔水力壓裂應在煤體應力集中集中帶以離3米~5米處進行封孔,確保封孔器與鑽孔緊密接觸。

8、根據權利要求1-7任一條所述的煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,其特徵在於:開始注水時,在前3~5分鐘內必須緩慢增高水壓至設計注水壓力,注水泵應當設定卸壓閥,調整該閥可保證壓力平緩上升和減壓;注水時,高壓管路的水壓比確定注水壓力低30%以上時,可以結束注水;停泵時,注水泵應緩慢卸壓。

實施方式

煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝,依次包括以下步驟:(1)選取壓裂地點;(2)根據觀察煤體類型、巷道布置和構造發育程度來確定壓力類型,可採用頂底板順層鑽孔水力壓裂、頂底板穿層鑽孔水力壓裂、本煤層順層鑽孔水力壓裂或本煤層穿層鑽孔水力壓裂;(3)確定鑽孔參數施工鑽孔,鑽孔參數包括孔長、開孔高度、孔徑、傾角、方位角;(4)設計水力壓裂,包括注入水量和注入壓力;(5)洗孔;(6)排水;(7)檢驗壓裂效果,如符合要求向下進行,如不符合要求轉向步驟(4);(8)進入管路進行抽放。

1、壓裂選型及鑽孔、封孔參數確定。

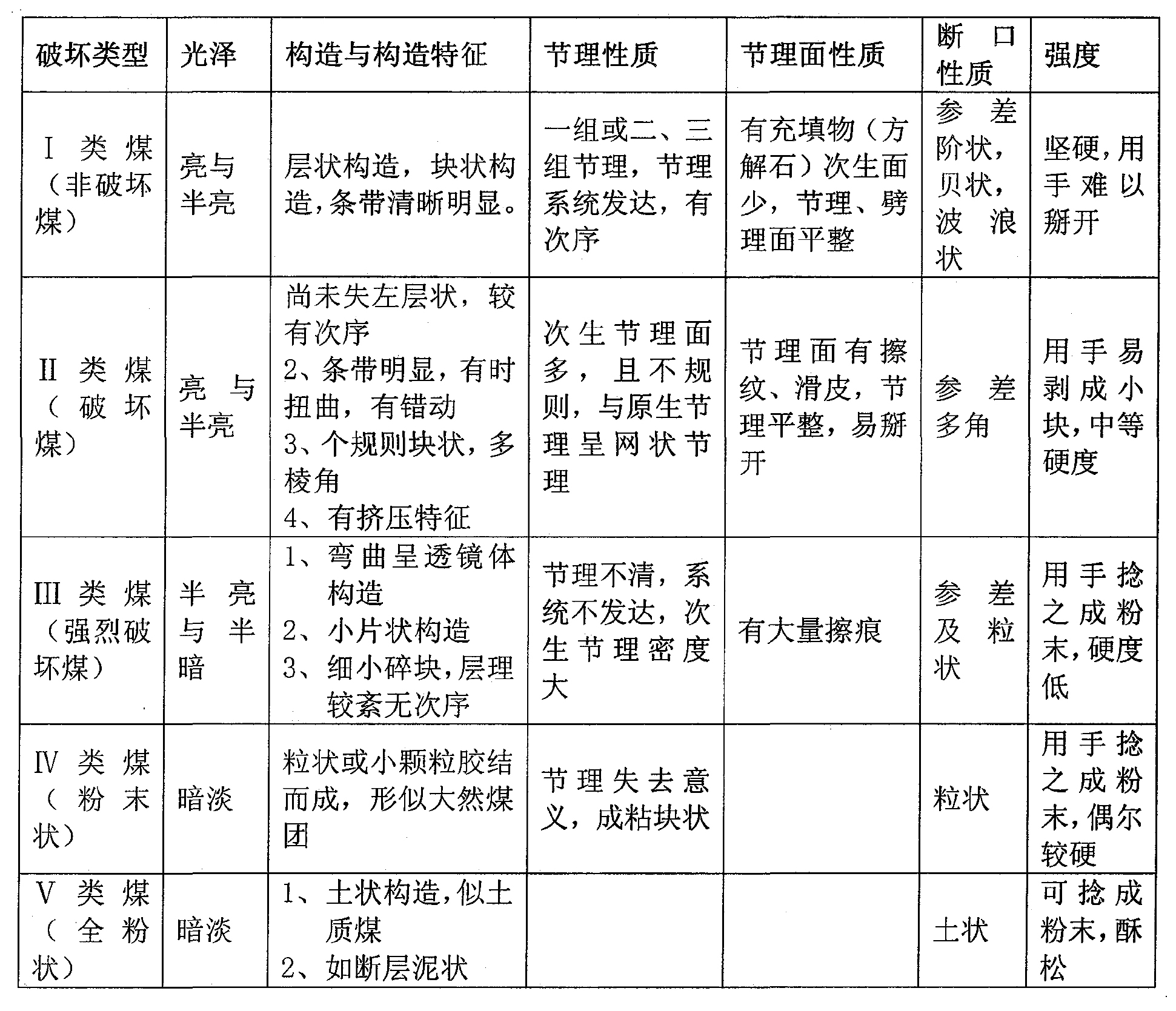

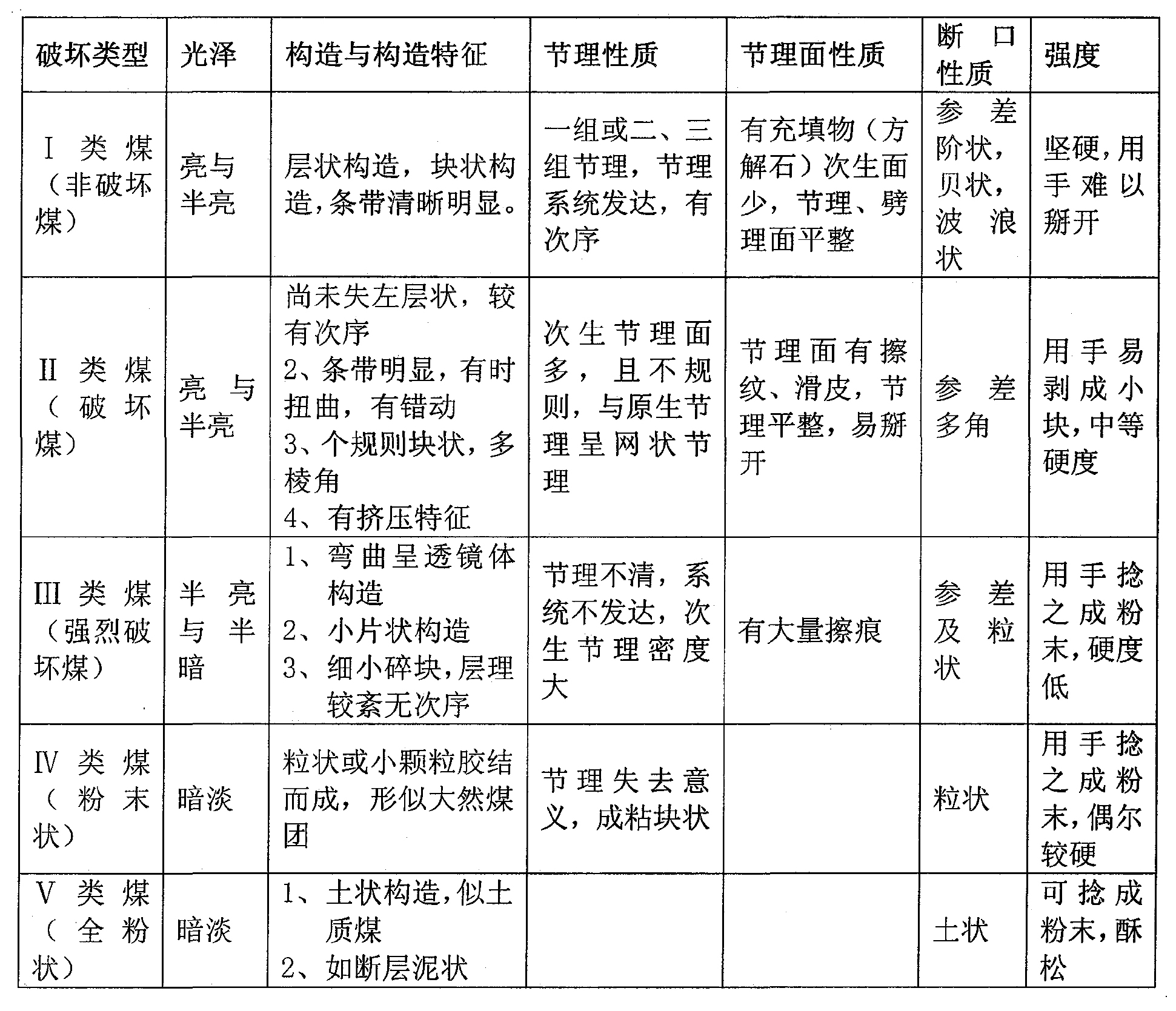

防治煤與瓦斯突出細則第29條規定了煤的破壞類型及分類,見表1。

表1煤的破壞類型及分類表

破壞類型光澤構造與構造特徵節理性質節理面性質斷口性質強度I類煤(非破壞煤)亮與半亮層狀構造,塊狀構造,條帶清晰明顯。一組或二、三組節理,節理系統發達,有次序有充填物(方解石)次生面少,節理、劈理面平整參差階狀,貝狀,波浪狀堅硬,用手難以掰開II類煤(破壞煤)亮與半亮尚未失左層狀,較有次序2、條帶明顯,有時扭曲,有錯動3、個規則塊狀,多稜角4、有擠壓特徵次生節理面多,且不規則,與原生節理呈網狀節理節理面有擦紋、滑皮,節理平整,易掰開參差多角用手易剝成小塊,中等硬度III類煤(強烈破壞煤)半亮與半暗1、彎曲呈透鏡體構造2、小片狀構造3、細小碎塊,層理較紊無次序節理不清,系統不發達,次生節理密度大有大量擦痕參差及粒狀用手捻之成粉末,硬度低IV類煤(粉末狀)暗淡粒狀或小顆粒膠結而成,形似大然煤團節理失去意義,成粘塊狀粒狀用手捻之成粉末,偶爾較硬V類煤(全粉狀)暗淡1、土狀構造,似土質煤2、如斷層泥狀土狀可捻成粉末,酥鬆基於不同的煤體破壞類型,須布置不同的水力壓裂鑽孔類型。

1.1基於I、II類煤本煤層水力壓裂鑽孔布置方式

(1)本煤層順層鑽孔水力壓裂

這種鑽孔布置方式是在工作面進風順槽1或迴風順槽2根據煤體、構造發育程度,在煤層6中施工平行於切眼4的水力壓裂鑽孔3,見圖2、圖3,圖中5為採空區。鑽孔長度可根據回採工作面的傾斜長及煤體、構造發育程度、鑽機設備能力進行確定,原則上以在進風順槽1和迴風順槽2分別施工平行鑽孔交叉為宜;

鑽孔也可以布置在掘進迎頭或在掛耳鑽場內施工超前抽放鑽孔進行水力壓裂,解決掘進工作面掘進難問題,見圖4。在掘進工作面10可施工長度為20米左右的鑽孔進行壓裂;在掘進巷道9兩幫的鑽場8施工水力壓裂鑽孔7,長度要根據鑽場間距及所要求的保護距離進行確定;

本煤層順層鑽孔水力壓裂鑽孔傾角及方位可根據煤層傾角、巷道開拓情況、煤厚、孔長等具體情況進行確定。鑽孔孔徑可選用φ42毫米、φ60毫米、φ75毫米、φ91毫米等進行施工,根據生產實踐在煤層中最好施工φ75毫米的鑽孔。

(2)本煤層穿層鑽孔水力壓裂

對於在煤層的頂底板施工的穿層鑽孔,孔長要根據頂底板巷距煤層的距離及煤層厚度進行確定。在煤層底板施工仰角水力壓裂鑽孔,以穿煤層1米為宜(煤層厚度≥2米)對於厚度小於2米的煤層,以剛揭露煤層為宜;在煤層頂板施工俯角孔進行水力壓裂時,鑽孔要貫穿煤層至煤層底板5米~10米處。鑽孔傾角及方位可根據煤層傾角、巷道開拓情況、煤厚、孔長等具體情況進行確定。鑽孔孔徑可選用φ42毫米、φ60毫米、φ75毫米、φ91毫米等進行施工,根據生產實踐在岩層中施工φ42毫米鑽孔為宜,如圖5、圖6所示,圖中包括進風順槽1、迴風順槽2、高抽巷12、內錯尾巷13、壓裂鑽孔11。

本煤層鑽孔水力壓裂封孔深度根據鑽孔長度及煤體前方應力集中帶長度確定,應在煤體應力集中帶以里3~5米處進行封孔,確保封孔器與鑽孔緊密接觸,使水不外流;封孔長度由封孔器長度確定,2008年11月前煤炭系統所用的井下封孔器長度一般為1.1米。

1.2基於III、IV、V類虛擬儲層水力壓裂鑽孔布置方式

對於III、IV、V類煤,在煤層中施工鑽孔,會出現難以鑽進、塌孔等現象,針對這種情況,可採用“虛擬儲層”進行增透,即在煤層的頂底板施工鑽孔進行壓裂,具體鑽孔布置方式如下:

(1)煤層頂底板穿層鑽孔水力壓裂

對於III、IV、V類煤,在煤層的頂底板巷中施工穿層鑽孔至接近煤層30毫米~50毫米為宜,如圖7所示,圖中包括煤層頂板巷18、煤層頂板20、煤層6、煤層底板21、煤層底板巷19、頂板壓裂鑽孔16、底板壓裂鑽孔17、頂板鑽場14、底板鑽場15。

(2)煤層頂底板順層水力壓裂

對於III、IV、V類煤,也可以在煤層的頂底板施工順層鑽孔進行壓裂,如圖8、圖9所示,圖中包括煤層頂板20、煤層6、煤層底板21、壓裂鑽孔22。

對於III、IV、V類煤,鑽孔傾角及方位可根據煤層傾角、巷道開拓情況、煤厚、孔長等具體情況進行確定。鑽孔孔徑可選用φ42毫米、φ60毫米、φ75毫米、φ91毫米等進行施工,根據生產實踐在岩層中施工φ42毫米鑽孔為宜;封孔深度根據鑽孔長度進行確定,儘量接近於煤層。封孔長度為1.1米。

1.3封隔器的選取

可採用煤炭系統井下常用的囊帶式自動膨脹封隔器,但由於2008年11月前的囊帶式自動膨脹封隔器抗壓能力較小、建議採用由河南理工大學自主研製開發的井下煤層鑽孔水力壓裂專用封隔器,型號為:KZ-01。

1.4泵的選取

注水泵可以選擇高壓大排量泵,如BRW200/31.5、BRW400/31.5等礦用乳化液泵。對於鑽孔長度大、裂隙發育煤體,建議採用由河南理工大學自主研發的煤礦井下鑽孔水力壓裂專用泵,型號為:UHF-1。

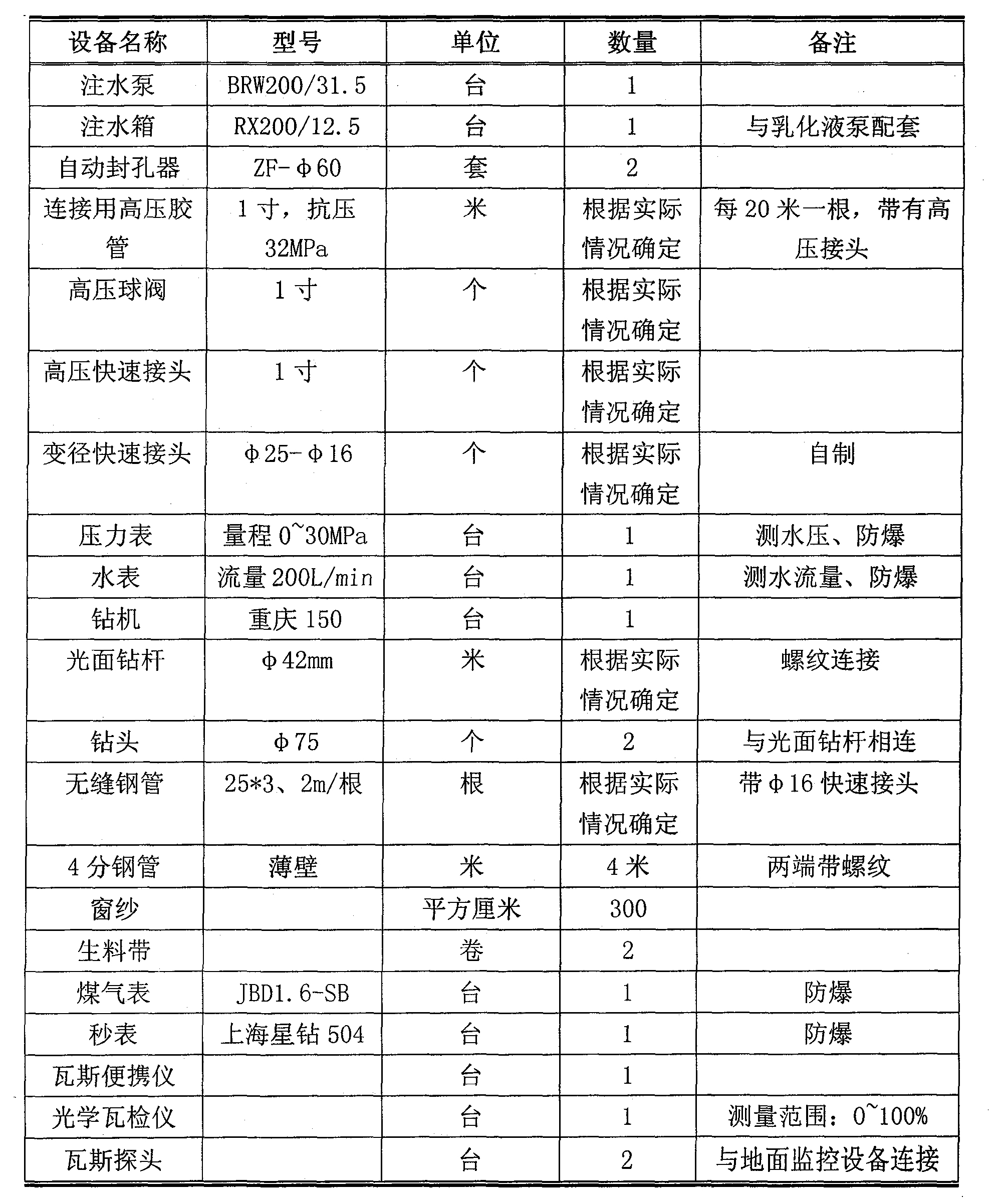

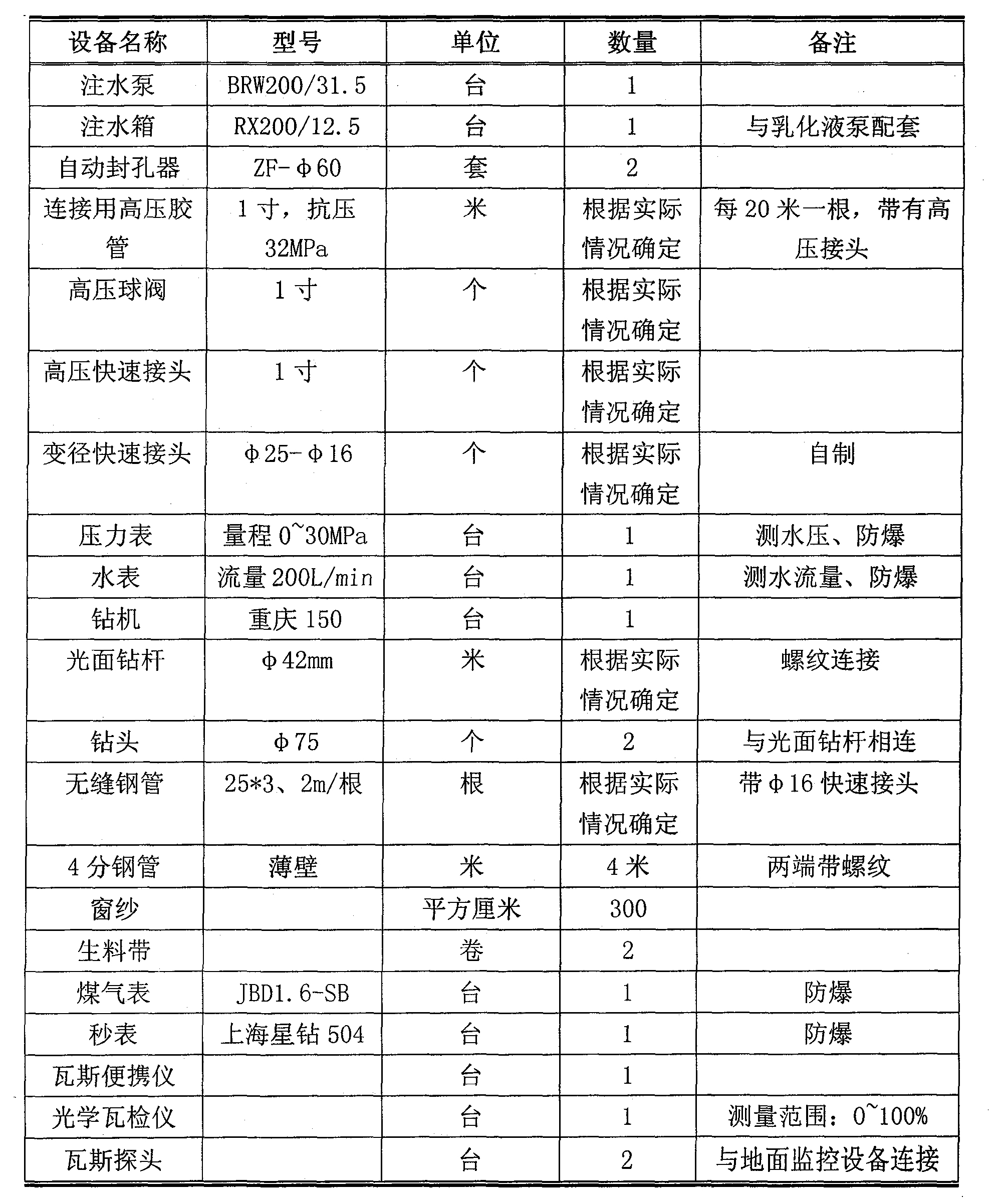

1.5設備清單及連線

表2井下壓裂設備一覽表

注水設備之間的連線如圖10所示,包括供水設備、注水設備和水力壓裂頭,其中供水設備包括設定在推車平台上的水箱25和輸水管23,輸水管23上設有水閥24;注水設備包括設定在推車平台上的水泵26,水泵26與水箱25連線,水泵26上設有壓力表27,水泵26輸出管道上設有流量表28和卸壓閥29;水力壓裂頭包括多節無縫鋼管33通過高壓快速接頭34連線在一起,前端通過快速封接頭35連線設定有封孔器36,後端通過高壓水管30與注水設備相連。

封孔器的連線如圖11所示,以鑽孔孔徑為75毫米為例。

2、壓裂設計

壓裂設計包括注入水量、注水壓力及注水階段。

注水壓力是煤層注水的主要參數。注水壓力過低,不能壓裂煤體,煤層結構不會發生明顯的變化,相當於低壓注水濕潤措施,起不到快速卸壓防突的作用。合理的注水壓力應該能夠快速、有效破裂鬆動煤體,從而改變煤體孔隙和裂隙的容積及煤體結構,削弱煤體應力集中程度,排放煤體瓦斯。

瑞士地質學家海姆(Heim)提出了在岩層中存在初始應力的概念和初始地應力靜水壓力場的假設,他認為埋深較大的地層中初始應力場接近於靜水應力場,離地表距離為H的地層深處,岩層各個方向上存在初始地應力的量值都等於γh(γ為地層容重)。1925~1926年,金尼克提出了初始地應力場分布的理論計算法,地層中的初始垂直應力可取為γh,初始水平應力則為(μ/(1-μ))γH。根據這兩種理論,試驗工作面巷道前方煤體上覆岩層重量產生的垂直應力為:

,由垂直應力引起的水平應力是煤體所受的最小應力,其值為:,

,式中:σ

y垂直應力,兆帕;σ

x水平應力,兆帕;γ煤層上覆岩層的容重:噸/立方米;H煤層埋深,米;λ側向應力係數;μ煤的泊松比。

根據試驗工作面鑽孔柱狀圖的統計資料,用加權平均法計算出煤體上覆岩層的平均容重γ,計算方法如下式:

,式中:γ上覆岩層的容重,噸/立方米;H煤層埋深,米;γ

i上覆岩層分層容重,噸/立方米;h

i上覆岩層分層厚度,m。

由於不同地區煤體的堅固性係數不同,其單項抗壓強度存在著差異,因而注水壓力不能按式σ

y=γH進行簡單確定,應綜合考慮不同地區煤層埋深、單向抗壓強度等因素,以及注水系統中的一定管路損失,即按下式進行確定:

,式中:a、b影響係數;γ上覆岩層平均容重,取平均值2.65噸/立方米;H煤層埋深,m;100f煤體單項抗壓強度,兆帕;P0注水系統管路損失,兆帕。

注水系統管路損失按注水壓力的10%計算

注入水量受煤體孔隙及壓裂半徑確定。可按下式初步計算:

,a鑽孔水力壓裂預測壓裂半徑,m;b煤層厚度,m;h煤層鑽孔水力壓裂段長度,m;γ煤體孔隙率,%。

鑽孔水力壓裂階段可參考表3。

表3井下壓裂泵注程式

3、洗孔

注水結束後,用2~5兆帕的高壓水對鑽孔從裡到外進行沖洗,使受污染的鑽孔得到溝通。

4、排水

洗孔結束後,要對鑽孔進行排水。對於俯角鑽孔可使鑽孔內水自由流乾,對於仰角孔,可採用高壓風吹出或用水泵抽出。

5、效果檢驗

對比分析水力壓裂前後鑽孔瓦斯湧出量、流量、煤層透氣性係數、百米鑽孔瓦斯流量衰減係數,從而判斷壓裂效果,如果沒有得到滿意的壓裂效果,可進行二次壓裂、洗孔。

6、安全防護

1)注水試驗期間,要加強施工地點兩側各30米的瓦斯、地質管理工作,確保施工地點位於構造發育簡單、煤層賦存穩定、頂底板完整、無瓦斯異常湧出地段。

2)採取水力壓裂措施時,注水泵的操作地點應在距注水地點不少於120米並位於反向風門外的新鮮風流中,設直通礦調度室的電話。

3)封孔器與液壓管的連線,必須使用專用的U型卡。嚴禁用鐵絲或其它不合格材料代替。注水破煤後,不卸液不準進行其他作業。

4)破煤達到支護控頂距時,必須立即進行支護,嚴禁裸巷施工和空頂作業。

5)注水孔打夠深度後,要來回抽動鑽桿,排盡煤粉;注水器封孔深度不得小於10米。

6)高壓水力裂煤使用的乳化液泵,安裝在新鮮風流巷道中,高壓管路接到水力壓裂施工地點。

7)注水前,要檢查注水系統和注水管線的密封性,在高壓管路密封性不好或破損時,禁止注水。當高壓管路處於承壓狀態時,禁止連線、拆卸和修理高壓管件。

8)開泵注水前,施工地點所在巷道及其它可能影響到的巷道電器設備必須逐級停電閉鎖、人員必須全部撤至反向風門以外;瓦檢員必須檢測施工巷道中的瓦斯濃度,當瓦斯濃度不超限時,方可通知開泵注水。

9)注水開始時,瓦檢員必須及時通知瓦斯監控中心密切關注施工地點所在巷道及迴風流中的瓦斯變化情況,當瓦斯濃度超過1%時要及時通知注水人員,以便對注水程式進行調整。

10)注水泵必須由專人負責操作,開始注水時,在前3~5分鐘內必須緩慢增高水壓至設計注水壓力;注水泵應當設定卸壓閥,調整該閥可保證壓力平緩上升和減壓,距水力封孔器不少於100米。

11)注水時,高壓管路的水壓比確定注水壓力低30%以上時,可以結束注水;停泵時,注水泵司機應緩慢卸壓,以防突然卸壓造成封孔器噴出。

12)注水結束後30分鐘,由試驗人員、安檢員和當班班組長共同進入施工地點所在巷道檢查工作面瓦斯、支護和注水情況;確認瓦斯不超限、支護完好、注水現場無異常時,才能恢復供電,其它人員方可進入注水施工地點所在巷道;人員進入水力壓裂施工地點嚴禁正對注水器行走。

13)驗期間,所有施工人員必須嚴格遵守、執行本試驗方案及安全措施。

14)注水器必須由專人負責回收、管理和維護,以保證正常使用。

15)避災路線按施工地點所在巷道或工作面相應的作業規程執行。

16)其他安全技術措施參照《煤礦安全規程》、《防突細則》等。

榮譽表彰

2016年12月7日,《煤礦井下鑽孔水力壓裂增透抽采瓦斯工藝》獲得第十八屆中國專利優秀獎。