特點

CVT最大的特點是無級控制輸出的

速比,在行駛中達到行雲流水的感覺,從而沒有了換檔的感覺。乘員感覺不到換檔衝擊,動力銜接連貫。這樣CVT在行駛時增加了舒適性,加速也會比自動變速器快。與有級變速器相比,無級變速器可以減少有害物的排放,提高了行駛功率和燃油經濟性(即保持發動機在最低油消耗率區運行)。

結構分析

前傳動機構

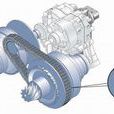

既是動力傳遞機構,又是無級自動變速機構。前帶輪由主動盤、強制冷卻風扇、空心軸套、離心滾柱、定位板、移動盤組成。後帶輪由固定盤、移動盤以及離心力控制彈簧組成。傳動帶內側有齒牙(不屬於同步帶),傳動帶在前、後帶輪之間,既是動力傳遞件,又是無級變速件。

後傳動機構

是一個二級減速傳動箱,它是將前傳動輸入的轉速在此進行二級減速增矩後,把動力傳遞給後輪軸。

V帶無級變速系統(ContinuouslyVariableTransmission以下簡稱CVT)目前廣泛用於踏板車的傳動系統中。該系統與我們常見的有擋變速系統相比主要有以下優點:操作簡單、平穩舒適。CVT系統傳動比的變化只需由油門控制曲軸轉速就可以達到,並可實現傳動比的連續變化,沒有有擋變速系統所必需的離合、變擋等操作和傳動比突變造成的衝擊。

CVT系統在設計範圍內減速比可連續變化,使機車在使用時,發動機轉速保持在比較理想的範圍內,有利於降低油耗,減少排放污染。

傳遞機構

無級變速動力傳遞機構主要由前傳動和後傳動兩大部分組成。前傳動由前帶輪、後帶輪、V帶3大件組成;後傳動由後齒輪箱內的末級齒輪軸、雙聯齒輪、動力輸入軸組成。在前傳動與後傳動之間,由重錘式乾式自動離心式離合器來聯接或切斷動力。

工作原理

CVT系統主要包括主動輪組、從動輪組、金屬帶和液壓泵等基本部件。金屬帶由兩束金屬環和幾百個金屬片構成。主動輪組和從動輪組都由可動盤和固定盤組成,與油缸靠近的一側帶輪可以在軸上滑動,另一側則固定。可動盤與固定盤都是錐面結構,它們的錐面形成V型槽來與V型金屬傳動帶嚙合。

發動機輸出軸輸出的動力首先傳遞到CVT的主動輪,然後通過V型傳動帶傳遞到從動輪,最後經減速器、差速器傳遞給車輪來驅動汽車。工作時通過主動輪與從動輪的可動盤作軸向移動來改變主動輪、從動輪錐面與V型傳動帶嚙合的工作半徑,從而改變傳動比。可動盤的軸向移動量是由駕駛者根據需要通過控制系統調節主動輪、從動輪液壓泵油缸壓力來實現的。由於主動輪和從動輪的工作半徑可以實現連續調節,從而實現了無級變速。

汽車開始起步時,主動輪的工作半徑較小,變速器可以獲得較大的傳動比,從而保證驅動橋能夠有足夠的扭矩來保證汽車有較高的加速度。隨著車速的增加,從動輪的工作半徑逐漸減小,主動輪的工作半徑相應增大,CVT的傳動比下降,使得汽車能夠以更高的速度行駛。

在金屬帶式無級變速器的液壓系統中,從動油缸的作用是控制金屬帶的張緊力,以保證來自發動機的動力高效、可靠的傳遞。主動油缸控制主動錐輪的位置沿軸向移動,在主動輪組金屬帶沿V型槽移動,由於金屬帶的長度不變,在從動輪組上金屬帶沿V型槽向相反的方向變化。金屬帶在主動輪組和從動輪組上的迴轉半徑發生變化,實現速比的連續變化。

技術特性

經濟性

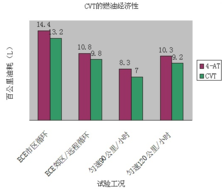

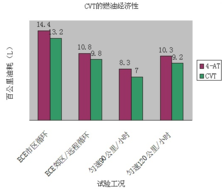

CVT可以在相當寬的範圍內實現無級變速,從而獲得傳動系與發動機工況的最佳匹配,提高整車的燃油經濟性。某公司在某轎車上分別安裝了4-AT和CVT進行ECE市區循環和ECE郊區循環測試,證明CVT能夠有效節約燃油(如表1)

表1安裝4-AT和CVT的汽車燃油消耗對比

試驗油耗4-ATCVT

ECE市區循環,L/100km14.413.2

ECE郊區/遠程循環,L/100km10.89.8

90km/h勻速,L/100km8.37.0

120km/h,L/100km10.39.2

排放

CVT的速比工作範圍寬,能夠使發動機以最佳工況工作,從而改善了燃燒過程,降低了廢氣的排放量。ZF公司將自己生產的CVT裝車進行測試,其廢氣排放量比安裝4-AT的汽車減少了大約10%。

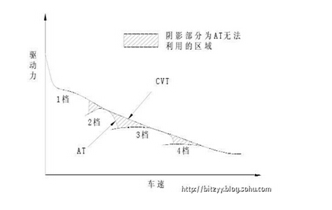

動力性

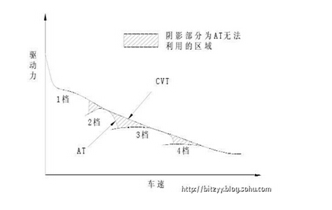

汽車的後備功率決定了汽車的爬坡能力和加速能力。汽車的後備功率愈大,汽車的動力性愈好。由於CVT的無級變速特性,能夠獲得後備功率最大的傳動比,所以CVT的動力性能明顯優於機械變速器(MT)和自動變速器(AT)。表2為分別安裝4-AT和CVT的某轎車的動力性比較,安裝CVT的汽車擁有更佳的動力性能。

圖2安裝4-AT和CVT的轎車動力性對比

項目4-ATCVT 加速時間(s)

0-30km/h2.52.5

0-100km/h13.212.2

成本

CVT系統結構簡單,零部件數目比AT(約500個)少(約300個),一旦汽車製造商開始大規模生產,CVT的成本將會比AT小。由於採用該系統可以節約燃油,隨著大規模生產以及系統、材料的革新,CVT零部件(如傳動帶或傳動鏈、主動輪、從動輪和液壓泵)的生產成本,將降低20%-30%。

關鍵技術

CVT變速器的關鍵技術包括:發動機與CVT變速器之間的匹配關係;帶輪夾緊力的控制策略;液壓系統的集成化設計等。

毋庸置疑,CVT變速器的技術含量和製造難度都要比MT變速器高,與AT變速器相仿,由於金屬帶式CVT的結構簡單,所含的零件數量比AT變速器少40%左右,整車的質量因而也有所減輕。

注意事項

對於正確使用CVT應注意以下幾點:

1、行駛時,不要將變速桿拉到“N”檔。

2、從前進變後退,從後退變前進檔時,要完全停住車,在踩住制動踏板的同時操作變速桿,否則有可能使變速箱損壞。

3、下坡時,應使用“S”檔或手動模式的低檔,利用發動機制動作用,避免長時間制動時使制動蹄片產生熱衰退性,使制動性能變差。

4、由於CVT的結構和工作原理,所有的控制都是靠內部油壓來進行完成的。所以應按照生產廠家指定的期限檢查CVT的油質、油量,並定期進行更換符合廠家規定的油品。

5、為了最大限度的提高其燃油經濟性,行駛中最好使用CVT變速箱的自動模式。這樣可以使發動機和變速器全程保持達到最佳匹配的狀態,最大限度利用發動機的扭矩和功率輸出,達到經濟的車速,從而提高燃油的經濟性。

6、由於CVT的結構,假如對其相關的零部件或電路進行檢修或斷電之後,都要對內部進行一種特殊的設定程式才能使CVT發揮正常的狀態。所以,相對於CVT變速箱的維修應去專業的修理單位進行維修。

發展歷程

CVT技術的發展,已經有了一百多年的歷史。德國賓士公司是在汽車上採用CVT技術的鼻祖,早在1886年就將V型橡膠帶式CVT安裝在該公司生產的汽油機汽車上。1958年,荷蘭的DAF公司H.VanDoorne博士研製成功了名為Variomatic的雙V型橡膠帶式CVT,並裝備於DAF公司製造的Daffodil轎車上,其銷量超過了100萬輛。但是由於橡膠帶式CVT存在一系列的缺陷:功率有限(轉矩局限於135Nm以下),離合器工作不穩定,液壓泵、傳動帶和夾緊機構的能量損失較大,因而沒有被汽車行業普遍接受。

然而提高傳動帶性能和CVT傳遞功率極限的研究一直在進行,將液力變矩器集成到CVT系統中,主、從動輪的夾緊力實現電子化控制,在CVT中採用節能泵,傳動帶用金屬帶代替傳統的橡膠帶。新的技術進步克服了CVT系統原有的技術缺陷,導致了傳遞轉矩容量更大、性能更優良的第二代CVT的面世。

進入20世紀90年代,汽車界對CVT技術的研究開發日益重視,特別是在微型車中,CVT被認為是關鍵技術。全球科技的迅猛發展,使得新的電子技術與自動控制技術不斷被採用到CVT中。

1997年上半年,日本日產公司開發了使用在2.0L汽車上的CVT。在此基礎上,日產公司在1998年開發了一種為中型轎車設計的包含一個手動換檔模式的CVT。新型CVT採用一個最新研製的高強度寬鋼帶和一個高液壓控制系統。通過採用這些先進的技術來獲得較大的轉矩能力,日產公司研究開發CVT的電子控制技術,傳動比的改變實行全檔電子控制,汽車在下坡時可以一直根據車速控制發動機制動,而且在濕滑路面上能夠平順地增加速比來防止打滑。日產公司計畫將它的CVT的套用範圍從1.0L擴大到3.0L的轎車。

日本三菱公司已選擇了CVT平順無能量損失地傳遞直噴式發動機的動力來驅動汽車。V型帶/傳動輪機構可以保證在所有速率下發動機動力平順無間斷地傳遞。CVT根除了傳統的自動變速器通過齒輪換檔時的打齒現象,從而獲得更滿意的回響和控制。三菱公司準備採用直噴式發動機(1.5L或更小)與CVT組合。

日本富士重工同時擁有15年開發CVT的經驗。1997年5月,富士重工將它的Vistro微型車裝配了全計算機控制式E-CVT(含有六檔手動換檔模式的CVT)。駕駛員無須操作離合器就可以進行六檔變速。富士重工在Pleo微型車上採用一種有鎖止式變矩器的電控式CVT、通過小範圍鎖止可以使液力變矩器的滑動保持在最小值,行星齒輪用來切換前進檔/倒退檔。傳動比範圍從1:10-5.5:1。

1999年上半年,美國的福特公司和德國ZF公司合作為福特公司的轎車和輕型載貨車生產CVT。在巴達維亞和俄亥俄州新建的合資企業將從2001年生產為福特公司設計的、帶有電子管理功能的CFT23型CVT。ZF公司設計的CVT是一種變矩器式變速器,使用為安裝橫向發動機前輪驅動汽車生產的鋼帶。ZF公司也能為安裝縱向發動機的前輪驅動汽車和後輪驅動汽車生產CVT系列。ZF公司稱:與四檔自動變速器相比,CVT系統能夠將加速性能提高10%,燃油經濟性提高10%-15%。與鎖止式變矩器相比,CVT系統在不漏油的前提下效率更高。福特公司正在設計一種與公司內所有輕型載貨車匹配的牽引驅動CVT,包括後輪驅動和全輪驅動載貨車。牽引驅動使用沿特殊滑液的可移動滑件代替傳動帶和傳動輪。滑動部分的相對位置決定傳動比,由一層部件間非常薄的液油來傳遞動力。

德國ZF公司從1999年中期開始為Rover216型汽車提供鋼帶驅動的VT1型CVT。這種CVT包括螺旋齒輪或變速器、合適的液壓系統、濕式離合器。在系統中集成的ECU可以允許機械、液力和電子系統進一步組合,這就更好地利用了各種系統的獨特優點。

德國博世的電子式CVT控制系統是基於用感測器和執行器單元控制基礎上的電子/液力模組。博世公司已經將獨立部件、執行器、感測器和變速器換檔ECU組成一個單獨的模組,變速器製造商只需增加一個集成控制單元。

發展趨勢

CVT技術未來的發展可以從以下四個方面進行分析。

CVT部件

推式傳動帶和傳動鏈將在轉矩傳遞容量和專用性上進一步加強。由於產品數量的迅速增加,伴隨產品過程的進一步自動化,成本會大幅降低。

CVT專用的液壓泵將被推廣。用於自動跳合和緊急制動的小型電子驅動泵,和用於正常工況的發動機驅動泵協同工作,將進一步改善整個變速器的效率。

滑輪最佳化設計將不僅減小系統的質量和降低成本,而且保證在主、從動輪和傳動帶之間的最大傳遞轉矩。不同部件、微處理器和測試設備的電子控制差異,導致非常高的研究和製造成本,這將通過電液控制模組化設計和大規模生產而減小,從而將柔性的功能和低廉的成本有機組合。

因為越來越多的CVT進入市場,製造商已經開始研究開發CVT專用變速器工作液,這將給CVT工作特性進一步最佳化帶來機會。

CVT變速器

大量不同的布置有可能出現,不僅由於汽車驅動差異和要求(FWD、RWD、AWD),而且也由於增加傳動比覆蓋範圍的持續要求。

電子化將帶來傳動比、速度、壓力和轉矩的更快的、更精確的控制,保證發動機和變速器更好的調節,提供了不同的行駛模式,例如運動型、舒適型和巡航控制,從而使用戶獲得全方位的“行駛樂趣”。

發動機與CVT集成控制

更精確、更快的CVT控制,將與發動機控制一起集成到整個傳動系管理系統中,使得油耗和排放的進一步降低。帶有集成發動機管理單元的第一個CVT傳動系原型已經進行了行駛循環測試。

混合動力CVT傳動系

CVT將承擔帶有飛輪儲能裝置的混合動力傳動系設計中的重要角色。採用CVT傳動系的混合動力汽車的油耗有可能減少30%,排放有可能降低50%。