《無套管一次性注漿預應力錨桿施工工法》是葛洲壩集團第二工程有限公司、浙江中南建設集團有限公司完成的建築類施工工法,完成人是楊忠興、高一軍、姚金滿、閆平、羅運誠。適用於隧道洞壁、地下廠房頂拱、岩石開挖邊坡等的不良地質部位岩石滑動面加固施工。

《無套管一次性注漿預應力錨桿施工工法》主要的工法特點是通過一次性注漿取消了張拉後注漿施工工序,加快了施工速度,使錨桿能在短時間內受力;簡化為一次注漿,減少二次注漿對環境的污染;錨桿未設套管,增大了錨桿與砂漿、岩石摩擦面積,加大了摩擦力形成的抗拔力,錨固效果更好。

2011年9月,《無套管一次性注漿預應力錨桿施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:無套管一次性注漿預應力錨桿施工工法

- 工法編號:GJEJGF292-2010

- 完成單位:葛洲壩集團第二工程有限公司、浙江中南建設集團有限公司

- 主要完成人:楊忠興、高一軍、姚金滿、閆平、羅運誠

- 套用實例:錦屏二級水電站進水口工程

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

水工建築物在開挖施工中,一些交叉洞段、軟弱夾層帶以及岩石表層滑動面等部位常出現變形或破壞的問題。為了解決這些部位開挖後岩石穩定性問題,經常布置大量的粘結式預應力鋼筋錨桿,使預應力錨桿結構與岩層連鎖在一起,有效地承受拉力和剪力,提高潛在滑移面上的抗剪強度,有效地阻止岩石的變形位移。常規的預應力鋼筋錨桿結構採用張拉後二次注漿或張拉端套管的方法來施工;這兩種方法存在施工工序多、施工時間長、錨桿注漿密實度較低的問題,難以滿足施工規範要求。為了解決這些問題,經過施工研究,採用無套管一次性注漿預應力錨桿施工能很好地解決這些問題,通過無套管一次性注漿預應力錨桿現場施工總結形成《無套管一次性注漿預應力錨桿施工工法》。

工法特點

《無套管一次性注漿預應力錨桿施工工法》的工法特點是:

1.該工法通過一次性注漿取消了張拉後注漿施工工序,加快了施工速度,使錨桿能在短時間內受力。

2.該工法簡化為一次注漿,減少二次注漿對環境的污染。

3.錨桿未設套管,增大了錨桿與砂漿、岩石摩擦面積,加大了摩擦力形成的抗拔力,錨固效果更好。

4.具有其他預應力錨桿的特點,如施工所需鑽孔孔徑小,不用大型機械,機具輕便簡單、靈活;通過鋼筋的張拉施加預應力,有效的控制岩石的變形量。

操作原理

適用範圍

《無套管一次性注漿預應力錨桿施工工法》適用於隧道洞壁、地下廠房頂拱、岩石開挖邊坡等的不良地質部位岩石滑動面加固施工。

工藝原理

《無套管一次性注漿預應力錨桿施工工法》的工藝原理敘述如下:

預應力錨桿錨固段採用速凝錨固材料和張拉段用緩凝錨固材料按照次序一次性注漿,待預應力錨桿錨固段的速凝錨固劑達到設計強度滿足張拉受力條件,而張拉段緩凝砂漿未初凝張拉時能自由伸縮的情況下,進行錨桿張拉施加預應力,待張拉段緩凝砂漿凝固後,張拉段和錨固段共同受力,與常規預應力錨桿相比,提高了錨桿注漿密實度,增加了錨桿與岩石之間的摩擦力,更有效地共同承受岩石壓力、水壓力、抗浮、抗傾覆等所產生的拉力和剪力,改善岩體的穩定條件。其工藝原理見圖1。

圖1 無套管一次性注漿預應力錨桿工藝原理

施工工藝

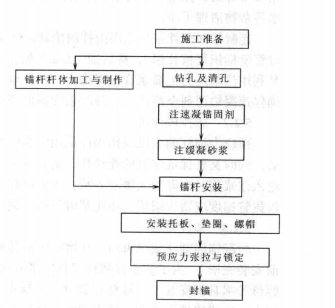

《無套管一次性注漿預應力錨桿施工工法》的施工工藝流程及操作要點敘述如下:

- 工藝流程

施工工藝流程見圖2。

圖2 施工工藝流程圖

- 操作要點

一、施工準備

1.施工前,根據圖紙、地質報告以及技術規範編制專項施工方案,進行技術交底。

2.根據預應力錨桿設計要求、岩層條件和環境條件,合理選擇材料、設備、器具,布置水、電設施。

3.預應力錨桿造孔前,對地質條件較差的部位採用人工配合挖掘機對鬆動岩石進行清撬處理,再噴3~5厘米厚混凝土。

4.測量定位,設定水準點、變形觀測點,並用不同顏色的油漆(或相同顏色的油漆採用不同的標記符號)進行標記,以區別不同類型的錨桿孔位。

二、鑽孔

1.多採用多臂鑽、潛孔鑽鑽孔。在鑽機安放前,按照施工設計圖採用全站儀進行測量放樣,確定孔位以及錨孔方位角,並做出標記。鑽機就位後,應保持平穩,導桿或立軸與鑽桿傾角一致,並在同一軸線上。

2.錨孔鑽進應根據具體施工部位地質情況採用水鑽或乾鑽。鑽孔速度應根據使用鑽機性能和錨固岩層嚴格控制,防止鑽孔扭曲和變徑,造成下錨困難或其他意外事故。

3.開孔時套用小功率緩慢鑽進,鑽進約50厘米後要校正鑽孔方向,再全功率的鑽進。在鑽進過程中、合理掌握鑽進參數及鑽進速度。

三、清孔及驗孔

錨桿孔鑽孔完成後,用高壓水或高壓風反覆沖洗直至乾淨。清孔完成後對孔號進行編號,並驗收。

四、錨桿製作

1.根據錨桿設計長度,托板、墊圈、螺帽厚度,外錨頭長度以及張拉設備的工作長度等,確定適當的下料長度進行下料。

2.剪裁錨桿,應使用砂輪機切割,不得採用氧割或電焊;錨桿接長使用閃光對焊或套筒連線。3.根據設計圖紙尺寸,在錨桿上安置對中裝置。

4.錨桿製作完成後,進行外觀檢驗,按錨桿長度、規格對應孔號進行編號。

5.錨桿製作完成後儘早使用,避免長期存放;錨桿應存放在乾燥、清潔的地方,錨桿體裸露部分套用浸漬油脂的紙張或塑膠布進行防潮處理,不得受到機械損壞。

五、預應力錨桿砂漿拌制

預應力錨固砂漿配料嚴格按照配合比進行稱量,施工現場配置經過率定合格的磅秤、稱量容器,錨固劑、水稱量誤差應≤2%,砂稱量誤差應≤3%。

速凝錨固劑的水灰比為0.25~0.3:1,採用人工在拌料槽中進行,拌制時間為3~5分鐘,每次拌量按單根錨桿用量及耗量來控制,拌制的速凝錨固劑拌制後立即由拌制槽轉入注漿機進行注漿。

緩凝砂漿採用緩凝錨固劑加砂,緩凝砂漿的配合比為水:緩凝錨固劑:砂=0.4:1:0.5,採用注漿機直接拌制,與速凝錨固劑同時分開拌制,根據現場注漿強度一次性拌制2~4根錨桿所需漿量。

速凝錨固劑和緩凝砂漿必須拌制均勻。

六、錨固段注漿

預應力錨桿的內錨固段的錨固體採用速凝錨固劑,需先行注裝。注漿前根據設計要求在注漿管上用膠帶等做好標記(分別在距注漿管出漿口與錨桿孔深及張拉段相等長度處),並將錨桿孔洞裡面的積水等雜物清理乾淨。

速凝錨固劑拌制後立即由拌制槽轉入注漿機,通過ф25的注漿管進行注漿,將注漿管插至孔底(通過管壁標識覆核孔深),然後抽回5厘米開始注漿。注漿操作人員隨著漿液的均勻注入緩慢拔管,原則上是利用注漿壓力把灌漿管慢慢推出,在注漿過程中,需人工將注漿機進料斗中的余料都鏟進進料口,確保速凝錨固劑全部注入,待注漿管露出張拉段長度標記時,說明錨固段長度已注漿到位。

七、張拉段注漿

預應力錨桿的張拉段錨固體採用注裝緩凝砂漿。為了保證內錨段的長度,減少兩種漿液的相互污染,同時又要保證注漿的連續性,防止注漿過程中空氣混入降低砂漿密實度,在速凝錨固劑漿液全部進入注漿管時立即加入緩凝砂漿,注漿過程中注漿管拔管操作控制同速凝錨固劑漿液注漿,在孔口1米段拔管速度應適當減緩,防止漿液下掉,確保孔口段漿液的飽滿度。

八、錨桿安裝

緩凝錨固劑注裝結束後,開始安插鋼筋錨桿,桿體必須在速凝錨固劑初凝前安裝完畢(宜在45分鐘前安裝完畢)。為了防止在插桿過程中漿液污染錨桿絲扣和損壞絲口,錨桿安裝前應先將托板、墊圈、螺母等錨具都安裝上。錨桿安裝時採用操作平台車配合人工進行,插桿要緩慢、勻速,切忌擾動桿體過大,造成漿液下掉和注漿不密實,插桿時可採用棉紗臨時封住孔口。

九、安裝錨具

錨桿安插完畢,開始安裝錨桿托板、墊圈和螺帽等錨具並調整托板位置,使之與錨桿軸線垂直,若通過墊圈也不能將螺帽與托板調平時,需用榔頭對岩面進行局部處理或用適量的速凝錨固劑墊平。

十、張拉鎖定

錨桿張拉鎖定應在緩凝砂漿初凝前、速凝錨固劑強度達到設計強度後進行,具體張拉時間根據工藝試驗的結論數據實施(常規錨桿安插8~12小時即可張拉)。

張拉施工前,將扭力扳手按設計要求率定。扭力扳手張拉前用常規活動扳手對螺帽進行預緊,在保證托板緊貼岩面後,用鋼板尺測量螺帽外錨桿桿體的長度,再用扭力扳手施荷載入,一次性張拉到設計張力的110%,然後鎖緊桿體,再次測量桿體張拉後螺帽外桿體長度,兩次測量長度之差即為張拉伸長值(桿體理論伸長值允許範圍為4~7毫米)。

十一、封錨

張拉達到設計要求後,用砂輪切割機切掉張拉端多餘的預應力鋼筋,預應力鋼筋的外露長度不宜小於其直徑的1.5倍,且不宜小於30毫米,用環氧樹脂塗封錨具及外露鋼筋,封閉前應將錨具周圍的混凝土鑿毛、沖洗乾淨,凸出式的錨頭宜配置鋼筋網片,用微膨脹細石混凝土進行封閉。

- 勞動力組織

現場施工可根據工作面大小及工期要求分為若干作業組進行,工種包括鋼筋工、機械操作手及普工等。勞動力組織情況見表1。

序號 | 工種 | 人數 |

1 | 鋼筋工 | 1 |

2 | 機械操作手 | 2 |

3 | 普工 | 2 |

4 | 合計 | 6 |

參考資料:

材料設備

《無套管一次性注漿預應力錨桿施工工法》所用的材料及設備明細如下:

- 材料

1.預應力錨桿材料:預應力錨桿鋼筋為高強螺紋鋼筋,錨具由螺帽、墊圈、托板組成,其力學性能指標應滿足相關規範和設計要求。

2.漿體材料:漿體材料有速凝錨固劑、緩凝錨固劑、砂、水,其性能指標應滿足規範及設計要求。

3.對中架可選用鋼筋、塑膠製作。

- 主要施工機具設備

1.鑽孔設備:潛孔鑽機1台或多臂鑽1台。

2.供風設備:20立方米/分鐘空壓機1台。

3.注漿設備:麥斯特注漿機1台和灰漿攪拌機1台等。

4.張拉設備:扭矩扳手1把、活動扳手1把。

質量控制

《無套管一次性注漿預應力錨桿施工工法》的質量控制要求如下:

- 質量控制標準

1.預應力錨桿施工技術指標應符合標準《錨桿噴射混凝土支護技術規範》GB 50086、《建築邊坡工程技術規範》GB 50330、《岩土錨桿設計與施工規範》CECS 22:90的規定。

2.預應力錨具與連線器應符合現行國家標準《預應力筋用錨具、夾具和連線器》GB/T 14370和《預應力筋用錨具、夾具和連線器套用技術規程》JGJ 85的規定。

3.現場抽檢的錨桿數量不少於錨桿總數的5%且不得少於3根進行抗拔力試驗。

4.錨筋組裝、安裝的允許偏差應符合規範與設計要求。

- 質量保證措施

1.根據設計檔案要求編制詳細的施工方案,嚴格按技術要求進行施工,每道工序合格後,方可進行下道工序作業。

2.鋼筋、水泥、錨具等材料應有產品合格證及相應的檢驗、試驗報告。

3.用儀器測定鑽機導向架的傾角,在鑽進過程中隨時檢查控制傾斜度。

4.鑽孔的孔深、孔徑均應符合設計要求,鑽孔深度不宜比規定值大200毫米以上,鑽頭直徑不應比規定的鑽孔直徑小3.0毫米以上。

5.速凝錨固劑漿液全部進入注漿管時立即加入緩凝砂漿,注漿拔管速度要適當,確保砂漿密實度,避免串漿。

6.錨桿插入段進行切角處理,插桿要求均勻、緩慢,少擾動,減少漿液下掉。

7.張拉時間控制在速凝錨固劑強度達到設計強度後和緩凝砂漿未初凝前進行。

安全措施

採用《無套管一次性注漿預應力錨桿施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.預應力施工操作人員在用電及機械使用時應遵守《施工現場臨時用電安全技術規範》JGJ 46及《建築機械使用安全技術規程》JGJ 33的有關安全規定。

2.施工前應認真進行技術交底,施工中應明確分工,統一指揮。

3.預應力錨桿張拉時孔口前方嚴禁站人。

4.注漿管路應暢通,防止塞泵、塞管。

5.機械設備的運轉部位應有安全防護裝置。

環保措施

《無套管一次性注漿預應力錨桿施工工法》的環保措施如下:

1.粉塵的作業環境中作業,乾鑽時灑水,作業人員配備勞保防護用品。

2.合理安排作業時間,避免夜間施工,使施工噪聲對周圍環境影響減少到最低程度。

3.工程完工後,及時清理乾淨施工現場。

效益分析

《無套管一次性注漿預應力錨桿施工工法》的效益分析是:

1.與常規預應力錨桿施工比較,取消了張拉段套管或二次灌漿,節約了施工材料,減少了施工工序,加快了施工速度,節約了施工成本。

2.與其他預應力錨桿施工技術相比,張拉採用扭矩扳手,具有價格便宜、工藝簡單,適宜高空作業。

3.無張拉段套管或二次灌漿,保證注漿密實度,確保了預應力錨桿施工質量,加大了錨桿的抗拔錨固力。

套用實例

《無套管一次性注漿預應力錨桿施工工法》的套用實例如下:

- 實例1:錦屏二級水電站進水口工程

1.工程概況

錦屏二級水電站利用雅著江下遊河段150千米長大河彎的天然落差,通過長約16.67千米的引水隧洞,截彎取直,獲得水頭約310米。電站總裝機容量4800兆瓦,單機容量600兆瓦。工程樞紐主要由首部攔河閘、引水系統、尾部地下廠房3大部分組成,為一低閘、長隧洞、大容量引水式電站。其電站進水口位於雅譽江大河彎西端景峰臨時橋下游550~730米的右側凹岸,為獨立岸式進水口。攔污柵布置在地面岸塔式攔污柵墩內,進水口事故閘門採用地下洞內豎井式布置。進水口工程於2007年10月開工,2012年12月完工。

2.施工情況

在進水口工程的閘門室、開挖高邊坡及危岩體處理,存在部分圍岩完整性及穩定性較差,局部沿長大裂隙滲、滴水。在閘門室和開挖高邊坡設定了約1000根ф32預應力鋼筋錨桿,錨桿設計孔徑ф65毫米,長度9米。在預應力錨桿施工中採取這種無套管一次性注漿預應力錨固施工工藝,採用先注漿後插桿工藝。20立方米/分鐘電動空壓機供風,卡特拉斯多臂鑽和B100型潛孔鑽鑽ф65毫米的孔,孔深9.2米,鑽桿加長一次;麥世特注漿機注漿,先注錨固段的速凝錨固劑,緊接著注自由張拉段的緩凝砂漿,注漿完畢立即插桿;待速凝錨固劑滿足張拉強度,緩凝砂漿未初凝前完成張拉錨固,用扭矩扳手進行張拉。

3.工程監測及評價結果

進水口工程開挖支護於2010年4月基本結束,共完成預應力錨桿100。多根,經檢測錨桿密實度均在90%以上,合格率100%,優良率93%,抗拔力檢測合格率100%。通過採取這種無套管一次性注漿預應力錨固施工工藝,縮短支護工期,加快了閘門室4條豎井和進口高邊坡的開挖速度,防止塌方、滑坡等地質災害的影響。

- 實例2:兩河口水電站導流洞工程

1.工程概況

兩河口水電站位於四川省甘孜州雅江縣境內的雅耆江幹流上,為雅碧江中下游梯級電站的控制性水庫電站工程。兩河口水電站導流洞工程兩條1號、2號導流洞均布置在雅碧江右岸,於2008年11月開工,2010年12月完工。1號導流洞洞身長1724.65米,其中與電站尾水隧洞結合段長610.82米,在0+157.06米至0+170.06米間設封堵閘門豎井,出口處設有尾水閘室;2號導流洞洞身長1983.43米,其中與電站尾水隧洞結合段長755.82米,在0+209.14米至0+222.14米間設封堵閘門豎井,出口處設有尾水閘門。1號和2號導流洞為城門洞型,淨斷面尺寸為12米x14米(寬x高),與尾水隧洞結合段淨斷面尺寸為12米x15米(寬x高),洞身採用鋼筋混凝土襯砌。

導流洞洞身閘室段頂拱及邊牆岩性為含斑玄武岩、角礫集塊熔岩。層內錯動帶及高、中、緩傾角裂隙較發育,部分岩性稍好,裂隙閉合、無充填、微風化,腰線以上圍岩完整性及穩定性稍好,腰線以下圍岩完整性及穩定性較差,局部沿長大裂隙滲、滴水。

2.施工情況

導流洞上閘室段跨度斷面大,部分位置岩性偏差,為確保右岸閘室段在施工期岩體穩定及建築物結構安全,避免發生重大地質災害,設計在原有錨噴支護的基礎上,對閘室段頂拱共增設了760根15噸預應力錨桿進行加強支護。預應力錨桿沿閘室段頂拱梅花形布置,間排距長9米,材料採用精軋螺紋鋼筋,直徑ф32毫米。錨桿孔設計鑽孔直徑為ф65毫米,錨固段長3.0米,錨桿孔口承壓托板尺寸為150毫米x150毫米x10毫米,高強螺栓鎖定。預應力錨桿在施工中採用自由段無套管一次性注漿施工工藝,採用先注漿後插桿工藝。20立方米/分鐘電動空壓機供風,卡特拉斯多臂鑽和B100型潛孔鑽鑽ф65毫米的孔,孔深9.2米,鑽桿加長一次;麥世特注漿機注漿,先注錨固段的速凝錨固劑,緊接著注自由張拉段的緩凝砂漿,注漿完畢立即插桿;待速凝錨固劑滿足張拉強度,緩凝砂漿未初凝前完成張拉錨固,用扭矩扳手進行張拉。

3.工程監測及評價結果

2009年3月開始開挖施工,於2010年4月開挖結束,共完成預應力錨桿760根,經檢測錨桿密實度均在90%以上,合格率100%,優良率93%;抗拔力檢測合格率100%,加快了施工速度,提高了錨桿施工質量,確保了閘室段的開挖安全和結構安全。

- 實例3:錦屏二級水電站廠區樞紐工程

1.工程概況

錦屏二級水電站錦屏二級水電站利用雅碧江下遊河段150千米長大河彎的天然落差,通過長約16.67千米的引水隧洞,截彎取直,獲得水頭約310米。電站總裝機容量4800兆瓦,單機容量600兆瓦。工程樞紐主要由首部攔河閘、引水系統、尾部地下廠房3大部分組成,為一低閘、長隧洞、大容量引水式電站。其廠區樞紐工程主要由上游調壓室、高壓管道、地下廠房系統、尾水隧洞、尾閘室以及尾水出口等建築物組成。其中地下廠房系統主要由主副廠房洞、主變洞、出線場、母線洞、進廠交通洞、通風兼安全洞、廠頂排風排煙洞、GIL出線洞、主變進風洞、主變排風洞以及排水廊道等建築物組成。廠區樞紐於2007年3月1日進點,計畫於2013年9月30日全部完成。

2.施工情況

廠區樞紐洞室群,節理髮育,工程地質較複雜。在這些大型洞室的邊頂拱主要支護手段是砂漿錨桿、中空錨桿、預應力錨桿和預應力錨索相結合,預應力錨桿主要布置在洞室交叉段、洞室軟弱夾層帶(III、IV類圍岩),總量約6000根,直徑ф36毫米精軋螺紋鋼筋,長度為10米、12米,採用黏結式預應力鋼筋錨桿。在洞室開挖支護中的預應力鋼筋錨桿施工採用張拉段無套管一次性注漿施工工藝,採用先注漿後插桿工藝。20立方米/分鐘電動空壓機供風,卡特拉斯多臂鑽和B100型潛孔鑽鑽ф65毫米的孔,孔深9.2米,鑽桿加長一次;麥世特注漿機注漿,先注錨固段的速凝錨固劑,緊接著注自由張拉段的緩凝砂漿,注漿完畢立即插桿;待速凝錨固劑滿足張拉強度,緩凝砂漿未初凝前完成張拉錨固,用扭矩扳手進行張拉。

3.工程監測及評價結果

廠區樞紐的開挖支護於2010年11月全部完成,共完成預應力錨桿6000餘根,經檢測錨桿密實度均在90%以上,合格率100%,優良率95%,抗拔力檢測合格率100%,提高了預應力錨桿施工質量,實現了快速施工,保證了洞室群開挖安全和結構安全。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《無套管一次性注漿預應力錨桿施工工法》被評定為2009-2010年度國家二級工法。