《炸藥藥卷自動中包包裝機》是廣東振聲科技股份有限公司和廣東省四0一廠於2014年1月20日申請的專利,該專利的申請號為2014100259529,公布號為CN103754413A,授權公布日為2014年4月30日,發明人是張常壽、李波、周偉東、鐘旺基、陳金德、刁建彬、林偉新、何作榮、李振明、洪永強、黃敏江、黃志平、周玉光、焦富江。

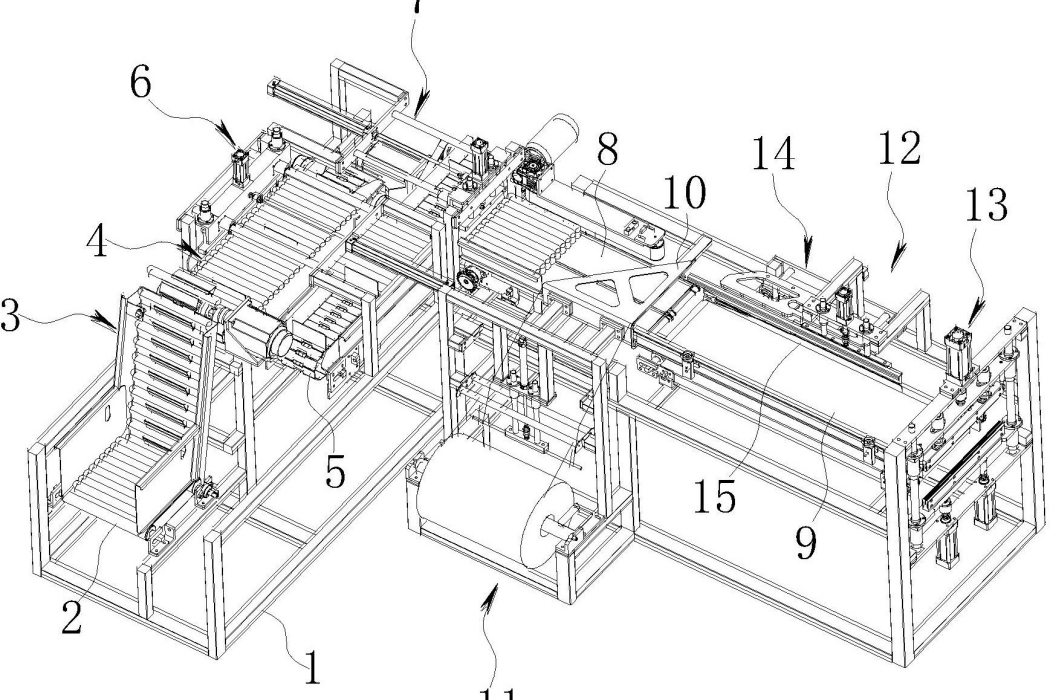

《炸藥藥卷自動中包包裝機》公開了一種炸藥藥卷自動中包包裝機;屬於乳化炸藥包裝設備技術領域;其技術要點包括機架,其中所述機架上設有依序連線的送料皮帶裝置、堆碼鏈板裝置和第一水平輸送裝置,在第一水平輸送裝置側邊設有第二水平輸送裝置和第一推料機構;在第二水平輸送裝置側邊的機架上設有第二推料機構,在第二水平輸送裝置側邊的機架上依序設有第三水平輸送裝置和第四水平輸送裝置;在第三水平輸送裝置外圍套設有薄膜成型套筒,在薄膜成型套筒側邊的機架上設有供膜裝置;在第四水平輸送裝置側邊設有縱封膜裝置;在第四水平輸送裝置輸出端設有橫封切膜裝置;該發明旨在提供一種結構緊湊、工作效率高且易於維護的炸藥藥卷自動中包包裝機;用於炸藥藥卷的自動包裝。

2018年12月20日,《炸藥藥卷自動中包包裝機》獲得第二十屆中國專利優秀獎。

(概述圖為《炸藥藥卷自動中包包裝機》摘要附圖)

基本介紹

- 中文名:炸藥藥卷自動中包包裝機

- 公告號:CN103754413A

- 授權日:2014年4月30日

- 申請號:2014100259529

- 申請日:2014年1月20日

- 申請人:廣東振聲科技股份有限公司、廣東省四0一廠

- 地址:廣東省梅州市梅縣人民大道51號A1棟3-4號二樓

- 發明人:張常壽、李波、周偉東、鐘旺基、陳金德、刁建彬、林偉新、何作榮、李振明、洪永強、黃敏江、黃志平、周玉光、焦富江

- Int.Cl.:B65B35/50(2006.01)I

- 代理機構:北京科億智慧財產權代理事務所(普通合夥)

- 代理人:湯東鳳

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

截至2014年1月20日的乳化炸藥包,每包是20根乳化炸藥,其包裝採用的是4*5的排列方式。包裝機包裝方式是通過複雜的堆碼輸送機構,每次輸送五根,然後逐層碼起至四層後,再輸送至中包處進行中包。這種包裝方式以及與其相適應的包裝機,在使用時,存在包裝工作效率低;設備維護成本高的缺點。由於設備結構複雜,不僅造價昂貴,而且較易出現故障,維修率較高。

發明內容

專利目的

《炸藥藥卷自動中包包裝機》的目的在於提供一種結構緊湊、工作效率高且易於維護的炸藥藥卷自動中包包裝機。

技術方案

《炸藥藥卷自動中包包裝機》的技術方案是這樣實現的:一種炸藥藥卷自動中包包裝機,包括機架,其中所述機架上設有依序連線的送料皮帶裝置、堆碼鏈板裝置和第一水平輸送裝置,在第一水平輸送裝置其中一側的機架上平行設有第二水平輸送裝置,所述第一水平輸送裝置與第二水平輸送裝置相互平行且第一水平輸送裝置上端面與第二水平輸送裝置上端面之間的高度差為1根待輸送條狀物料的高度或者為2~3根待輸送條狀物料堆疊後的總高度;在第一水平輸送裝置側邊的機架上設有第一推料機構,第一推料機構的推藥方向與第一水平輸送裝置的輸送方向相互垂直;在第二水平輸送裝置側邊的機架上設有第二推料機構,第二推料機構的推藥方向與第二水平輸送裝置的輸送方向相互垂直,在第二水平輸送裝置側邊的機架上依序設有第三水平輸送裝置和第四水平輸送裝置,第三水平輸送裝置的輸送方向與第二水平輸送裝置的輸送方向相互垂直,條狀物料通過第二推料機構從第二水平輸送裝置推至第三水平輸送裝置;在第三水平輸送裝置外圍套設有薄膜成型套筒,在薄膜成型套筒側邊的機架上設有供膜裝置;在第四水平輸送裝置側邊設有縱封膜裝置;在第四水平輸送裝置輸出端設有橫封切膜裝置。

上述的炸藥藥卷自動中包包裝機中,所述第一推料機構和第二推料機構的結構相同;所述第二推料機構主要由設定在機架上的推料支座、設定在推料支座上的水平氣缸、設定在水平氣缸活塞桿自由端的移動座、設定在移動座上的豎直氣缸及設定在豎直氣缸活塞桿自由端的推料塊組成;所述水平氣缸和豎直氣缸通過外部控制終端控制;在推料塊上沿豎直方向設有豎直導向桿,在移動座上設有與豎直導向桿相適應的導向通孔;進一步地,所述機架上設有與移動座相對應的限位擋板,在限位擋板和推料支座之間設有水平導向桿,所述移動座活動穿設在水平導向桿上。

上述的炸藥藥卷自動中包包裝機中,所述的第二水平輸送裝置由設定在機架上的第一鏈板式輸送機、設定在第一鏈板式輸送機側邊的擋料板以及間隔設定在第一鏈板式輸送機金屬板上的第一隔板組成;所述第一鏈板式輸送機通過第一步進電機驅動,第一步進電機與外部控制終端連線;所述擋料板的長度與第二推料機構的推料寬度相適應。

上述的炸藥藥卷自動中包包裝機中,所述堆碼鏈板裝置由傾斜設定在機架上的第二鏈板式輸送機和設定在第二鏈板式輸送機側邊的計數感測器組成,第二鏈板式輸送機通過第二步進電機驅動,第二步進電機與外部控制終端連線;所述計數感測器與第二鏈板式輸送機上的條狀物料相對應;第二鏈板式輸送機的金屬板上間隔設有若干提料刮板,相鄰兩個提料刮板之間形成用於輸送條狀物料的儲物槽;第二鏈板式輸送機的出料端與第一水平輸送裝置的進料端相對應。

上述的炸藥藥卷自動中包包裝機中,所述第一水平輸送裝置由設定在機架上的第三鏈板式輸送機和間隔設定在第三鏈板式輸送機金屬板上的第二隔板組成;相鄰兩塊第二隔板之間的間距與相鄰兩塊第一隔板之間的間距相同。

上述的炸藥藥卷自動中包包裝機中,所述縱封膜裝置側邊的機架上設有縱封拉膜裝置,薄膜通過縱封拉膜裝置拉膜後進入縱封膜裝置進行縱封;所述縱封膜裝置和縱封拉膜裝置與第四水平輸送裝置之間的機架上設有限位夾板,所述限位夾板由相對設定的上限位板和下限位板組成,上、下限位板之間形成供薄膜通過的縫隙;進一步地,所述縱封拉膜裝置主要由固定在機架上的安裝板、設定在安裝板上的水平拉膜氣缸、設定在水平拉膜氣缸活塞桿自由端的壓膜機構組成,薄膜通過壓膜機構後進入縱封膜裝置進行縱封;在安裝板和壓膜機構之間設有水平拉膜導桿。

上述的炸藥藥卷自動中包包裝機中,所述壓膜機構主要由壓膜支架、沿豎直方向設定在壓膜支架上的壓膜氣缸及設定在壓膜氣缸活塞桿自由端的上壓膜板組成;在壓膜支架上設有與上壓膜板相對應的下壓膜板,薄膜通過上、下壓膜板配合夾緊。

上述的炸藥藥卷自動中包包裝機中,所述薄膜成型套筒由兩塊平行設定的等腰直角三角形導向板和連線兩塊等腰直角三角形導向板的連線板組成;兩塊等腰直角三角形導向板分別設定在第三水平輸送裝置的上下兩側且等腰直角三角形導向板的其中一條直角邊與第三水平輸送裝置的輸出端相互平行。

上述的炸藥藥卷自動中包包裝機中,所述供膜裝置主要由送膜支架、間隔設定在送膜支架上的兩根筒膜導向桿、設定在兩根筒膜導向桿之間的筒膜牽引機構、設定在送膜支架上的筒膜輸出導桿以及設定在送膜支架側邊的筒膜放置座組成;所述筒膜輸出導桿與薄膜成型套筒相對應;進一步地,所述筒膜牽引機構主要由固定在送膜支架上的牽引支座、設定在牽引支座上的牽引氣缸、設定在牽引氣缸自由端的升降座、固定在升降座上的牽引壓桿組成,在升降座背面設有牽引導桿、在牽引支座上設有與牽引導桿相適應的導向孔。

上述的炸藥藥卷自動中包包裝機中,所述縱封膜裝置主要由設定在機架上的縱封支架、設定在縱封支架上的水平支板、沿豎直方向固定在水平支板上的縱封氣缸、設定在縱封氣缸活塞桿自由端的上縱封焊刀、以及設定在上縱封焊刀下方機架上的下縱封焊刀組成;在上縱封焊刀背面連線有縱封導桿、在水平支板上設有與縱封導桿相對應的導向孔。

上述的炸藥藥卷自動中包包裝機中,所述橫封切膜裝置主要由設定在機架上的上橫封支板和下橫封支板、設定在上橫封支板上的上橫封氣缸、設定在下橫封支板上的下橫封氣缸、連線上、下橫封支板的橫封導桿、活動套設在橫封導桿上的上橫封滑板和下橫封滑板、設定在上橫封滑板上的上橫封切膜頭及設定在下橫封滑板上的下橫封切膜頭組成;所述上橫封氣缸的活塞桿自由端與上橫封滑板連線,所述下橫封氣缸的活塞桿自由端與下橫封滑板連線;所述上橫封切膜頭主要由上橫封焊刀、設定在上橫封焊刀焊接面中部的薄膜切刀、設定在上橫封滑板上的導向套以及連線導向套和上橫封焊刀的緩衝導桿組成,在導向套內設有復位彈簧,緩衝導桿一端與上橫封焊刀固定連線,緩衝導桿另一端活動套設在導向套內,所述復位彈簧設定在導向套和緩衝導桿之間,在上橫封焊刀焊接面中部設有安裝槽,所述薄膜切刀設定在該安裝槽內,薄膜切刀兩端通過支桿固定在上橫封滑板上,在下橫封切膜頭上設有與薄膜切刀相適應的讓位凹槽。

改善效果

《炸藥藥卷自動中包包裝機》採用上述結構後,首先通過送料皮帶裝置和堆碼鏈板裝置配合,通過堆碼鏈板裝置上的提料刮板逐個將條狀物料提起並輸送至第一水平輸送裝置,這種結構,在提料刮板提料的過程中,條狀物料被逐個糾正位置,使輸送至第一水平輸送裝置上的條狀物料整齊劃一,排列有序,然後再通過第二推料機構推至第二水平輸送裝置,由於第二水平輸送裝置與第一水平輸送裝置之間有落差,從而可以實現條狀物料的堆疊,並通過第一推料機構推至第三水平輸送裝置,進入包裝工序。通過第三水平輸送裝置和薄膜成型套筒配合對藥卷進行套膜,然後通過第四水平輸送裝置和藥卷自身重量的配合,帶動筒膜順暢輸出,並通過縱封拉膜裝置將筒膜拉緊,使得包裝出來的產品更加緊湊,包裝質量更好。拉緊的筒膜通過縱封機構和橫封切膜裝置進行焊封及切斷,從而完成藥卷的自動包裝。採用《炸藥藥卷自動中包包裝機》的結構,具有結構簡單,維護方便,工作效率高的優點。

附圖說明

圖1是《炸藥藥卷自動中包包裝機》的結構示意圖。

圖2是《炸藥藥卷自動中包包裝機》藥卷堆碼輸送部分的結構示意圖;

圖3是《炸藥藥卷自動中包包裝機》包裝部分的結構示意圖;

圖4是《炸藥藥卷自動中包包裝機》縱封拉膜裝置的結構示意圖;

圖5是《炸藥藥卷自動中包包裝機》供膜裝置的結構示意圖;

圖6是《炸藥藥卷自動中包包裝機》縱封膜裝置的結構示意圖;

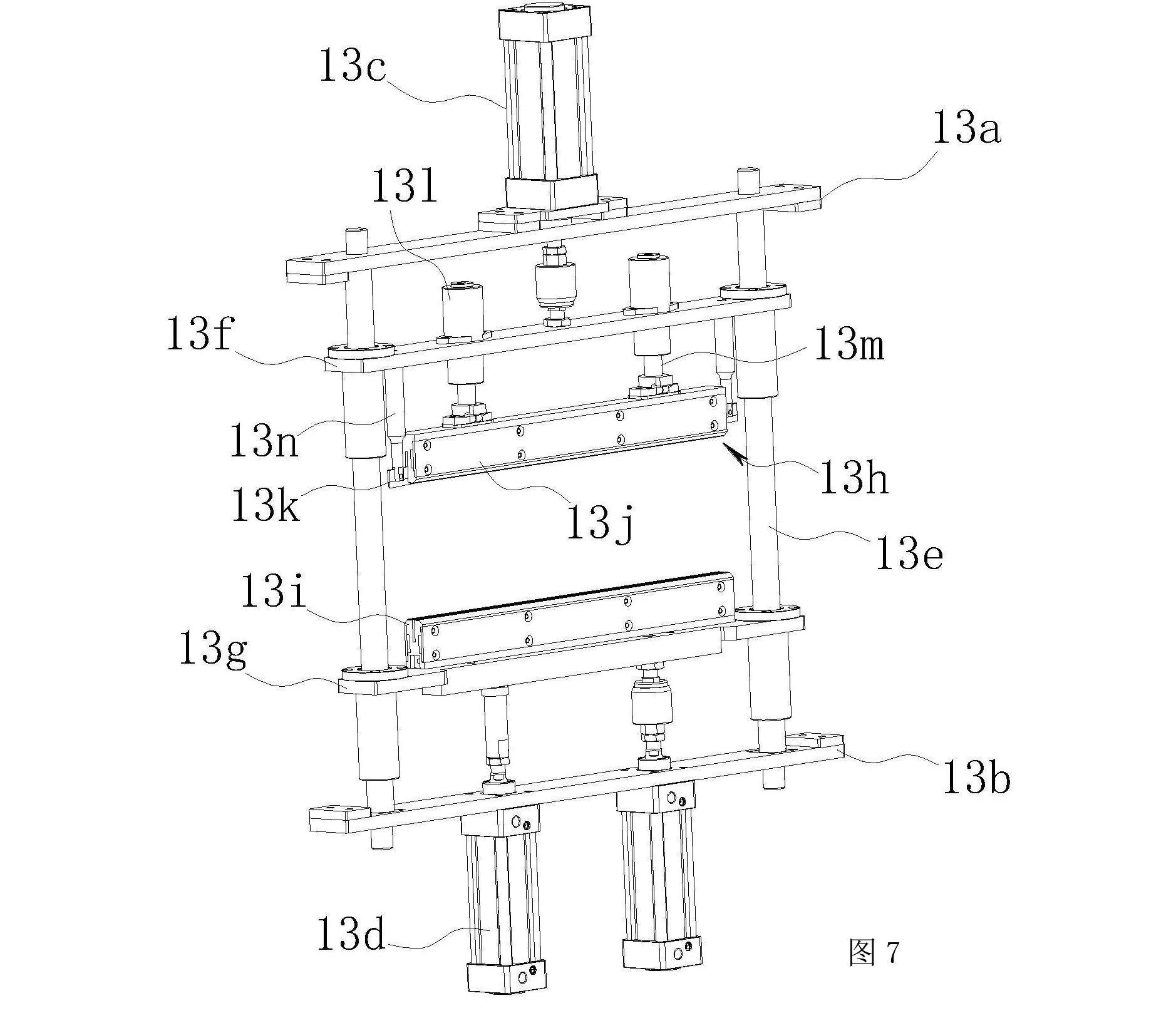

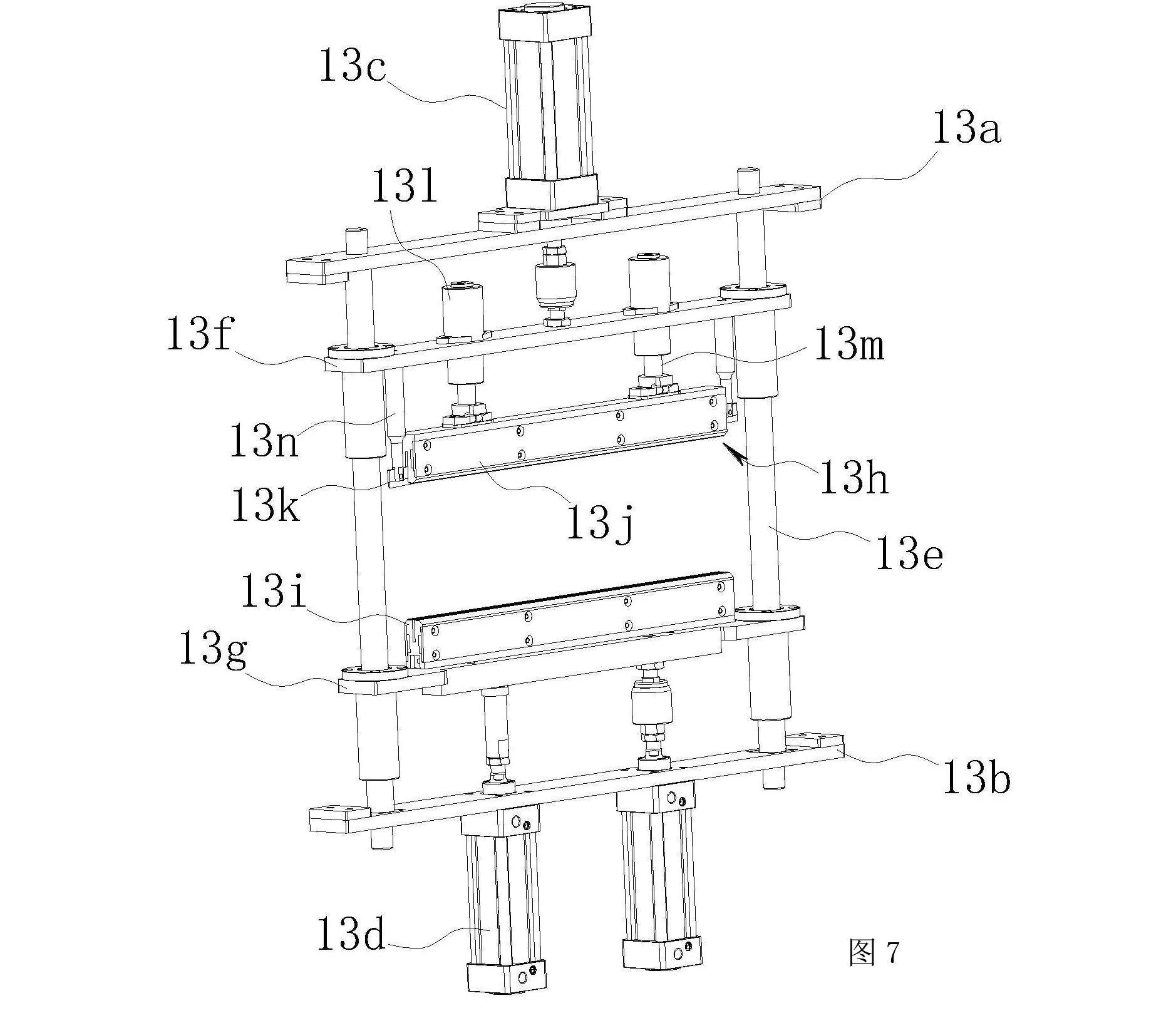

圖7是《炸藥藥卷自動中包包裝機》橫封切膜裝置的結構示意圖。

圖中:機架1、送料皮帶裝置2、堆碼鏈板裝置3、第二鏈板式輸送機3a、計數感測器3b、提料刮板3c、第一水平輸送裝置4、第三鏈板式輸送機4a、第二隔板4b、第二水平輸送裝置5、第一鏈板式輸送機5a、擋料板5b、第一隔板5c、第一推料機構6、第二推料機構7、推料支座7a、水平氣缸7b、移動座7c、豎直氣缸7d、推料塊7e、豎直導向桿7f、限位擋板7g、水平導向桿7h、第三水平輸送裝置8、第四水平輸送裝置9、薄膜成型套筒10、等腰直角三角形導向板10a、連線板10b、供膜裝置11、送膜支架11a、筒膜導向桿11b、筒膜牽引機構11c、筒膜輸出導桿11d、筒膜放置座11e、牽引支座11f、牽引氣缸11g、升降座11h、牽引壓桿11i、牽引導桿11j、縱封膜裝置12、縱封支架12a、水平支板12b、縱封氣缸12c、上縱封焊刀12d、下縱封焊刀12e、縱封導桿12f、橫封切膜裝置13、上橫封支板13a、下橫封支板13b、上橫封氣缸13c、下橫封氣缸13d、橫封導桿13e、上橫封滑板13f、下橫封滑板13g、上橫封切膜頭13h、下橫封切膜頭13i、上橫封焊刀13j、薄膜切刀13k、導向套13l、緩衝導桿13m、支桿13n、縱封拉膜裝置14、安裝板14a、水平拉膜氣缸14b、壓膜機構14c、水平拉膜導桿14d、壓膜支架14e、壓膜氣缸14f、上壓膜板14g、下壓膜板14h、限位夾板15、上限位板15a、下限位板15bf。

技術領域

《炸藥藥卷自動中包包裝機》涉及一種乳化炸藥生產輔助設備,更具體地說,尤其涉及一種炸藥藥卷自動中包包裝機。

權利要求

1.一種炸藥藥卷自動中包包裝機,包括機架(1),其特徵在於,所述機架(1)上設有依序連線的送料皮帶裝置(2)、堆碼鏈板裝置(3)和第一水平輸送裝置(4),在第一水平輸送裝置(4)其中一側的機架(1)上平行設有第二水平輸送裝置(5),所述第一水平輸送裝置(4)與第二水平輸送裝置(5)相互平行且第一水平輸送裝置(4)上端面與第二水平輸送裝置(5)上端面之間的高度差為1根待輸送條狀物料的高度或者為2~3根待輸送條狀物料堆疊後的總高度;在第一水平輸送裝置(4)側邊的機架(1)上設有第一推料機構(6),第一推料機構(6)的推藥方向與第一水平輸送裝置(4)的輸送方向相互垂直;在第二水平輸送裝置(5)側邊的機架(1)上設有第二推料機構(7),第二推料機構(7)的推藥方向與第二水平輸送裝置(5)的輸送方向相互垂直,在第二水平輸送裝置(5)側邊的機架(1)上依序設有第三水平輸送裝置(8)和第四水平輸送裝置(9),第三水平輸送裝置(8)的輸送方向與第二水平輸送裝置(5)的輸送方向相互垂直,條狀物料通過第二推料機構(7)從第二水平輸送裝置(5)推至第三水平輸送裝置(8);在第三水平輸送裝置(8)外圍套設有薄膜成型套筒(10),在薄膜成型套筒(10)側邊的機架(1)上設有供膜裝置(11);在第四水平輸送裝置(9)側邊設有縱封膜裝置(12);在第四水平輸送裝置(9)輸出端設有橫封切膜裝置(13)。

2.根據權利要求1所述的炸藥藥卷自動中包包裝機,其特徵在於,所述第一推料機構(6)和第二推料機構(7)的結構相同;所述第二推料機構(7)主要由設定在機架(1)上的推料支座(7a)、設定在推料支座(7a)上的水平氣缸(7b)、設定在水平氣缸(7b)活塞桿自由端的移動座(7c)、設定在移動座(7c)上的豎直氣缸(7d)及設定在豎直氣缸(7d)活塞桿自由端的推料塊(7e)組成;所述水平氣缸(7b)和豎直氣缸(7d)通過外部控制終端控制;在推料塊(7e)上沿豎直方向設有豎直導向桿(7f),在移動座(7c)上設有與豎直導向桿(7f)相適應的導向通孔。

3.根據權利要求2所述的炸藥藥卷自動中包包裝機,其特徵在於,所述機架(1)上設有與移動座(7c)相對應的限位擋板(7g),在限位擋板(7g)和推料支座(7a)之間設有水平導向桿(7h),所述移動座(7c)活動穿設在水平導向桿(7h)上。

4.根據權利要求1所述的炸藥藥卷自動中包包裝機,其特徵在於,所述的第二水平輸送裝置(5)由設定在機架(1)上的第一鏈板式輸送機(5a)、設定在第一鏈板式輸送機(5a)側邊的擋料板(5b)以及間隔設定在第一鏈板式輸送機(5a)金屬板上的第一隔板(5c)組成;所述第一鏈板式輸送機(5a)通過第一步進電機驅動,第一步進電機與外部控制終端連線;所述擋料板(5b)的長度與第二推料機構(7)的推料寬度相適應。

5.根據權利要求1所述的炸藥藥卷自動中包包裝機,其特徵在於,所述堆碼鏈板裝置(3)由傾斜設定在機架(1)上的第二鏈板式輸送機(3a)和設定在第二鏈板式輸送機(3a)側邊的計數感測器(3b)組成,第二鏈板式輸送機(3a)通過第二步進電機驅動,第二步進電機與外部控制終端連線;所述計數感測器(3b)與第二鏈板式輸送機(3a)上的條狀物料相對應;第二鏈板式輸送機(3a)的金屬板上間隔設有若干提料刮板(3c),相鄰兩個提料刮板(3c)之間形成用於輸送條狀物料的儲物槽;第二鏈板式輸送機(3a)的出料端與第一水平輸送裝置(4)的進料端相對應。

6.根據權利要求4或5所述的炸藥藥卷自動中包包裝機,其特徵在於,所述第一水平輸送裝置(4)由設定在機架(1)上的第三鏈板式輸送機(4a)和間隔設定在第三鏈板式輸送機(4a)金屬板上的第二隔板(4b)組成;相鄰兩塊第二隔板(4b)之間的間距與相鄰兩塊第一隔板(5c)之間的間距相同。

7.根據權利要求1所述的炸藥藥卷自動中包包裝機,其特徵在於,所述縱封膜裝置(12)側邊的機架(1)上設有縱封拉膜裝置(14),薄膜通過縱封拉膜裝置(14)拉膜後進入縱封膜裝置(12)進行縱封;所述縱封膜裝置(12)和縱封拉膜裝置(14)與第四水平輸送裝置(9)之間的機架(1)上設有限位夾板(15),所述限位夾板(15)由相對設定的上限位板(15a)和下限位板(15b)組成,上、下限位板(15a,15b)之間形成供薄膜通過的縫隙。

8.根據權利要求7所述的炸藥藥卷自動中包包裝機,其特徵在於,所述縱封拉膜裝置(14)主要由固定在機架(1)上的安裝板(14a)、設定在安裝板(14a)上的水平拉膜氣缸(14b)、設定在水平拉膜氣缸(14b)活塞桿自由端的壓膜機構(14c)組成,薄膜通過壓膜機構(14c)後進入縱封膜裝置(12)進行縱封;在安裝板(14a)和壓膜機構(14c)之間設有水平拉膜導桿(14d)。

9.根據權利要求8所述的炸藥藥卷自動中包包裝機,其特徵在於,所述壓膜機構(14c)主要由壓膜支架(14e)、沿豎直方向設定在壓膜支架(14e)上的壓膜氣缸(14f)及設定在壓膜氣缸(14f)活塞桿自由端的上壓膜板(14g)組成;在壓膜支架(14e)上設有與上壓膜板(14g)相對應的下壓膜板(14h),薄膜通過上、下壓膜板(14g,14h)配合夾緊。

10.根據權利要求1所述的炸藥藥卷自動中包包裝機,其特徵在於,所述薄膜成型套筒(10)由兩塊平行設定的等腰直角三角形導向板(10a)和連線兩塊等腰直角三角形導向板(10a)的連線板(10b)組成;兩塊等腰直角三角形導向板(10a)分別設定在第三水平輸送裝置(8)的上下兩側且等腰直角三角形導向板(10a)的其中一條直角邊與第三水平輸送裝置(8)的輸出端相互平行。

11.根據權利要求1所述的炸藥藥卷自動中包包裝機,其特徵在於,所述供膜裝置(11)主要由送膜支架(11a)、間隔設定在送膜支架(11a)上的兩根筒膜導向桿(11b)、設定在兩根筒膜導向桿(11b)之間的筒膜牽引機構(11c)、設定在送膜支架(11a)上的筒膜輸出導桿(11d)以及設定在送膜支架(11a)側邊的筒膜放置座(11e)組成;所述筒膜輸出導桿(11d)與薄膜成型套筒(10)相對應。

12.根據權利要求11所述的炸藥藥卷自動中包包裝機,其特徵在於,所述筒膜牽引機構(11c)主要由固定在送膜支架(11a)上的牽引支座(11f)、設定在牽引支座(11f)上的牽引氣缸(11g)、設定在牽引氣缸(11g)自由端的升降座(11h)、固定在升降座(11h)上的牽引壓桿(11i)組成,在升降座(11h)背面設有牽引導桿(11j)、在牽引支座(11f)上設有與牽引導桿(11j)相適應的導向孔。

13.根據權利要求1或7所述的炸藥藥卷自動中包包裝機,其特徵在於,所述縱封膜裝置(12)主要由設定在機架(1)上的縱封支架(12a)、設定在縱封支架(12a)上的水平支板(12b)、沿豎直方向固定在水平支板(12b)上的縱封氣缸(12c)、設定在縱封氣缸(12c)活塞桿自由端的上縱封焊刀(12d)、以及設定在上縱封焊刀(12d)下方機架(1)上的下縱封焊刀(12e)組成;在上縱封焊刀(12d)背面連線有縱封導桿(12f)、在水平支板(12b)上設有與縱封導桿(12f)相對應的導向孔。

14.根據權利要求1所述的炸藥藥卷自動中包包裝機,其特徵在於,所述橫封切膜裝置(13)主要由設定在機架(1)上的上橫封支板(13a)和下橫封支板(13b)、設定在上橫封支板(13a)上的上橫封氣缸(13c)、設定在下橫封支板(13b)上的下橫封氣缸(13d)、連線上、下橫封支板(13a,13b)的橫封導桿(13e)、活動套設在橫封導桿(13e)上的上橫封滑板(13f)和下橫封滑板(13g)、設定在上橫封滑板(13f)上的上橫封切膜頭(13h)及設定在下橫封滑板(13g)上的下橫封切膜頭(13i)組成;所述上橫封氣缸(13c)的活塞桿自由端與上橫封滑板(13f)連線,所述下橫封氣缸(13d)的活塞桿自由端與下橫封滑板(13g)連線;所述上橫封切膜頭(13h)主要由上橫封焊刀(13j)、設定在上橫封焊刀(13j)焊接面中部的薄膜切刀(13k)、設定在上橫封滑板(13f)上的導向套(13l)以及連線導向套(13l)和上橫封焊刀(13j)的緩衝導桿(13m)組成,在導向套(13l)內設有復位彈簧,緩衝導桿(13m)一端與上橫封焊刀(13j)固定連線,緩衝導桿(13m)另一端活動套設在導向套(13l)內,所述復位彈簧設定在導向套(13l)和緩衝導桿(13m)之間,在上橫封焊刀(13j)焊接面中部設有安裝槽,所述薄膜切刀(13k)設定在該安裝槽內,薄膜切刀(13k)兩端通過支桿(13n)固定在上橫封滑板(13f)上,在下橫封切膜頭(13i)上設有與薄膜切刀(13k)相適應的讓位凹槽。

實施方式

參閱圖1至圖3所示,《炸藥藥卷自動中包包裝機》的一種炸藥藥卷自動中包包裝機,包括機架1,在機架1上設有依序連線的送料皮帶裝置2、堆碼鏈板裝置3和第一水平輸送裝置4,在第一水平輸送裝置4其中一側的機架1上平行設有第二水平輸送裝置5,所述第一水平輸送裝置4與第二水平輸送裝置5相互平行且第一水平輸送裝置4上端面與第二水平輸送裝置5上端面之間的高度差為1根待輸送條狀物料的高度或者為2~3根待輸送條狀物料堆疊後的總高度;在第一水平輸送裝置4側邊的機架1上設有第一推料機構6,第一推料機構6的推藥方向與第一水平輸送裝置4的輸送方向相互垂直;在第二水平輸送裝置5側邊的機架1上設有第二推料機構7,第二推料機構7的推藥方向與第二水平輸送裝置5的輸送方向相互垂直,在第二水平輸送裝置5側邊的機架1上依序設有第三水平輸送裝置8和第四水平輸送裝置9,第三水平輸送裝置8的輸送方向與第二水平輸送裝置5的輸送方向相互垂直,條狀物料通過第二推料機構7從第二水平輸送裝置5推至第三水平輸送裝置8;在第三水平輸送裝置8外圍套設有薄膜成型套筒10,在薄膜成型套筒10側邊的機架1上設有供膜裝置11,該實施例中所述的薄膜成型套筒10由兩塊平行設定的等腰直角三角形導向板10a和連線兩塊等腰直角三角形導向板10a的連線板10b組成;兩塊等腰直角三角形導向板10a分別設定在第三水平輸送裝置8的上下兩側且等腰直角三角形導向板10a的其中一條直角邊與第三水平輸送裝置8的輸出端相互平行;薄膜成型套筒10的作用是使筒膜的輸送軌跡垂直轉九十度並且包在第三水平輸送裝置8外圍,完成藥卷套膜的工序;在第四水平輸送裝置9側邊設有縱封膜裝置12;在第四水平輸送裝置9輸出端設有橫封切膜裝置13。

在該實施例中,第三水平輸送裝置8和第四水平輸送裝置9為該領域常規的皮帶輸送裝置,由皮帶輪、皮帶及步進電機組成,步進電機通過外部控制終端控制。當然,根據具體情況,也可以採用其他該領域的常規輸送裝置或者輸送方式,例如採用鏈板式輸送機。

進一步地,在縱封膜裝置12側邊的機架1上設有縱封拉膜裝置14,薄膜通過縱封拉膜裝置14拉膜後進入縱封膜裝置12進行縱封;所述縱封膜裝置12和縱封拉膜裝置14與第四水平輸送裝置9之間的機架1上設有限位夾板15,所述限位夾板15由相對設定的上限位板15a和下限位板15b組成,上、下限位板15a,15b之間形成供薄膜通過的縫隙。通過限位夾板15對藥卷的限位,使筒薄收緊從而保證包裝的工整、緊湊。

下面對該實施例中各機構的結構給出詳細說明:

第一水平輸送裝置4由設定在機架1上的第三鏈板式輸送機4a和間隔設定在第三鏈板式輸送機4a金屬板上的第二隔板4b組成;相鄰兩塊第二隔板4b之間的間距與相鄰兩塊第一隔板5c之間的間距相同。

第二水平輸送裝置5由設定在機架1上的第一鏈板式輸送機5a、設定在第一鏈板式輸送機5a側邊的擋料板5b以及間隔設定在第一鏈板式輸送機5a金屬板上的第一隔板5c組成,相鄰兩個第一隔板5c配合形成置物格,該實施例中相鄰第一隔板5c之間可以儲存10乳化炸藥藥卷,當然,根據具體使用領域及具體包裝情況,第一隔板5c之間的間距可以進行適應性調節;所述第一鏈板式輸送機5a通過第一步進電機驅動,第一步進電機與外部控制終端連線;所述擋料板5b的長度與第二推料機構7的推料寬度相適應。

在該實施例中,第一推料機構6和第二推料機構7的結構相同;所述第二推料機構7主要由設定在機架1上的推料支座7a、設定在推料支座7a上的水平氣缸7b、設定在水平氣缸7b活塞桿自由端的移動座7c、設定在移動座7c上的豎直氣缸7d及設定在豎直氣缸7d活塞桿自由端的推料塊7e組成;所述水平氣缸7b和豎直氣缸7d通過外部控制終端控制;在推料塊7e上沿豎直方向設有豎直導向桿7f,在移動座7c上設有與豎直導向桿7f相適應的導向通孔;進一步地,在機架1上設有與移動座7c相對應的限位擋板7g,在限位擋板7g和推料支座7a之間設有水平導向桿7h,所述移動座7c活動穿設在水平導向桿7h上。

在該實施例中,第一推料機構6和第二推料機構7唯一的區別是第二推料機構7上的推料塊7e的長度與十根乳化炸藥藥卷的長度相適應,第一推料機構6上的推料塊的長度與二十根乳化炸藥藥卷的長度相適應,並且在該推料塊沿長度方向的中部設有與第二隔板4b相相適應的通孔,用於在推料時供第二隔板4b通過。第一推料機構6的工作是將條狀物料從第一水平輸送裝置4上推至第二水平輸送裝置5的輸送帶上。

堆碼鏈板裝置3由傾斜設定在機架1上的第二鏈板式輸送機3a和設定在第二鏈板式輸送機3a側邊的計數感測器3b組成,第二鏈板式輸送機3a通過第二步進電機驅動,第二步進電機與外部控制終端連線;所述計數感測器3b與第二鏈板式輸送機3a上的條狀物料相對應;第二鏈板式輸送機3a的金屬板上間隔設有若干提料刮板3c,相鄰兩個提料刮板3c之間形成用於輸送條狀物料的儲物槽;第二鏈板式輸送機3a的出料端與第一水平輸送裝置4的進料端相對應。該實施例中採用的計數感測器3b為光電感測器,光電感測器與外部控制終端連線。當然,計數工作也可以由第二步進電機完成,通過計算第二步進電機的轉動角與第二鏈板式輸送機3a的位移之間的關係,即可進行計數,計算感測器3b的主要目的是保證條狀物料輸送數量的準確,防止提料刮破板5c未提升到條狀物料而被計算在內的情況出現。

參閱圖4所示,縱封拉膜裝置14主要由固定在機架1上的安裝板14a、設定在安裝板14a上的水平拉膜氣缸14b、設定在水平拉膜氣缸14b活塞桿自由端的壓膜機構14c組成,薄膜通過壓膜機構14c後進入縱封膜裝置12進行縱封;在安裝板14a和壓膜機構14c之間設有水平拉膜導桿14d。其中所述壓膜機構14c主要由壓膜支架14e、沿豎直方向設定在壓膜支架14e上的壓膜氣缸14f及設定在壓膜氣缸14f活塞桿自由端的上壓膜板14g組成;在壓膜支架14e上設有與上壓膜板14g相對應的下壓膜板14h,薄膜通過上、下壓膜板14g,14h配合夾緊,然後再由水平拉膜氣缸14b帶動整個壓膜機構14c移動,完成拉膜工序

參閱圖5所示,供膜裝置11主要由送膜支架11a、間隔設定在送膜支架11a上的兩根筒膜導向桿11b、設定在兩根筒膜導向桿11b之間的筒膜牽引機構11c、設定在送膜支架11a上的筒膜輸出導桿11d以及設定在送膜支架11a側邊的筒膜放置座11e組成;所述筒膜輸出導桿11d與薄膜成型套筒10相對應。其中所述筒膜牽引機構11c主要由固定在送膜支架11a上的牽引支座11f、設定在牽引支座11f上的牽引氣缸11g、設定在牽引氣缸11g自由端的升降座11h、固定在升降座11h上的牽引壓桿11i組成,在升降座11h背面設有牽引導桿11j、在牽引支座11f上設有與牽引導桿11j相適應的導向孔。通過牽引氣缸11g、牽引壓桿11i和筒膜導向桿11b的配合,將筒膜不斷地從筒膜卷中拉出。

參閱圖6所示,縱封膜裝置12主要由設定在機架1上的縱封支架12a、設定在縱封支架12a上的水平支板12b、沿豎直方向固定在水平支板12b上的縱封氣缸12c、設定在縱封氣缸12c活塞桿自由端的上縱封焊刀12d、以及設定在上縱封焊刀12d下方機架1上的下縱封焊刀12e組成;在上縱封焊刀12d背面連線有縱封導桿12f、在水平支板12b上設有與縱封導桿12f相對應的導向孔。筒膜經過縱封拉膜裝置14拉緊到位後,再進入上、下縱封焊刀12d,12e之間進行縱向的焊封。

參閱圖7所示,所述橫封切膜裝置13主要由設定在機架1上的上橫封支板13a和下橫封支板13b、設定在上橫封支板13a上的上橫封氣缸13c、設定在下橫封支板13b上的下橫封氣缸13d、連線上、下橫封支板13a,13b的橫封導桿13e、活動套設在橫封導桿13e上的上橫封滑板13f和下橫封滑板13g、設定在上橫封滑板13f上的上橫封切膜頭13h及設定在下橫封滑板13g上的下橫封切膜頭13i組成;所述上橫封氣缸13c的活塞桿自由端與上橫封滑板13f連線,所述下橫封氣缸13d的活塞桿自由端與下橫封滑板13g連線;所述上橫封切膜頭13h主要由上橫封焊刀13j、設定在上橫封焊刀13j焊接面中部的薄膜切刀13k、設定在上橫封滑板13f上的導向套13l以及連線導向套13l和上橫封焊刀13j的緩衝導桿13m組成,在導向套13l內設有復位彈簧,緩衝導桿13m一端與上橫封焊刀13j固定連線,緩衝導桿13m另一端活動套設在導向套13l內,所述復位彈簧設定在導向套13l和緩衝導桿13m之間,在上橫封焊刀13j焊接面中部設有安裝槽,所述薄膜切刀13k設定在該安裝槽內,薄膜切刀13k兩端通過支桿13n固定在上橫封滑板13f上,在下橫封切膜頭13i上設有與薄膜切刀13k相適應的讓位凹槽。工作時,上、下橫封氣缸13c,3d的活塞桿分別帶動上橫封滑板13f和下橫封滑板13g作相對運動,使上橫封切膜頭13h和下橫封切膜頭13i接觸完成焊封,然後上、下橫封氣缸13c,13d的活塞桿繼續推出,導向套13l和緩衝導桿配合使上橫封焊刀13j停止移動,而同時上橫封滑板13f和支桿13n帶動薄膜切刀13k繼續下移並配合下橫封切膜頭13i上的讓位凹槽完成對筒膜的切斷。

在上述所有與導向桿配合導向或連線的位置,均設有直線軸承進行限位,以保證移動的精確性。

工作時,將包裝機中的光電感測器、各步進電機和氣缸與外部控制終端之間進行連線,使外部控制終端實現對各步進電機和氣缸的控制。然後將筒膜從筒膜卷中拉出,並按預定軌道拉至第二水平輸送裝置3上,並將筒膜的自由端進行橫向焊封,再將預先準備好的藥卷裝進筒膜中,使筒膜在藥卷和第四水平輸送裝置9的配合以及筒膜牽引機構11c的作用下持續拉出進行正常的套膜。最後啟動設備進行包裝工作:

首先,條狀物料從外部輸送至送料皮帶裝置2上,送料皮帶裝置2帶動條狀物料不斷朝前運動,使條狀物料在與第二鏈板式輸送機3a的不斷碰撞中擺正角度並被提料刮板3c順利提進儲物槽中,逐根輸送至第三鏈板式輸送機4a上,當計數感測器3b檢測到輸送了二十根乳化炸藥藥卷時,外部控制終端驅動第一推料機構6上的水平氣缸伸出將二十根藥卷推至第一鏈板式輸送機5a上。藥卷推出後,第二鏈板式輸送機3a和第三鏈板式輸送機4a繼續工作進行碼藥;當藥卷推至第一鏈板式輸送機5a後,第一鏈板式輸送機5a移動十根藥卷的位置,即移動一格置物格的位置,同時第一推料機構6上的豎直氣缸縮回,然後水平氣缸再帶動移動座回程,回至初始位置時,豎直氣缸再伸出準備下一次推料。第三鏈板式輸送機4a上每次推二十根藥卷至第一鏈板式輸送機5a上,而第一鏈板式輸送機5a每次只移動十根藥卷的位置,從而實現有一格置物格內的藥卷為兩層二十根數量,即該實施例中要求的中包規格,隨著第一鏈板式輸送機5a不斷移動,當碼好的二十根藥卷到達第二推料機構7處時,水平氣缸7b伸出,將堆碼好的二十根藥卷推至第三水平輸送裝置8上。由於設備工作時,每次只能水平推二十根藥卷,因此,在設備開始工作時,要么手動在對應的第一鏈板式輸送機2a上放置十根藥卷,或者把第一推料機構3第一次推出的十根藥卷手動清理走。

堆碼好的藥卷進入第三水平輸送裝置8進行套膜,然後再進入第四水平輸送裝置9,通過藥卷的自重與第四水平輸送裝置9配合繼續將筒膜拉出,藥卷和筒膜在進入第四水平輸送裝置9後,首先經過縱封拉膜裝置14和限位夾板15配合將筒膜拉整齊,然後再進入縱封膜裝置12完成縱封,最後再進入橫封切膜裝置13完成橫向的焊封和切斷並進入下一步工序。上述所有機構的控制驅動部件,均通過外部控制終端進行控制。

榮譽表彰

2018年12月20日,《炸藥藥卷自動中包包裝機》獲得第二十屆中國專利優秀獎。