基本介紹

- 中文名:滯后角

- 外文名:lag angle

- 類型:科技術語

基於機械滯后角的一次加準動平衡分析,機械滯后角的確定方法,性質,光纖環繞制中滯后角控制,滯后角補償原因,滯后角補償方法,

基於機械滯后角的一次加準動平衡分析

針對影響係數法在轉子動平衡中確定加重質量存在較大分散性的情況,綜合考慮了加準精度、平衡效率,採用確定機械滯后角的新方法,利用機械滯后角確定轉子的不平衡方向。在轉子試驗台上進行動平衡仿真驗證,結合全息譜技術全面描述機組測振面的振動信息,結果表明在轉子系統動平衡中,滯后角法確定配重質量方向的方法可靠,提高了一次加準的精度和平衡效率,減少起機次數,節省了平衡成本。

機械滯后角的確定方法

振動的相位與轉子上的不平衡方向、振動感測器與鑒相感測器的安裝位置以及機械滯后角有關。對一台具體的機組而言,振動感測器與鑒相感測器的安裝位置是一定的,當轉速一定時,其機械滯后角一定,因此,振動相位的變化可以反映在轉子不平衡方向上的變化。故滯后角反映了振動高點和不平衡力之間的相位差。

根據振動高點和鑒相器之間的相位關係,利用轉子機械滯后角的特性,由測振儀器測出的相位結合振動感測器與鑒相感測器之間的相對安裝位置,即可確定轉子上不平衡的方向,為轉子動平衡加重方向提供依據。

通過在轉子系統上布置電渦流感測器、鑒相感測器和振動感測器,利用動態信號分析系統測取轉子系統轉動時的振幅和相位,根據測試結果計算轉子的機械滯后角和超重相位角,其特點是可以在不加試重,且在低於臨界轉速時,使轉子在同一轉速下,正向和反向各運行一次,由測出的振動和相位值計算出機械滯后角和超重相位角。

具體步驟如下:

( 1) 在轉子軸承座上布置低頻振動感測器和電渦流感測器,沿軸向成一條直線; 在轉軸上貼鑒相片,與鑒相感測器保持水平,低頻振動感測器拾取軸承座的振動信號,電渦流感測器拾取轉軸的擺度信號和相位信號;

( 2) 連線測量系統,將感測器連線到數據採集系統,數據採集系統連線到計算機; 運行動態信號分析軟體;

( 3) 啟動轉子,控制轉子的振動和擺度,若轉子工作轉速低於臨界轉速,轉速應儘量接近工作轉速,若工作轉速高於臨界轉速,轉速應儘量接近臨界轉速;

( 4) 數據採集系統對信號進行採集,計算機對採集的振動、擺度和相位信號的時域波形和頻域圖進行比較分析,得到各測點振動和擺度信號的轉頻幅值和相位;

( 5) 使轉子轉動,與步驟 ( 4) 轉速相同轉向相反,重複( 4) 至( 5) 的步驟;

( 6) 至此,得到振動和擺度信號,設從鑒相片位置開始,逆時針相位角為正,順時針為負,鑒相片位置相位角為零;

( 7) 兩次運行方向相反,由逆時針運行測得第一振動高點 1,由順時針運行測得第二振動高點 2; 高點 2 與鑒相片 3之間的相位角為直徑1 ,高點 1 和鑒相片 3 之間的相位角為直徑2 ,其中高點 1 和高點 2 的正中間位置就是超重角,超重角到任意高點的相位角就是機械滯后角。

剛性轉子的機械滯后角需要加試重來確定,加重前後轉子各運行一次,加重大小對測試結果影響很大: 若試重太小,測試結果不準確; 若試重太大,則使轉子產生很大振動。柔性轉子可不藉助試重確定機械滯后角和超重角,但是轉速需要在臨界轉速下。但有時轉子經過臨界轉速時振動過大,不能準確測得相位角。

性質

提出一種利用轉子系統機械滯后角的動平衡方法。該方法根據轉子的轉動過程中振動信號的相位和幅值,結合振動高點和機械滯后角的相位關係,求出機械滯后角的大小。根據經驗公式求出轉子系統配重大小,利用機械滯后角確定轉子系統的配重角度,達到平衡轉子系統的目的。同時,在 Bently. Nevada Rotor Kit 雙支承動平衡試驗台上進行動平衡模擬實驗,提取轉系統的時頻域信號,利用全息譜技術分析動平衡效果,試驗表明,該方法可以提高一次加準法的精度和動平衡的效率。

光纖環繞制中滯后角控制

為提升光纖環繞制設備的排線性能,避免不合理繞制滯后角引起的各類繞制缺陷和繞制錯誤,在對繞制滯后角的幾何位置與受力分析進行研究的基礎上,建立了滯后角、光纖間隙和光纖上線終點三者之間的數學模型;並通過對繞制初始時刻滯后角引起錯誤繞制現象進行分析,提出了在繞制初始時刻對該滯后角進行合理補償的方法。實驗結果表明:合適的滯后角可以有效避免繞制缺陷的產生,使用該換層繞制初始時刻滯后角補償方法可以消除繞制錯誤的現象,實現光纖環繞制設備的精密排線和自動化纏繞。

滯后角補償原因

光纖線圈的繞制過程中,採用合理的繞制方法可以極大的提升光纖環的品質。流行的繞制方式為四級對稱繞制,可以極大的抑制由外界溫度變化引起的 Shupe 效應,降低光纖陀螺儀的零偏。光纖環四級對稱繞制方式的具體繞制如下: 首先,將需要繞制光纖的終點緊貼於光纖骨架的某一邊緣,將光纖的任意一端沿某一方向緊密纏繞到光纖骨架上,完成第一層光纖的繞制; 接著,將另一半光纖沿相反方向繞制到光纖骨架上,完成第二層光纖的繞制; 其次,將繞制第二層的光纖沿同方向繞制到光纖骨架上,完成第三層光纖的繞制; 然後,將第一層繞制完成的光纖沿起始繞制方向繞制到光纖骨架,完成第四層的繞制; 最後,重複以上四個步驟直至光纖全部繞制到光纖骨架上,完成光纖環的四級對稱繞制。

在光纖環的實際繞制過程中,發現於每層繞制開始時( 第一層除外) 繞制光纖會發生光纖跳線現象,使得該層繞制起始處發生繞制錯誤,導致繞制失敗。對以上繞制錯誤現象進行分析可得: 該跳線現象的發生是由於繞制過程中滯后角存在所引起。在每層的繞制時,為了保證光纖匝與匝之間緊密接觸我們必須存在一定的滯后角,而在前一層光纖繞制結束時,饋線點 C 的位置滯後與光纖上線點 P 的位置,但是在當前層光纖繞制開始時,光纖的繞線方向不變,而排線方向發生變化,此時,饋線點 C 的位置現對與光纖上線點的位置是超前的。所以,前一時刻的滯后角變為該時刻的超前角,該超期角必然會引起每層光纖初始繞制時光纖匝與匝之間的間隙太大,甚至導致光纖纏繞雜亂無章,使得光纖環的繞制失敗。

滯后角補償方法

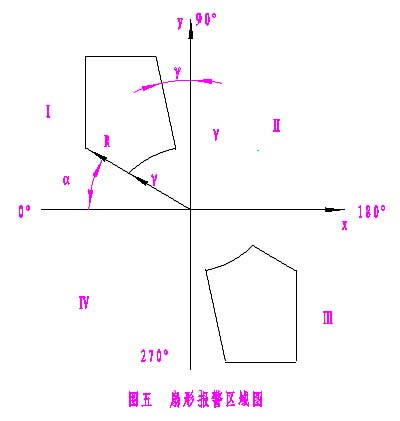

實際繞制過程中,滯后角度是由於繞制光纖饋線點 C 的位置滯後於光纖上線點 P 的位置,而繞制光纖饋線點的位置是由排線電機進行控制的,所以繞制滯后角的補償方法是在每層最後一匝光纖繞制結束後,先將繞線電機暫停,然後通過上位機讀取排線電機的位置信息計算得到饋線點 P 到光纖骨架最近邊緣最短的距離。

在水平方向上,光纖饋線點 C 位置的移動是通過絲桿將排線電機的轉動變為與其相連引導輪的平動,在光纖繞制設備中排線電機的轉動圈數可以直接讀取顯示。