專利背景

中國燃煤電站鍋爐煤炭消耗量占全國煤炭消耗量的一半左右,是主要的燃煤大氣污染物排放大戶。“十五”以來,燃煤電站脫硫裝置大量上馬,截至2012年底,累計已投運火電脫硫機組總容量達到6.8億千瓦,占全部火電機組的比例提高到90%。隨著中國SO2減排力度的不斷加大,各種脫硫技術在燃煤電廠得到了推廣套用(其中濕法占85%以上),為SO2減排作出了重要貢獻。為實現“十二五”SO2減排的新目標,2011年9月頒布了新標準《火電廠大氣污染物排放標準》(GB 13223-2011),重點區域SO2排放濃度限值為50毫克/標準立方米,粉塵排放濃度限值為20毫克/標準立方米,由於一些發達地區的環境污染嚴重,對SO2和粉塵的排放限值提出了更高的要求。

2014年之前的技術中,一般採用濕法脫硫技術對硫氧化物(SOx)進行脫除。大量燃煤機組使用傳統的脫除硫氧化物的系統及方法難以滿足嚴格的排放要求,面臨增效改造問題。

濕法脫硫技術主要包括石灰石-石膏法、海水脫硫法、氨法、磷銨肥法、雙鹼法、氧化鎂法等,其原理為用脫硫漿液在反應塔中對脫硫煙氣進行洗滌,除去煙氣中的硫氧化物。濕法脫硫技術具有反應速度較快、設備相對較小、吸收利用率高、脫硫效率較高等優點,但其存在投資費用高、占地面積大、容易結垢及易造成二次污染等缺點。因此,要對2014年之前的濕法脫硫技術進行最佳化改造。

用傳統的濕法脫硫技術對燃煤煙氣中的SOx進行脫除還存在以下缺點:

(1)難以滿足變煤種、變SO2濃度、變工況條件下的SO2的深度脫除,難以滿足國家對重點地區SO2的50毫克/標準立方米的排放標準,甚至是更低的排放標準要求;

(2)脫硫塔出口石膏漿液攜帶嚴重,造成石膏雨等污染問題,脫硫塔出口SO3霧滴難以脫除,造成SO3排放濃度過高問題;

(3)脫硫煙氣中常含有硫酸氣溶膠,對設備造成一定腐蝕;

(4)PM2.5超細顆粒無法有效脫除,PM2.5污染嚴重。

為此,該專利提出了包含濕法單塔高效脫硫系統、吸收劑噴射系統和濕式靜電煙氣淨化系統的SOx深度脫除系統及方法,實現SOx的排放濃度小於20毫克/標準立方米,同時實現對PM2.5、石膏雨等污染物的協同脫除,並可實現對濕式靜電煙氣淨化系統的循環水pH值的高效調節。

發明內容

專利目的

《深度脫除燃煤煙氣硫氧化物的系統及方法》提供了一種深度脫除燃煤煙氣硫氧化物的系統及方法。該發明可以實現燃煤煙氣中SOx的綜合淨化,實現SOx超低排放,達到燃氣標準並可進一步實現SO2和SO3的深度淨化,實現SOx排放濃度低於20毫克/標準立方米。

技術方案

一種深度脫除燃煤煙氣硫氧化物的系統,所述系統包括濕法單塔高效脫硫系統、吸收劑噴射系統和濕式靜電煙氣淨化系統,所述濕法單塔高效脫硫系統與吸收劑噴射系統相連通,吸收劑噴射系統與濕式靜電煙氣淨化系統相連通,濕式靜電煙氣淨化系統與煙囪相連通。

優選地,所述濕法單塔高效脫硫系統包括脫硫塔,所述脫硫塔下部設有進氣口,上部設有出氣口,進氣口下方設有漿液池,漿液池上方由下而上設有2~5層噴淋層、1~2層除霧器,每層噴淋層下方均設有相應的氣液再分配構件,其中最底層的氣液再分配構件位於進氣口與最底層噴淋層之間,所述進氣口處設有氣流均布板,所述出氣口與煙道一端連通,煙道另一端與濕式靜電煙氣淨化系統連通。進一步的最佳化了脫硫噴淋脫硫塔的脫硫效果。

優選地,所述氣液再分配構件為寬度100~1200毫米的貼壁圓環,其角度為水平向下0~15度。保證脫硫塔內的氣液的均布及高效接觸傳質,煙氣經此處再進行平均分布,與噴淋漿液充分接觸,提高了氣液接觸面積,達到提高脫硫效率目的。

優選地,所述吸收劑噴射系統包括噴射裝置、計量泵、鹼液配置箱、轉移泵和鹼液貯存箱,噴射裝置通過計量泵與鹼液配置箱相連,鹼液配置箱通過轉移泵與鹼液貯存箱相連,所述噴射裝置布置於煙道內並在煙道界面所形成的覆蓋率達到100%以上,噴射霧滴粒徑5~300微米。

沉降後的鹼液經過管道進入濕式靜電煙氣淨化系統的排液箱,吸收劑噴射系統內與SO2、SO3反應後形成的硫酸鹽或多餘的鹼液進入濕式靜電煙氣淨化系統的濕式電除塵器,並在高壓電場中被高效捕集。其中,吸收劑為氫氧化鈉、氨水等鹼液。

優選地,所述噴射裝置在煙道界面所形成的覆蓋率達到150%以上。噴射裝置在煙道界面所形成的覆蓋率越高,其脫除效果越好。

優選地,所述濕式靜電煙氣淨化系統包括與煙道連通的濕式電除塵器、循環水池和排液箱,所述濕式電除塵器通過循環水沖洗泵與循環水池相連通,所述濕式電除塵器還與排液箱相連通,所述排液箱通過外排水泵與脫硫塔的漿液池相連通,所述煙道上靠近濕式電除塵器處設有鹼液出口,所述鹼液出口通過管路與排液箱相連通。大多數多餘的鹼液通過該出口進行回收利用,部分多餘鹼液被燃煤煙氣夾帶進入濕式靜電煙氣淨化系統。

濕式靜電煙氣淨化系統的工作原理為:首先對陰極充電,使周圍氣體離解,產生電暈,使氣流中的顆粒物帶電;然後,在電場的作用下,帶電顆粒物向集塵極移動並在集塵極上積累收集;最後,用清水沖洗集塵極,去除顆粒物。濕式靜電煙氣淨化系統對酸霧、有毒重金屬,尤其是PM2.5的有良好的脫除效果,可以使用濕式靜電除塵器來控制電廠的SO3酸霧。

濕式靜電煙氣淨化系統中的濕式靜電除塵器與其水循環聯用,SO3酸霧霧滴在濕式靜電除塵器的高壓電場中被高效捕集脫除,部分SO2通過濕式靜電除塵器內噴淋水及極板上的水膜捕集;鹼液噴射系統內多餘鹼液進入濕式靜電除塵系統的pH調控系統用於調節濕式靜電除塵器循環水的pH值達到5以上,經過濕式靜電除塵系統的廢水進入脫硫塔漿液池。

優選地,所述循環水池與噴射裝置連通。噴射裝置所需的噴射液既可以通過鹼液配製箱提供,也可以通過循環水池提供,根據實際需要,通過控制鹼液配製箱與噴射裝置之間的第一控制閥的開合或通過控制循環水池與噴射裝置之間的第二控制閥的開合來進行實現。

優選地,所述循環水池與排液箱相連通,所述循環水池內設有第一攪拌裝置以及PH調控裝置,排液箱內設有第二攪拌裝置。進入排液箱的鹼液可以進入到循環水池內,並用於調節循環水的pH值,通過PH調控裝置實時監控,第一攪拌裝置、第二攪拌裝置的設定,可以有效保證體系穩定,同時可以保證脫除效果更佳。

《深度脫除燃煤煙氣硫氧化物的系統及方法》所述每層噴淋層分別有一套管路與漿液池相連通。可以根據實際需要,選擇適宜層數的噴淋層,避免浪費,降低能耗。

一種深度脫除燃煤煙氣硫氧化物的方法,包括下述步驟:

(1)燃煤煙氣由進氣口進入脫硫塔,經過濕法單塔高效脫硫系統實現SO2濃度排放小於50毫克/標準立方米,實現SO3脫除效率達到50%;

(2)燃煤煙氣經過濕法單塔高效脫硫系統後,進入吸收劑噴射系統,鹼液氫氧化鈉或者氨水通過噴射裝置與燃煤煙氣混合,實現對SO2的進一步脫除,實現SO2濃度低於15毫克/標準立方米,部分SO3形成硫酸鹽顆粒;

(3)燃煤煙氣經過吸收劑噴射系統後,夾帶部分多餘的鹼液進入濕式靜電煙氣淨化系統,多餘的鹼液由濕式靜電煙氣淨化系統高效脫除;另外,濕式靜電煙氣淨化系統中的濕式靜電除塵器對煙氣中所形成的硫酸氣溶膠進行高效脫除,實現SO2排放濃度小於5毫克/標準立方米,並同時脫除部分殘留的硫氧化物,最終實現硫氧化物排放濃度小於20毫克/標準立方米;

(4)最後由煙囪排入大氣。

燃煤煙氣依次流經濕法單塔高效脫硫系統、吸收劑噴射系統和濕式靜電煙氣淨化系統高效脫除SOx後,實現SOx的濃度小於20毫克/標準立方米,最後由煙囪排入大氣。

優選地,所述鹼液噴射系統內多餘鹼液用於調節濕式靜電除塵器循環水的pH值達到5以上,經過濕式靜電除塵系統的廢水進入脫硫塔漿液池。

有益效果

(1)在濕法單塔高效脫硫系統後增設吸收劑噴射系統,所噴射的鹼液對SO2進行進一步的脫除,提高SO2的脫除效率,同時高效中和煙氣中所形成的硫酸氣溶膠,解決設備酸性腐蝕的問題;

(2)增設濕式靜電煙氣淨化系統,通常的濕法脫硫系統對直徑20微米以下的霧滴無法脫除,濕式靜電煙氣淨化系統中的濕式靜電除塵器可以除去超細霧滴,實現吸收劑噴射系統後引起的液滴攜帶的問題,實現殘餘的SO2、SO3、硫酸鹽氣溶膠的高效脫除,濕式靜電除塵器會對所夾帶多餘的鹼液、PM2.5進行高效脫除,實現多種污染物的協同控制;

(3)燃煤煙氣依次流經濕法單塔高效脫硫系統,吸收劑噴射系統和濕式靜電煙氣淨化系統,最終實現SOx的濃度小於20毫克/標準立方米,最後由煙囪排入大氣,滿足大氣污染排放要求;

(4)鹼液、循環水可以實現循環使用,降低能耗。

附圖說明

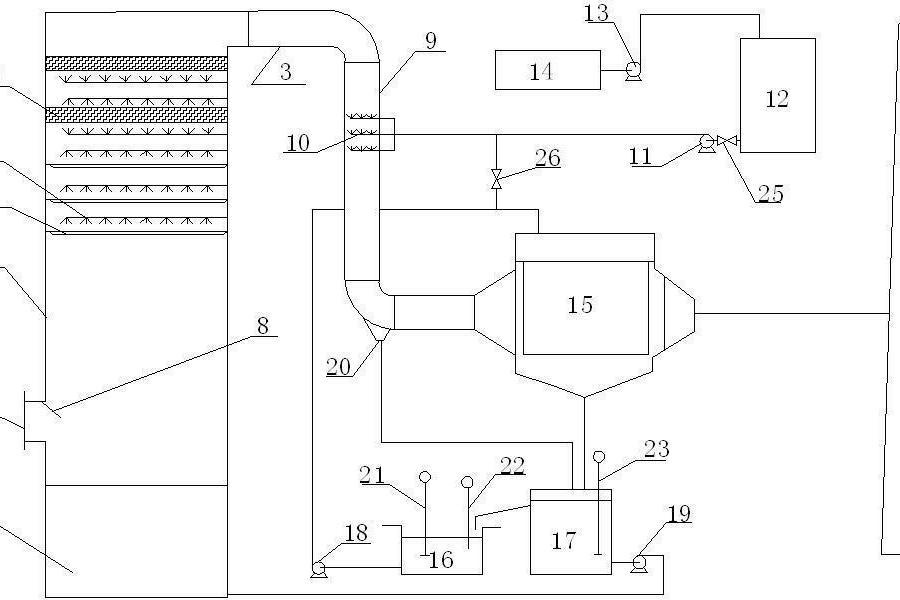

圖1是《深度脫除燃煤煙氣硫氧化物的系統及方法》的結構示意圖。

圖1

技術領域

《深度脫除燃煤煙氣硫氧化物的系統及方法》屬於燃煤煙氣污染物控制技術領域,具體地說是涉及一種深度脫除燃煤煙氣硫氧化物的系統及方法。

權利要求

1.一種深度脫除燃煤煙氣硫氧化物的系統,其特徵在於:所述系統包括濕法單塔高效脫硫系統、吸收劑噴射系統和濕式靜電煙氣淨化系統,所述濕法單塔高效脫硫系統與吸收劑噴射系統相連通,吸收劑噴射系統與濕式靜電煙氣淨化系統相連通,濕式靜電煙氣淨化系統與煙囪相連通。

2.根據權利要求1所述的深度脫除燃煤煙氣硫氧化物的系統,其特徵在於:所述濕法單塔高效脫硫系統包括脫硫塔,所述脫硫塔下部設有進氣口,上部設有出氣口,進氣口下方設有漿液池,漿液池上方由下而上設有2~5層噴淋層、1~2層除霧器,每層噴淋層下方均設有相應的氣液再分配構件,其中最底層的氣液再分配構件位於進氣口與最底層噴淋層之間,所述進氣口處設有氣流均布板,所述出氣口與煙道一端連通,煙道另一端與濕式靜電煙氣淨化系統連通。

3.根據權利要求2所述的深度脫除燃煤煙氣硫氧化物的系統,其特徵在於:所述氣液再分配構件為寬度100~1200毫米的貼壁圓環,其角度為水平向下0~15度。

4.根據權利要求2所述的深度脫除燃煤煙氣硫氧化物的系統,其特徵在於:所述吸收劑噴射系統包括噴射裝置、計量泵、鹼液配置箱、轉移泵和鹼液貯存箱,噴射裝置通過計量泵與鹼液配置箱相連,鹼液配置箱通過轉移泵與鹼液貯存箱相連,所述噴射裝置布置於煙道內並在煙道界面所形成的覆蓋率達到100%以上,噴射霧滴粒徑5~300微米。

5.根據權利要求4所述的深度脫除燃煤煙氣硫氧化物的系統,其特徵在於:所述噴射裝置在煙道界面所形成的覆蓋率達到150%以上。

6.根據權利要求4所述的深度脫除燃煤煙氣硫氧化物的系統,其特徵在於:所述濕式靜電煙氣淨化系統包括與煙道連通的濕式電除塵器、循環水池和排液箱,所述濕式電除塵器通過循環水沖洗泵與循環水池相連通,所述濕式電除塵器還與排液箱相連通,所述排液箱通過外排水泵與脫硫塔的漿液池相連通,所述煙道上靠近濕式電除塵器處設有鹼液出口,所述鹼液出口通過管路與排液箱相連通。

7.根據權利要求6所述的深度脫除燃煤煙氣硫氧化物的系統,其特徵在於:所述循環水池與噴射裝置連通。

8.根據權利要求6所述的深度脫除燃煤煙氣硫氧化物的系統,其特徵在於:所述循環水池與排液箱相連通,所述循環水池內設有第一攪拌裝置以及PH調控裝置,排液箱內設有第二攪拌裝置。

9.一種由權利要求1所述系統深度脫除燃煤煙氣硫氧化物的方法,其特徵在於包括下述步驟:

(1)燃煤煙氣由進氣口進入脫硫塔,經過濕法單塔高效脫硫系統實現SO2濃度排放小於50毫克/標準立方米,實現SO3脫除效率達到50%;

(2)燃煤煙氣經過濕法單塔高效脫硫系統後,進入吸收劑噴射系統,鹼液氫氧化鈉或者氨水通過噴射裝置與燃煤煙氣混合,實現對SO2的進一步脫除,實現SO2濃度低於15毫克/標準立方米,部分SO3形成硫酸鹽顆粒;

(3)燃煤煙氣經過吸收劑噴射系統後,夾帶部分多餘的鹼液進入濕式靜電煙氣淨化系統,多餘的鹼液由濕式靜電煙氣淨化系統高效脫除;另外,濕式靜電煙氣淨化系統中的濕式靜電除塵器對煙氣中所形成的硫酸氣溶膠進行高效脫除,實現SO2排放濃度小於5毫克/標準立方米,並同時脫除部分殘留的硫氧化物,最終實現硫氧化物排放濃度小於20毫克/標準立方米;

(4)最後由煙囪排入大氣。

10.根據權利要求9所述的深度脫除燃煤煙氣硫氧化物的方法,其特徵在於:所述鹼液噴射系統內多餘鹼液用於調節濕式靜電除塵器循環水的pH值達到5以上,經過濕式靜電除塵系統的廢水進入脫硫塔漿液池。

實施方式

參照圖1,一種深度脫除燃煤煙氣硫氧化物的系統,所述系統包括濕法單塔高效脫硫系統、吸收劑噴射系統和濕式靜電煙氣淨化系統,所述濕法單塔高效脫硫系統與吸收劑噴射系統相連通,吸收劑噴射系統與濕式靜電煙氣淨化系統相連通,濕式靜電煙氣淨化系統與煙囪24相連通。

所述濕法單塔高效脫硫系統包括脫硫塔1,所述脫硫塔1下部設有進氣口2,上部設有出氣口3,進氣口2下方設有漿液池4,漿液池4上方由下而上設有2~5層噴淋層5、1~2層除霧器6,每層噴淋層5下方均設有相應的氣液再分配構件7,其中最底層的氣液再分配構件7位於進氣口2與最底層噴淋層之間,所述進氣口2處設有氣流均布板8,所述出氣口3與煙道9一端連通,煙道9另一端與濕式靜電煙氣淨化系統連通。所述氣液再分配構件為寬度100~1200毫米的貼壁圓環,其角度為水平向下0~15度。進一步的最佳化了脫硫噴淋脫硫塔的脫硫效果,保證脫硫塔內的氣液的均布及高效接觸傳質,煙氣經此處再進行平均分布,與噴淋漿液充分接觸,提高了氣液接觸面積,達到提高脫硫效率目的。

所述每層噴淋層分別有一套管路與漿液池相連通。可以根據實際需要,選擇適宜層數的噴淋層,避免浪費,降低能耗。

所述吸收劑噴射系統包括噴射裝置10、計量泵11、鹼液配置箱12、轉移泵13和鹼液貯存箱14,噴射裝置10通過計量泵11與鹼液配置箱12相連,鹼液配置箱12通過轉移泵13與鹼液貯存箱14相連,所述噴射裝置10布置於煙道9內並在煙道界面所形成的覆蓋率達到100%以上,噴射霧滴粒徑5~300微米。

沉降後的鹼液經過管道進入濕式靜電煙氣淨化系統的排液箱,吸收劑噴射系統內與SO2、SO3反應後形成的硫酸鹽或多餘的鹼液進入濕式靜電煙氣淨化系統的濕式電除塵器,並在高壓電場中被高效捕集。其中,吸收劑為氫氧化鈉、氨水等鹼液。

所述濕式靜電煙氣淨化系統包括與煙道連通的濕式電除塵器15、循環水池16和排液箱17,所述濕式電除塵器15通過循環水沖洗泵18與循環水池16相連通,所述濕式電除塵器15還與排液箱17相連通,所述排液箱17通過外排水泵19與脫硫塔的漿液池4相連通,所述煙道上靠近濕式電除塵器處設有鹼液出口20,所述鹼液出口20通過管路與排液箱17相連通。

所述循環水池16與排液箱17相連通,所述循環水池16內設有第一攪拌裝置21以及PH調控裝置22,排液箱17內設有第二攪拌裝置23。進入排液箱的鹼液可以進入到循環水池內,並用於調節循環水的pH值,通過PH調控裝置實時監控,第一攪拌裝置、第二攪拌裝置的設定,可以有效保證體系穩定,同時可以保證脫除效果更佳。

所述循環水池16與噴射裝置11連通。噴射裝置所需的噴射液既可以通過鹼液配製箱提供,也可以通過循環水池提供,根據實際需要,通過控制鹼液配製箱與噴射裝置之間的第一控制閥25的開合或通過控制循環水池與噴射裝置之間的第二控制閥26的開合來進行實現。

濕式靜電煙氣淨化系統中的濕式靜電除塵器與其水循環聯用,SO3酸霧霧滴在濕式靜電除塵器的高壓電場中被高效捕集脫除,部分SO2通過濕式靜電除塵器內噴淋水及極板上的水膜捕集;鹼液噴射系統內多餘鹼液進入濕式靜電除塵系統的pH調控系統用於調節濕式靜電除塵器循環水的pH值達到5以上,經過濕式靜電除塵系統的廢水進入脫硫塔漿液池。

一種深度脫除燃煤煙氣硫氧化物的方法,包括下述步驟:

(1)燃煤煙氣由進氣口進入脫硫塔,經過濕法單塔高效脫硫系統實現SO2濃度排放小於50毫克/標準立方米,實現SO3脫除效率達到50%;

(2)燃煤煙氣經過濕法單塔高效脫硫系統後,進入吸收劑噴射系統,鹼液氫氧化鈉或者氨水通過噴射裝置與燃煤煙氣混合,實現對SO2的進一步脫除,實現SO2濃度低於15毫克/標準立方米,部分SO3形成硫酸鹽顆粒;

(3)燃煤煙氣經過吸收劑噴射系統後,夾帶部分多餘的鹼液進入濕式靜電煙氣淨化系統,多餘的鹼液由濕式靜電煙氣淨化系統高效脫除;另外,濕式靜電煙氣淨化系統中的濕式靜電除塵器對煙氣中所形成的硫酸氣溶膠進行高效脫除,實現SO2排放濃度小於5毫克/標準立方米,並同時脫除部分殘留的硫氧化物,最終實現硫氧化物排放濃度小於20毫克/標準立方米;

(4)最後由煙囪排入大氣。

燃煤煙氣依次流經濕法單塔高效脫硫系統、吸收劑噴射系統和濕式靜電煙氣淨化系統高效脫除SOx後,實現SOx的濃度小於20毫克/標準立方米,最後由煙囪排入大氣。

所述鹼液噴射系統內多餘鹼液用於調節濕式靜電除塵器循環水的pH值達到5以上,經過濕式靜電除塵系統的廢水進入脫硫塔漿液池。

榮譽表彰