《活性焦/炭煙氣脫硫及解吸集成系統》是中冶華天工程技術有限公司和中冶華天(安徽)節能環保研究院有限公司於2015年3月20日申請的專利,該專利的公布號為CN104707470A,申請號為2015101249529,授權公布日為2015年6月17日,發明人是王浩、詹茂華、陸培興。

《活性焦/炭煙氣脫硫及解吸集成系統》公開一種活性焦/炭煙氣脫硫及解吸集成系統,主要為了提供一種能夠實現需要淨化的煙氣量和該系統的淨化能力的匹配,且避免活性焦/炭通道發生堵塞的活性焦/炭煙氣脫硫及解吸集成系統。該系統包括裝料連桿、卸料連桿及並聯連線在裝料連桿和卸料連桿之間的至少兩個塔體;塔體上設定有上料管,上料管與設定在裝料連桿上的活性焦/炭補給裝置連線;塔體內設定有若干個活性焦/炭通道,各活性焦/炭通道為套筒結構。由於可以根據需要淨化的煙氣量決定並行運行的塔體的數量,實現需要淨化的煙氣量和該系統的淨化能力的匹配。該發明提供的環狀結構的活性焦/炭通道的內部空間更大,不易發生堵塞。

2018年12月20日,《活性焦/炭煙氣脫硫及解吸集成系統》獲得第二十屆中國專利優秀獎。

(概述圖為《活性焦/炭煙氣脫硫及解吸集成系統》摘要附圖)

基本介紹

- 中文名:活性焦/炭煙氣脫硫及解吸集成系統

- 公告號:CN104707470A

- 授權日:2015年6月17日

- 申請號:2015101249529

- 申請日:2015年3月20日

- 申請人:中冶華天工程技術有限公司、中冶華天(安徽)節能環保研究院有限公司

- 地址:安徽省馬鞍山市湖南西路699號

- 發明人:王浩、詹茂華、陸培興

- Int.Cl.:B01D53/81(2006.01)I; B01D53/50(2006.01)I

- 代理機構:北京中偉智信專利商標代理事務所

- 代理人:張岱

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

資源、能源、環境和社會的良性互動是可持續發展的生態文明社會建設的方向。然而,近年來隨著化石燃料的燃燒、金屬冶煉、化工和電力等工業過程,大量的SO2、NOx、溫室氣體和其他有害物質被排放到大氣中,造成大氣公害,使得大氣治理已達到刻不容緩的階段。截至2015年3月20日,國家對節能減排的大力建設,使SO2排放得到了初步控制,中國已成為全球規模最大的煙氣脫硫市場,但是中國SO2減排的壓力依然很大。

截至2015年3月20日,中國已建和在建的脫硫裝置大多採用石灰/石灰石-石膏濕法煙氣脫硫技術,長期以來面臨著該技術帶來的堵塞和結垢等技術缺陷、脫硫副產物石膏市場處理難以消化以及廢水排放等技術難題。

隨著環保要求日趨嚴格,NOx、溫室氣體和其他有害物質如重金屬離子、類金屬離子、二噁英和氯化氫等物質也需要減排。建設多套裝置來實現多種污染物的減排,則會增加投資成本和能耗,因此重新審視、發展和推廣適合中國國情的煙氣脫硫技術,促進脫硫技術的多元化、有序競爭和良性發展,並促進多污染物脫除的煙氣綜合淨化技術,是一個重要的問題。為此,具有可資源化、寬譜淨化、節水,同時可進行煙氣中硫回收利用等優點的活性焦/炭乾法煙氣淨化技術應運而生。

截至2015年3月20日,活性焦/炭乾法煙氣淨化技術的脫硫和解吸過程多採用獨立子系統,使得設備投資高、系統複雜、活性焦/炭頻繁輸送損耗大。當然,也有的脫硫和解吸過程採用同一系統完成,但是需要淨化的煙氣量隨著生產經常變化,很難實現需要淨化的煙氣量與活性性乾法煙氣淨化系統的淨化能力之間的匹配,有可能造成煙氣淨化效果不好,對環境造成影響;也有可能造成活性性乾法煙氣淨化系統的淨化能力剩餘,造成能源的浪費和經濟的損失。另外,有的活性性乾法煙氣淨化系統的活性焦/炭通道為多根鋼管結構,容易發生堵塞,影響煙氣淨化效果。

發明內容

專利目的

《活性焦/炭煙氣脫硫及解吸集成系統》提供一種活性焦/炭煙氣脫硫及解吸集成系統,該系統能夠實現需要淨化的煙氣量和該系統的淨化能力的匹配,且避免活性焦/炭通道發生堵塞。

技術方案

《活性焦/炭煙氣脫硫及解吸集成系統》活性焦/炭煙氣脫硫及解吸集成系統,包括裝料連桿、卸料連桿及並聯連線在所述裝料連桿和所述卸料連桿之間的至少兩個塔體;其中所述塔體上設定有上料管,所述上料管與設定在所述裝料連桿上的活性焦/炭補給裝置連線;所述塔體內設定有若干個依次套設的活性焦/炭通道,所述活性焦/炭通道為兩環形側壁套設形成的套筒結構,相鄰的活性焦/炭通道的相鄰側壁之間形成熱交換氣體通道。

改善效果

由於《活性焦/炭煙氣脫硫及解吸集成系統》在所述裝料連桿和所述卸料連桿之間並聯了至少兩個塔體,而每個塔體均可實現對煙氣的淨化,所以可以根據需要淨化的煙氣量決定並行運行的塔體的數量,實現需要淨化的煙氣量和該系統的淨化能力的匹配,既使煙氣得到有效的淨化,又避免了該系統淨化能力的剩餘,避免了資源和經濟的浪費。

《活性焦/炭煙氣脫硫及解吸集成系統》提供的環狀結構的活性焦/炭通道的內部空間更大,不容易發生堵塞,同時由於套筒結構的熱交換面積較大,提高了換熱效率,同時也避免了活化焦/炭出現外熱內冷的現象,提高了活化再生的效果。

附圖說明

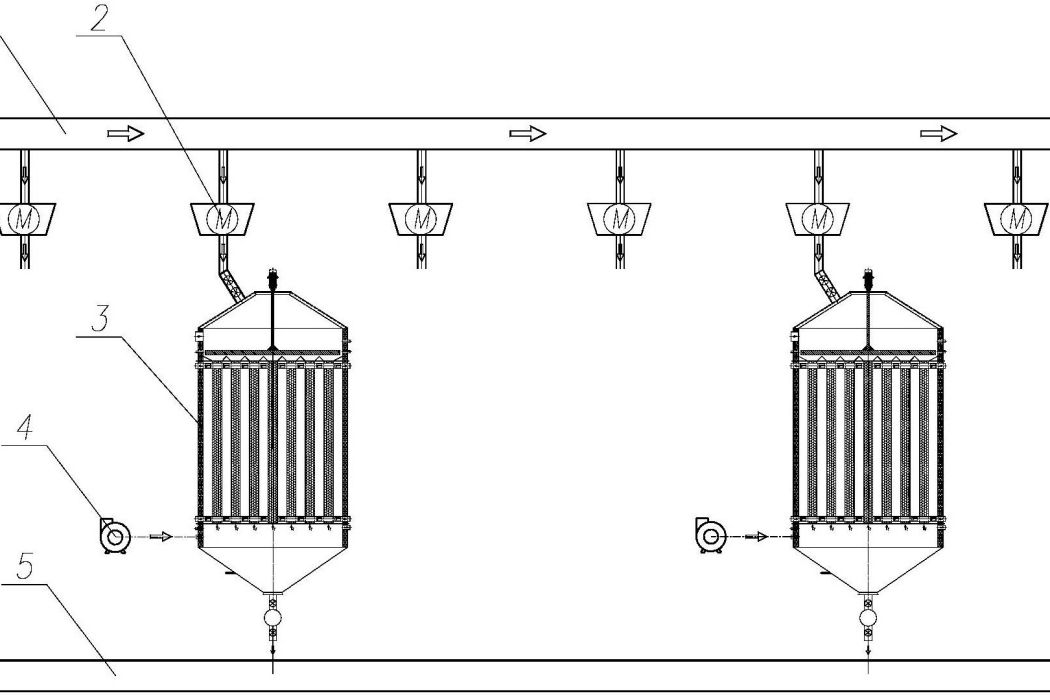

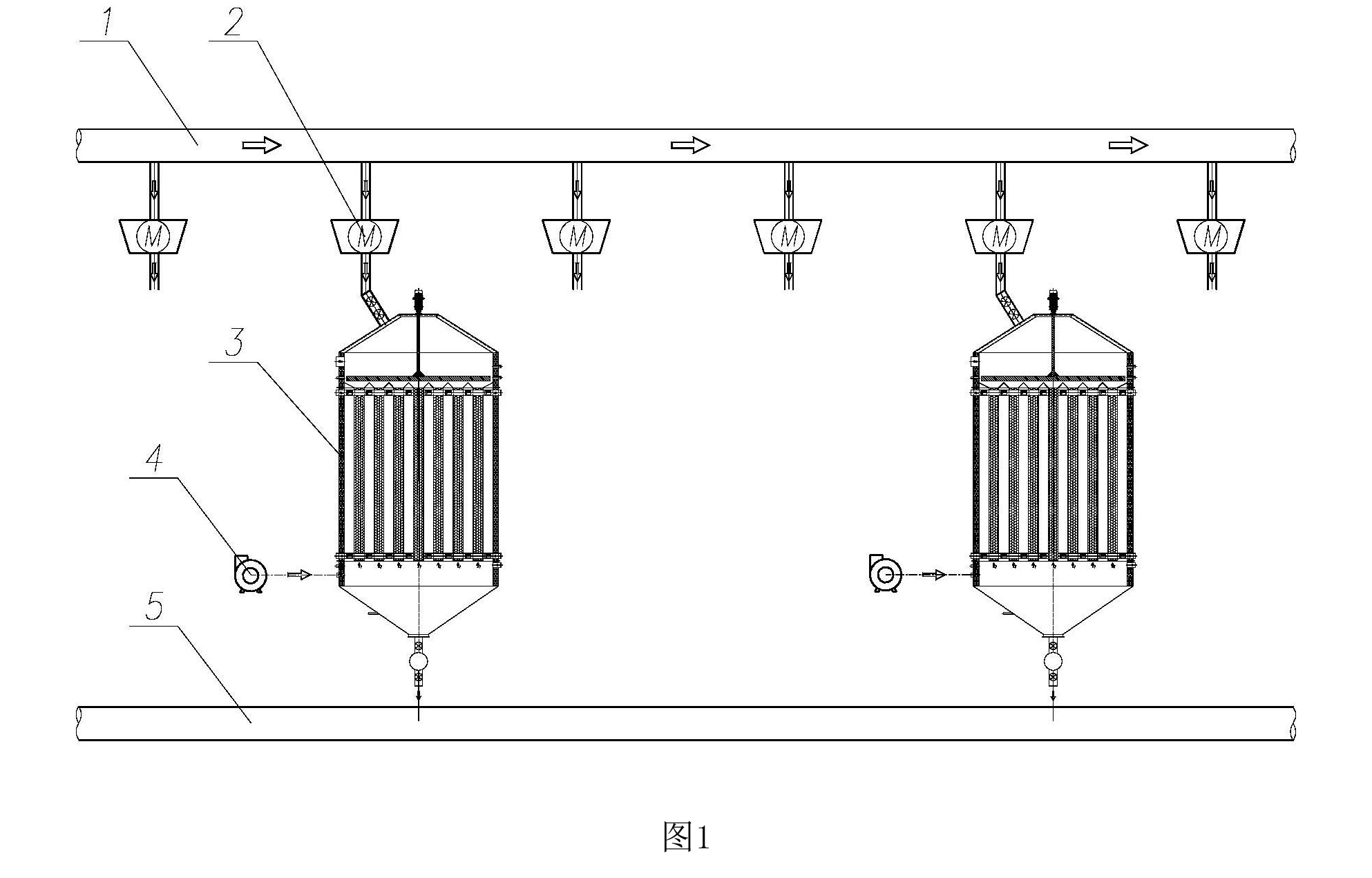

圖1是《活性焦/炭煙氣脫硫及解吸集成系統》活性焦/炭煙氣脫硫及解吸集成系統的結構示意圖;

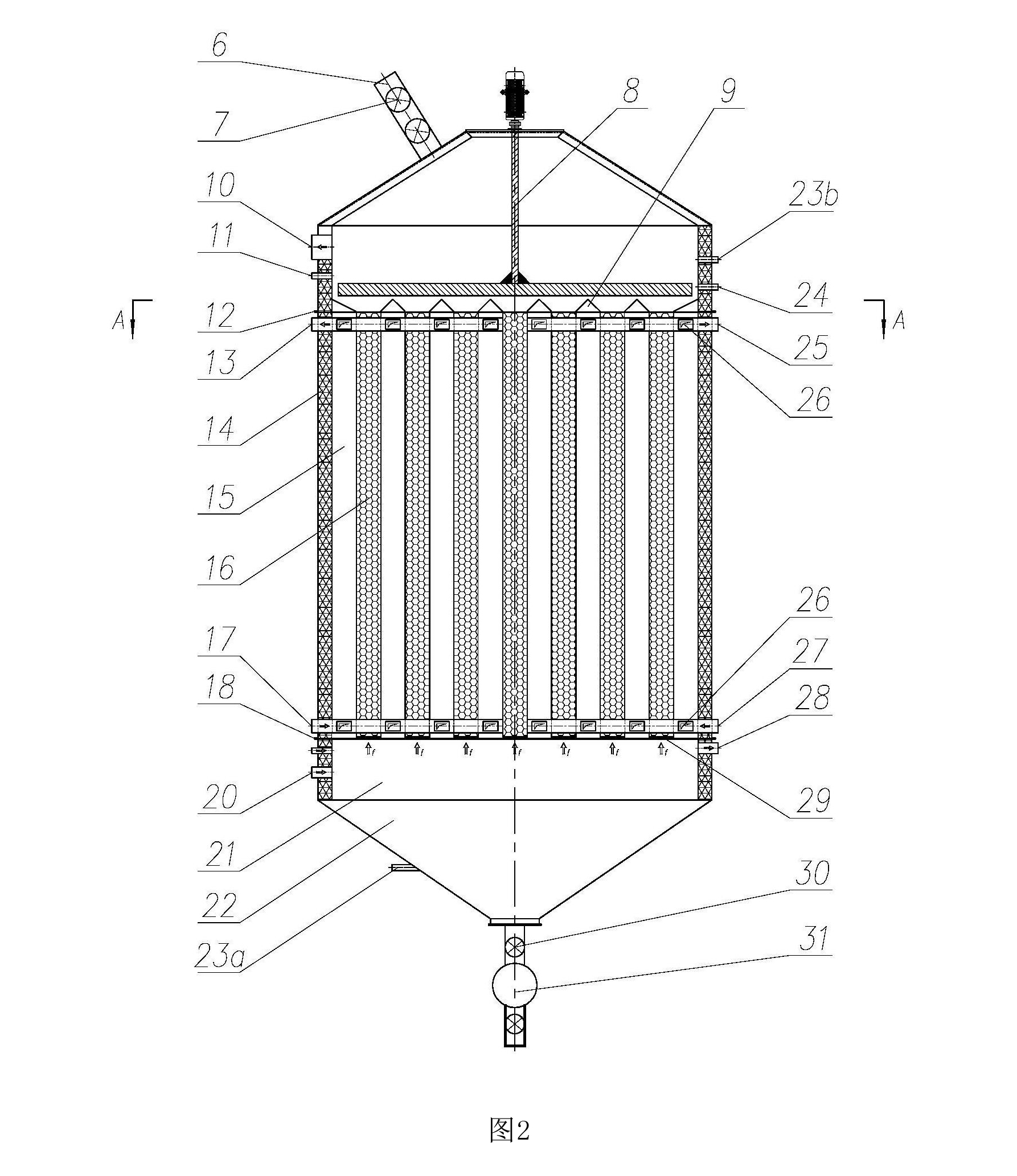

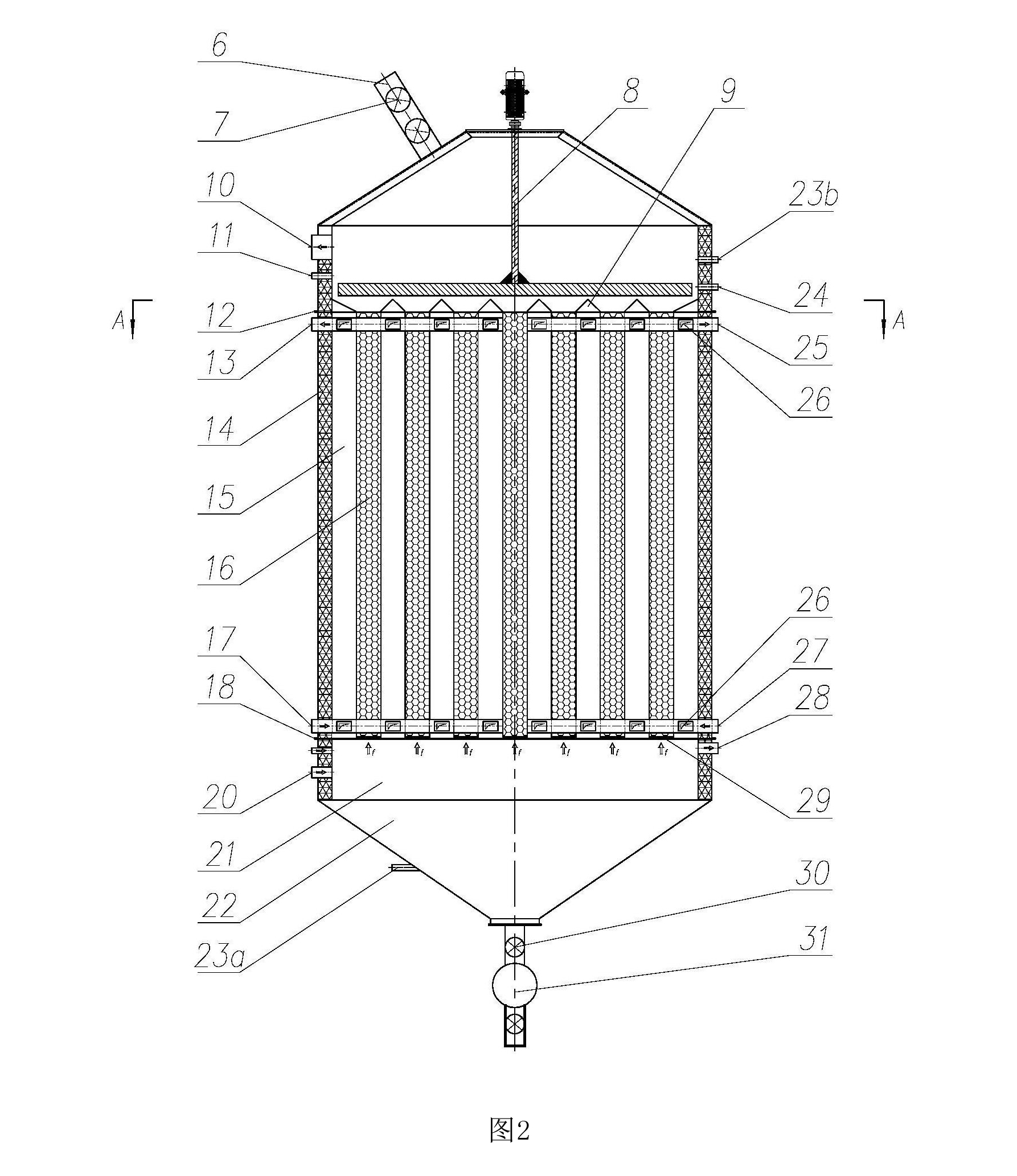

圖2是《活性焦/炭煙氣脫硫及解吸集成系統》活性焦/炭煙氣脫硫及解吸集成系統的塔體的結構示意圖;

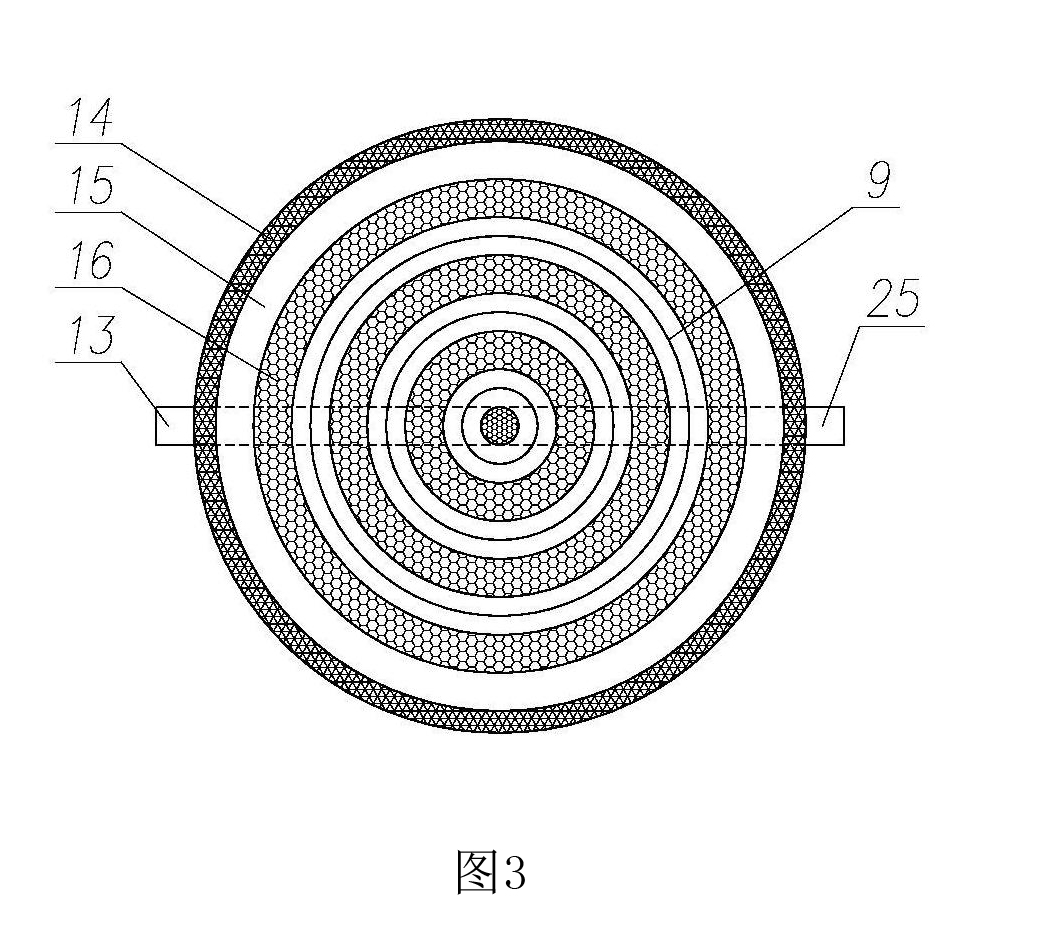

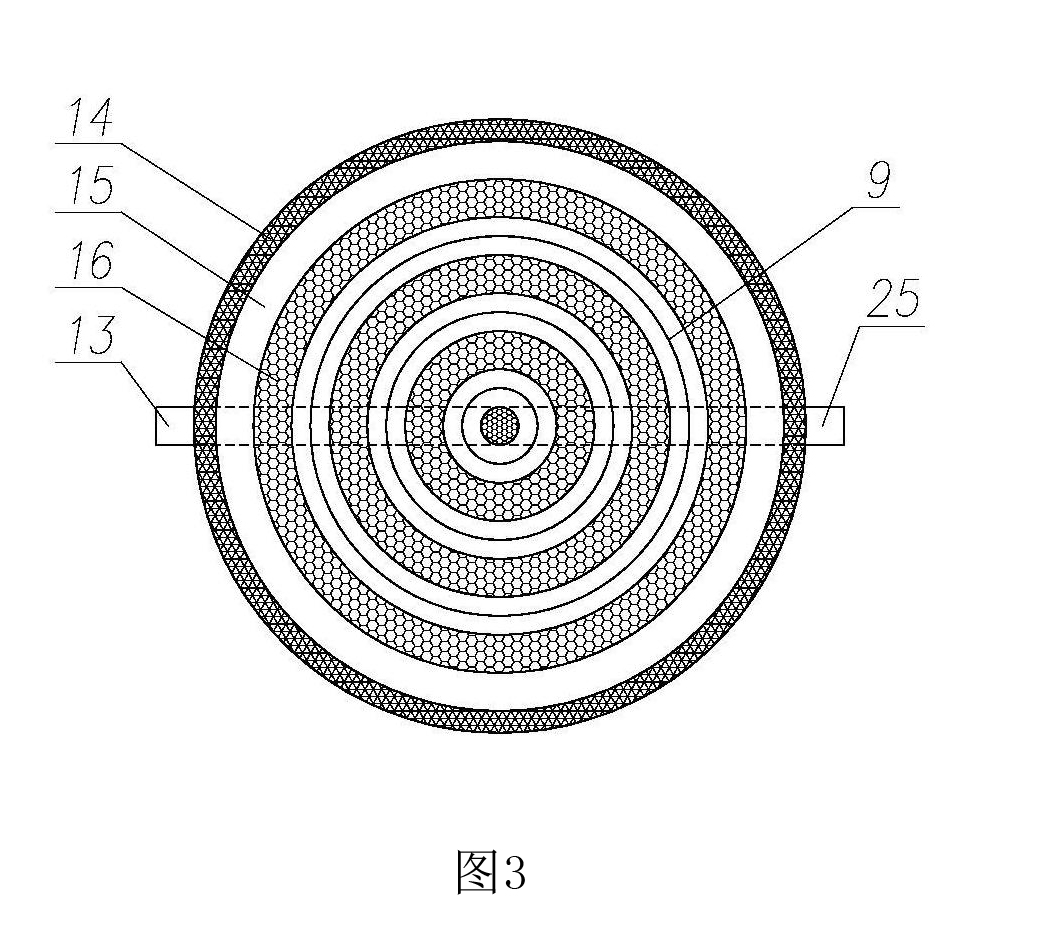

圖3是圖2的A-A視圖。

技術領域

《活性焦/炭煙氣脫硫及解吸集成系統》涉及一種活性焦/炭煙氣脫硫及解吸集成系統。

權利要求

1. 一種活性焦/炭煙氣脫硫及解吸集成系統,其特徵在於:包括裝料連桿、卸料連桿及並聯連線在所述裝料連桿和所述卸料連桿之間的至少兩個塔體;其中所述塔體上設定有上料管,所述上料管與設定在所述裝料連桿上的活性焦/炭補給裝置連線;所述塔體內設定有若干個套裝的活性焦/炭通道,所述活性焦/炭通道為兩環形側壁套設形成的套筒結構,相鄰的活性焦/炭通道的相鄰側壁之間形成熱交換氣體通道。所述活性焦/炭通道的上端面設定有第一法蘭,所述第一法蘭與塔體連線,所述第一法蘭上與所述活性焦/炭通道相對應的位置處設定有若干通孔,所述通孔的通徑大於所述活性焦/炭的粒徑;所述活性焦/炭通道的下端面設定有第二法蘭,所述第二法蘭與塔體連線,所述第二法蘭與所述活性焦/炭通道相對應的位置處為網狀結構,該網狀結構的網孔的通徑小於所述活性焦/炭的粒徑。

2.根據權利要求1所述的活性焦/炭煙氣脫硫及解吸集成系統,其特徵在於:所述塔體內第一法蘭的上方為布料倉,所述布料倉內第一法蘭的上表面設定有相互套設的均料槽,所述均料槽的上方設定有均勻布料裝置;所述均料槽的橫截面為倒V型,均料槽的兩相交側壁的下邊沿與相鄰兩活性焦/炭通道的相鄰兩側壁的位置相對應。

3.根據權利要求2所述的活性焦/炭煙氣脫硫及解吸集成系統,其特徵在於:所述塔體內第二法蘭的下方為集氣倉,所述集氣倉的下端與漏斗形集塵倉連通;所述集塵倉的下端設定有下料口,所述下料口與球形卸料管連通,所述球形卸料管內設定有雙重卸料旋轉閥。

4.根據權利要求3所述的活性焦/炭煙氣脫硫及解吸集成系統,其特徵在於:所述集氣倉開設有原煙氣入口和氮氣入口,所述布料倉開設有淨煙氣出口和SO2氣體出口,其中所述淨煙氣出口和SO2氣體出口高於所述均料槽;所述原煙氣入口、淨煙氣出口在活性焦/炭脫硫過程中打開且在活性焦/炭解吸過程中關閉,所述氮氣入口、SO2氣體出口在活性焦/炭脫硫過程中關閉且在活性焦/炭解吸過程中打開;所述塔體還包括溫度控制裝置,用以控制在活性焦/炭脫硫過程中所述活性焦/炭通道內活性焦/炭的溫度為430~470℃,且在所述活性焦/炭解吸過程中所述活性焦/炭通道內活性焦/炭的溫度低於150℃。

5.根據權利要求4所述的活性焦/炭煙氣脫硫及解吸集成系統,其特徵在於:所述溫度控制裝置包括沿水平方向排布的冷風進管、熱風進管、冷風出管、熱風出管,其中冷風進管、熱風進管穿設在所述活性焦/炭通道的一端,冷風出管、熱風出管穿設在所述活性焦/炭通道的另一端;冷風進管、熱風進管、冷風出管、熱風出管位於熱交換氣體通道內的部分均至少開設有一對通風孔,每對通風孔中心的連線沿水平方向設定。

6.根據權利要求1所述的活性焦/炭煙氣脫硫及解吸集成系統,其特徵在於:塔體外壁的內側設定有保溫層。

7.根據權利要求3所述的活性焦/炭煙氣脫硫及解吸集成系統,其特徵在於:所述塔體還包括料位檢測裝置,所述料位檢測裝置包括設定在布料倉內的上料位檢測器和設定在集塵倉內的下料位檢測器。

8.根據權利要求4所述的活性焦/炭煙氣脫硫及解吸集成系統,其特徵在於:所述布料倉內設定有煙氣成分線上分析儀。

實施方式

- 實施例1

《活性焦/炭煙氣脫硫及解吸集成系統》提供一種活性焦/炭煙氣脫硫及解吸集成系統,該系統包括裝料連桿1、卸料連桿5及並聯連線在所述裝料連桿和所述卸料連桿之間的至少兩個塔體3。

裝料連桿為塔體補充活性焦/炭,塔體將在脫硫及解吸過程中產生的活性焦/炭粉塵顆粒排入到卸料連桿內。由於《活性焦/炭煙氣脫硫及解吸集成系統》在所述裝料連桿和所述卸料連桿之間並聯了至少兩個塔體,而每個塔體均可實現對煙氣的淨化,所以可以根據需要淨化的煙氣量決定並行運行的塔體的數量,實現需要淨化的煙氣量和該系統的淨化能力的匹配,形成了模組化、系列化和集成化設計。同時,使性炭煙氣脫硫及解吸集成系統的靈活性強,既使煙氣得到有效的淨化,又避免了該系統淨化能力的剩餘,避免了資源和經濟的浪費。

各塔體之間以並行方式工作,互不影響,但是又可以協同工作,例如,其中一個塔體要進行活性焦/炭解吸過程時,可以利用其他的塔體進行煙氣脫硫處理;當其他的塔體要進行活性焦/炭解吸過程時,又可利用該塔體進行煙氣脫硫處理。所以各塔體之間可以存在同步工作,也存在交替工作等多種工作方式,提高了工作效率。

所述塔體上設定有上料管,所述上料管與設定在所述裝料連桿1上的活性焦/炭補給裝置2連線。活性焦/炭補給裝置將裝料連桿內的活性焦/炭通過上料管輸送至塔體內,實現活性焦/炭的補給。在上料管上設定一上料旋轉閥7,用以控制上料管的開閉。

所述塔體3內設定有若干個活性焦/炭通道16,各所述活性焦/炭通道為依次套設的套筒結構。每一套筒結構由兩環形側壁套設形成。套筒結構的內部設定有活性焦/炭,用來對煙氣脫硫。相對於現有技術中的鋼管結構的活性焦/炭通道,《活性焦/炭煙氣脫硫及解吸集成系統》提供的套筒結構的活性焦/炭通道的內部空間更大,不容易發生堵塞。同時,由於套筒結構的活性焦/炭通道與通道外空氣的接觸面積較大,大大提高了換熱效率。

活性焦/炭作為煙氣淨化處理介質,解決了傳統石灰/石灰石-石膏濕法煙氣脫硫技術面臨的堵塞、結垢等技術缺陷和脫硫副產物石膏市場難以消化和廢水排放等技術瓶頸。

所述活性焦/炭通道的上端面設定有第一法蘭12,所述第一法蘭與塔體連線,所述第一法蘭上與所述活性焦/炭通道相對應的位置處設定有若干通孔,所述通孔的通徑大於所述活性焦/炭的粒徑。由於所述通孔的通徑大於所述活性焦/炭的粒徑,從上料管進入的活性焦/炭可以通過第一法蘭上的通孔進入到活性焦/炭通道內。同時由於第一法蘭上的通孔與所述活性焦/炭通道的位置相對應,從而避免了活性焦/炭進入相鄰活性焦/炭通道之間的空隙內。該通孔不僅僅用於活性焦/炭的補給,還可使活性焦/炭通道與第一法蘭上方的塔體之間保持氣連通。

所述活性焦/炭通道的下端面設定有第二法蘭18,所述第二法蘭與塔體連線,所述第二法蘭與所述活性焦/炭通道相對應的位置處為網狀結構29,該網狀結構的網孔的通徑小於所述活性焦/炭的粒徑。

由於該網狀結構的網孔的通徑小於所述活性焦/炭的粒徑,可以保證活性焦/炭通道內的活性焦/炭不會落下來,保持在活性焦/炭通道的內部。同時又可以使煙氣與活性焦/炭摩擦等原因產生的活性焦/炭粉塵顆粒從網孔中落下來,進而被排出。該網孔的作用不僅僅是保證活性焦/炭不掉落、活性焦/炭粉塵顆粒能夠被排出,同時還使活性焦/炭通道與第二法蘭下方的塔體之間保持氣連通。

- 實施例2

該實施例在上述實施例1的基礎上進一步改進:

所述塔體內第一法蘭的上方為布料倉,所述布料倉內第一法蘭12的上表面設定有均料槽9,所述均料槽的上方設定有均勻布料裝置8。活性焦/炭通過上料管6進入塔體的布料倉內,均勻布料裝置將活性焦/炭均勻的分布在各均料槽內,避免活性焦/炭在某一位置上堆積。

所述均料槽9的橫截面為倒V型,均料槽的兩相交側壁的下邊沿與相鄰兩活性焦/炭通道的相鄰兩側壁的位置相對應,使得進入布料倉的活性焦/炭都能下落。由於均料槽的兩相交側壁的下邊沿與相鄰兩活性焦/炭通道16的相鄰兩側壁的位置相對應,所以活性焦/炭依次經過均料槽9的上、下開口、第一法蘭12的通孔,進而進入到活性焦/炭通道16內,完成了活性焦/炭的均勻補給。

- 實施例3

該實施例在上述實施例2的基礎上,進一步改進:

所述塔體內第二法蘭29的下方為集氣倉21,所述集氣倉21的下端與漏斗形集塵倉22連通;所述集塵倉的下端設定有下料口,所述下料口與球形卸料管31連通,所述球形卸料管31內設定有雙重卸料旋轉閥30。

煙氣與活性焦/炭摩擦等原因產生的活性焦/炭粉塵顆粒從活性焦/炭通道中下落,依次經過第二法蘭的網孔、集氣倉、集塵倉,進而在集塵倉的下料口處通過球形卸料管排出。當不需要排出活性焦/炭粉塵顆粒,利用雙重卸料旋轉閥將球形卸料管封閉。由於採用了雙重卸料旋轉閥,在雙重卸料旋轉閥封閉球形卸料管時,儘可能的達到氣密封。

- 實施例4

該實施例在上述實施例3的基礎上,進一步限定:

所述第二法蘭下方的塔體上即集氣倉開設有原煙氣入口20和氮氣入口28,所述第一法蘭上方的塔體上即所述布料倉開設有淨煙氣出口10和SO2氣體出口24,其中所述淨煙氣出口10和SO2氣體出口24高於所述均料槽9。

所述原煙氣入口、淨煙氣出口在活性焦/炭脫硫過程中打開且在活性焦/炭解吸過程中關閉,所述氮氣入口、SO2氣體出口在活性焦/炭脫硫過程中關閉且在活性焦/炭解吸過程中打開。

所述塔體還包括溫度控制裝置,用以控制在活性焦/炭脫硫過程中所述活性焦/炭通道內活性焦/炭的溫度為430~470℃,且在所述活性焦/炭解吸過程中所述活性焦/炭通道內活性焦/炭的溫度低於150℃。

煙氣脫硫過程和活性焦/炭解吸過程是兩個交替進行的過程,當塔體進行煙氣脫硫時,首先通過溫度控制裝置,使所述活性焦/炭通道內活性焦/炭的溫度低於150℃。然後,打開原煙氣入口、淨煙氣出口,關閉氮氣入口、SO2氣體出口。需要淨化的煙氣從原煙氣入口進入塔體內。在原煙氣入口處設定煙氣增壓風機4,需要淨化的煙氣在活性焦/炭通道內自下而上流動,從第二法蘭下方的塔體內通過第二法蘭的網孔進入活性焦/炭通道內,且在活性焦/炭通道內自下而上流動。需要淨化的煙氣與活性焦/炭在發生反應,需要淨化的煙氣內的含硫物質吸附在活性焦/炭上。經過活性焦/炭通道的煙氣完成脫硫後,經過第一法蘭的通孔、環形料位槽,進入環形料位槽上方的塔體內,由於所述淨煙氣出口高於所述均料槽,所以淨化後的煙氣從淨煙氣出口排出。

當塔體進行活性焦/炭解吸過程時,首先關閉原煙氣入口、淨煙氣出口,打開所述氮氣入口、SO2氣體出口,氮氣從氮氣入口進入。然後通過溫度控制裝置,使活性焦/炭通道內的活性焦/炭達到所述活性焦/炭通道內活性焦/炭的溫度為430~470℃。

由於氮氣的充入,可使塔體內部達到微正壓,避免外部的空氣進入到塔體內部引起活性焦/炭的自燃。活性焦/炭在該溫度範圍內發生解吸,釋放出SO2,活性焦/炭通道內的SO2氣體在氮氣的推動下自下而上流動,然後穿過第一法蘭的通孔、環形料位槽,到達環形料位槽上方的SO2氣體出口,實現了硫的回收。

可見《活性焦/炭煙氣脫硫及解吸集成系統》通過一個塔體實現了煙氣脫硫過程和活性焦/炭解吸過程,由一個塔體取代完成了傳統活性焦/炭脫硫過程和解吸過程的雙塔體結構,同時省去了雙塔體之間的活性焦/炭運輸系統,避免了活性焦/炭因頻繁移動輸送造成的物料損耗和熱量損耗,大大降低了運行和投資成本,投資成本可節約50%以上。

- 實施例5

該實施例在上述實施例4的基礎上,進一步限定:

所述溫度控制裝置包括沿水平方向設定的冷風進管17、熱風進管27、冷風出管25、熱風出管13。冷風進管17、熱風進管27穿設在所述活性焦/炭通道的一端,冷風出管25、熱風出管13穿設在所述活性焦/炭通道的另一端。相鄰活性焦/炭通道的相鄰側壁之間形成熱交換氣體通道15。冷風進管、熱風進管、冷風出管、熱風出管位於熱交換氣體通道內的部分均至少開設有一對通風孔26,每對通風孔中心的連線沿水平方向設定,使熱交換氣流沿徑向和軸向流動,提高了活性焦/炭加熱溫度和冷卻溫度的均勻性。

一般情況下,冷風進管、熱風進管穿設在所述活性焦/炭通道的下端,冷風出管、熱風出管穿設在所述活性焦/炭通道的上端。

在進行活性焦/炭解吸過程時,打開熱風進管和熱風出口,且關閉冷風進管和冷風出管,熱風進入熱風進管。由於處於熱交換氣體通道內熱風進管、熱風出管上開設有通風孔,熱風通過熱風進管的通風孔進入到熱交換氣體通道,對活性焦/炭通道內的活性焦/炭加熱。熱風從下至上流動,最後通過熱風出管上的通風孔進入熱風出管內,進而排出,實現了將所述活性焦/炭通道內活性焦/炭的溫度升至430~470℃。

在活性焦/炭脫硫過程之前,要將活性焦/炭的溫度降至150℃以下,提高活性焦/炭的吸附活性。此時,關閉熱風進管和熱風出口,打開冷風進管和冷風出管,由於處於熱交換氣體通道內冷風進管和冷風出管上開設有通風孔,冷風通過冷風進管的通風孔進入熱交換氣體通道,冷卻活性焦/炭通道內的活性焦/炭。冷風自下至上流動,最後通過冷風出管上的通風孔進入冷風出管內,進而排出,實現了將所述活性焦/炭通道內活性焦/炭的溫度降到150℃以下。

- 實施例6

在上述實施例1的基礎上,進一步改進:

塔體外壁的內側設定有保溫層14,以減少塔體與外界環境之間的熱交換,以保證各活性焦/炭通道間徑向溫度均勻性,大大降低了塔體內熱量的外溢。

- 實施例7

在上述實施例3的基礎上,進一步改進,

所述塔體還包括料位檢測裝置,所述料位檢測裝置包括設定在布料倉內的上料位檢測器23b和設定在集塵倉內的下料位檢測器23a。

上料位檢測器檢測布料倉內的活性焦/炭料位的高低,當上料位檢測器反饋低料位信息時,打開上料管的上料旋轉閥,活性焦/炭補給裝置為塔體補給活性焦/炭。下料位檢測器檢測集塵倉內的活性焦/炭粉塵顆粒的料位高低,當下料位檢測器反饋高料位信息時,打開雙重卸料旋轉閥,將煙氣與活性焦/炭摩擦等原因產生的活性焦/炭粉塵顆粒從集塵倉內排出。

所以料位檢測裝置實時監測塔體內活性焦/炭的料位變化,從而實時保證活性焦/炭的料位在一個合適的範圍內。

- 實施例8

該實施例在上述實施例5的基礎上,進一步限定:

所述布料倉內設定有煙氣成分線上分析儀11,用以分析脫硫後的煙氣中含硫物質的含量,來判斷活性焦/炭是否達到吸附飽和度。若脫硫後的煙氣中含硫物質的含量超過一定值,說明活性焦/炭的吸附已經飽和,基本失去了脫硫吸附能力,標誌該塔體活性焦/炭煙氣脫硫過程的結束,將煙氣切換到另一個塔體進行煙氣脫硫過程,同時該塔體進行活性焦/炭解吸過程。

以上,僅為《活性焦/炭煙氣脫硫及解吸集成系統》的較佳實施例,但《活性焦/炭煙氣脫硫及解吸集成系統》的保護範圍並不局限於此,任何熟悉該技術領域的技術人員在《活性焦/炭煙氣脫硫及解吸集成系統》揭露的技術範圍內,可輕易想到的變化或替換,都應涵蓋在《活性焦/炭煙氣脫硫及解吸集成系統》的保護範圍之內。因此,《活性焦/炭煙氣脫硫及解吸集成系統》的保護範圍應該以權利要求所界定的保護範圍為準。

榮譽表彰

2018年12月20日,《活性焦/炭煙氣脫硫及解吸集成系統》獲得第二十屆中國專利優秀獎。