《汽車調節器模具型芯製造方法》是江蘇久祥汽車電器集團有限公司於2017年11月7日申請的專利,該專利的公布號為CN107891125A,授權公布日為2018年4月10日,發明人是黃福祥、黃燦、王剛。

《汽車調節器模具型芯製造方法》涉及汽車調節器領域,特別是涉及製造汽車調節器的模具,具體地提供一種汽車調節器模具型芯製造方法,包括將矽砂、固化劑和鹼性酚醛樹脂依次混合得到鹼性酚醛樹脂砂,將鹼性酚醛樹脂砂加入冷芯盒射芯機的芯盒中並在成形、硬化後取出型芯;將型芯浸入混合粘結液,取出型芯並在空氣中乾燥;將型芯焙燒到1200攝氏度以上,然後冷卻;將型芯脫芯得到汽車調節器模具型芯。該發明能夠降低製造成本,使得型芯的熱穩定性好,在保證鹼性酚醛樹脂砂充分充型的同時還能夠減少硬化時間,保證其表面質量和幾何尺寸精度,保證型芯使用壽命和製造精度;還能夠減輕勞動強度,大大改善了勞動條件和工作環境,減少了環境污染並節約能源。

2020年7月14日,《汽車調節器模具型芯製造方法》獲得第二十一屆中國專利獎優秀獎。

(概述圖為《汽車調節器模具型芯製造方法》摘要附圖)

基本介紹

- 中文名:汽車調節器模具型芯製造方法

- 申請人:江蘇久祥汽車電器集團有限公司

- 申請日:2017年11月7日

- 申請號:2017110842029

- 公布號:CN107891125A

- 公布日:2018年4月10日

- 發明人:黃福祥、黃燦、王剛

- 地址:江蘇省徐州市睢寧縣慶安鎮祥和工業區369號

- Int.Cl.:B22C9/10(2006.01)I、B22C1/08(2006.01)I、B22C1/22(2006.01)I

- 代理機構:北京精金石專利代理事務所

- 代理人:黃福偉

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,操作內容,實施案例,榮譽表彰,

專利背景

汽車發電機是提供電能的主要設備,由於發電機的轉速會在一定範圍內變化,那么發電機的輸出電壓也會產生變化,這就不能滿足汽車電器對恆定電壓的需求,因此為了使發電機的輸出電壓恆定,通常配備有汽車調節器。汽車調節器是能夠調節和控制電壓的裝置,當汽車發動機的轉速變化時,保持發電機的輸出電壓穩定;具體地,當發電機的輸出電壓超過一定值時,調節器斷開勵磁電流使輸出電壓下降,而當發電機的輸出電壓低於一定值時,調節器重新接通勵磁電流使輸出電壓升高,如此循環調節保證發電機的輸出電壓穩定。汽車調節器在生產過程中,多個部件會通過模具成型製造。例如中國專利CN200820186203.4公開了一種通用型汽車發電機調節器刷架,它包括調節器刷架和調節器插口,調節器刷架和調節器插口為分體式結構,在調節器刷架上有若干個出線螺栓,調節器插口與調節器刷架上的出線螺栓相連線,並用螺母固定在調節器刷架上,其中的調節器刷架和調節器插口由相應的模具製造;又例如中國專利CN200820186204.9公開了一種汽車調節器支架結構,由塑膠支架、散熱板組成,它屬於汽車調節器,預先將散熱板作為塑膠支架的鑲件,放入注塑模具,通過注塑機注塑成一體的調節器支架。隨著汽車工業的發展,汽車調節器的形狀結構越來越來複雜同時對製作精度的要求也越來越高,相應地,製造汽車調節器的模具的形狀結構和製造精度就有了更高的要求;其中,用於成型產品內表面的型芯尤其重要,在模具設計時,汽車調節器的型號改變或者開發新型號的汽車調節器時,通常都得重新開發汽車調節器模具的型芯,這樣以來就增加了開發成本,也延長了汽車調節器開發的周期。

2017年前,型芯通常有砂芯、金屬芯、可溶性型芯和陶瓷型芯;其中砂芯是用矽砂等材料製成的型芯,砂芯製作成本低;而金屬芯則是金屬材料製作的型芯,其尺寸精度高,但對於形狀複雜的孔腔則抽芯比較困難;可溶性型芯是用水溶性鹽類製作型芯或作為粘結劑製作的型芯;陶瓷型芯常用矽質陶瓷型芯和氧化鋁陶瓷型芯,能夠成型結構獨特、尺寸精度很高的部件,例如製造飛機上的渦輪空心葉片,例如專利CN200510115079.3公開了製造鑄件型芯的方法,該型芯尤其用於渦輪機葉片的製造,它至少包含一個凹槽,用於形成分隔物,該方法包括:在模具中把含陶瓷顆粒填料和有機粘合物的混合物成形、從模具中取出型芯、除去粘合物和熱處理強化型芯,在所述模具中形成沒有所述凹槽的型芯粗鑄件,當粗鑄件從模具中取出後,在熱處理操作前,對所述凹槽進行機械加工;又例如專利CN201210413334.2公開了一種氧化鈣基陶瓷型芯的製備方法,包括製備稀土氧化物包覆氧化鈣的粉體步驟;將稀土氧化物包覆氧化鈣的粉體和增塑劑加熱至50~130℃,通過攪拌將其混合均勻得到氧化鈣基型芯材料;或者將稀土氧化物包覆氧化鈣的粉體、增塑劑和礦化劑加熱至50~130℃,通過攪拌將其混合均勻得到氧化鈣基型芯材料;對型芯材料進行造型、燒結得到氧化鈣基陶瓷型芯;所述燒結溫度為1100~1600℃,時間為0.5~20小時;但陶瓷型芯的製造成本高,難度大。

發明內容

專利目的

《汽車調節器模具型芯製造方法》所要解決的技術問題是針對2017年11月之前技術中的汽車調節器模具型芯製造成本高、更換開發周期長以及部分難以適應高精度、複雜結構的汽車調節器等缺點,提供一種汽車調節器模具型芯製造方法。

技術方案

《汽車調節器模具型芯製造方法》其特徵在於:包括以下步驟,

步驟1:將矽砂、固化劑和鹼性酚醛樹脂依次混合得到鹼性酚醛樹脂砂,鹼性酚醛樹脂按重量比為矽砂的1.68%~1.85%,固化劑按重量比為鹼性酚醛樹脂的39%~54%;

步驟2:將步驟1得到的鹼性酚醛樹脂砂加入冷芯盒射芯機的芯盒中,並在芯盒中成形、硬化後取出型芯;

步驟3:將步驟2得到的型芯浸入混合粘結液,所述混合粘結液中包含叔丁醇鉀和叔丁醇鋰中的至少一種以及正矽酸乙酯;

步驟4:從混合粘結液中取出型芯並在空氣中乾燥;

步驟5:將步驟4中乾燥後的型芯焙燒到1200攝氏度以上,然後冷卻;

步驟6:將冷卻後的型芯脫芯,得到汽車調節器模具型芯。

進一步地,所述矽砂的粒徑為0.05~0.18毫米。

進一步地,在矽砂中添加鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種,添加的鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種按重量比為矽砂的5%~10%,添加的鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種的粒度為AFS60/90號篩砂。

進一步地,所述固化劑中的脂含量≥96%,所述固化劑包含甲酸甲酯、乙酸乙酯、碳酸丙烯酯、乙酸甘油酯和γ-丁內脂中的至少一種。

進一步地,在鹼性酚醛樹脂中添加有矽烷偶聯劑,所述矽烷偶聯劑選自γ-氨丙基三乙氧基矽烷、γ-(2,3)環氧(丙氧基)丙基三甲氧基矽烷、γ-甲基丙烯醯氧丙基三甲氧基矽烷、N-(β氨乙基)-γ-氨丙基甲基二甲氧基矽烷中至少一種。

進一步地,步驟2中冷芯盒射芯機使用的制芯氣體為氮氣和氬氣的混合氣體,混合氣體中的氬氣按體積比為氮氣的1%~5%,混合氣體的吹氣時間為25~37秒。

進一步地,步驟2中在取出的型芯表面噴塗表面增強溶液,所述表面增強溶液包含有機樹脂、鋁酸鈉和氧化鋁納米顆粒,所述氧化鋁納米顆粒的平均粒徑為30~80納米。

進一步地,步驟3中型芯侵入混合粘結液的時間為5~30分鐘。

進一步地,步驟4中在乾燥的型芯表面設定納米陶瓷塗層,所述納米陶瓷塗層的厚度為10~50微米;所述納米陶瓷塗層包含氧化鋁納米顆粒或氧化鋯納米顆粒中的至少一種,氧化鋁納米顆粒或氧化鋯納米顆粒的平均粒徑為20~40納米。

進一步地,步驟6中採用噴砂或水力清砂將型芯脫芯。

有益效果

《汽車調節器模具型芯製造方法》能夠降低製造成本,以及減小型芯與其他部件的熱膨脹差異,使得型芯的熱穩定性好,可消除氣孔缺陷,在保證鹼性酚醛樹脂砂充分充型的同時還能夠減少硬化時間,提高生產效率以及提高型芯內部強度;與傳統的吹入二氧化碳相比大大減少了吹氣時間,提高型芯表面的硬度、強度和表面穩定性,保證其表面質量和幾何尺寸精度,保證型芯使用壽命和製造精度;降低廢品率,可以製造出以往難以做出的複雜件和關鍵件;還能夠減輕勞動強度,大大改善了勞動條件和工作環境,減少了環境污染並節約能源。

附圖說明

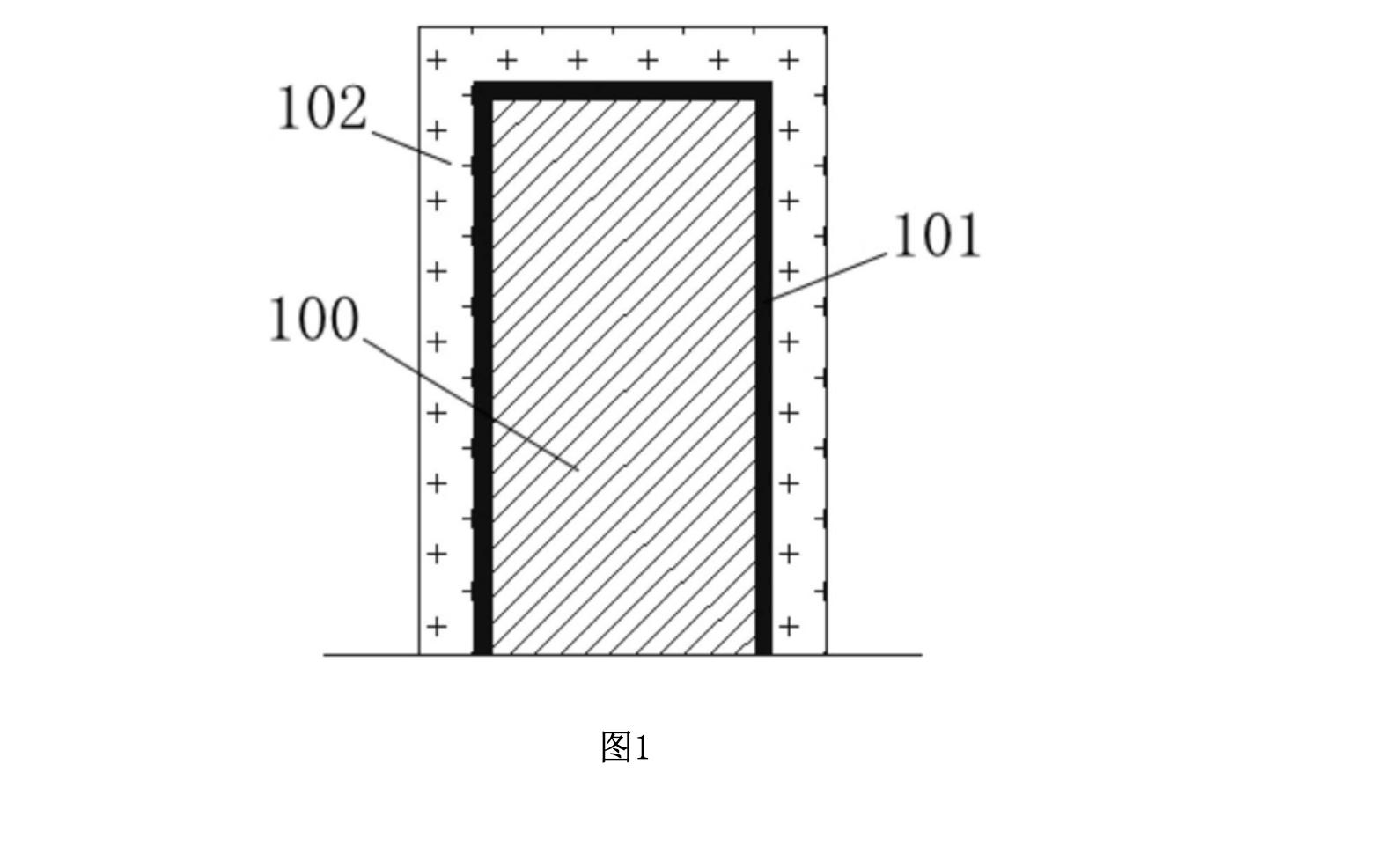

圖1為《汽車調節器模具型芯製造方法》所述的汽車調節器模具型芯的結構示意圖。

附圖說明

技術領域

《汽車調節器模具型芯製造方法》涉及汽車調節器領域,特別是涉及製造汽車調節器的模具,具體地提供一種汽車調節器模具型芯製造方法。

權利要求

1.《汽車調節器模具型芯製造方法》其特徵在於:包括以下步驟,

步驟1:將矽砂、固化劑和鹼性酚醛樹脂依次混合得到鹼性酚醛樹脂砂,鹼性酚醛樹脂按重量比為矽砂的1.68%~1.85%,固化劑按重量比為鹼性酚醛樹脂的39%~54%;

步驟2:將步驟1得到的鹼性酚醛樹脂砂加入冷芯盒射芯機的芯盒中,並在芯盒中成形、硬化後取出型芯;

步驟3:將步驟2得到的型芯浸入混合粘結液,所述混合粘結液中包含叔丁醇鉀和叔丁醇鋰中的至少一種以及正矽酸乙酯;

步驟4:從混合粘結液中取出型芯並在空氣中乾燥;

步驟5:將步驟4中乾燥後的型芯焙燒到1200攝氏度以上,然後冷卻;

步驟6:將冷卻後的型芯脫芯,得到汽車調節器模具型芯。

2.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:所述矽砂的粒徑為0.05~0.18毫米。

3.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:在矽砂中添加鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種,添加的鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種按重量比為矽砂的5%~10%,添加的鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種的粒度為AFS60/90號篩砂。

4.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:所述固化劑中的脂含量≥96%,所述固化劑包含甲酸甲酯、乙酸乙酯、碳酸丙烯酯、乙酸甘油酯和γ-丁內脂中的至少一種。

5.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:在鹼性酚醛樹脂中添加有矽烷偶聯劑,所述矽烷偶聯劑選自γ-氨丙基三乙氧基矽烷、γ-(2,3)環氧(丙氧基)丙基三甲氧基矽烷、γ-甲基丙烯醯氧丙基三甲氧基矽烷、N-(β氨乙基)-γ-氨丙基甲基二甲氧基矽烷中至少一種。

6.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:步驟2中冷芯盒射芯機使用的制芯氣體為氮氣和氬氣的混合氣體,混合氣體中的氬氣按體積比為氮氣的1%~5%,混合氣體的吹氣時間為25~37秒。

7.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:步驟2中在取出的型芯表面噴塗表面增強溶液,所述表面增強溶液包含有機樹脂、鋁酸鈉和氧化鋁納米顆粒,所述氧化鋁納米顆粒的平均粒徑為30~80納米。

8.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:步驟3中型芯侵入混合粘結液的時間為5~30分鐘。

9.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:步驟4中在乾燥的型芯表面設定納米陶瓷塗層,所述納米陶瓷塗層的厚度為10~50微米;所述納米陶瓷塗層包含氧化鋁納米顆粒或氧化鋯納米顆粒中的至少一種,氧化鋁納米顆粒或氧化鋯納米顆粒的平均粒徑為20~40納米。

10.根據權利要求1所述的汽車調節器模具型芯製造方法,其特徵在於:步驟6中採用噴砂或水力清砂將型芯脫芯。

實施方式

操作內容

如圖1所示,《汽車調節器模具型芯製造方法》用於製造汽車調節器模具型芯,其特徵在於:包括以下步驟,

步驟1:將矽砂、固化劑和鹼性酚醛樹脂依次混合得到鹼性酚醛樹脂砂,鹼性酚醛樹脂按重量比為矽砂的1.68%~1.85%,固化劑按重量比為鹼性酚醛樹脂的39%~54%;其中,優選矽砂的粒徑為0.05~0.18毫米;優選地,在矽砂中添加適量的鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種,從而減小型芯與其他部件的熱膨脹差異,使得型芯的熱穩定性好,減少脹砂等熱衝擊變形等;更優選地,添加的鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種按重量比為矽砂的5%~10%,並且添加的鋯砂、熔融石英砂和高嶺土熟料砂中的至少一種的粒度為AFS60/90號篩砂。

在該發明中,使用的鹼性酚醛樹脂和固化劑中均不含有N、S、P等有害元素,可消除由上述元素引起的鑄件表面滲S、滲P、滲N引起的氣孔缺陷,並且能夠適用於矽砂以及添加有砂、熔融石英砂和高嶺土熟料砂中的至少一種的矽砂混合物。其中,固化劑與鹼性酚醛樹脂配套使用,為低粘度液體;優選地,所述固化劑中的脂含量≥96%,具體地,可以優選甲酸甲酯、乙酸乙酯、碳酸丙烯酯、乙酸甘油酯和γ-丁內脂中的至少一種,例如例如市售的LS-G-01、LS-G-02和LS-G-03等,從而可以提高鹼性酚醛樹脂的固化速度。

同時,優選在鹼性酚醛樹脂中添加有矽烷偶聯劑,所述矽烷偶聯劑選自γ-氨丙基三乙氧基矽烷、γ-(2,3)環氧(丙氧基)丙基三甲氧基矽烷、γ-甲基丙烯醯氧丙基三甲氧基矽烷、N-(β氨乙基)-γ-氨丙基甲基二甲氧基矽烷中至少一種。

步驟2:將步驟1得到的鹼性酚醛樹脂砂加入冷芯盒射芯機的芯盒中,並在芯盒中成形、硬化後取出型芯100;其中,制芯氣體優選為氮氣和氬氣的混合氣體,混合氣體中的氬氣按體積比為氮氣的1%~5%,這樣在保證鹼性酚醛樹脂砂充分充型的同時還能夠減少硬化時間,提高生產效率以及提高型芯內部強度。優選地,混合氣體的吹氣時間為25~37秒,與傳統的吹入二氧化碳相比大大減少了吹氣時間。

其中,在取出的型芯100表面噴塗表面增強溶液101,所述表面增強溶液101包含有機樹脂、鋁酸鈉和氧化鋁納米顆粒,所述氧化鋁納米顆粒的平均粒徑為30~80納米;通過有機樹脂使所述表面增強溶液101與型芯100表面的結合牢固,通過添加氧化鋁納米顆粒使得所述表面增強溶液101在型芯100表面形成強度增強層,提高型芯表面的強度和表面穩定性。

步驟3:將步驟2得到的型芯浸入混合粘結液,所述混合粘結液中包含叔丁醇鉀和叔丁醇鋰中的至少一種以及正矽酸乙酯;其中,侵入混合粘結液的時間優選為5~30分鐘,保證型芯在混合粘結液中的充分交換反應,能夠提高型芯的硬度和強度,保證其表面質量和幾何尺寸精度。

步驟4:從混合粘結液中取出型芯並在空氣中乾燥;其中,在乾燥的型芯表面設定納米陶瓷塗層102,所述納米陶瓷塗層102的厚度優選為10~50微米;更優選地,所述納米陶瓷塗層102包含氧化鋁納米顆粒或氧化鋯納米顆粒中的至少一種,氧化鋁納米顆粒或氧化鋯納米顆粒的平均粒徑為20~40納米;通過設定納米陶瓷塗層102能夠使型芯100具有更好的抗氧化性、耐腐蝕性、耐磨性和隔熱性,減小型芯100在長久使用過程中的變形,保證型芯100使用壽命和製造精度。

步驟5:將步驟4中乾燥後的型芯100焙燒到1200攝氏度以上,然後冷卻;通過焙燒到1200攝氏度以上然後冷卻能夠使型芯100強度高,特別是高溫強度高,並且成型性好、發氣量較低、熱穩定性好、透氣性好,可以大大減少使用該型芯製造汽車調節器時可能存在的粘砂、夾砂、砂眼、氣孔、縮孔、裂紋等缺陷,從而降低廢品率,可以製造出以往難以做出的複雜件和關鍵件。

步驟6:將冷卻後的型芯100脫芯,得到汽車調節器模具型芯;在該發明中,採用噴砂或水力清砂等方法將型芯脫芯。

實施案例

實施例1

首先將100重量份粒徑為0.15毫米的矽砂、0.85重量份的固化劑和1.75重量份的鹼性酚醛樹脂依次混合得到鹼性酚醛樹脂砂,接著將鹼性酚醛樹脂砂加入冷芯盒射芯機的芯盒中,並在芯盒中成形、硬化後取出型芯,然後將型芯侵入包含叔丁醇鉀和正矽酸乙酯的混合粘結液10分鐘,從混合粘結液中取出型芯並在空氣中乾燥,接著將乾燥後的型芯焙燒到1200攝氏度以上,然後冷卻;最後將冷卻後的型芯脫芯,得到汽車調節器模具型芯。

實施例2

首先將92重量份粒徑為0.10毫米的矽砂和8重量份的鋯砂、0.72重量份的固化劑和1.80重量份的鹼性酚醛樹脂依次混合得到鹼性酚醛樹脂砂,接著將鹼性酚醛樹脂砂加入冷芯盒射芯機的芯盒中,並在芯盒中成形、硬化後取出型芯,然後在取出的型芯表面噴塗表面增強溶液,所述表面增強溶液包含有機樹脂、鋁酸鈉和氧化鋁納米顆粒,所述氧化鋁納米顆粒的平均粒徑為50納米;接著將型芯浸入包含叔丁醇鋰和正矽酸乙酯的混合粘結液15分鐘,從混合粘結液中取出型芯並在空氣中乾燥,接著將乾燥後的型芯焙燒到1200攝氏度以上,然後冷卻;最後將冷卻後的型芯脫芯,得到汽車調節器模具型芯。

實施例3

首先將95重量份粒徑為0.15毫米的矽砂和5重量份的高嶺土熟料砂、0.85重量份的固化劑和1.70重量份的鹼性酚醛樹脂依次混合得到鹼性酚醛樹脂砂,接著將鹼性酚醛樹脂砂加入冷芯盒射芯機的芯盒中,並在芯盒中成形、硬化後取出型芯,然後將型芯侵入包含叔丁醇鉀和正矽酸乙酯的混合粘結液8分鐘,從混合粘結液中取出型芯並在空氣中乾燥,並在乾燥的型芯表面設定平均粒徑為30納米的氧化鋁納米顆粒塗層,所述納米陶瓷塗層的厚度優選為30微米;接著將乾燥後的型芯焙燒到1200攝氏度以上,然後冷卻;最後將冷卻後的型芯脫芯,得到汽車調節器模具型芯。

通過對實施例1-3得到的汽車調節器模具型芯進行實際生產驗證,使用該發明所述的型芯製造的汽車調節器部件具有表面光潔、稜角清晰、尺寸精度高等優點,並且無需修型,減少了修型時引起的變形,提高了生產率和場地利用率,縮短了生產設計周期。

榮譽表彰

2020年7月14日,《汽車調節器模具型芯製造方法》獲得第二十一屆中國專利獎優秀獎。