《水泥穩定再生混合料底基層施工工法》是中交第二公路工程局有限公司完成的建築類施工工法;作者分別是吳敏、董勛、黃志靜、張井鋒、於定權;適用範圍是瀝青面層和二灰碎石基層組合結構的公路改擴建工程銑刨舊料的再生利用。

《水泥穩定再生混合料底基層施工工法》主要的工法特點是採用銑刨方法實現舊路材料的回收利用,成本較低;保護環境和資源,減少廢料存放,減少了新材料的開採;再生混合料採用廠拌,施工方法簡單。

2008年1月31日,《水泥穩定再生混合料底基層施工工法》被中華人民共和國住房和城鄉建設部評定為2005-2006年度國家二級工法。

基本介紹

- 中文名:水泥穩定再生混合料底基層施工工法

- 工法編號: YJGF237-2006

- 完成單位:中交第二公路工程局有限公司

- 主要完成人:吳敏、董勛、黃志靜、張井鋒、於定權

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2005-2006年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

隨著交通量的日益增大,部分高等級公路已滿足不了交通發展的需求,而需進行改擴建。如何利用舊路結構層的銑刨料,引起了廣大公路工作者的重視。

中交第二公路工程局有限公司在滬寧高速公路擴建工程中,利用瀝青路面銑刨料和二灰碎石銑刨料外摻水泥(如銑刨舊料與施工底基層總量有偏差時,可適量添加石屑),並經廠拌組成的混合料進行底基層施工(以下簡稱“再生混合料”),在成功套用“再生混合料”作底基層的施工技術和施工工藝的基礎上,通過總結、完善,形成了《水泥穩定再生混合料底基層施工工法》。

工法特點

《水泥穩定再生混合料底基層施工工法》的工法特點是:

1.採用銑刨方法實現舊路材料的回收利用,與傳統底基層施工比較,成本較低。

2.保護環境和資源,由於利用部分原路面結構的銑刨料,減少廢料存放,減少了新材料的開採,有利於環保和資源保護。

3.再生混合料採用廠拌,施工方法簡單,能保證工程質量。

操作原理

適用範圍

《水泥穩定再生混合料底基層施工工法》適用於瀝青面層和二灰碎石基層組合結構的公路改擴建工程銑刨舊料的再生利用。

工藝原理

《水泥穩定再生混合料底基層施工工法》的工藝原理敘述如下:

水泥穩定再生混合料是原瀝青面層和二灰碎石基層分別銑刨後,將銑刨原瀝青路面及二灰碎石基層料運回拌合廠,按瀝青路面銑刨料:二灰碎石銑刨料=30%:70%或50%:50%的比例,外摻2%水泥並經廠拌組成的混合料(以下簡稱“再生混合料”),再運至現場,經攤鋪、碾壓構成拓寬部分的底基層。

施工工藝

- 工藝流程

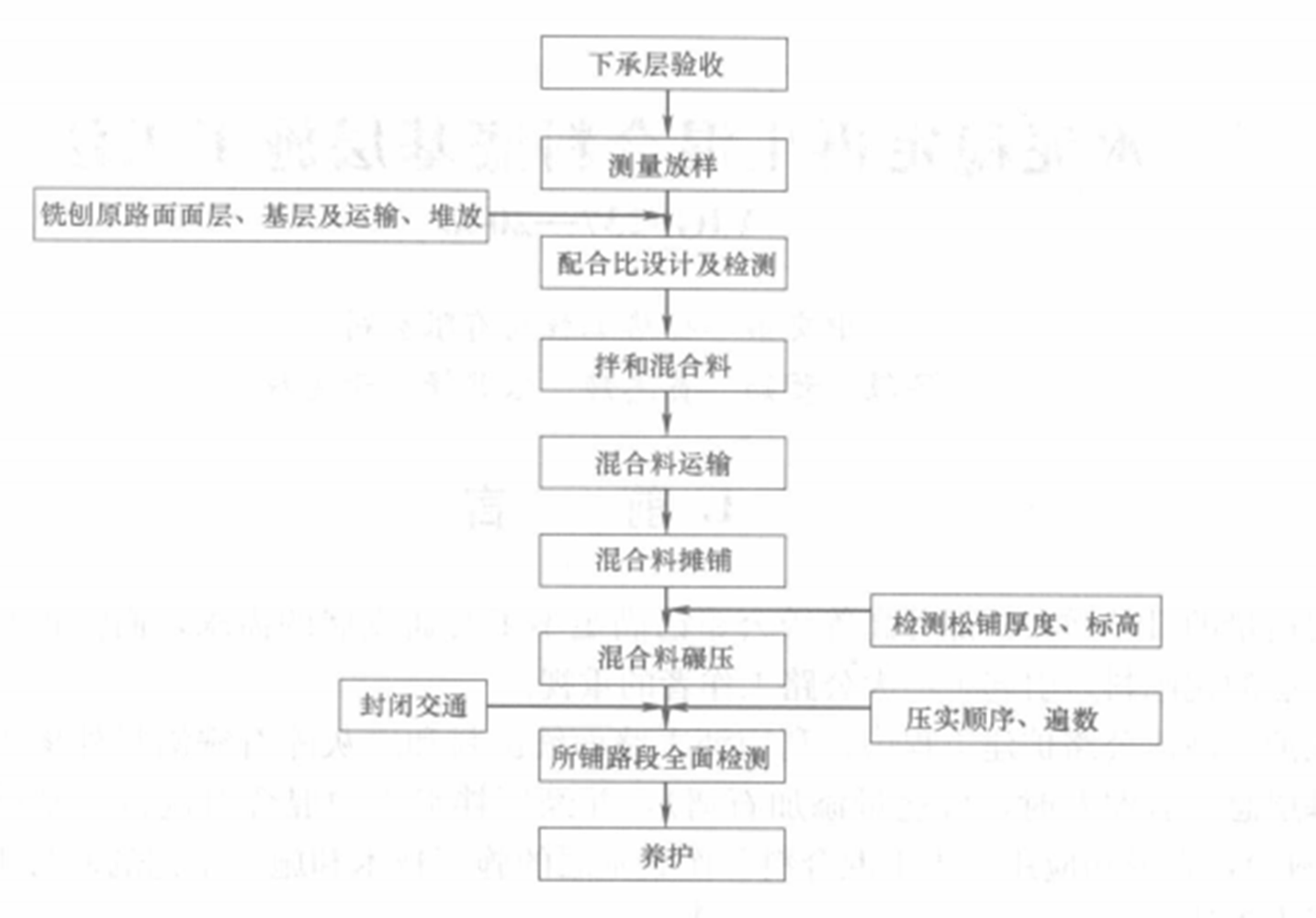

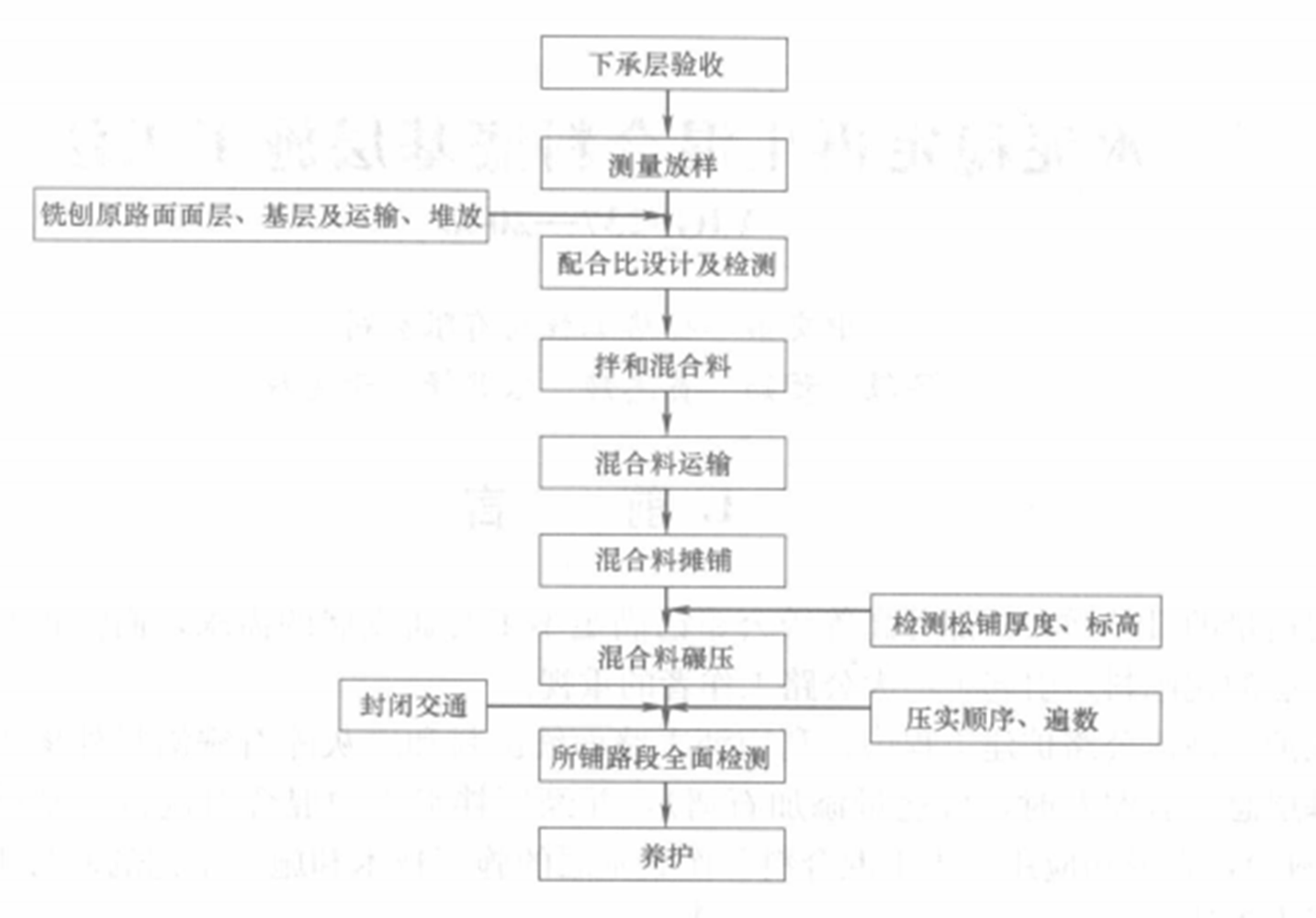

《水泥穩定再生混合料底基層施工工法》的工藝流程見圖1。

圖1 工藝流程圖

- 操作要點

《水泥穩定再生混合料底基層施工工法》的操作要點如下:

一、原路面銑刨

1.按圖紙及確定的病害範圍對原路面路進行銑刨。

2.瀝青面層、二灰碎石基層、底基層按台階拼接的要求分層銑刨,不同材料不能混銑混裝。

3.銑刨機必須選用帶自動找平裝置的進口銑刨機,鐵刨寬度1.9~2.1米,銑刨最大深度≥30厘米。

4.鐵刨料粒徑不得大於5厘米。

5.銑刨機在施工段加水,不能積水,防止水滲入保留的路面結構層中,影響路面的長期使用質量。

二、銑刨料的運輸、堆放

1.銑創作業邊角切縫處的大塊舊料(如瀝青止水帶、風鎬切除的邊角料)要單獨裝運廢棄,不得堆放到銑刨回收利用處。

2.對於不同結構層的銑刨料要分類運輸、堆放。

3.場地要有良好的排水系統。

4.為防止銑刨料結塊或產生離析可採取以下措施:

(1)在銑刨時適當加大用水量;

(2)刨料堆高不要超過2米;

(3)在銑刨料倉中增加破拱裝置,或定期對銑刨料進行翻拌。

三、銑刨料底基層混合料比例

老路面層瀝青銑刨料和基層銑刨料可按30%:70%或50%:50%的比例,外摻2%的水泥,滿足設計強度要求,控制最佳含水量±2%,拌合方式為廠拌。

四、銑刨料底基層的施工

1.混合料的拌合

(1)開始拌合前,拌合場的備料應能滿足試鋪需要,檢查各種集料的含水量,考慮到氣溫因素,外加水與天然含水量的總和要比最佳含水量略高1%;進行水泥流量的檢測,實際採用的水泥劑量和現場抽檢的實際水泥劑量控制在設計用量的±0.5%。

(2)採用連續式穩定土拌合機拌制,檢查含水量以及混合料的比例是否符合設計要求。

(3)混合料應做到拌合均勻,減少離析。

(4)拌合機出料採取配備帶活門漏斗的料倉由漏斗出料直接裝車運輸,裝車時車輛應前後移動,分三次裝料,避免混合料離析。

2.混合料的運輸

(1)運輸車輛要檢驗其完好情況,裝料前應將車廂清洗乾淨。運輸車輛數量一定要滿足拌合出料與攤鋪需要,並略有富餘。

(2)應儘快將拌成的混合料運送到鋪築現場。車上的混合料應覆蓋,減少水分損失,並滿足2小時內碾壓成型的要求,否則予以廢棄。

3.混合料的攤鋪

(1)攤鋪前將下承層層面徹底清掃乾淨並適當灑水濕潤。

(2)按放樣標高及寬度數據在攤鋪段外側單側立模,並固定好。

(3)攤鋪前應檢查攤鋪機各部分運轉情況。

(4)調整好感測器臂與導向控制線的關係;嚴格控制松鋪係數、厚度,兩台攤鋪機接縫熨平板重疊10~15厘米。同時調整攤鋪機使路拱橫坡度滿足設計要求。

(5)攤鋪標高控制;以硬路肩邊緣的設計標高減去底基層以上結構厚度作為底基層的外側標高,並作為鋼絲基準面的控制標高,內側控制標高為設計標高控制的銑刨台階標高;攤鋪交界處採用平衡木控制標高;攤鋪外側時,通過走鋼絲,控制縱向頂面高程,橫向用橫坡儀控制橫坡。

(6)攤鋪機攤鋪混合料時應保持連續攤鋪。攤鋪機攤鋪速度應根據拌合機的產量而定,避免攤鋪機停機待料。攤鋪機的攤鋪速度宜在1.5~2.0米/分鐘左右。

(7)混合料攤鋪採用兩台攤鋪機梯隊作業,一前一後(前後距離相差4~8米)應保證速度一致,攤鋪厚度一致、松鋪係數一致、路拱坡度一致、攤鋪平整度一致、振動頻率一致等,兩機攤鋪接縫平整。

(8)攤鋪機的螺旋布料器應有2/3埋入混合料中。

(9)在攤鋪機後面應設專人消除集料離析現象並剷除局部集料“窩”,並用新拌混合料填補後一起碾壓。

4.混合料的碾壓

水泥穩定再生料底基層碾壓遵循的原則是:先輕後重,先靜後振,由低向高,由邊向中。

(1)攤鋪機後面緊跟雙鋼輪壓路機,振動壓路機和輪胎壓路機進行碾壓,一次碾壓長度為50米。

(2)碾壓程式為:先穩壓→開始輕振動碾壓→再重振動碾壓→最後膠輪復壓。

(3)碾壓的具體過程為:先用輕型雙鋼輪壓路機穩壓一遍,碾壓速度為1.5~1.7千米/小時;重型振動壓路機各輕振二遍,強振二遍,碾壓速度為1.8~2.2千米/小時;膠輪壓路機碾壓二遍,碾壓速度為1.5~1.7千米/小時。碾壓過程中,用灌砂法檢測壓實度,直至達到要求的壓實度,同時沒有明顯的輪跡為止。

(4)碾壓順序由路肩向中心進行,壓路機碾壓時應重疊1/2輪寬。穩壓要充分,振壓不起浪、不推移。

(5)碾壓段落層次分明,設定明顯的分界標誌,設專人值班,記錄碾壓遍數。

(6)壓路機倒車換擋要輕且平順,不要使基層發生推移,在第一遍初步穩壓時,倒車後儘量原路返回,在未碾壓的一頭換擋倒車位置錯開,要成齒狀。

(7)嚴禁壓路機在已完成的或正在碾壓的路段上調頭和急剎車,以保證水泥穩定碎石層表面不受破壞。

5.橫縫設定

(1)應儘量減少橫向作業縫,每天作業段的端頭和橋樑通道的端均需設定橫縫,橋樑通道兩端的橫縫最好與橋頭搭板、通道搭板未端吻合。每天作業收工時的作業縫最好留在與橋頭搭板或通道搭板相連的斷面上;

(2)橫向接縫應符合JTJ 032-2000(3.5.13)的要求,橫縫設定時,末端用方木支撐,方木的高度應與混合料的壓實厚度相同;整平緊靠方木的混合料;

(3)在從新開始鋪築混合料之前,用3米尺沿縱向位置,在攤鋪段端部的直尺呈懸臂狀,碾壓層與直尺分離處即為橫向接縫的位置,人工將攤鋪機末端的混合料清理整齊,形成與道路中心線垂直的一條直線並清掃乾淨;

(4)攤鋪機返回到已碾壓好且標高和平整度都符合要求的混合料末端,調整好高度、厚度、橫坡度等從新開始攤鋪混合料;

(5)用鋼輪壓路機在壓實的基層上跨縫橫向碾壓,並逐漸推進到新鋪的混合料上,直至碾壓密實,再開始縱向碾壓。

6.養護

(1)碾壓完成後立即開始養護,並進行壓實度檢查。

(2)養護方法:應將麻布或土工布濕潤,然後人工覆蓋在碾壓完成的底基層頂面。覆蓋2小時後,再用灑水車灑水。

(3)灑水次數視氣候而定,整個養護期間應始終保持水泥穩定碎石層表面濕潤。

(4)底基層養護期不少於7天。養生期內灑水車在另外一側車道上行駛。

(5)在養護期內應封閉交通。

材料設備

一、原材料要求

《水泥穩定再生混合料底基層施工工法》所用的材料及要求明細如下:

1.水泥:32.5級,早強緩凝矽酸鹽水泥,安定性滿足要求,使用溫度<50℃。

2.銑刨混合料:最大粒徑<50毫米,不結塊,含水量≤3%。

3.石屑:最大粒徑≤4.75毫米,0.075通過量≤8%,粉料的塑性指數≤7。

4.水:一般生活用水。

二、機械設備

《水泥穩定再生混合料底基層施工工法》所用的主要機械設備見表1。

序號 | 機械設備名稱 | 規格型號 | 單位 | 數量 | 備註 |

1 | 穩定土拌合機 | 300-500型 | 台套 | 2 | ╱ |

2 | 攤鋪機 | ╱ | 台套 | 2 | ╱ |

3 | 雙鋼輪振動壓路機 | 10~12噸 | 台 | 1 | 輪寬2.0米 |

4 | 輪胎壓路機 | 25噸 | 台 | 1 | ╱ |

5 | 重型振動壓路機 | 25噸 | 台 | 2 | 激振力>40噸 |

6 | 輪壓路機 | 18噸 | 台 | 1 | ╱ |

7 | 平地機 | ╱ | 台 | 1 | 自動找平 |

8 | 銑刨機 | 寬度1.9~2.0米 | 台 | 2 | ╱ |

9 | 銑刨機 | 寬度1.0米 | 台 | 1 | 帶有精銑刨鼓 |

10 | 自卸車 | 15噸 | 台 | ╱ | 按需要配置 |

11 | 照明燈車 | ╱ | 台 | 3 | ╱ |

12 | 水車 | 8噸 | 台 | 2 | ╱ |

13 | 加油車 | 8噸 | 台 | 1 | ╱ |

14 | 安全設備 | 燈車、標牌、警示錐 | 套 | 2 | ╱ |

15 | 其他小型機具 | 切縫機、平板夯等 | ╱ | ╱ | 按需要配置 |

質量控制

《水泥穩定再生混合料底基層施工工法》的質量控制要求如下:

一、質量標準

執行《公路瀝青路面施工技術規範》、《公路路面基層施工技術規範》等國家標準及施工圖紙和施工指導意見相關要求。具體涉及標準要求如下:

1.《公路路面基層施工技術規範》JTJ 034-2000;

2.《公路工程無機結合料穩定材料試驗規程》JTJ 057-94;

3.《公路路基路面現場測試規程》JTJ 059-95;

4.《公路土工試驗規程》JTJ 051-93;

5.底基層現場質量標準表(表2)。

檢查項目 | 質量要求 | 檢查規定 | 備註 | ||

要求值或容許誤差 | 質量要求 | 頻率 | 方法 | ||

壓實度(%) | ≥98 | 符合技術規範要求 | 4處/200米/層 | 每處每車道測一點,用罐沙法檢查,採用重型擊實標準 | ╱ |

平整度(毫米) | 8 | 平整、無起伏 | 2處/200米 | 用3米直尺連續量10尺,每尺取最大間隙 | ╱ |

縱橫高程(毫米) | +5,-10 | 平整順適 | 1斷面/20米 | 每斷面3~5點用水準儀測量 | ╱ |

厚度(毫米) | 代表值-8 | 均勻一致 | 1處/200米/車道 | 每處3點,路中及邊緣任選挖坑丈量 | ╱ |

極值-15 | |||||

寬度(毫米) | 不小於設計 | 邊緣線整齊,順適,無曲折 | 1處/40米 | 用皮尺丈量 | ╱ |

橫坡度(%) | 設計值±0.3 | ╱ | 3個斷面/100米 | 用水準儀測量 | ╱ |

水泥劑量% | 設計值±0.5 | ╱ | 2000平方米6個以上樣品 | EDTA滴定及總量校核 | 拌合樓拌合後取樣 |

級配 | ╱ | 符合規範範圍 | 每2000平方米1次 | ╱ | 拌合樓拌合後取樣 |

強度(帕斯卡) | >1.0 | 符合設計要求 | 2組/天 | ╱ | 上、下午各一組 |

含水量(%) | ±2 | 最佳含水量 | 隨時 | 烘乾法 | ╱ |

外觀要求 | ①表面平整密實,無浮石,彈簧現象;②無明顯壓路機輪跡 | ||||

註:①水泥劑量的測定用料應在拌合機拌合後取樣,並立即送到工地試驗室進行滴定試驗。 ②再生底基層7天齡期必須能取出完整的鑽件。 | |||||

二、其他注意事項

1.應按招標檔案及業主確定的技術質量標準要求執行。

2.底基層成型後,表面應平整,無鬆散、離析、裂縫。

3.底基層的接縫應緊密、平順。

4.底基層外部邊緣應順直。

5.若有新的行業標準時,應按新標準執行。

舊料底基層的最終質量有賴於選擇正確的施工工藝,合適的級配,以及最後對所處理的材料施工合理的攤鋪、壓實和修飾。再生材料的質量,現有材料與水和水泥的連續、高質量的拌合確保了再生層的質量。水泥的添加因採用微機控制的輸送系統而非常精確。各組分材料的精確計量和可靠輸送是獲得優質再生材料的保證。

施工完畢後,必須進行再質量控制方面的檢測。檢測的目的就是確認底基層質量能否達到預期的要求,再生路面是否具有預期的結構能力(或者設計壽命)。底基層質量由以下試驗結果決定:

1)強度。取混合料的樣品在試驗室進行各種強度試驗檢測進行確定。

2)壓實材料的乾密度。底基層施工完成後,採用鑽芯法測定再生基層的壓實度。

3)底基層厚度。這是影響底基層長期性能最重要的因素之一。通常用物理的方法檢測層面的厚度。

4)質量控制措施

(1)加強瀝青舊料的下料情況控制,保證下料的連續性;

(2)加強含水量的控制,根據天氣情況進行適當調整,保證含水量滿足工程施工最佳需要。

安全措施

採用《水泥穩定再生混合料底基層施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.明確項目經理是安全第一責任人,並成立安全領導小組,各負其責。

2.樹立以“質量第一、安全第一”的意識,結合該工程特點對員工進行安全教育,嚴格安全操作規程。

3.進行全員教育,對安全操作規程、安全管理制度、安全崗位職責進行全面認真的學習,施工期間定期進行安全生產大檢查,針對安全隱患制定預防措施,並認真整治、整改,落實安全責任。

4.拌合場有防火、防盜的措施,拌合設備動力部分按國家有關規定設定安全警示標誌,進場人員配戴安全帽。

5.自設燃油庫,遠離主要生產設施和辦公、生活設施,通風良好。

6.在交通干擾較大的地段設立醒目的交通標誌,設專人指揮管理,嚴防安全事故的發生。

7.各種用電機械設備、線路專人管理,定期檢查維修。

8.做好防火工作,把安全因素消滅在萌芽狀態。

9.銑刨現場及銑刨機上的警示標誌要明顯,防止人員傷亡。

環保措施

《水泥穩定再生混合料底基層施工工法》的環保措施如下:

1.嚴格遵守國家和地方政府關於環境保護的法律、法規和規定。

2.加強環保機構,採用環保設備。

3.重視環保工作和制定檢查制度及獎罰措施,制定詳細的施工期間水資源和生態環境保護方案。

4.掌握施工區域環保特點實施環境保護。

(1)生活垃圾、施工垃圾的清除及生產、生活環境的空氣污染,對生活垃圾及廢棄的包裝物品一律運至地方環保部門指定處掩埋。

(2)噪聲控制

對於來自施工機械和運輸車輛的施工噪聲,為保護施工人員的健康,遵守《中華人民共和國環境噪聲污染防治法》並依據《工業企業噪聲衛生標準》合理安排工作人員輪流操作機械,減少接觸高噪聲的時間或穿插安排高噪聲的工作。對距噪聲源較近的施工人員,除取得防護耳塞或頭盔等有效措施外,還縮短其勞動時間。同時,注意對機械的經常性保養,儘量使其噪聲降低到最低水平。

(3)銑刨時,銑刨機輸送帶出料端地面最好不要超過1.5米,以免混合料受風的影響;風大時不宜進行摻灰銑刨,以免造成水泥損失,污染環境。

(4)貫徹執行ISO 14001環境管理標準,建立環境管理體系和相應的規章制度,識別環境因素,控制重大環境因素,確定目標,落實責任,定期組織檢查。

效益分析

《水泥穩定再生混合料底基層施工工法》的效益分析如下:

一、經濟效益

1.與常規的基層施工相比較,使用銑刨舊料鋪築底基層,一方面能將銑刨舊料利用,在減少材料成本的同時減少了對礦產資源的浪費,運輸方面只需要把銑刨廢料從銑刨場地運到拌合場,節省了運輸費用。

2.在存放的時候,不需要分倉堆放,節省了料場建設費用。

3.混合料對拌合和攤鋪設備的磨耗也比常規底基層小。

二、社會效益

在舊路改造的過程中,對銑刨廢料的重複利用,能較大程度地節約資源,保護環境,避免山石過多被開採。大修高速公路,大量瀝青路面廢料的堆放將使資源的有效利用、廢料存放的場地及環保等問題越來越突出,瀝青路面廢料的再生利用將不單單是技術問題,而是一個社會問題。礦產資源是不會再生的,過度的開採會導致資源的枯竭。節約自然資源,保護自然環境是中國的基本國策。從節約資源出發,將舊瀝青路面再生充分加以利用是一項行之有效的措施。有關專家指出,重複利用瀝青路面廢料是從根本上解決處置瀝青路面廢料和緩解資源壓力的有效途徑,也是適應當前可持續發展戰略的形勢。

由於水穩銑刨廢料底基層施工減少了資源的浪費和環境的破壞,具有的經濟效益和社會效益,2005年前在中國還處於試驗推廣階段,在強調可持續發展的時代,進一步加強研究水穩銑刨廢料底基層施工技術,對中國公路的建設發展具有重要的意義。

註:施工費用以2005-2006年施工材料價格計算

套用實例

《水泥穩定再生混合料底基層施工工法》的套用實例如下:

1.江蘇省滬寧擴建工程LM-5標截止到2005年10月,鋪築的銑刨廢料底基層441478平方米。鋪築長度為全幅23千米,攤鋪方式為底基層拼接,拼接寬度正常路段為10.2米,壓實厚度為20厘米。經業主和質檢站的多次檢查,施工質量均滿足設計要求,受到業主的好評。

2.滬寧高速公路擴建工程LM-8標,全長19.849千米,路床處理77002平方米,交工驗收被評為優良工程。

3.滬寧高速公路擴建工程LM-10標,全長27千米,路床處理10480平方米,交工驗收被評為優良工程。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《水泥穩定再生混合料底基層施工工法》被評定為2005-2006年度國家二級工法。