形成原因

截至2009年,

預應力錨固技術在中國水利水電工程的套用只有40餘年的歷史,到20世紀90年代,才開始步入規範化設計和施工的軌道。三峽永久船閘是雙線連續五級

船閘,也是截至2009年世界上造建船閘工程規模最大,設計總水頭和級間水頭最大、閘槽最深最長和直立坡最高的船閘。船閘採用大量3000千牛級大噸位水平對穿預應力錨索,錨孔孔斜要求≤1.0%,最大孔深為60.0米,最大孔徑ф76毫米。它既能同時解決兩面岩體及結構變形和穩定問題,又避免了端頭錨內錨段集中應力過大造成岩體內局部岩體的拉裂和損傷問題,同時還起到改善施工環境、簡化束體結構、方便施工的效果。

湖北安聯建設工程有限公司聯合設計單位和大專院校結合工程實際,有針對性地對水平深孔預應力錨索施工技術開展了研究和創新。通過對錨索鑽機機具改進和鑽孔、驗孔、穿索、張拉、封孔灌漿等關鍵工序施工工藝的探索研究,取得了豐碩成果,並形成《水平深孔對穿錨索施工工法》。

工法特點

《水平深孔對穿錨索施工工法》的工法特點是:

1.水平對穿預應力錨索,既充分利用兩個臨空面的優越性,又充分利用了

鋼絞線的高抗拉強度和混凝土與岩體的高抗壓強度的特性。同時,還具有對岩體及結構擾動小,簡化束體結構,方便施工和受力科學等優點,是一項在工期、質量、安全和造價等技術經濟效能方面都具有一定的先進性、實用性和新穎性的工程施工技術。

2.對穿錨索除具有端頭錨索的主動作用和作用快的共同優點外,還具有如下顯著特點:

1)受力結構更科學。端頭錨索是內端受拉,外端受壓;對穿錨索岩體或結構兩面同時受壓。它充分利用了岩體和結構高抗壓能力,且兩面壓力又通過傳力結構傳給岩體或結構,既起控制岩體或結構變形,又起到提高岩體或結構穩定能力的效果。

2)簡化束體結構。端頭錨索結構由內錨段、自由段和外露段3部分組成;而對穿錨索只由自由段(張拉段)和兩個外露段組成,束體結構單一。

3)減少干擾和提高工效。對穿錨索施工可以充分利用兩個工作面的有利條件,減少對開挖工程施工的干擾,加快施工進度和及時加固的效果。在三峽船閘對穿錨索施工中,充分利用南北坡山體內五層排水洞和南北線開挖與錨索交錯施工的條件,提前進行水平錨孔造孔,有效減少施工干擾,提高錨固時效和工效。

操作原理

適用範圍

《水平深孔對穿錨索施工工法》適用於對厚度在70米以內的岩體或建築物的加固,宜用於雙線船閘、地下洞群、地下廠房及地下建築物進出口岩體或結構的加固。

工藝原理

《水平深孔對穿錨索施工工法》的工藝原理敘述如下:

在岩體中鑽孔(或在新澆混凝土結構內預留孔),穿入由數股鋼絞線編制組成的束體,採用液壓千斤頂,通過兩端的承力結構(墊座)對束體進行預緊、張拉和鎖定,從而實現主動給岩體或結構加力的作用,起到主動控制岩體或結構變形和提高岩體或結構穩定能力的目的。

錨孔導直工藝。主要是根據槓桿原理,設正副導正器。主導正器是控制釺頭導直,副導正器是控制鑽桿重力作用下的自然彎曲,副導正器可根據實際孔深可多設。

鑽孔消塵工藝。利用雙臂鑽桿的環狀間隙向孔內衝擊器附近注水,使粉塵與水通過風水壓差作用,在孔內充分混合成水泥漿狀物排出孔口外,從而達到除塵的目的。

穿束工藝。採用一端用小型卷揚機牽引,另一端用人工理順推遞,完成穿束工藝。

施工工藝

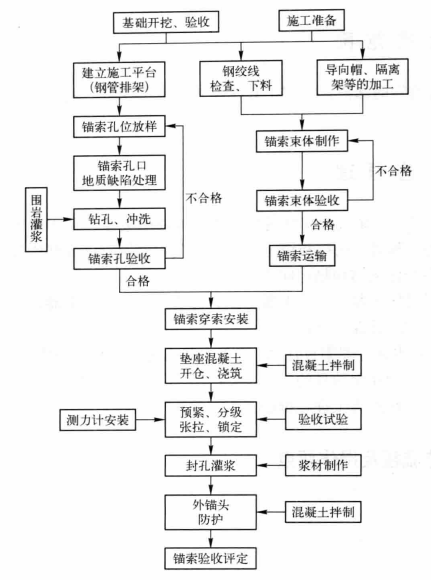

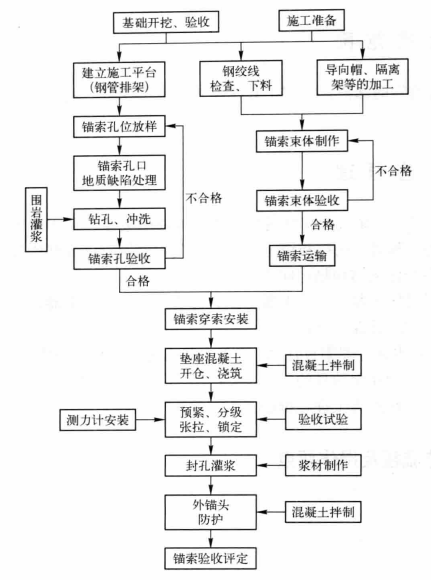

《水平深孔對穿錨索施工工法》的施工工藝流程及操作要點敘述如下:

水平深孔對穿錨索施工工藝流程見圖1。

圖1 水平深孔對穿錨索施工工藝流程圖

一、施工準備

錨索施工前做好以下準備工作:搭設施工平台(鋼管排架)、孔位測量放樣、機具安裝調試、材料及風水電準備等。

為保證錨索鑽孔的開孔偏差不大於10厘米,使用滿足設計精度要求的測量儀器進行開孔定位。

二、造孔

測量布孔後用測量儀器輔助鑽機就位,然後固定鑽機,保證鑽桿中心線與錨索孔中心線重合,確保錨孔開孔孔位和孔軸線符合設計要求。為保證錨孔鑽進的孔斜符合設計要求,開孔進尺5米後對錨孔的孔斜進行一次檢測,校對和調整鑽孔參數,必要時採取糾偏措施(使用導直器、扶正器等);此後每鑽進10米對錨索孔的孔斜進行一次檢測,以便及時校對和更改鑽孔參數。

錨索孔鑽進過程中,認真做好鑽孔進尺記錄(包括鑽孔的尺寸、回水顏色、鑽進速度和岩粉狀態等數據),對每一段的地質情況作一個評價,為下一步地質缺陷處理或灌漿施工提供依據。

在鑽孔完畢後,連續不斷地用高壓風水將孔道內的鑽孔岩屑和泥砂沖洗乾淨,直到回水變清、鑽孔徹底沖洗乾淨為止;在安裝錨索前將鑽孔孔口堵塞保護。

通過新澆混凝土結構的錨索按設計和規範要求在錨索孔部位的混凝土結構內預留錨孔。

三、驗孔

水平深孔對穿錨索驗孔主要採用經緯儀和全站儀對錨索孔兩端孔口坐標進行測量,並與設計值相比較,求出終孔孔軸偏差。如果在驗孔過程中發現錨孔為弧形,可使用磁方位攝影測斜法等對部分孔段進行輔助驗孔。錨索孔驗收完畢後,須做好孔口保護工作。

四、錨索地質缺陷處理

1.錨索孔口地質缺陷處理

為保證錨索承壓墊座混凝土的施工質量,在錨索穿索施工前對錨索孔口承壓墊座混凝土基礎的地質缺陷及時進行處理,以免造成錨索張拉時墊座混凝土開裂破壞或錨索張拉後預應力損失較大的情況發生。缺陷處理一般先將孔口周圍岩面清理乾淨,同時對鬆動塊體進行清撬處理,大型塊體預先採用錨桿加固,並在光滑岩面上增加適量的抗滑鋼筋。

2.錨索孔圍岩灌漿處理

對於破碎帶或滲水量較大的圍岩(即鑽孔過程中遇到不迴風、不回水、塌孔、卡鑽等現象),經確認為地質缺陷後,對錨孔進行圍岩灌漿,採用分段固結灌漿、掃孔鑽進的方法進行處理。圍岩灌漿過程中如灌入量較大且不起壓,可間歇12小時後再復灌。灌漿結束3天后才能進行錨孔掃孔作業。

五、編索

編索採用車間生產方式,將鋼絞線平放在車間工作平台上,對單根鋼絞線進行除污、除銹並編號,按結構要求編製成束後對應錨索孔號進行掛牌標識。針對每一個錨索,精確計算鋼絞線的下料長度(長度須滿足結構設計和工藝操作的要求,根據錨索實際孔深、錨具厚度、張拉設備工作長度、測力計裝置的厚度和調節長度等確定);下料前先檢查鋼絞線的表面,沒有損傷的鋼絞線才能使用;下料時採用電動砂輪切割機切割,下料誤差不得大於5厘米。錨索鋼絞線按照設計結構編制,導向帽、隔離架等設定符合設計要求,灌、回漿管採用無鋅鉛絲按要求綁紮(不得使用鍍鋅鐵絲作捆綁材料)。錨索綑紮完畢後採取保護措施防止鋼絞線鏽蝕。

無粘結錨索兩端的鋼絞線應去皮和清洗;去皮採用電工刀切口、人工拉皮;清洗時用專用工具將鋼絞線鬆開,用汽油人工逐根清洗,乾淨棉紗擦乾,其長度按設計要求,誤差控制在1厘米以內。普通錨索的鋼絞線也要用乾淨棉紗進行擦拭,保證其表面無銹斑、油污及雜質。

六、穿束

1.束體運輸。

束體水平運輸的方法,交通條件好的,採用人工或拖車運輸。交通條件差的,採用人工或拖車運輸到緊靠現場附近,然後採用簡易纜索(鋼絲繩和滑輪組合)運輸。運輸過程中,每2.0米應設一個支點,轉彎半徑以不改變束體結構為限,一般轉彎半徑不小於5.0米。

2.穿束。

穿束一端採用人工推送,另一端用小型卷揚機配合牽引,完成穿束工序。穿索時要注意保持束體平順,不得損傷束體結構。穿束完成後,要認真檢驗兩端孔口外束體長度是否滿足後續施工工藝要求,並及時做好外露束體的保護工作。

七、承壓墊座混凝土澆築

承壓混凝土墊座澆築是在穿束工序完成後進行。墊座混凝土澆築時,先清理錨孔孔口周邊圍岩岩面及鬆動岩塊,然後安裝鋼套管、鋼墊板、鋼筋網,再進行立模、驗倉和澆築。安裝時,保證預埋的鋼套管中心線和鑽孔軸線重合,鋼墊板與鑽孔軸線垂直。墊座混凝土宜採用R7350號混凝土(二級配),體配合比由試驗確定。墊座混凝土採用小型拌合機拌制,人工餵料,軟軸振搗器分層振搗密實,施工中要特別注意對邊角部位混凝土的振搗。

八、預緊張拉

在承壓墊座混凝土強度達到設計要求後進行錨索預緊張拉施工。對穿錨索兩端要分別進行預緊,先採用預緊千斤頂對每根鋼絞線進行2次以上的預緊,使錨索每股鋼絞線受力均勻。預緊採用單根鋼餃線對稱和多次循環預緊方式,先對中間軸心1根鋼絞線預緊,再由外及里對稱預緊,預緊荷載宜為0.2-0.3倍設計張拉力。每根鋼絞線以兩次預緊伸長長度差不超過3毫米為限,伸長長度差超過3毫米的鋼絞線則進入下一循環繼續預緊,如此反覆,直至每根鋼絞線伸長長度差均不超過3毫米,且每股鋼絞線的預緊實際伸長位移應大於預緊理論伸長位移。

整體張拉採取分級進行的方法,根據設計張拉力來確定分級噸位和級數,張拉力逐級增大,其最大值為錨索設計荷載的1.03-1.1倍,張拉升荷速率每分鐘不得大於設計張拉力的10%。每級張拉結束時需要穩壓一定的時間(一般為5-7分鐘),達到最終設計張拉噸位結束張拉時,要穩壓的時間更長些(宜採用10-20分鐘),以減少應力損失,保證錨固效果。整體張拉過程中,採用精度為1毫米的鋼尺對鋼絞線的每級伸長值進行測量,並與理論計算伸長值進行對比分析。當每一級的實測伸長值大於理論計算伸長值10%或小於5%時暫停張拉,待查明原因並及時採取措施予以調整後方可繼續張拉。

長度超過24米的對穿錨索宜採用兩端同步張拉。

對設計上要求安裝測力計的錨索,應先安裝好測力計,測量測力計原始數據後,在監測人員的指導下進行預緊和張拉鎖定施工。

對設計上要求做驗收試驗的錨索,應先按驗收試驗的要求進行驗收試驗。驗收試驗滿足設計要求後,再卸荷,重新張拉機具,再按預緊、張拉要求實施。

九、封孔灌漿

為減小錨索鋼絞線在高應力狀態下的應力損失,張拉鎖定後(或在補償張拉工作結束經檢查確認錨索應力已達到穩定的設計值後)立即進行封孔灌漿。

封孔灌漿採用錨索的灌漿管從錨具系統中的灌漿孔施灌,採用有壓循環灌漿方式進行,灌漿壓力一般為0.5-0.7兆帕。灌漿前先檢查灌漿管是否暢通,若灌漿管堵塞及時採取有效的措施進行處理,保證錨索封孔灌漿的密實度;處理措施主要為採用排氣管或備用管灌漿,加鑽孔排氣等措施進行灌漿等。為保證所有空隙都被漿液回填密實,在漿液凝固到不自孔中回流出來之前,保持0.3-0.4兆帕的壓力進行屏漿。結束灌漿的控制標準為:灌漿量大於理論吃漿量,回漿比重不小於進漿比重,且穩壓30分鐘,孔內不再吸漿,進、排漿量一致。

錨索孔岩石破碎的部位可能存在裂隙與開挖岩面相通而漏漿,在進行灌漿時要邊灌漿邊用速凝劑封堵裂隙,同時灌漿壓力要適當減小,通過延長屏漿時間來保證灌漿的密實性,必要時採用間歇灌漿法施工。

十、外錨頭保護

錨索灌漿完成後錨具外的鋼絞束留存5-15厘米,其餘部分採用砂輪切割機切除;然後將工作錨具和留存的鋼絞線端頭清洗乾淨,並對墊座混凝土進行鑿毛,最後塗環氧保護層和澆10-20厘米厚的混凝土保護帽,完成對外錨頭的保護。

材料設備

《水平深孔對穿錨索施工工法》所用的材料及設備明細如下:

1.錨索體材料

一般選用標準型或壓緊型1860兆帕(270級)高強低松馳普通鋼絞線和無粘結鋼絞線,中國國內生產的廠家有江西新余、無錫金羊等品牌鋼絞線廠家。

2.錨具

錨具選用以適合鋼絞線為宜,主要類型有OVM等。

3.灌漿材料

選用水泥漿或水泥砂漿以高強、早強、微膨脹、可灌性好、對鋼絞線不產生鏽蝕和應力損失為宜。水泥漿液水灰比宜採用0.3-0.4,水泥砂漿水灰比宜採用0.45-0.5;漿液配合比根據試驗選用。

1.水平深孔對穿錨索施工一般屬於高處作業,機械設備宜選用可移動式和裝配式的,且機械設備作業效率要求較高。

2.測量儀器

可選用捷創力520型全站儀(測量精度為2"、測距精度為2+2ppm)、拓普康SL-3型測距儀(測距精度為2+2ppm)、蔡司010型經緯儀(測量精度為2”)和蘇光J2-2型經緯儀(測量精度為2")等滿足測量精度要求的儀器。

3.造孔設備

可選用經改進和研製的DKM-1型輕便型鑽機、宣化英格索蘭MZ165D型鑽機和MGJ-50D型微小型鑽機等整機性能穩定可靠、安裝定位方便、鑽孔精度高、能適應複雜地質條件的鑽機。

4.灌漿設備

根據漿材選用砂漿泵或灰漿泵,常用的砂漿泵有四川綿竹五金機械廠生產的150/50型砂漿泵,灰漿泵有杭州市建築機械廠生產的UBJ-2型灰漿泵等灌漿設備。

5.預緊張拉機具

1)預緊設備可選用YCD-18型、YKD-18型,根據不同的預緊噸位來選用相應的型號。

2)張拉設備可選用YCW-400型,根據不同的張拉噸位來選用相應的型號。

3)油泵可選用ZB4-500型和ZB4-500S型等油泵。

6.切割鋼絞線設備

可選用電動砂輪切割機,其具有操作簡單、移動方便等特點。

水平深孔對穿錨索工程施工屬於多工序施工,對工序間的間隔時間作了嚴格規定,如張拉鎖定後立即進行封孔灌漿;再加之有的工序施工需要勞動力特別多,如穿索時運輸錨索入孔,按30米來算大致需要20人左右,而其他工序則最多需要10人左右;施工人員的合理配置和組織是一個關鍵,因此各個工序之間的銜接組織顯得特別重要,各工序的勞動力組織安排見表1。

參考資料:

質量控制

《水平深孔對穿錨索施工工法》的質量控制要求如下:

1.水平深孔對穿錨索施工必須遵照《水電水利工程預應力錨索施工規範》DL/T 5083-2004、《水工預應力錨固施工規範》SL 46-94等執行。

2.錨索施工屬於隱蔽性工程,施工時應實行全過程監控,確保工程施工質量。

3.施工中的水泥、外加劑、鋼絞線、錨具、夾片等各種原材料均應有供貨商(廠家)提供的材質證明書、產品合格證及試驗檢驗報告等,並按試驗規程規範要求進行檢測。

4.灌漿材料(水泥漿或水泥砂漿)配合比應按規範要求進行現場試驗確定。

5.錨索鑽孔的位置、方向、孔徑及孔深應符合施工圖紙要求。開孔時嚴格控制鑽具的傾角及方位角,當鑽進20-30厘米後應校核角度,在鑽孔中及時測量孔斜及時糾偏,終孔孔軸偏差不得大於孔深的2%,方位角偏差不得大於3°。

6.錨索製作完畢後應妥善存放,並登記、掛牌標明錨索編號與長度;存放點要求防潮、防水、防鏽、防污染,索體入孔前應檢查灌漿管、回漿管是否暢通。

7.為保證張拉控制力的準確,在第1束錨索張拉前或張拉設備發生下列情況之一時,應對張拉設備系統(包括千斤頂、油泵、壓力表等)進行“油壓值一張拉力”的標定。

1)千斤頂經過拆卸、修理。

2)壓力表受到碰撞或出現失靈現象。

3)更換壓力表。

4)張拉中鋼絞線發生多次破斷事故或張拉伸長值誤差較大。

5)標定值與理論計算值誤差大於±3%。

6)標定間隔時間超過6個月。

8.鋼絞線在張拉施加預應力後如不及時進行水泥漿或水泥砂漿的防護,鋼絞線在高應力狀態下應力損失較快;因此應儘快(一般不超過24小時為宜)對有粘結鋼絞線在高應力狀態下進行防護。

9.錨索在進行封孔灌漿時要求灌漿密實才有利於對鋼絞線的防護,實際施工中一般採用有壓循環灌漿。為保證錨索孔頂部空間漿液的密實度,在回漿管回濃漿後屏漿30分鐘左右,通過屏漿對孔內漿液進行泌水、排氣,進一步提高灌漿質量。

安全措施

採用《水平深孔對穿錨索施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.水平深孔對穿錨索施工工序複雜、危險源較多,應加強安全組織教育,建立安全生產保證體系,確保施工安全。

2.錨索一般是在高排架上施工,施工排架的搭設應符合規程規範要求;施工排架上的操作平台應鋪滿跳板,跳板接頭搭接牢固,施工平台邊緣設定護欄和安全網。在錨索鑽機工作的施工排架上採用增加腳手架鋼管和加設插筋等方法增強排架的剛度,保證鑽機在鑽孔時的穩定,防止在鑽進時排架“漂移”。

3.錨索鑽機就位前先清除錨索孔口周圍的鬆動塊石,以免鑽孔衝擊時掉石塊砸傷施工人員及設備。

4.錨索運輸和穿索過程中特別是上下坡時,一定要按指揮員號令統一行動,不得隨意放下和換肩。

5.錨索張拉受力時,千斤頂出力方向45°內嚴禁站人。

環保措施

《水平深孔對穿錨索施工工法》的環保措施如下:

1.水平深孔對穿錨索施工應根據ISO14001要求,結合工程特點制定生態環境保護措施。

2.錨索鑽孔要求:

1)鑽機應配備消聲、捕塵裝置。

2)鑽孔作業人員應配帶隔聲、防塵器具。

3)制定施工污水處理排放措施。

3.灌漿及混凝土施工要求:

1)水泥堆放應有防護設施,避免水泥粉塵散揚。

2)棄漿、污水應經處理才能排放。

4.錨索施工結束,應對施工現場進行清理。

效益分析

《水平深孔對穿錨索施工工法》的效益分析是:

1.對於邊坡的加固,採取預應力錨索的加固方案同其他加固方案比較,可節省投資20%-50%,工期縮短50%左右,對邊坡擾動也較小。

2.採用水平深孔對穿錨索加固除具有上述普通預應力錨索加固相同的優點以外,能合理減輕與開挖施工的干擾,提高工程施工進度,從而進一步節省投資。

套用實例

《水平深孔對穿錨索施工工法》的套用實例如下:

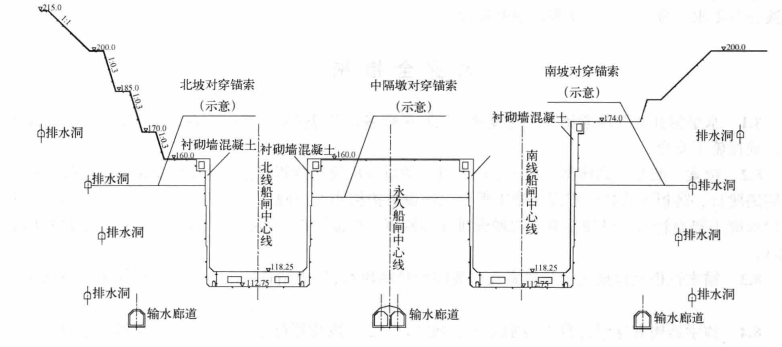

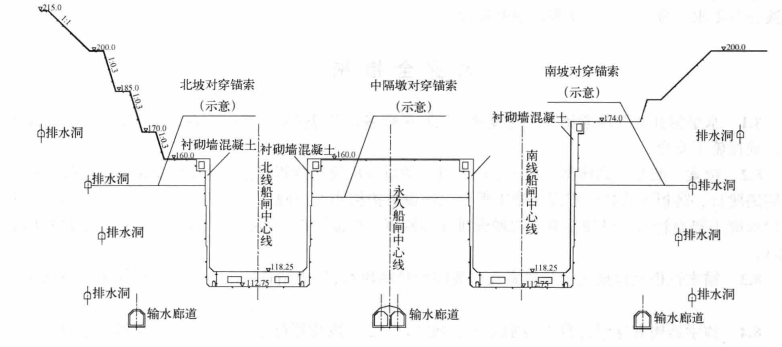

在三峽船閘施工中,採用南、北坡與岩體深部的排水洞對穿、中隔墩兩側相互對穿的形式共施工3000千牛級水平深孔對穿錨索1987束(三峽船閘水平深孔對穿錨索布置見圖2),有效保證了三峽船閘兩側高邊坡、直立牆及中隔墩直立牆的安全穩定,減輕了與閘槽開挖的相互干擾。三峽船閘水平深孔對穿錨索布置如圖2所示。

圖2 三峽船閘水平深孔對穿錨索布置示意圖

三峽船閘錨索施工在高排架平台上進行,選用DKM-1型鑽機和MZ165D型鑽機,採用全斷面風動衝擊鑽進法鑽孔。錨索孔徑為165毫米,對穿錨索施工水平孔孔斜控制在孔深的1%以內。

為提高錨索孔斜施工質量,三峽船閘錨索施工中採用導直鑽進工藝,具體如下:

鑽孔偏斜主要由兩個方面的原因造成,一是鑽具與鑽桿結構特徵造成的自然偏斜,二是鑽進過程中長度較大的鑽桿在強大鑽進壓力下造成的彎曲;導直鑽進工藝包括對這兩方面鑽孔偏斜的控制。

1.鑽具自然偏斜誤差與控制

鑽具包括鑽頭、衝擊器,全長1.45米,頭部直徑ф165,尾部直徑ф136;後部接細小鑽桿,在水平鑽孔中具有自然偏斜角。鑽進過程中當鑽進到鑽桿第一撓曲波長時,在自重力作用下鑽桿開始呈拋物線下垂,鑽進越深,垂曲距離越大。為克服這種自然偏斜造成的鑽孔精度誤差,保證鑽孔精度,在衝擊器後部安裝一較大直徑的鑽具扶正器,見圖3-圖5。

試驗表明對上述鑽具配備的扶正器參數如下:長度0.3-0.5米,直徑ф158-ф160,表面刨槽凸棱,表面冷壓合金柱齒與表面貼平,增加耐磨能力和加大導風排碴效果,減小重複破碎保證進尺效率。

2.鑽桿彎曲與控制

三峽船閘錨索孔深普遍在30-50米,使用ф89鑽桿,其徑長比約為:3/1000-18/10000,其變曲度發生在孔內迴轉時,螺旋彎應力導致鑽桿自轉(繞鑽桿中心軸轉動);加上軸向壓力,偏斜力成倍上升,沿重力方向偏斜越來越嚴重。

控制鑽桿彎曲的方法:加強鑽桿剛度,採用ф89雙壁鑽桿和增大鑽桿直徑至ф108,來提高鑽桿剛度;增加鑽桿扶正器,延長鑽桿彎曲波長,即在彎曲半波長位置增加扶正器支點。這樣可以使鑽桿繞著鑽孔軸心,沿孔壁滑動做公轉運動,使孔軸心呈直線延伸,減小彎曲力,減輕鑽機負荷,達到水平成孔效果。

兩種措施構成了導直鑽進工藝,結構如圖6。

圖6 鑽具扶正示意圖

該鑽具組合在三峽船閘錨索施工中造孔4300餘個,孔斜誤差≤1%的成孔保證率達80%以上。

編索採用車間生產方式,將鋼絞線平放在車間工作平台上,對單根鋼絞線進行除污、除銹並編號,按結構要求編製成束後對應錨束孔號掛牌,出廠前進行驗收。對穿錨索張拉端採用OVM夾片式錨具,下料長度按錨索實際孔深、錨具厚度、張拉設備工作長度、錨索測力計厚度和調節長度的總和考慮。由於邊坡起伏較大,綜合考慮各影響因素,對穿錨索實際施工中下料長度按實際孔深加上2.4-3米控制,鋼絞線採用砂輪切割機切割。

編制好的錨索用人工水平運輸到相應部位,採用人工、滑輪掛鈎或小型起重機將錨索運送到相應的施工排架平台上,人工穿索,穿索時注意保持索體平順。

承壓墊座混凝土內設定的鋼套管、鋼墊板、鋼筋網及灌漿套管在車間進行加工,現場調整安裝。安裝前將孔口周圍岩面清理乾淨並處理鬆動塊體,安裝時保證預埋的鋼套管中心線和鑽孔軸線重合,鋼墊板與鑽孔軸線垂直。立模後,進行開倉驗收合格方可澆築。墊座混凝土採用R7350號混凝土(其配合比見表2),小型拌合機拌制,人工餵料,管式振搗器分層振搗密實。

錨索承壓墊座混凝土澆築7天后採用YKD-18型千斤頂進行單根預緊,預緊噸位為30千牛。

預緊完成後採用YCW-400型千斤頂進行整體張拉,分級張拉程式為:預緊→750千牛(25%P)→1500千牛(50%P)→2250千牛(75%P)→3000千牛(100%P)→3450千牛(115%P);每一級穩壓7分鐘,最後一級穩壓15分鐘。後期錨索施工不進行超張拉,分級張拉程式為:預緊→800千牛(27%P)→1450千牛(48%P)→2100千牛(70%P)→2750千牛(92%P)→3000千牛(100%P);每一級穩壓5分鐘,最後一級穩壓10分鐘。

錨索張拉鎖定後立即進行封孔灌漿,灌漿壓力0.2-0.7兆帕,並漿壓力0.2兆帕,並漿時間30分鐘,漿液配合比見表3。

錨索在張拉鎖定並完成封孔灌漿後,將錨具外的鋼絞束留存50毫米,其餘部分採用砂輪切割機切除;然後將工作錨具和留存的鋼絞線端頭清洗乾淨,並對墊座混凝土進行鑿毛,最後塗環氧保護層和澆200毫米厚的混凝土保護帽(

250號混凝土)。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《水平深孔對穿錨索施工工法》被評定為2009-2010年度國家二級工法。